Las tecnologías 3D integradas en la cadena de procesos de

fundición proporcionan a la empresa beneficios reales. ¿Cómo mostrar todos los beneficios del escaneo 3D y la impresión 3D? Lo más obvio es demostrar el proceso de creación de una pieza desde cero utilizando métodos aditivos y compararlo con las tecnologías tradicionales. Con este fin, recurrimos a Pavel Chadushkin, un especialista líder en el área de producción del centro de RP iQB Technologies.

- Entonces, nuestra tarea es crear una parte de referencia basada en un modelo digital para el posterior lanzamiento de un producto real. ¿Cómo comienza este proceso si usamos tecnología 3D?- En primer lugar, necesitamos el producto original, que debe escanearse, y luego

ingeniería inversa (ingeniería inversa). Por supuesto, debe ser nuevo, no usado, para que no haya desgaste en la pieza. Evaluamos cuán compleja es su geometría y luego hacemos una sola pregunta: ¿cuál debería ser la tolerancia de precisión? En apariencia, ya es posible entender cómo se produce esta parte. La mayoría de las veces se trata de fundición (precisión o en el suelo), fresado o fabricación en un torno. Cada uno de estos métodos de producción tiene sus propias tolerancias.

Después de tener una idea de la tecnología de producción y la tolerancia, seleccionamos equipos, es decir, un escáner 3D con los parámetros de precisión que necesitamos, y digitalizamos el producto. Por ejemplo,

un escáner portátil Creafrom HandyScan 700 o un

Solutionix C500 estacionario. Dichos dispositivos de clase metrológica ya han demostrado su eficacia en empresas de producción. Una vez recibido el modelo 3D, lo transferimos al software

Geomagic Design X , que le permite procesar rápida y fácilmente los datos de escaneo 3D para realizar el control de geometría y la ingeniería inversa. Luego, un ingeniero se conecta al trabajo, quien, de acuerdo con los resultados del escaneo, describe esta parte y crea un modelo de estado sólido.

En el proceso de dibujo, el ingeniero elimina varios defectos del producto del modelo sólido. Debe enfatizarse aquí que absolutamente cualquier producto tiene deformaciones de fabricación. Pueden deberse a varios factores, por ejemplo, material seleccionado incorrectamente, forma compleja, deformación durante el transporte, herramienta desgastada con la que se fabricó el producto.

En cualquier caso, no importa qué objeto tomemos para

el escaneo 3D , contendrá defectos y desviaciones del estándar, y nuestra tarea es crear este mismo estándar. Si la parte es redonda, entonces definitivamente podemos decir que el agujero no será redondo, sino elipsoidal. En consecuencia, un ingeniero que utiliza software elimina esta elipse y crea un círculo de forma regular. De esta manera, delineando cada elemento de la geometría, corregimos todos los defectos. Cuando la pieza está completamente delineada, obtenemos un cuerpo sólido que se puede poner en producción.

Válvula de alivio de sobrepresión de gas de fundición (corte)- Tenemos un modelo CAD. Ahora necesita determinar cómo producir el producto.

Válvula de alivio de sobrepresión de gas de fundición (corte)- Tenemos un modelo CAD. Ahora necesita determinar cómo producir el producto.- La forma tradicional es la preparación de equipos para moldear modelos de cera en una máquina CNC. En este caso, el modelo debe adaptarse a la máquina, con sus propias tolerancias, sesgos, redondeo; todo depende del equipo y las herramientas con las que se producirá la pieza.

Pero ahora hay una segunda forma: la impresión en 3D, que es una solución ideal para la creación de prototipos y la fabricación de series pequeñas.

La

ventaja clave

de las tecnologías aditivas es la capacidad de crear productos de la forma más compleja (incluso con los detalles más pequeños) que no pueden ser producidos por métodos tradicionales. Además, cuando comienza a imprimir, no tiene que considerar la complejidad de la geometría. Esto es especialmente cierto para la producción de productos por fundición de metal y plástico.

Si el producto tiene una forma simple, a menudo es más recomendable producirlo en una máquina CNC. Si la geometría es compleja, la impresión en 3D es la mejor opción.

Cuando necesitamos más de un prototipo funcional, pero una serie pequeña: de 10 a 1000 productos, se utiliza fundición de silicona o fundición de dos componentes. Para hacer esto, debe obtener un modelo maestro: el estándar por el cual se creará un molde de silicona, en el que luego se vierte plástico o cera.

- Descubrimos que la impresión 3D es una solución indispensable en la producción de productos que utilizan piezas de fundición de metal y plástico. ¿Puedes dar un ejemplo de cómo crear una parte específica?- Tome la funda de un teléfono ordinario hecho de plástico. En primer lugar, se divide en dos mitades, inferior y superior. Para producir una de las mitades, es necesario hacer una matriz y un punzón; este es un equipo para moldear plástico bajo presión. La forma de metal, que consta de dos mitades, se cierra, luego el plástico se alimenta bajo presión, que toma la forma de la geometría interna del producto.

En la producción tradicional, las formas externas e internas de cada mitad se mecanizan en una máquina CNC. Pero si tenemos una

impresora 3D , imprimimos inmediatamente el producto terminado como un todo, no hay necesidad de fabricar equipos metálicos. No solo se fabricará durante mucho tiempo, será fabulosamente caro para una circulación de diez piezas. Por lo tanto, los beneficios de la impresión 3D son obvios: no es necesario fresar para obtener herramientas.

El teléfono es un producto producido en masa, y no se trata de diez, sino de miles de productos. Solo en este caso, necesita una matriz y un punzón, y un estampado constante de una gran circulación. Además, si necesita hacer un pequeño cambio en el diseño, podemos arreglar rápidamente el modelo CAD, imprimir inmediatamente el prototipo y verificar su colección, ver si hemos desarrollado la geometría correctamente.

- Cuando se crean modelos maestros de cera perdida y quemables para fundición con una impresora 3D, se utilizan cera y fotopolímero, respectivamente (tecnología de impresión MJP, tecnología de fundición QuickCast). ¿Cómo se ve la cadena de producción que utiliza estos materiales y cuáles son sus diferencias?- El uso de modelos de cera encerada y fotopolímeros

quemables impresos en una impresora 3D tiene la misma mecánica, los algoritmos de acción son ligeramente diferentes.

Tenemos un modelo de cera impresa. Creamos una corteza para ello (es decir, la forma en que se vierte el metal), cubriéndolo con polvo finamente dividido con un espesor de al menos 6-8 mm. El tipo de material y el grosor de la corteza dependen no solo de la complejidad de la geometría y las dimensiones del producto, sino también del metal que se verterá en la forma futura. Luego, la parte se coloca en el horno. En el horno, la cera se funde y la corteza misma se endurece, y obtenemos un molde sólido para fundir metal.

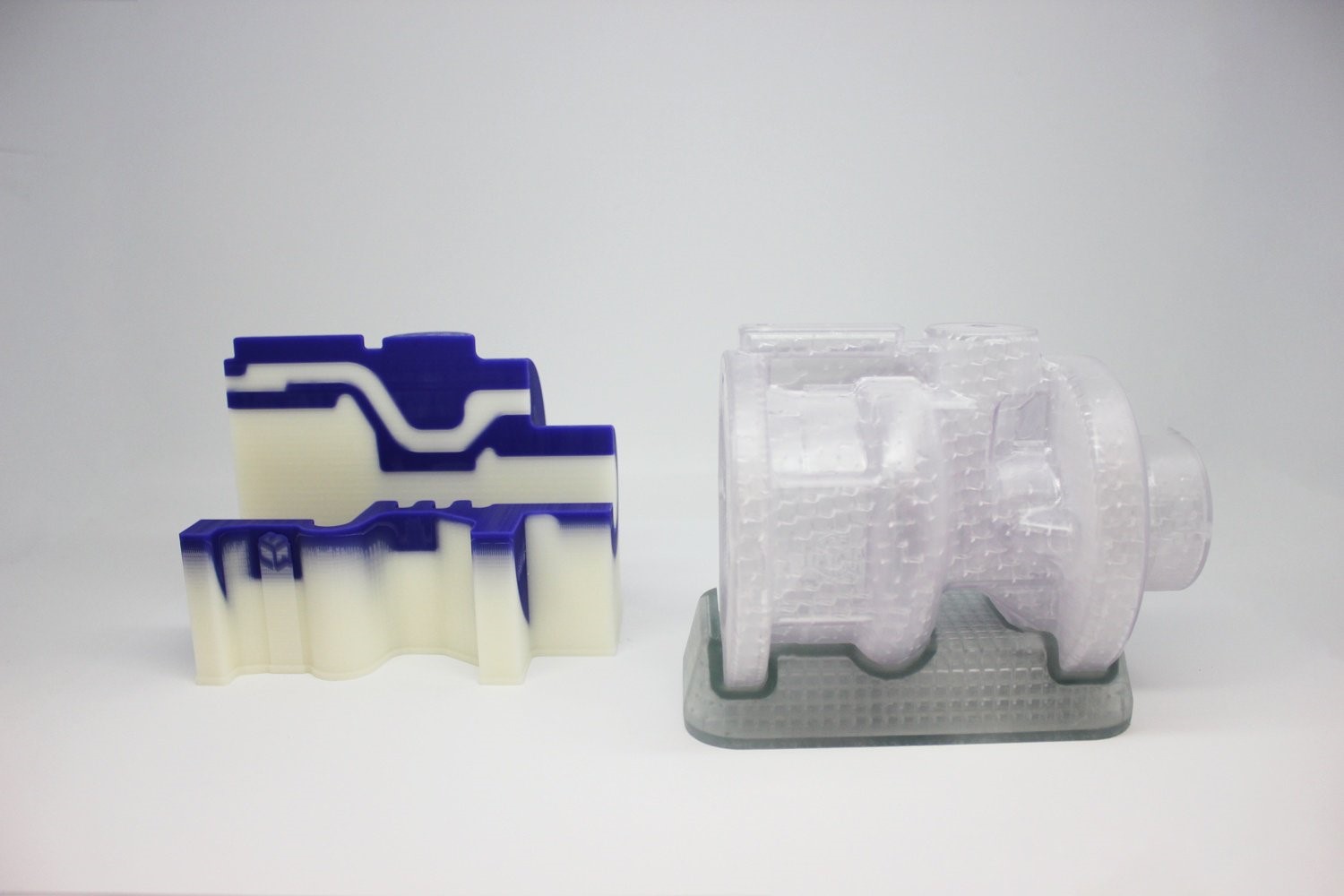

Modelos de válvula de derivación de cera y fotopolímero impresos en impresoras 3D

Modelos de válvula de derivación de cera y fotopolímero impresos en impresoras 3DEn cuanto al fotopolímero quemado, también colocamos el producto en el horno, pero si la cera se funde a una temperatura de + 200 ° C, entonces el fotopolímero a + 950 ° C. La corteza también se endurece y el material a partir del cual se creó el modelo se quema.

A continuación, se vierte un metal caliente en la forma resultante: puede ser aluminio y titanio e incluso magnesio. El molde se enfría, después de lo cual la corteza se rompe con un martillo o un vibrador, y obtenemos un yeso.

El siguiente paso es el mecanizado. Consiste en suavizar la superficie de la pieza: corte los bebederos sobre los que se vertió el metal, muélelos y elimine la aspereza excesiva del producto. En esta etapa, es posible que también necesitemos perforar agujeros o sujetar sujetadores; para esto utilizamos máquinas CNC para el procesamiento final del producto hasta su versión final (rectificado, arenado, perforación, etc.).

- ¿Qué determina la elección de cera o fotopolímero?"Las máquinas de depilación son relativamente baratas y los consumibles son caros". Con las impresoras 3D de fotopolímero, la situación se invierte. En comparación con el fotopolímero, la cera es un material bastante frágil, este es su inconveniente. Pero por hoy,

la impresión 3D con cera proporciona la superficie más precisa y lisa. Además, la fundición a la cera es tradicional para todas las fundiciones en Rusia. En consecuencia, el

fotopolímero es adecuado donde se necesitan modelos más grandes, y la durabilidad y los detalles son menos críticos. El usuario debe elegir en función de los volúmenes que imprimirá, con qué frecuencia se dedicará a la creación de prototipos.

Por lo tanto, las fundiciones de todo el mundo, incluida Rusia, utilizan activamente impresoras 3D profesionales de 3D Systems, un fabricante líder mundial de plantas de aditivos. Al mismo tiempo, varias compañías tienen su propia flota de equipos 3D, mientras que otras solicitan servicios de impresión 3D a los contratistas.

- Examinamos en detalle cómo y en qué casos es beneficioso usar impresoras 3D y escáneres 3D. Para resumir: ¿por qué una fundición necesita introducir tecnologías aditivas?- Reducir el tiempo de producción en la fabricación de prototipos y partes de pequeña circulación. Ahorramos tiempo y dinero.

Volvamos a comparar el proceso tradicional con el aditivo. En el primer caso, se ve así:

1. El diseñador desarrolla la pieza, luego transfiere su desarrollo al ingeniero.

2. El ingeniero lo adapta a la metodología de producción junto con el tecnólogo.

3. La adaptación adicional consiste en crear un dibujo de la forma futura de la matriz y el punzón o un dibujo según el cual la pieza se convertirá en una fresadora.

4. Luego, se hacen una matriz y un punzón en la máquina y se entregan a producción.

Entonces, desde el momento en que el diseñador entrega el proyecto terminado al ingeniero, y hasta que se recibe el molde sobre el que se moldeará el producto, se tarda de seis meses a un año. Y digamos, por ejemplo, seis meses, se hicieron diez prototipos, se los entregaron al diseñador, se probó estos discos de metal y no coinciden con los asientos. Él comprende por qué no coinciden, finaliza este modelo y luego el ciclo se repite. Lleva al menos otros seis meses antes del próximo ajuste.

Usando una impresora 3D, el diseñador envía su producto a imprimir con solo presionar un botón y lo entrega inmediatamente para la producción al casting. El plazo se reduce de un año o seis meses a un máximo de una semana. Esta es la ventaja más importante. Además, ahorramos mucho dinero en la fabricación de moldes. Y finalmente, podemos crear productos con geometría de cualquier complejidad y, si es necesario,

optimizar rápidamente

el diseño en software.