Como escribí en el capítulo anterior, inicialmente se suponía que mi futura superestación sería de madera contrachapada. E incluso me pregunté dónde colocaría frenos y refuerzos adicionales, pero de alguna manera imaginé cómo corté madera contrachapada de 4/4 con una sierra de traste china, lloré y busqué hierro.

El presupuesto en ese momento permitía una tubería de perfil 50x50x4.5, una esquina 50x450x3, una tira 40x4. No mucho, pero, habiendo visto cómo las personas esculpen sus obras desde tableros de aglomerado y muebles, en los portales de metro y medio metro, que consta de dos perfiles de aluminio no conectados de 40 mm de espesor, a pesar de que de alguna manera se las arregla para para cortar algo, esperaba que mi taratayka se las arreglara de alguna manera. Ahora puedo decir que era necesario tomar una tubería de paredes gruesas de 50x50x6, lo que evitaría relaciones perversas adicionales con bandas incrustadas, pero en ese momento estaba en cautiverio, más barato, más barato y lo que se hizo.

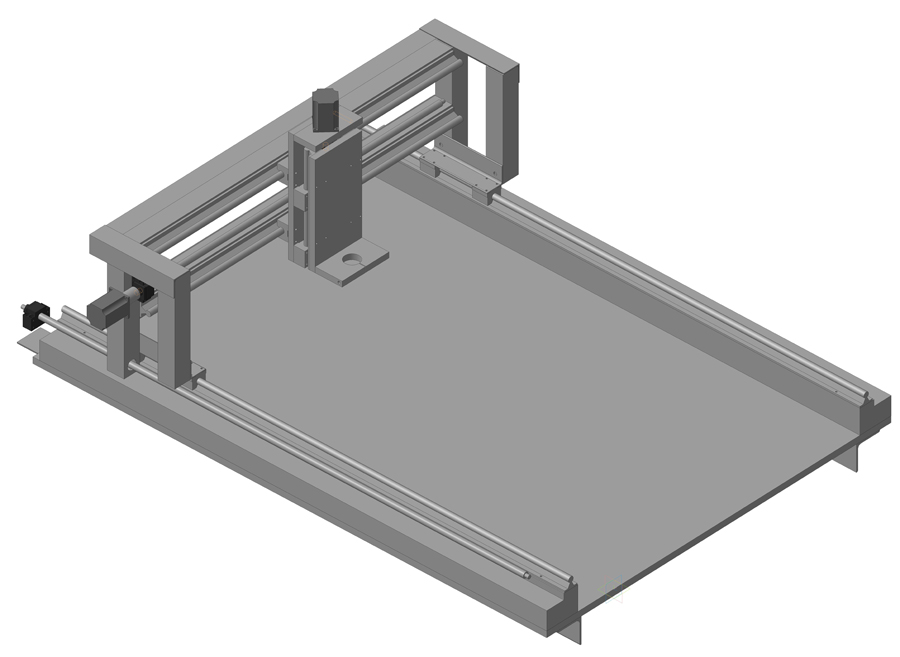

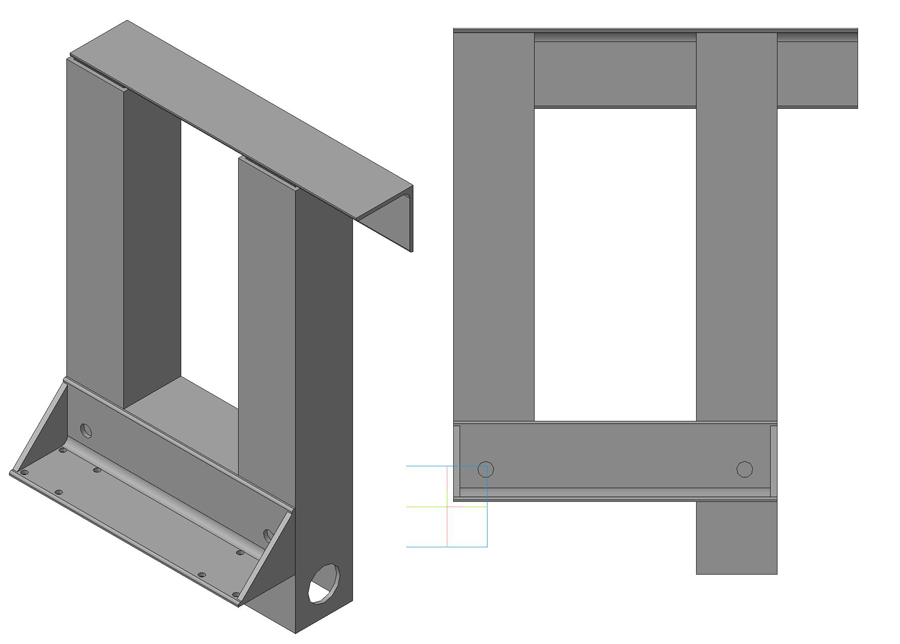

El proyecto en ese momento se veía así:

Inicialmente, se suponía que el portal

Inicialmente, se suponía que el portal consistiría en dos vigas desconectadas reforzadas con una esquina.

La esquina aumentó la rigidez de las vigas y permitió colocar la cara frontal más o menos en un plano. Debe recordarse que una estructura compuesta con las mismas dimensiones siempre es inferior en rigidez a una monolítica, pero dicho refuerzo ya es mejor que nada. Además, esta esquina hace que el portal sea más pesado en más de cinco kilogramos, y cuanto más pesada es la estructura, menos responde a las vibraciones de alta frecuencia. Lo que también beneficia la precisión del procesamiento. El ángulo del tubo se atornilló a los pernos M8, la distancia entre los agujeros fue de 90 mm.

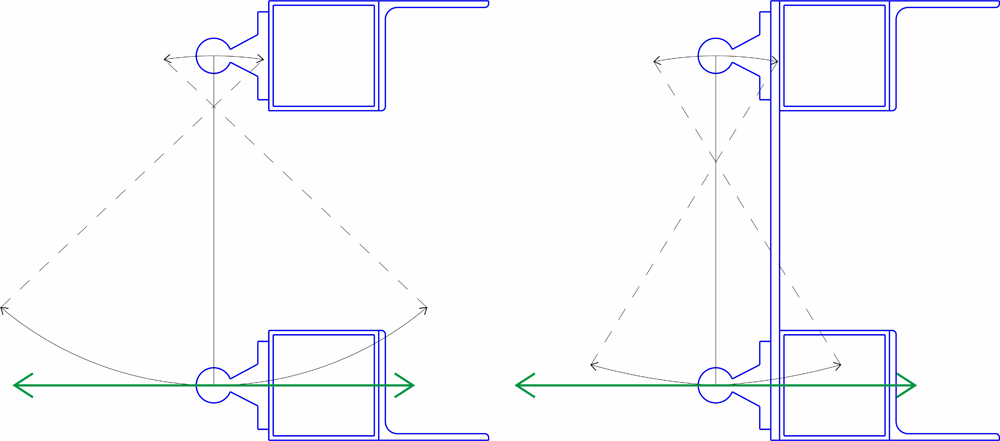

Más tarde, decidí que las vigas que no estaban conectadas entre sí seguirían charlando, y las até con una lámina de hierro de 4 mm de espesor. Como se desprende del titular, no estudié el material comprometedor, pero el sentido común sugiere que dicho diseño permite redistribuir parcialmente la fuerza de flexión hacia la viga superior y evita la flacidez del portal. No soy dueño del aparato conceptual, y me es difícil explicarlo con palabras, así que ilustra mis pensamientos con un dibujo.

Por separado, es necesario mencionar que las vigas del portal no fueron soldadas entre sí. La soldadura es un efecto térmico, surgen tensiones internas en el metal, como resultado, la estructura conduce. Cuando pensé que las paredes laterales del portal, que también estaban conectadas a los pernos antes, podían hervirse, y el soldador me convenció de que sabía cocinar de tal manera que no conducía, después de la instalación en la cama, las guías X de 1,5 metros funcionaron durante cinco segundos centímetros adicionales Se curó ajustando las arandelas.

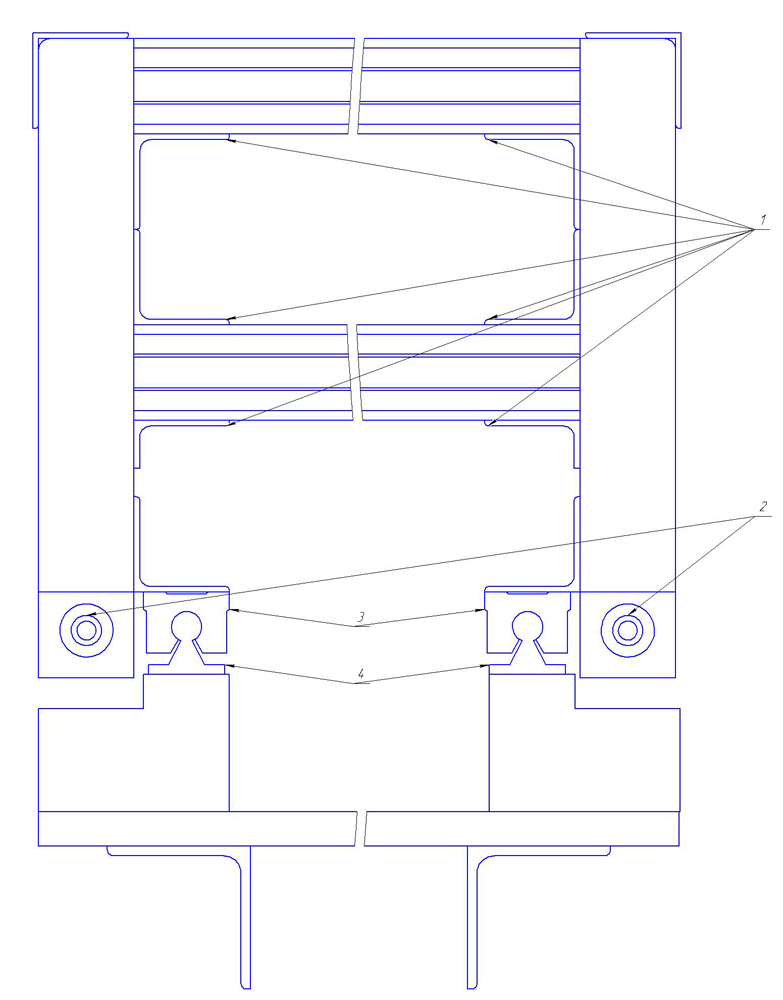

Los ángulos para unir las vigas a las paredes laterales se muestran en la siguiente figura:

1 - Los ángulos de fijación de las vigas del portal a las paredes laterales. Esquina 50x50x3 mm. 2 - husillo de bolas eje X.

3 - Carros de rodamiento del eje X. 4 - Guías del eje X.

Para el montaje de pernos usados M8. En las esquinas cortas, una por borde, las esquinas traseras se atornillan a los postes del portal con dos pernos por lado. La hoja frontal de cuatro milímetros está atornillada a las vigas con pernos M6 a través de 90 mm, a los postes del portal con seis pernos en un patrón de tablero de ajedrez.

Antes de instalar las guías, verifiqué la curvatura de la parte frontal del portal. ¿Por qué tomé una trenza de hilo de pescar de 0.1 mm de grosor en el hilo de pescar y, presionándolo a lo largo de los bordes del portal a través de las mismas juntas, verifiqué el espacio libre con una regla de ajuste. O mis ojos mienten, o la línea de pesca ahora se estira en un arco, pero con la curvatura del portal encajo en los diez primeros. Lo que me sorprendió y agradó. Sospecho que la esquina jugó un papel. Y aunque atornillé los pernos de ajuste en la pared posterior para extruir la pared frontal, ninguno fue útil. La última vez en los comentarios que preguntaron si era posible aumentar la precisión de este diseño, creo que ya era imposible. Para llevar la superficie "a cero", ya es necesario fresar. Y fresar hierro fino no tiene sentido, por lo tanto, para aumentar la precisión tendrá que construir un nuevo portal. Y, si estamos hablando de equipos de hobby, use una tubería de paredes gruesas, o algunos artesanos avanzados hechos en casa usan una placa colormet.

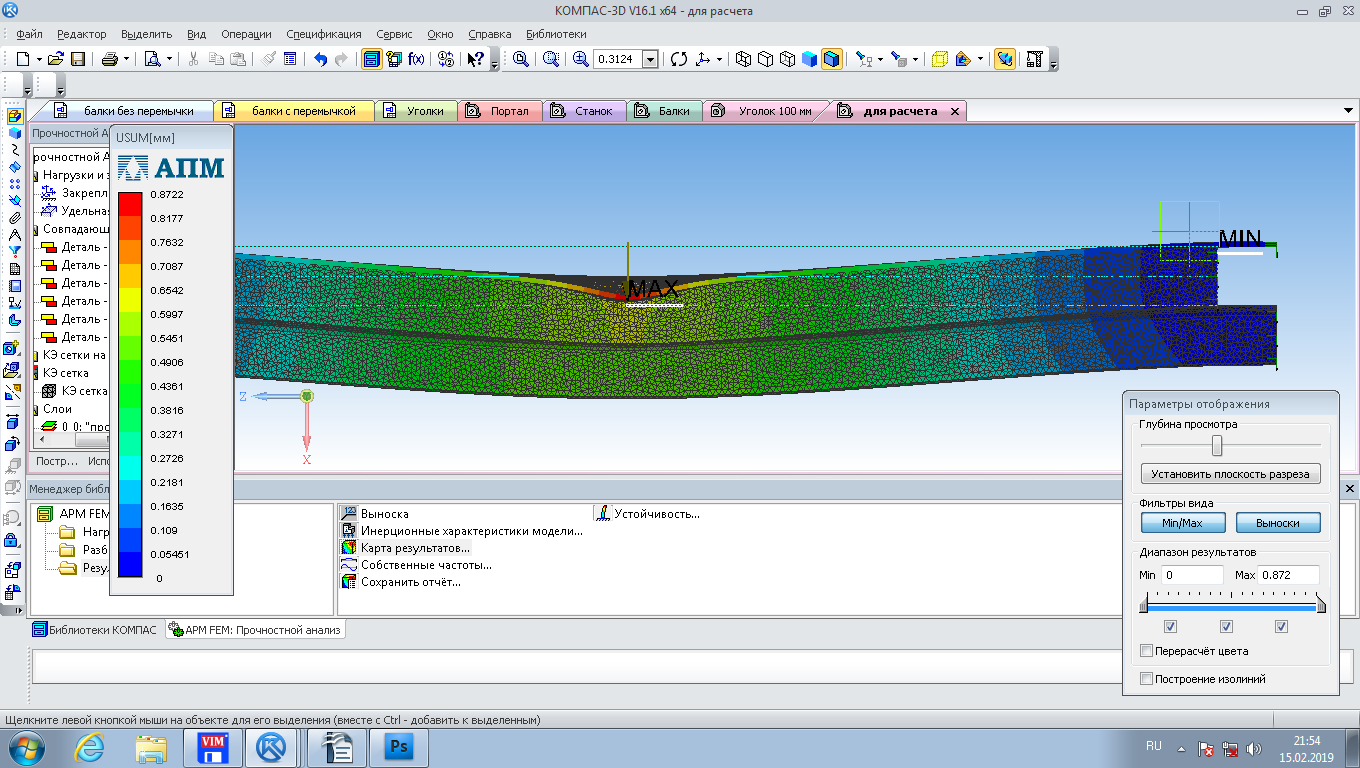

En la etapa de desarrollo del proyecto, para imaginar qué esperar de un diseño inventado, lancé un análisis de fuerza en APM FEM.

Con una carga de 200 Newtons en la parte frontal del portal (simplemente no tenía idea de cuál sería la carga y decidí que obviamente no era más de veinte kilogramos) recibí una desviación del haz de aproximadamente 0.6 mm. De hecho, cuando, antes de instalar las guías, colocó el portal en su espalda sobre dos soportes y se paró en el medio con una pierna (110 kg en ese momento), recibió una desviación de 0.9 mm. Ponga un cubo de agua de diez litros - 0.04 mm.

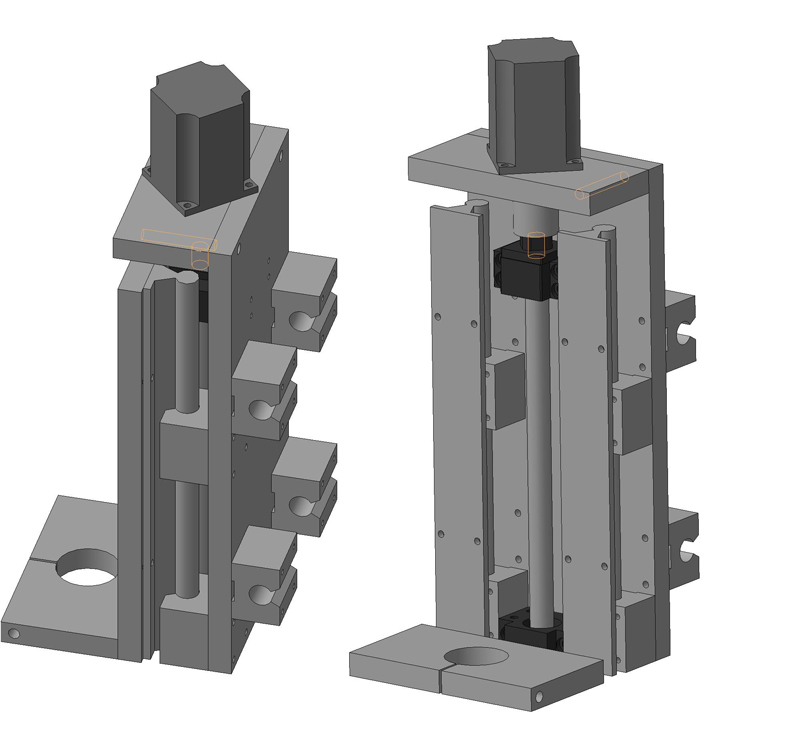

Habiendo terminado con la viga, proceda a las paredes laterales. Hacemos de los mismos materiales. El dispositivo está claro en la figura, vale la pena enfatizar que la pata trasera de la pared lateral es 50 mm más larga que la pata delantera. Eso le permite instalar las tuercas de husillo de bolas en el mismo nivel que los carros del eje X. El soporte del carro se atornilla a las paredes laterales con cuatro pernos M8. Todos los agujeros en el soporte están aburridos para permitir el ajuste. Además, se sueldan dos refuerzos al soporte del carro para reducir las vibraciones laterales.

La distancia entre las caras externas de los carros era inicialmente especulativamente de 200 mm, pero después de ensamblar el portal y evaluar su rigidez, se redujo a ciento cincuenta milímetros.

El eje Z se planeó originalmente de madera contrachapada, ya que los límites financieros se eligieron mucho tiempo y muchas veces, pero la madera contrachapada de construcción que tenemos disponible tiene un grosor de casi un milímetro. Entonces decidí comprar un duraluminio. Elegí una placa D16 con un grosor de 16 mm. Guiado por consideraciones de que incluso el metal blando seguirá siendo más resistente que la madera contrachapada del mismo grosor. Entonces realmente sucedió. Al procesar, debe tenerse en cuenta que aunque el metal es blando, es muy viscoso. Se adhiere muy fuertemente al instrumento, literalmente agarrándolo. Cuando lo perforé por primera vez con un taladro de espiga sin lubricación, casi quemé un taladro de ochocientos vatios. Se cortó en forma circular con un disco de dientes finos con soldadura victoriosa, vertiendo abundante aceite sobre él. Después de terminar la amoladora con un círculo de pétalos. Aunque tenemos dos plantas de máquinas y dos talleres de metalurgia en el área, no fue posible hacer un pedido. Ni oficialmente ni de izquierda.

El diseño del eje Z es clásico, la única diferencia es que los carros de rodamiento están montados en el carro del eje Y, y los rieles, respectivamente, en el carro del eje Z. Escuché diferentes argumentos a favor de esta solución, pero lo único que está claro es que las guías en este caso juegan el papel de costillas adicionales rigidez Cabe agregar que tal solución hace que el eje Z sea más pesado en casi tres kilogramos. Lo que requiere potencia adicional del motor. Tengo NEMA-23 con una longitud de 112 mm, y todavía la velocidad de movimiento a lo largo de la Z es de 20 mm / s. No es crítico para el corte, pero si se instala un husillo normal y se procesan los relieves, se deberá inventar un contrapeso.

Como se utiliza una fresa manual como eje, se instaló una repisa debajo de ella. El diámetro del agujero de este enrutador es de 43 mm. Cuando ordené (a setenta kilómetros de la casa) perforar un estante para un huso, ordené un diámetro de 44 mm. Esto es mucho Agregar dos o tres décimas sería más que suficiente. Para fortalecer el estante, así como para ajustarlo a los lados, se instalaron adicionalmente dos refuerzos de 4 mm de espesor.

Al elegir el diámetro de los pernos para metales blandos, debe recordarse que un perno con un diámetro grande y un paso de rosca es preferible a varios pequeños. Por lo tanto, el eje Z, excluyendo el montaje de carros y rieles, se ensambla en tornillos M10. Y es mejor no torcerlos una vez más, idealmente ensamblando el diseño de inmediato.

D16 tomó en Izhevsk . Una placa de 16x1200x150 mm que pesa 9 kilogramos junto con el corte cuesta 3050 rublos. En general, el anuncio probablemente viola las reglas del sitio, pero en este caso es el único vendedor adecuado que encontré. Comercio de un kilogramo. Los precios para las mismas posiciones fueron los más bajos. Lo único que no me gustó entonces fue que solo trabajan con empresas de transporte. Y como no vivo en el centro regional, y hasta el punto de emisión tengo más de cien kilómetros, traté de encontrar un proveedor más cercano. En nuestra región (Perm), el vendedor ofreció el mismo metal solo en piezas de medio metro de carrera, solicitando 25,000 rublos para dicha pieza. Después de eso, la elección fue obvia. Luego el molinillo me cortó el plato. Ahora, al hacer el pedido, debe aclarar, parece que tienen equipo y se puede pedir que corten en tamaño.

Para finalizar el tema del portal, debe mencionarse que algunos aficionados colocan guías en los bordes superior e inferior de las vigas del portal. Argumentando esto por el hecho de que con la carga en el cortador, la distancia entre la fuerza aplicada y el portal se reduce. En pocas palabras, el apalancamiento se reduce. Sin embargo, esto complica la transmisión, el eje móvil y la instalación del paralelismo de las guías. Desafortunadamente, ahora no puedo encontrar la fuente utilizada en el diseño, lo que indica que para la protección contra el sesgo, en primer lugar, el motor debe estar ubicado en el mismo plano con los carros a la misma distancia de ellos, y en segundo lugar, la distancia entre el exterior Las caras de los vagones no deben ser inferiores a la distancia entre las guías. Tuve que leer cuando descubrí experimentalmente que puede usar un motor en el eje X con un ancho de mesa de hasta sesenta centímetros, pero aquí tengo una distancia entre los rieles de X de aproximadamente un metro, la distancia entre los bordes exteriores de los carros es de 150 mm, y hay casi tres sesgos para atascar centímetro Quizás, en las guías HGR, todo es diferente, pero para las cilíndricas en el soporte a lo largo del eje X, todavía es necesario un motor en cada lado. Para no averiguar más tarde por qué la máquina corta óvalos en lugar de círculos.

Cuando se trataba de la cama, por un lado, ya se necesitaba dinero para otros fines, y por otro, comencé a cansarme específicamente de la continua perforación, giro y ajuste. Por lo tanto, eligió una opción de compromiso temporal: colocó un cojín de arena en el piso, colocó un bordillo del bloque de espuma, instaló un sándwich de cuatro capas de madera contrachapada de 4/4 18 mm en él, fijado a los lados con una esquina de 75x75x6 mm. Puse dos hojas más del mismo contrachapado encima. Instalé las plataformas para las guías para que estén atornilladas a las esquinas debajo de la mesa. En las plataformas, proporcionó franjas hipotecarias a las que se atornillaron las guías.

La guía fijó la primera, colocándola en un hilo. Luego se instaló un portal en él, y la segunda guía ya estaba en su lugar. Es decir, instala el portal al comienzo del eje, la primera guía está fijada rígidamente, la segunda con un borde. Gonim portal al final del eje, asegúrese de que sea fácil, arreglamos el segundo borde. Rodamos a lo largo de todo el eje, arreglando la guía finalmente. Entonces, por cierto, las guías se instalan en todos los ejes.

Después de instalar las guías directamente encima de ellas, jalé los hilos en forma cruzada por toda la mesa. Usando el nivel, los gatos colocaron la mesa horizontalmente primero, luego, habiendo logrado que los hilos en la intersección se tocaran ligeramente, enderezaron una pequeña curvatura helicoidal. El espacio entre la mesa y el pedestal estaba ligeramente inclinado para atarlos, pero para que la mesa no se levantara.

En realidad, eso es todo con la mecánica. Sin embargo, el video muestra que los canales de cable aún no se han completado (a pesar del hecho de que ya se han aserrado durante mucho tiempo e incluso se han pegado parcialmente), y no hay interruptores de límite, pero necesito tomar un descanso de esto. Fue muy interesante, pero muy aburrido.

Agregaré algunas palabras sobre los errores del proyecto. En primer lugar, sucumbiendo a la inercia del pensamiento, por alguna razón diseñé el canal del cable desde el lado del operador, y ahora después de instalarlo, tendré que conducir el portal hacia adelante y hacia atrás para instalar la pieza de trabajo, y en segundo lugar, por alguna razón coloqué el tornillo de bola del eje Y en el medio del eje Z. Ahora no puedo llegar a la pistola de engrase, y cuando la antera saltó de la tuerca, tuve que desmontar todo el portal.

En conclusión, aquí hay una foto del primer proyecto completado en esta máquina, en el que una vez más me convencí de que no obtendrás nada bueno de la madera contrachapada barata.

Video de mi máquina:

Video de máquina casera saludable: