Las herramientas de la Industria 4.0 son ampliamente utilizadas por los principales fabricantes mundiales de la actualidad. Tales "fábricas del futuro" representan el prototipo del modelo sobre la base del cual se organizará la producción de la Cuarta Revolución Industrial, y cada vez hay más empresas de este tipo. Hablaremos sobre las increíbles perspectivas de un nuevo concepto industrial en el ejemplo de la fábrica "inteligente" de General Electric, donde hoy se utilizan:

- tecnología láser y robots;

- supermateriales;

- tecnología aditiva;

- Internet de las cosas.

El área industrial en las afueras de Greenville, Carolina del Sur, no es el lugar más obvio para ver el futuro. Pero allí, detrás de las vías del ferrocarril y las fábricas en forma de caja, puede encontrar la nueva planta avanzada de GE Power, que se inauguró en abril de 2016. Este lugar cambia la idea misma de cómo se pueden crear las cosas.

Paso al futuro No. 1: tecnología láser y robótica

Una empresa que cubre más de dos campos de fútbol parece una gran caja de herramientas del futuro, adornada con un monograma gigante de GE. Un elegante cortador láser basado en la tecnología MicroJet dirige el rayo láser a través de una delgada corriente de agua y corta formas en metales fuertes, lo que lo hace tan preciso que se ven como algo sobrenatural. La fábrica instaló

impresoras 3D industriales y hornos de argón en filas para procesar piezas de repuesto hechas de supermateriales livianos y resistentes al calor, compuestos con una matriz cerámica (KKM).

Este dispositivo láser basado en la tecnología MicroJet utiliza una delgada corriente de agua para enfocar el rayo láser (brillo de rubí dentro del mecanismo). Originalmente se desarrolló para su uso en la industria del diamante, pero GE Power lo adaptó para crear los orificios de enfriamiento más precisos en las palas de la turbina y otros detalles (ver más abajo). Foto GE Power

Este dispositivo láser basado en la tecnología MicroJet utiliza una delgada corriente de agua para enfocar el rayo láser (brillo de rubí dentro del mecanismo). Originalmente se desarrolló para su uso en la industria del diamante, pero GE Power lo adaptó para crear los orificios de enfriamiento más precisos en las palas de la turbina y otros detalles (ver más abajo). Foto GE PowerEn algún lado, un robot llamado Autonomous Prime en honor al personaje Transformers de Optimus Prime escanea su área de trabajo con su tecnología de localización láser LIDAR incorporada, la misma tecnología que Google usó para crear autos sin conductor, y mantiene una fresadora controlada por computadora gestión La mayoría de las tecnologías presentadas aquí utilizan sensores integrados que transfieren datos a la nube a través de canales de Internet industriales seguros para su análisis y procesamiento.

El ingeniero general eléctrico Vinson Blenton se encuentra junto a Autonomous Prime. Este robot está equipado con ojos con tecnología de localización láser LIDAR integrada para mover piezas pesadas por la fábrica. El ingeniero dice: “Está estudiando el espacio. Él realmente puede vernos ". En la nueva planta, los robots realizan "tareas sucias, complejas, peligrosas y aburridas". Foto GE Power

El ingeniero general eléctrico Vinson Blenton se encuentra junto a Autonomous Prime. Este robot está equipado con ojos con tecnología de localización láser LIDAR integrada para mover piezas pesadas por la fábrica. El ingeniero dice: “Está estudiando el espacio. Él realmente puede vernos ". En la nueva planta, los robots realizan "tareas sucias, complejas, peligrosas y aburridas". Foto GE PowerPaso al futuro No. 2: supermateriales

Durante una visita a la planta por parte del equipo de GE Reports, las máquinas fabricaron palas onduladas de compresor para el motor a reacción más grande del mundo, tapas de cerámica para turbinas de gas y otras partes de las formas más complejas y de los

últimos materiales , cuya creación fue difícil de imaginar hace un par de años. Según Kurt Goodwin, el gerente de GE que dirige la planta, “esta empresa es un puente entre el laboratorio y la realidad. Esta es una incubadora. "Trabajamos con ingenieros para permitirles implementar sus ambiciosos planes y ayudar a integrar sus resultados en la producción en masa a un costo razonable".

Goodwin, un hombre que usa anteojos, barba gris y se comporta como un amable profesor universitario, dice: “Leonardo da Vinci trajo la idea de un helicóptero al mundo, pero Igor Sikorsky tardó 400 años en darle vida. Tenemos todo para ayudar a nuestros inventores a crear aquí y ahora y sin demora para introducir el desarrollo en

la producción en

masa ”.

Las piezas de materiales compuestos cerámicos en hornos y autoclaves se pueden hacer en la planta, como en la foto de arriba. Foto GE Power

Las piezas de materiales compuestos cerámicos en hornos y autoclaves se pueden hacer en la planta, como en la foto de arriba. Foto GE PowerGE Power ha invertido $ 75 millones en la construcción de la planta. Se encuentra al lado de las enormes instalaciones de la compañía en Greenville, donde GE Power produce las turbinas de gas más grandes del mundo, con un peso de cientos de toneladas, cuyos detalles están hechos con precisión comparable al grosor de un cabello humano. En la nueva planta, los ingenieros y sus colegas de otros departamentos de GE, como GE Oil & Gas y GE Global Research, probarán nuevos modelos y diseños, crearán prototipos en poco tiempo y luego buscarán formas de producir en masa los mejores modelos. GE llama a este proyecto de intercambio de conocimiento y tecnología GE Store.

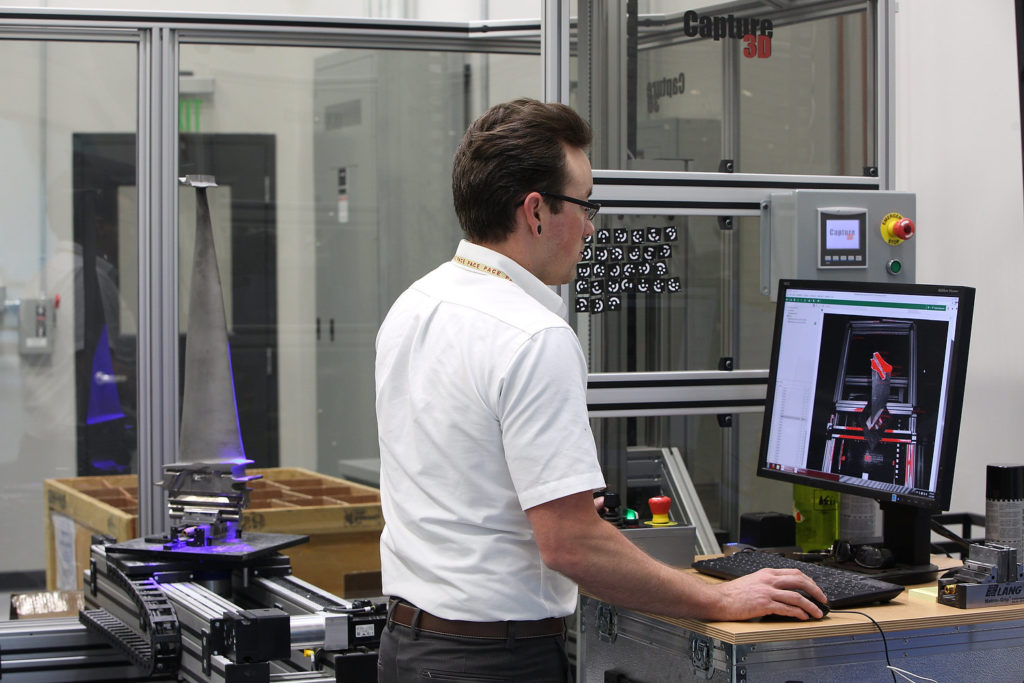

Un escáner 3D con tecnología de luz azul permite a los ingenieros monitorear con la máxima precisión cómo las partes complejas, como los álabes de la turbina, cambian con el tiempo después de su puesta en funcionamiento. Foto GE Power

Un escáner 3D con tecnología de luz azul permite a los ingenieros monitorear con la máxima precisión cómo las partes complejas, como los álabes de la turbina, cambian con el tiempo después de su puesta en funcionamiento. Foto GE PowerPaso al futuro No. 3: tecnologías aditivas

La segunda empresa de este tipo, General Electric, Centro para el Avance de la Tecnología Aditiva (Centro para el Avance de la Tecnología Aditiva) en Pittsburgh, ayuda a la compañía a introducir métodos de producción aditiva, entre los cuales el lugar principal es la impresión 3D.

Según Goodwin, una planta de alta tecnología era necesaria para que la empresa se mantuviera al día con las necesidades de los consumidores. "Es increíble lo rápido que está cambiando el mundo", dice. - Las expectativas de mejoras ofrecidas por el mercado son asombrosas. Nuestro vecino es el más grande del mundo y ya está optimizado para la producción de turbinas de gas al límite de su capacidad. Los trabajadores de esta planta tienen muchas ideas geniales y no tienen tiempo para juegos ".

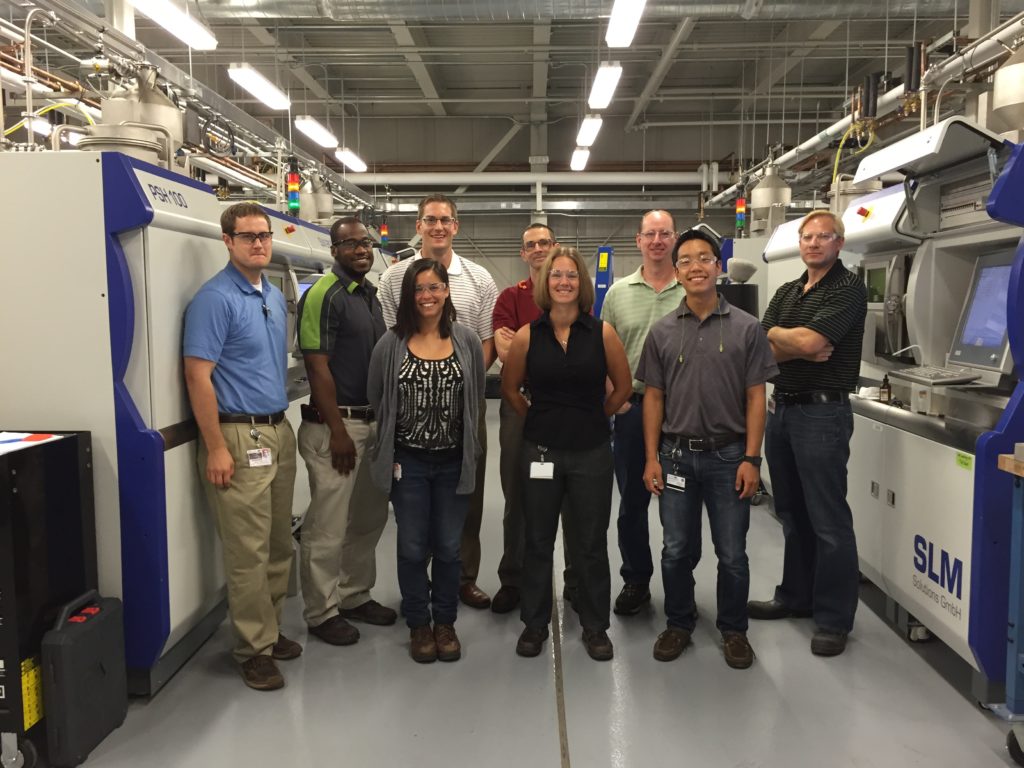

Los ingenieros dieron apodos a las instalaciones aditivas de SLM Solutions como Poison Ivy y Catwoman. La impresión 3D industrial sigue siendo una innovación, y cada dispositivo se comporta de manera diferente. Estas impresoras 3D estarán involucradas en la producción en masa. Foto GE Power

Los ingenieros dieron apodos a las instalaciones aditivas de SLM Solutions como Poison Ivy y Catwoman. La impresión 3D industrial sigue siendo una innovación, y cada dispositivo se comporta de manera diferente. Estas impresoras 3D estarán involucradas en la producción en masa. Foto GE PowerAquí se instalan las últimas máquinas y dispositivos para analizar grandes cantidades de datos, pero lo principal son las personas adecuadas. La planta, donde trabajarán 80 empleados, ya ha contratado científicos de materiales con un doctorado, ingenieros y mecánicos que han estado perfeccionando sus habilidades durante décadas. "Seleccionamos cuidadosamente un equipo de personas creativas que se centran en encontrar soluciones y no se asustan cuando algo sale mal", dice Goodwin. "Saben lo que significa fallar rápidamente". Juntos pueden resolver cualquier problema ".

Las piezas para el motor a reacción más grande del mundo, turbinas de gas y otros productos de las formas más complejas y de los últimos materiales, cuya creación fue difícil de imaginar hace un par de años, se fabrican en la fábrica de General Electric en Greenville.

El trabajo comienza cuando un

modelo CAD tridimensional

del primer prototipo llega a las estaciones de trabajo a través de Internet. "Queremos que los diseñadores nos muestren su" creación sin pretensiones ", un modelo que solo tiene un 80% de avance", dice Blake Fulton, ingeniero de materiales en la planta. "Nos dimos cuenta de que en esta etapa están mucho más preparados para recibir comentarios". Luego, Fulton y sus colegas comenzaron a crear un modelo 3D de la estructura. Se puede imprimir en plástico o

metal , o incluso tallado en madera.

El ingeniero de fabricación aditiva Chad Dulkevich con muestras de prueba impresas en 3D. Foto GE Power

El ingeniero de fabricación aditiva Chad Dulkevich con muestras de prueba impresas en 3D. Foto GE PowerAnteriormente, los diseñadores enviaban sus archivos a través de un servicio de entrega urgente a los contratistas que fabricaban modelos y los enviaban de regreso semanas después. Gracias a la transferencia directa de datos a impresoras 3D, los diseñadores en solo unos días crean muchas opciones para dibujos e inmediatamente ven cómo se verán en la vida real. "Esto es lo que llamamos creación rápida de prototipos", dice Fulton.

Además, los empleados de Goodwin prueban todos los procesos de fabricación. GE Aviation ya utiliza

piezas impresas en

3D en motores a reacción, pero cuando Goodwin tuvo la idea de aplicar la misma tecnología a las turbinas de gas (incluyen muchas de las mismas piezas que los motores a reacción, pero mucho más grandes), en obstáculos aparecieron en su camino.

GE Aviation utilizó la tecnología de impresión 3D basada en fusión láser directa 3D. Consiste en el hecho de que el rayo láser fusiona capas de polvo de metal puro, creando piezas desde cero. Pero los detalles de Goodwin eran demasiado grandes y tomaron mucho tiempo imprimirlos en máquinas DMLM, lo que resultó ser poco práctico desde el punto de vista económico.

Las turbinas de gas y jet funcionan a temperaturas extremadamente altas. Los ingenieros han desarrollado un sofisticado sistema de orificios de enfriamiento para mantener el nivel de rendimiento más eficiente. La tecnología MicroJet les permite crear nuevos modelos, cuya producción era anteriormente imposible. Foto GE Aviation

Las turbinas de gas y jet funcionan a temperaturas extremadamente altas. Los ingenieros han desarrollado un sofisticado sistema de orificios de enfriamiento para mantener el nivel de rendimiento más eficiente. La tecnología MicroJet les permite crear nuevos modelos, cuya producción era anteriormente imposible. Foto GE AviationGoodwin instruyó a su equipo para encontrar un automóvil más económico. Como la impresión 3D sigue siendo una innovación, el único dispositivo más rápido que pudieron encontrar fue la impresora láser 3D SLM Solutions con dos haces láser, que aún no se había lanzado al mercado. "Compramos tres", dice Goodwin.

Fue un movimiento arriesgado, y pronto comenzaron a surgir dificultades. "Seguimos las instrucciones, pero la calidad del producto no fue satisfactoria". El equipo pasó cuatro meses analizando 200 parámetros de software diferentes e hizo 400 modificaciones de hardware antes de que se depuraran los dispositivos. Finalmente, se utilizaron para

optimizar el diseño de una boquilla de combustible impresa en 3D para la última turbina de gas de General Electric y ponerla en producción. El nuevo diseño reduce las emisiones de óxido de nitrógeno al tiempo que aumenta la producción de energía y la productividad. "Pudimos completar 10 opciones de diseño en solo unos meses, y luego cuatro meses después enviamos la versión final a producción", dice Goodwin. "Por lo general, lleva un año".

Paso al futuro No. 4: Internet de las cosas

GE utiliza la plataforma de software Predix para transmitir datos a través de Internet industrial a la nube, analizarlos y transferir problemas y soluciones al equipo.

Estos bucles de retroalimentación son parte del concepto de GE llamado hilo digital. Clay Johnson, director de tecnología de la información de GE Power, dice que la planta solo muestra algo de lo que se espera en el futuro. Según él, el "flujo digital" transferirá constantemente datos de clientes y proveedores a GE y viceversa.

"El sistema recibirá retroalimentación en tiempo real a través de sensores ubicados en las partes dentro de los dispositivos", dice Johnson. - En el futuro, la parte misma "comprenderá" que se está volviendo inutilizable, solicitará automáticamente una reconfiguración y designará un técnico de servicio que instalará la actualización. Este es un verdadero Uber para la industria ".

Pero la tecnología no resolverá todos los problemas. Steve Bolze, CEO de GE Power, dijo después de la ceremonia de apertura: "Tenemos impresoras

robóticas e 3D, pero lo principal es nuestra gente que confía lo suficiente en los demás como para arriesgar y crear el futuro juntos".

Esta máquina masiva fabrica palas de compresor para el motor a reacción GE9X más grande del mundo. Foto GE Power

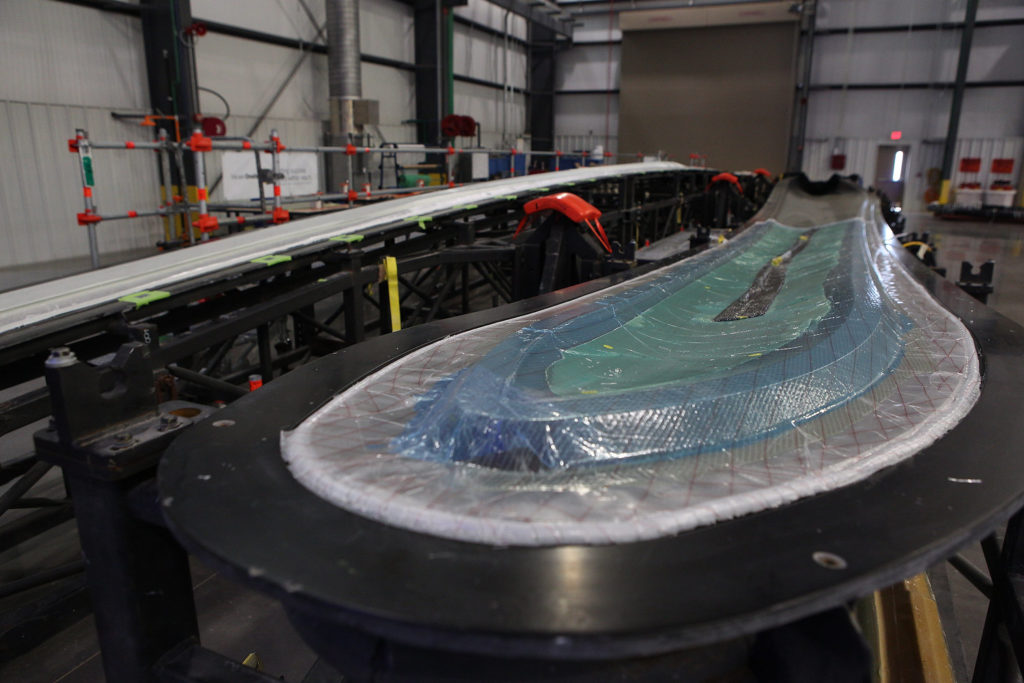

Esta máquina masiva fabrica palas de compresor para el motor a reacción GE9X más grande del mundo. Foto GE Power Los científicos de materiales de GE Power utilizan estos dos modelos de palas de aerogeneradores para desarrollar piezas más duraderas y precisas a partir de polímeros modernos. Las cuchillas fabricadas se pueden probar aquí en una máquina de prueba. Foto GE PowerPublicado por Thomas Kellner, ge.com. Traducción del inglés.

Los científicos de materiales de GE Power utilizan estos dos modelos de palas de aerogeneradores para desarrollar piezas más duraderas y precisas a partir de polímeros modernos. Las cuchillas fabricadas se pueden probar aquí en una máquina de prueba. Foto GE PowerPublicado por Thomas Kellner, ge.com. Traducción del inglés.