Ya escribí un

artículo similar

sobre la topología de dólar , es decir, sobre un convertidor reductor, hoy la historia será sobre cómo construir un convertidor de refuerzo (voltaje) con control no en un controlador PWM analógico, sino en un DSP / MK. El diseño se compilará en base a mi "

kit de desarrollo " con el STM32F334R8T6 a bordo y un controlador de medio puente aislado.

Introduccion

Al principio, me gustaría señalar un punto importante: aunque el artículo dice que el control se lleva a cabo utilizando un microcontrolador, esto no significa que el cálculo de la parte de potencia sea algo diferente del cálculo de un convertidor con un controlador PWM analógico. Es decir, puede aplicar de manera segura el procedimiento de cálculo de este artículo al calcular la unidad de potencia para cualquier convector elevador.

En el mundo real, hay muchas tareas que no se pueden resolver utilizando controladores PWM analógicos estándar. Mi ejemplo favorito es un convertidor de voltaje con algoritmo MPPT. Tan pronto como nuestra tarea va más allá del alcance del "estándar" y aparece algún algoritmo de control adicional o lógica de trabajo, surge una situación en la que el uso de DSP simplifica la solución del problema y al mismo tiempo reduce el costo del mismo, y lo más importante, permite que se resuelva en principio.

Vale la pena hablar un poco sobre las tareas en las que se encontrará con el impulso de topología. La topología en sí misma es conocida por muchos y muchos probablemente ya la implementaron cuando tenía que obtener 5V de 1 celda de una batería de iones de litio, por ejemplo: utilizó un convertidor de refuerzo de CC / CC de baja potencia. Tales convertidores de baja potencia a menudo se usan en electrónica digital, IoT, automatización, dispositivos autoalimentados y otras tareas.

La segunda no es del todo obvia, pero es extremadamente importante, la aplicación: PFC o corrector de factor de potencia. La mayoría de los PFC son el convertidor de impulso más común, que funciona de acuerdo con un algoritmo especial, pero al final rectifica y eleva la entrada 85 ... 265VAC a + 400VDC. En el futuro, adicionalmente consideraremos esto como un ejemplo.

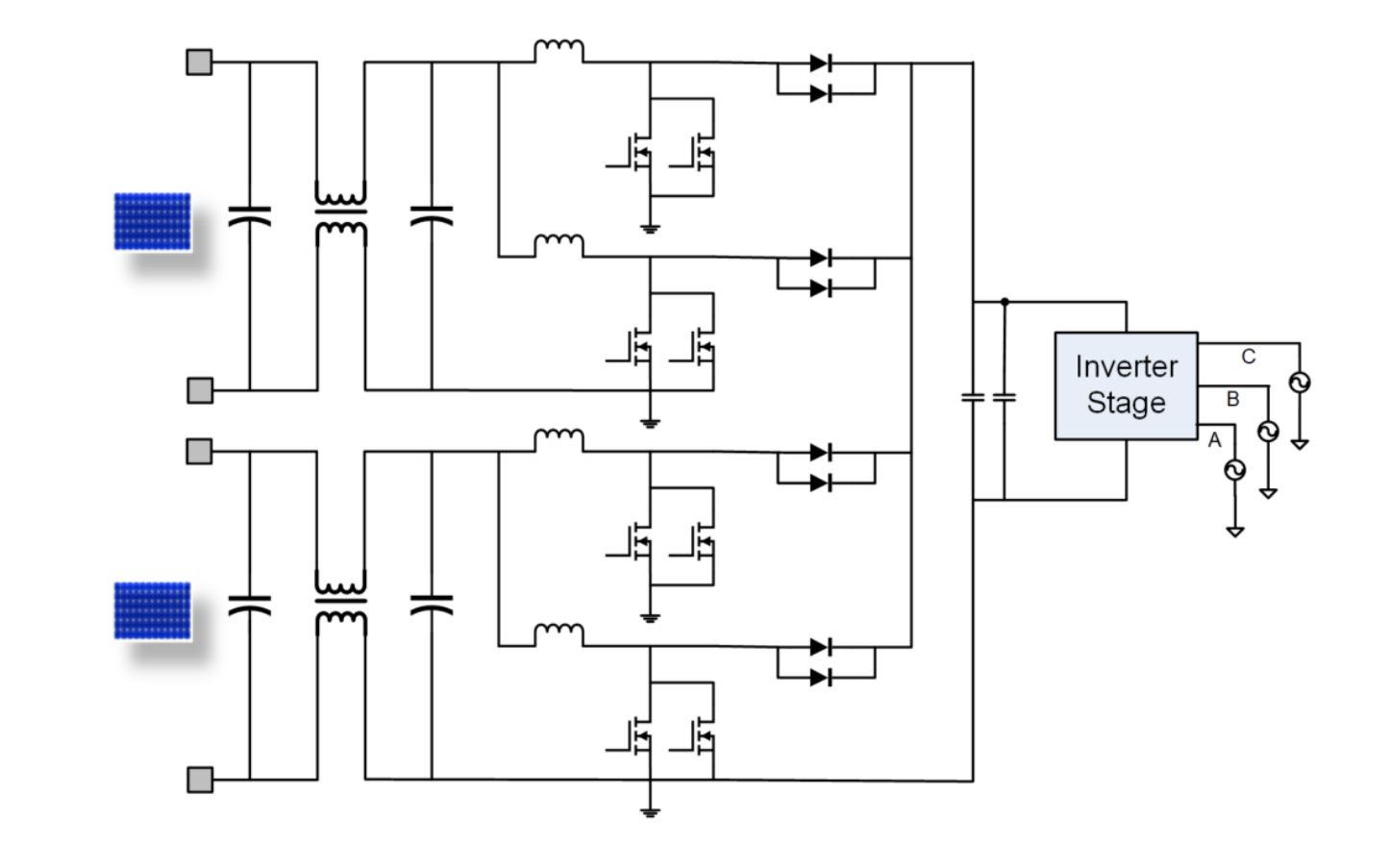

Otra opción común son los potentes convertidores dc / dc boost, por ejemplo, inversores de red para paneles solares con MPPT, que son los más caros y más buscados, utilizados principalmente en plantas de energía con una potencia de 5 a 1500 kW. Dichos convertidores se construyen en 2 etapas, donde la primera etapa es un refuerzo de CC / CC multifásico (google también conocido como intercalado), que generalmente recibe un voltaje constante de 200 ... 600VDC en la entrada y lo aumenta a un estable 800VDC. Además, un inversor CC / CA ordinario genera una tensión alterna. Dichos convertidores se construyen sobre la base de DSP, y su diagrama estructural es el siguiente:

Espero que comprenda por qué esta topología es importante para los desarrolladores de electrónica de potencia, así como también por qué es importante aprender cómo desarrollar convertidores de impulso con control basado en DSP / MK. Ahora con clara motivación, podemos proceder al estudio de la topología.

Capítulo 1 - Principio de funcionamiento del convertidor boost

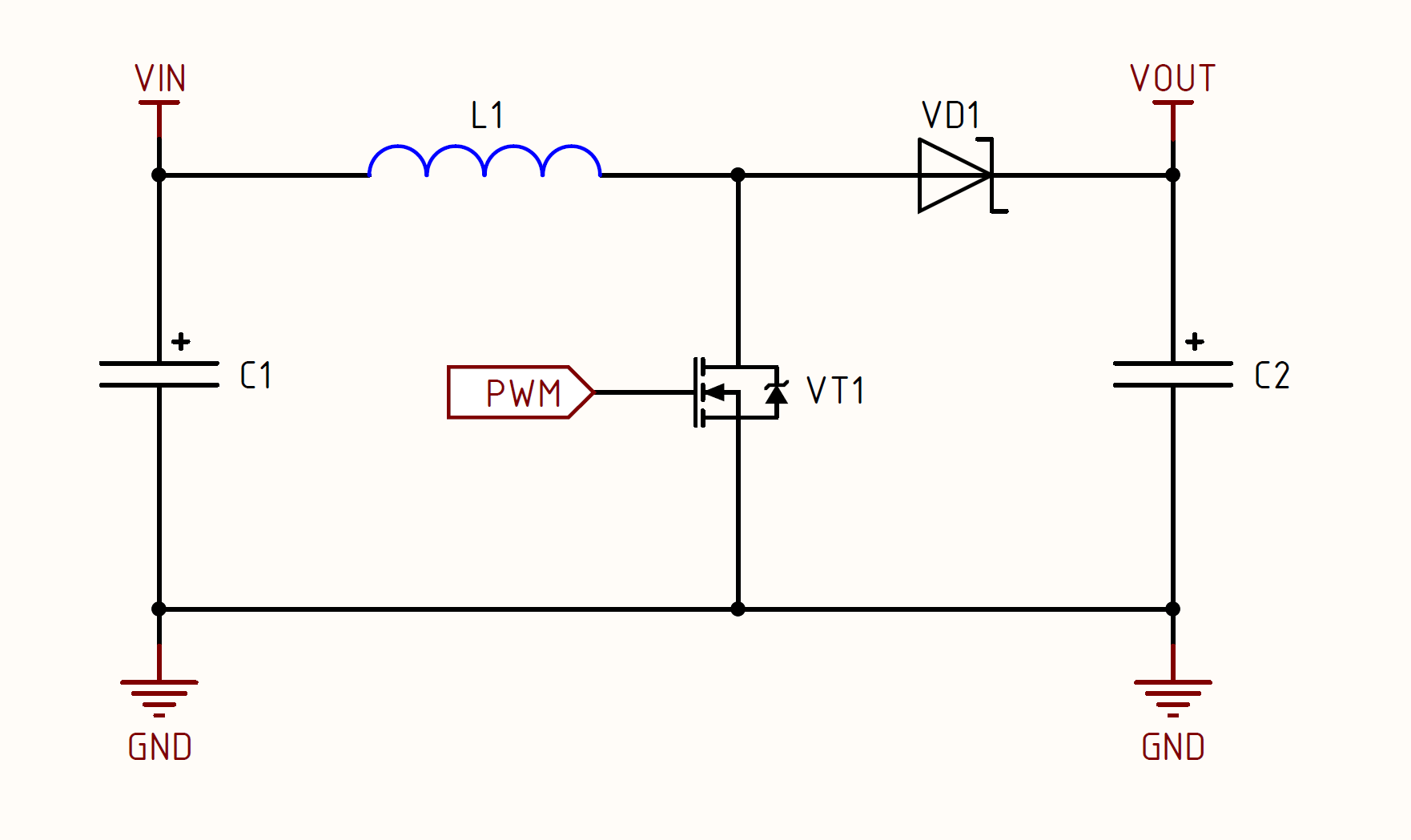

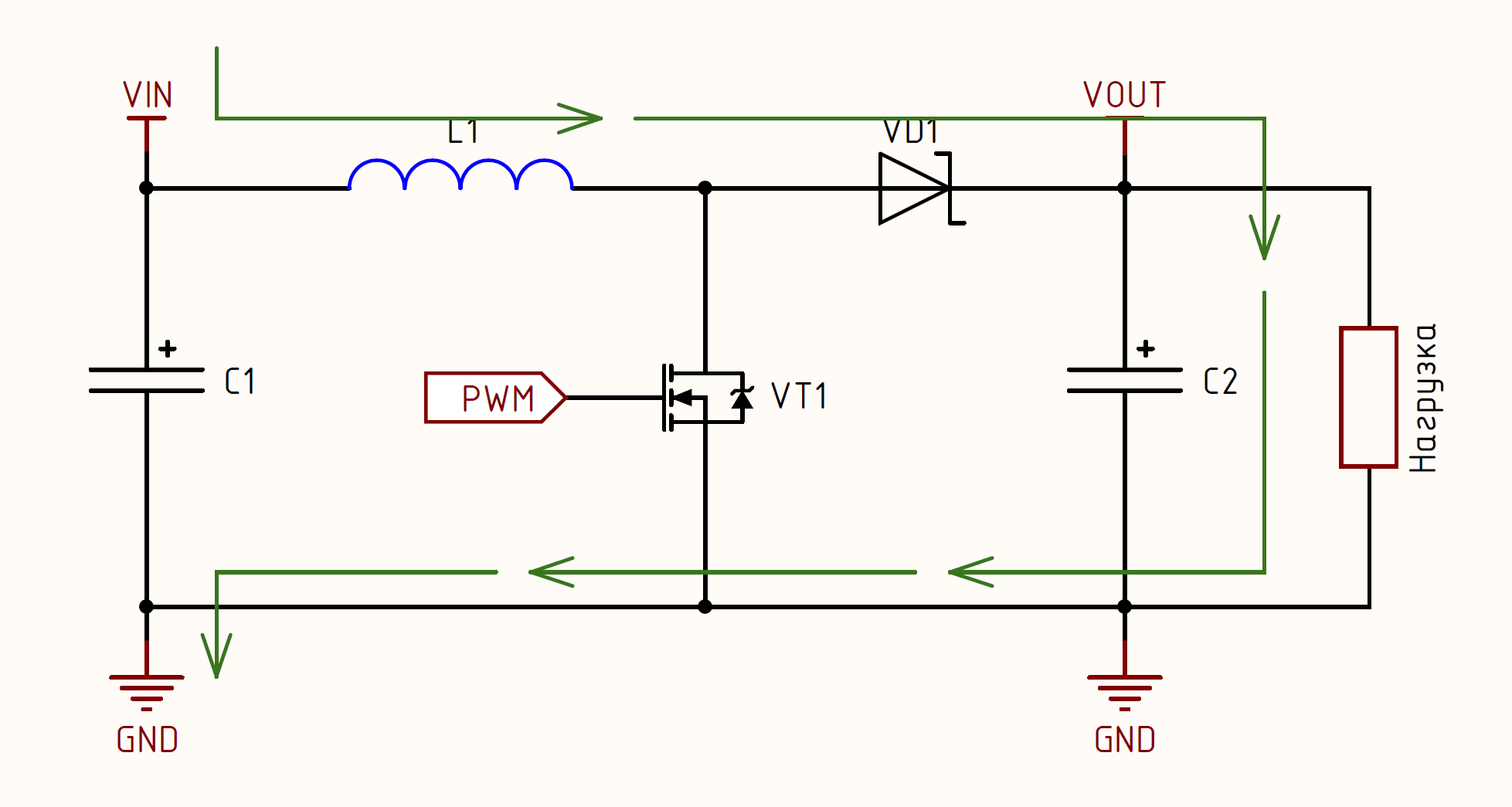

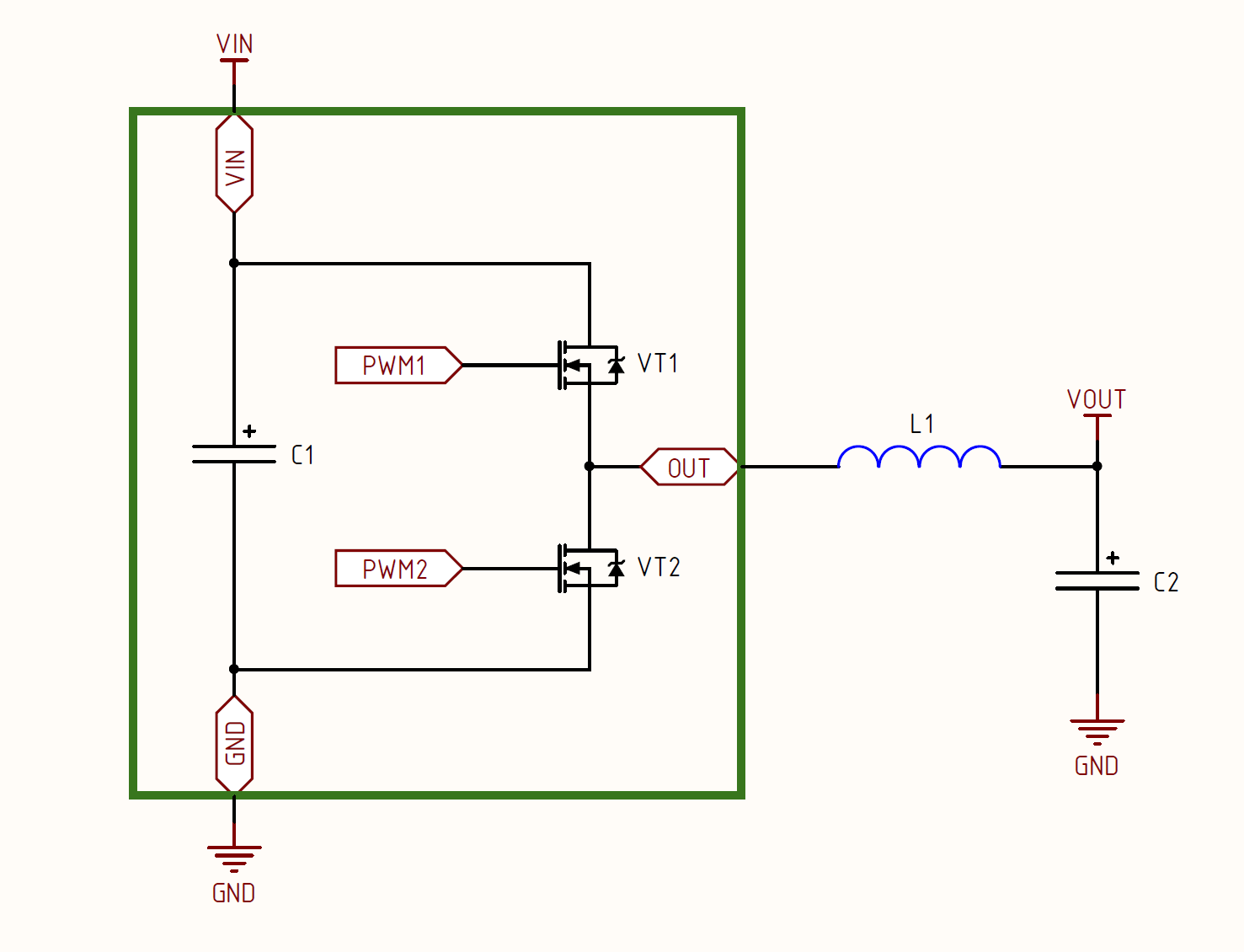

El convertidor boost boost es idéntico en principio al convertidor buck buck porque En ambos casos hay dos etapas de trabajo. En la primera etapa, la energía se acumula en el inductor mientras la carga es alimentada por el condensador de salida. En la segunda etapa, la energía se transfiere del inductor a la carga y el condensador de salida se carga simultáneamente, lo que proporcionará energía a la carga mientras el inductor se "recarga". Por supuesto, para obtener un convertidor de impulso de todos modos, se necesitan cambios en los circuitos, veamos el diagrama del circuito del convertidor de impulso:

A primera vista, puede parecerle que la topología no es como un dólar, pero si se mira de cerca, quedará claro que son gemelos. Entonces verá esto más claramente, pero por ahora, analicemos las etapas del convertidor de impulso.

- Etapa de acumulación de carga. En el momento en que se enciende el convertidor, la capacitancia de salida C2 está por debajo del potencial V en , ya que La corriente fluye a través del inductor L1 y el diodo VD1. El dispositivo de control (controlador PWM o DSP) comienza a generar una señal PWM y la alimenta a la puerta del transistor VT1. Cuando se abre el transistor VT1, resulta que el circuito está cerrado, la inductancia L1 se conecta a la fuente de alimentación y comienza a acumular energía. La corriente a través de VD1 no fluye porque El potencial en el cátodo es más alto (aproximadamente V in ) que el potencial en el ánodo (potencial GND, aproximadamente 0V).

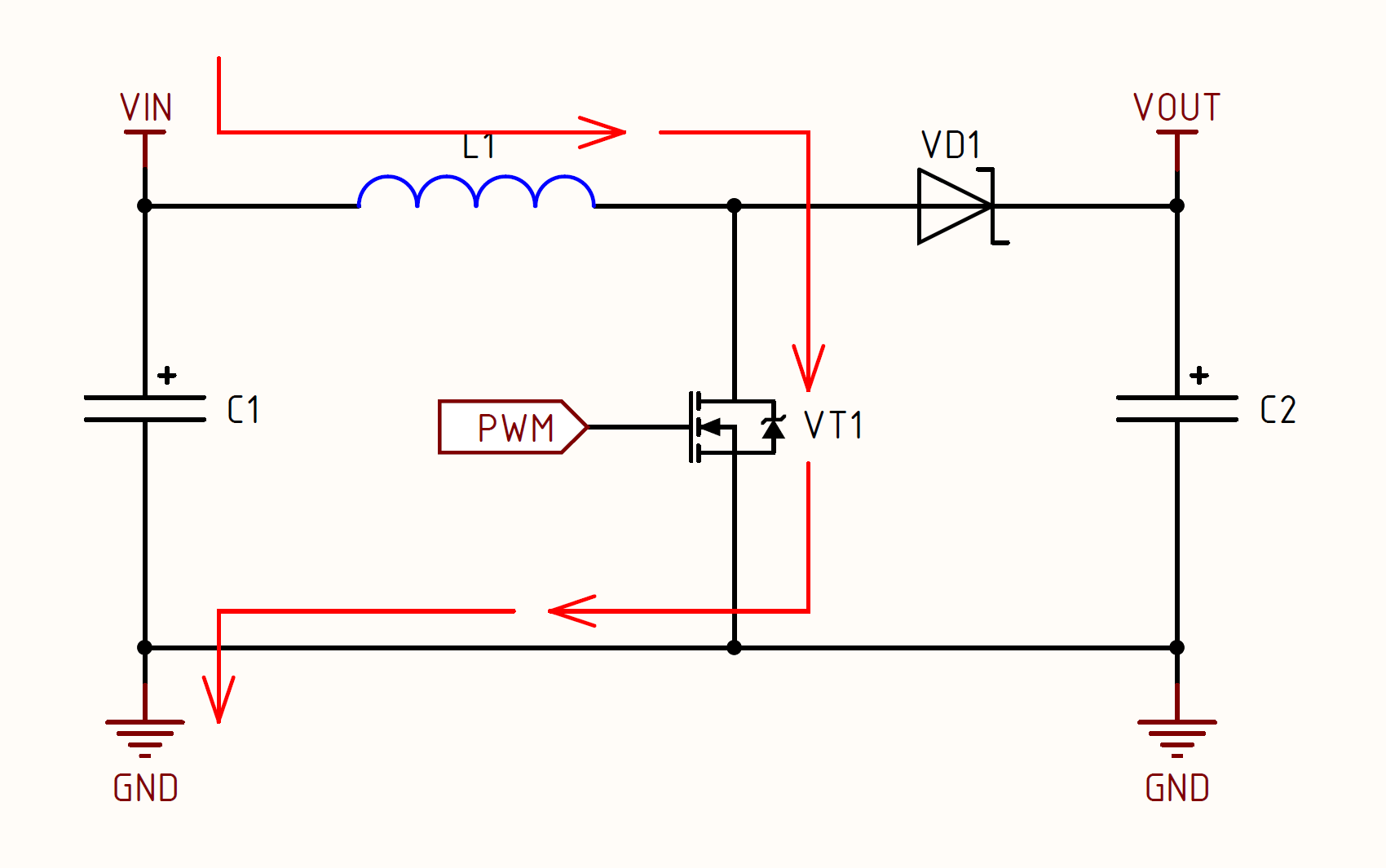

- Etapa de descarga de inductancia. Ahora la señal PWM cambia su valor de 1 a 0 y el transistor VT1 se cierra. En este punto, el inductor L1 busca mantener el valor actual aumentando el potencial. A la entrada del inductor, el potencial sigue siendo el mismo V in y, por lo tanto, el potencial crece en el punto "acelerador-drenaje VT1-ánodo VD1". Cuando el potencial en este punto se hace mayor que el potencial en el cátodo VD1, la corriente comienza a fluir a través de VD1 hacia la carga y simultáneamente carga la capacitancia de salida C2. En esta etapa, el circuito también se cierra, pero no a través de VT1, sino a través de la ruta "L1-VD1-C2-load":

Además, estas etapas simplemente se alternan y el convertidor funciona. Para aquellos que no entienden nada, les explicaré cómo aumenta el voltaje. En el momento en que VT1 está cerrado, el acelerador comienza a descargarse y en el momento de esta "descarga" el voltaje tiende a infinito. Sí, este es un sistema ideal, pero en la vida real el voltaje estará limitado por la resistencia de carga, que está conectada en serie con el inductor y el diodo, y también, si hay control, también retroalimentación.

Todavía debe complementarse con la etapa de almacenamiento de energía. En el momento del encendido, prácticamente no hay energía almacenada en el condensador de salida C2, pero después de la primera etapa de la descarga se carga y el potencial es igual a V

out , lo que significa que en las etapas posteriores del almacenamiento de energía, esta capacidad C2 proporcionará energía a la carga, como resultado no habrá interrupciones en la carga. obteniendo energía. De esto se deduce que C2 debe tener una capacidad tal que la energía almacenada sea suficiente para proporcionar energía a la carga mientras dure la apertura del transistor (t

on ). De acuerdo con lo descrito anteriormente, comenzando desde la segunda ronda de etapas que se repite, la etapa de acumulación de carga se ve así:

Como puede ver, se obtienen dos circuitos cerrados. El circuito "rojo" se cierra a través de VT1 y el acelerador se carga, y el circuito "verde" se cierra a través de la carga. La "mezcla" de procesos / energía en este caso no ocurre debido a la presencia del diodo VD1, porque en cualquier momento, el potencial en el cátodo VD1 será mayor que el potencial en el ánodo.

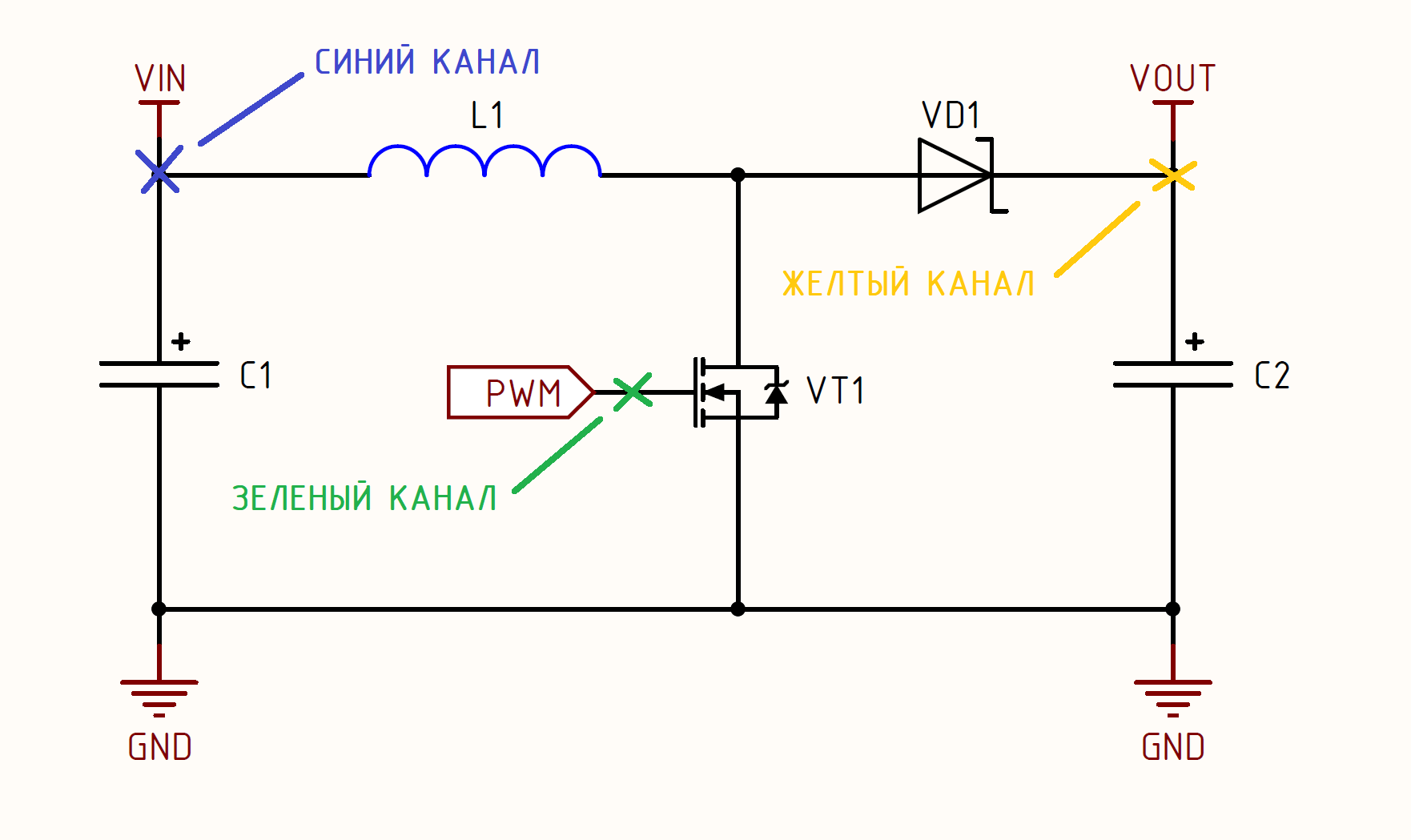

Ahora veamos qué está sucediendo con el voltaje, qué conexión tiene el voltaje de salida con el voltaje en la entrada del convertidor. Como en el caso del convertidor reductor, nuestro refuerzo tiene una dependencia lineal del voltaje de salida en la entrada, y el coeficiente de transmisión es igual a la relación de trabajo:

Como puede ver, la relación es simple y directa, por lo que puede ajustar el voltaje de salida simplemente cambiando el ciclo de trabajo de nuestra señal PWM. De la fórmula de regulación, el algoritmo también sigue:

- Para aumentar el voltaje en la salida, es necesario aumentar el ciclo de trabajo;

- Para reducir el voltaje en la salida, es necesario reducir el ciclo de trabajo.

Ahora entendemos cómo funciona el convertidor boost y la lógica para controlar el voltaje de salida. Para consolidar el conocimiento, analizaremos un par de experimentos en un osciloscopio y veremos estas dependencias en la práctica.

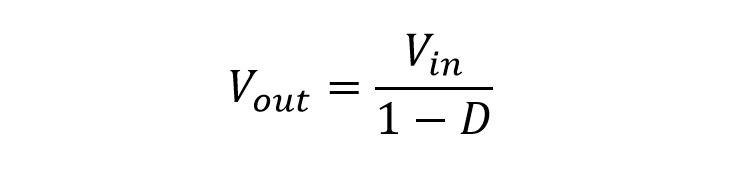

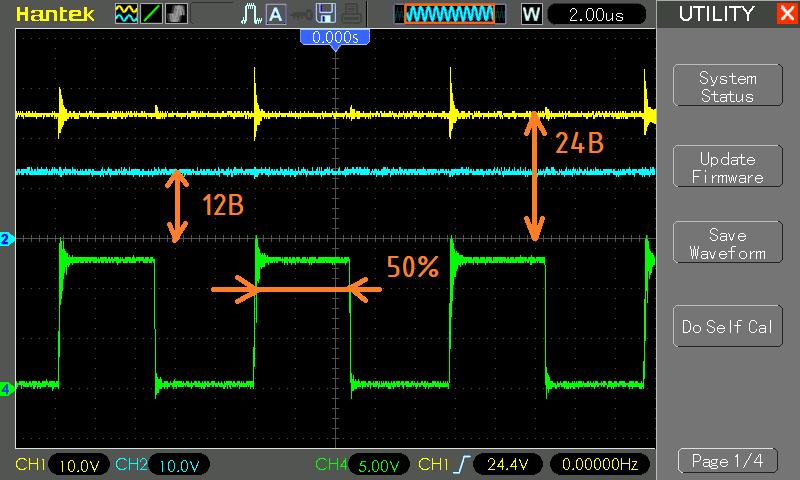

Tomemos una fuente de voltaje de 10 V estabilizada, por ejemplo, una fuente de alimentación de laboratorio, con fines ilustrativos, y apliquemos una señal PWM al transistor VT1, cuyo ciclo de trabajo cambiará durante el experimento. Las sondas de osciloscopio están conectadas a los siguientes puntos del circuito:

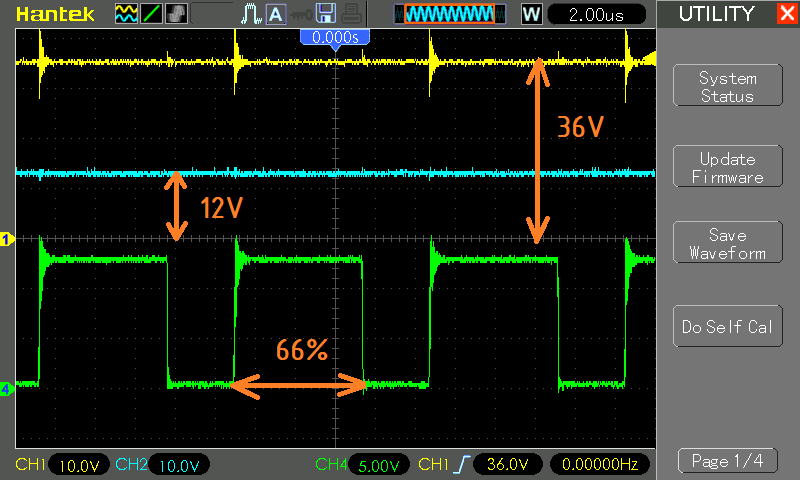

- Experiencia No. 1. El voltaje de entrada (V in ) es 12V, el ciclo de trabajo de la señal PWM es 0.75:

- Experiencia No. 2. El voltaje de entrada (V in ) es 12V, el ciclo de trabajo de la señal PWM es 0.5:

- Experiencia No. 3. El voltaje de entrada (V in ) es 12V, el ciclo de trabajo de la señal PWM es 0.25:

Ahora hemos visto en la práctica que el voltaje de salida depende linealmente del ciclo de trabajo y, por lo tanto, podemos construir un sistema de control (CS) que monitoreará el voltaje de salida usando el ADC y, dependiendo del valor medido, lo reducirá o aumentará (trabajo).

Capítulo 2 - Limitaciones de diseño del convertidor boost

Como comprenderá, no existe una topología ideal, de lo contrario no habría tantos y todos la usarían, por ejemplo, un puente completo. En este caso, los convertidores de impulso también tienen una serie de características que imponen restricciones en el uso de esta topología:

- El voltaje de salida no debe exceder la entrada más de 3 ... 4 veces.

¡Los expertos seguramente correrán aquí y contarán cómo aumentaron el voltaje del boost-ohm de + 5V hasta + 180V usando el MC34063 en un reloj IN-12! Esto es ciertamente maravilloso, pero calculemos el ciclo de trabajo para este caso, para elevar el voltaje de 5V a 180V, debe hacer que el convertidor funcione a un coeficiente de aproximadamente 0.972 (!). Creo que no hay necesidad de decir que esta es una mala idea, que a alta frecuencia los transitorios durante la conmutación de transistores tendrán una duración comparable, y tal vez incluso una más larga.

Además, con dicho factor de trabajo, resulta que el transistor está casi siempre abierto, lo que significa que la corriente fluye a través de él y obtenemos el máximo valor posible de pérdidas estáticas y, por lo tanto, baja eficiencia.

¿Qué lleva esto realmente a ... a baja potencia (el mismo caso con mc34063), se garantiza un funcionamiento inestable, baja confiabilidad, ondulación de corriente y baja eficiencia combinada con un mayor calentamiento de los elementos de potencia. A alta potencia - broads.

Por ejemplo, preste atención a PFC, todos funcionan con una relación máxima de 1: 4, es decir, la misma entrada universal de 85 ... 265 VCA o un regulador de voltaje con sus 90 ... 310 VCA. Como ejemplo, puede considerar los inversores de red con MPPT, donde cuando la salida es de 800V, 200 ... 600VDC se alimenta a la entrada, es decir, la relación es 1: 4; - El voltaje en el transistor. Esta limitación está estrechamente relacionada con la tesis sobre la relación anterior y es por eso ... El transistor VT1 debe tener un voltaje de fuente de drenaje igual al voltaje de salida mínimo, y en dispositivos reales también tiene un margen de al menos 20% para la ondulación. Los interruptores de alto voltaje tienen una gran resistencia de canal, y con una gran relación de voltaje y corriente de entrada serán muy grandes, lo que conducirá a grandes pérdidas en el transistor;

- Tensión de diodo. Si observa cuidadosamente el circuito del convertidor, quedará claro que se aplica un voltaje igual al voltaje de salida al diodo VD1, es decir, si tiene una salida de 400 V, entonces el diodo también debe soportar estos 400 V.

En este sentido, esta topología tiene una ventaja interesante, porque Dado que el diodo es de alto voltaje y la corriente fluye en él varias veces más bajo que la corriente a través del transistor, en muchas soluciones el uso de un diodo Schottky o un diodo SiC permitirá pérdidas menores que el uso de topología síncrona (medio puente en transistores). Esto se aplica a soluciones con una salida de 200 V o más, y la versión síncrona de la topología es principalmente relevante solo hasta un voltaje de aproximadamente 100 V; - Tensión del condensador. Parece un punto obvio, pero por si acaso, aclararé que el condensador de salida debe soportar el voltaje igual a la salida, que en muchas tareas donde se aplica el refuerzo puede ser de 400, 800 e incluso 1500VDC.

De lo anterior, creo que es bastante obvio que es razonable usar un convertidor elevador cuando es necesario aumentar el voltaje en un máximo de 3 ... 4 veces y al mismo tiempo no necesita aislamiento galvánico, en otros casos ya es necesario mirar hacia topologías push-pull o puente completo. La potencia para los convertidores de impulso, en principio, no tiene un límite superior, hay PFC de decenas de kilovatios e inversores para plantas de energía solar por megavatio, que se basan en esta topología.

Capítulo 3 - Cálculo de la parte de potencia del convertidor

Es hora de calcular los principales elementos de potencia para el ensamblaje del prototipo. Como fuente de alimentación, utilizaré una fuente de alimentación de laboratorio con una salida de 12 V, como Si alguien quiere repetir, pero no hay LBP, puede usar el chino Mean Mean en 12V 5A. Una lámpara incandescente a 36V y una potencia de 60 vatios actuará como una carga visual hoy. Seleccioné específicamente la fuente y la carga para que el diseño se pueda ensamblar en cualquier pueblo, a la vez que sea barato y resista una relación de 1: 3. Total tenemos los siguientes datos de entrada:

- Voltaje de entrada: 12V

- Voltaje de salida: 36 V

- Potencia nominal: 60 w

- Frecuencia de conversión: 100 kHz

Cálculo y fabricación de un acelerador.

Comenzaré con lo más interesante e importante, porque Es con el cálculo de la inductancia de potencia que los desarrolladores suelen tener problemas. Noto de inmediato que calcularé el valor de inductancia

para el modo de corriente continua (CCM).

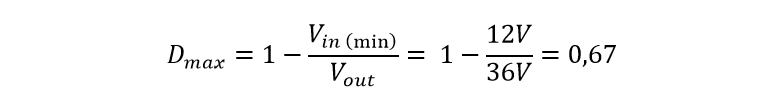

Para comenzar, busquemos el valor máximo del ciclo de trabajo en el que funcionará nuestro convertidor. Este valor será establecido por el controlador PWM con un voltaje de entrada mínimo. Por ejemplo, planeo alimentar el convertidor desde una fuente de alimentación estabilizada, luego

V min = V nom . Si elige, por ejemplo, una batería de plomo-ácido, entonces el rango de voltaje es 10.2 ... 14.2V, y en este caso, debe tomar el valor 10.2V para los cálculos, porque logrará el ciclo de trabajo máximo.

Como mínimo, tomaré un valor igual a 12V . La fórmula en sí para el cálculo es simple y se ve así:

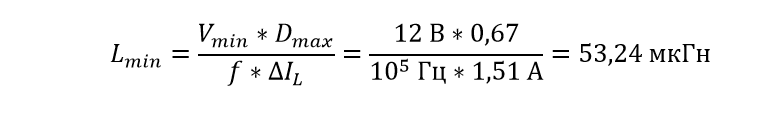

Ahora necesitamos calcular la corriente de ondulación en el inductor. Quien haya leído mi artículo sobre Buck Converter probablemente recordó que elegimos este valor nosotros mismos y generalmente se establece del 20 al 50%, pero tomaré un rango del 30% y ahora encontraremos el valor actual:

Ahora calculamos el valor mínimo de la inductancia, que se requerirá para permanecer en el modo de corriente continua:

Para la fabricación del acelerador, tomaré el acelerador R26 / 14/11 (R es el anillo y los números son las dimensiones) del material Kool Mu con permeabilidad 60, puede descargar la documentación y comprarlo aquí:

Lepkos .

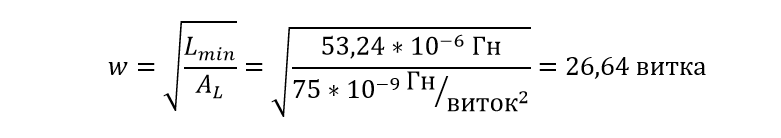

Ahora veamos cuántas vueltas necesitamos para obtener esta inductancia mínima:

Este es el número mínimo de vueltas en el que el convertidor permanecerá en modo de corriente continua con un voltaje de entrada mínimo de 12V. Para mayor confiabilidad, hagamos algunos giros más

para que seguramente enrollemos 3 giros más, es decir,

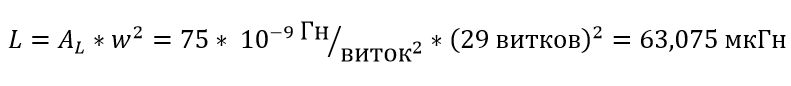

29 giros . Veamos con qué inductancia terminamos con tantos giros:

Obtuvimos un nuevo valor (final) de inductancia y el número de vueltas, verifiquemos si hemos saltado el límite de inducción para este núcleo:

El núcleo está hecho de material Kool Mu para el cual el límite de inducción es 0.5 T. Como puede ver con este núcleo, se obtiene un margen de cinco veces.

N - fiabilidad! De esto podemos llegar a una conclusión indirecta de que a una frecuencia de 100 kHz, se pueden bombear alrededor de 300 vatios a través de este núcleo.

Ahora vamos a decidir sobre un cable sinuoso. Tengo muchos de mis cables favoritos con un diámetro de 0.6 mm en mi almacén, que corresponde a la sección transversal de un núcleo de 0.283 mm

2 . La corriente promedio en el núcleo será de aproximadamente 5 A, respectivamente, si lo envuelve en un núcleo, obtenemos una densidad de corriente de 5 A / 0.283 mm

2 =

17.66 A / mm 2 , que es demasiado y habrá un calentamiento excesivo del inductor. Hay muchos lugares para enrollar, el núcleo es grande, por lo que enrollaré en

2 núcleos , lo que reducirá la densidad de corriente en 2 veces a un valor de

8.83 A / mm 2 . Esto le permitirá sobrecalentarse en relación con el medio ambiente dentro de +20

o C.

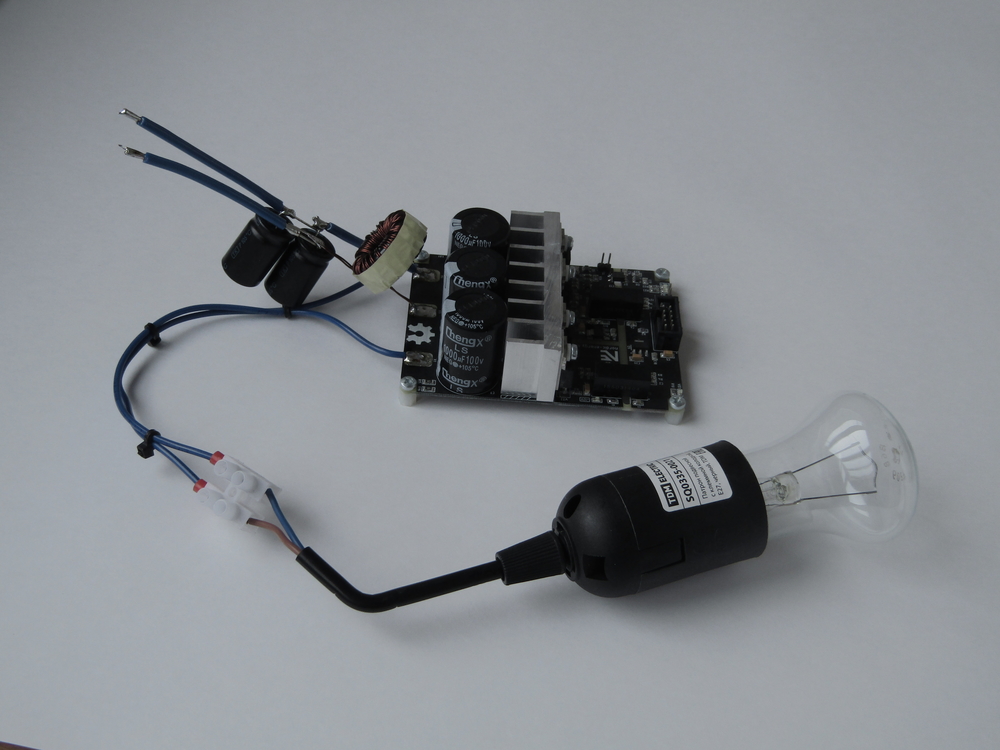

Se determinaron todos los parámetros del inductor: dimensiones R26 / 14/11, material Kool Mu, número de vueltas 29, alambre de bobinado con un diámetro de 0.6 mm y bobinado en 2 núcleos. Vamos sinuosos:

Herida, asegurado el extremo del devanado, la cinta grabó todo el devanado - hecho. Queda por medir el valor real de la inductancia del inductor:

¡Obtuve el valor requerido! Ahora puede proceder con seguridad al cálculo de la capacidad de salida. La lógica es básicamente simple: cuanto mayor es la capacidad de salida, menor es la ondulación. Es cierto que vale la pena entender que si toma la capacitancia varios órdenes de magnitud más grande que la calculada, la constante de tiempo será demasiado grande y el sistema de control (SU) no funcionará correctamente, por lo que calculamos el valor mínimo de capacitancia para el capacitor (C2):

A frecuencias dentro de 200 kHz, donde todavía se están poniendo electrolitos baratos, generalmente multiplico este valor mínimo por 2 ... 3 y establezco este valor. En la tarea actual, utilizo un módulo de alimentación de depuración, y los electrolitos ya están instalados en él, que desempeñan el papel de la capacitancia de salida en la topología de impulso, que analizaré con más detalle en el próximo capítulo.

La capacidad total de los electrolitos es de 3000 μF, que es mucho en esta tarea, porque El tablero fue diseñado para una mayor potencia. Con una capacitancia de salida tan grande, la retroalimentación no es buena, pero para los experimentos lo será.

Queda por decir con fluidez sobre los transistores. ¡Se trata de transistores! Utilizo un módulo de medio puente y, por lo tanto, implemento un convertidor de refuerzo síncrono. Los módulos están equipados con transistores IPP083N10N5AKSA1 con un voltaje de fuente de drenaje de 100 V, que proporciona un suministro de voltaje de casi el triple y, por lo tanto, cubre la tarea: pasamos a través del transistor VT1 y el diodo VD1 se reemplaza por un transistor similar y, en consecuencia, también pasamos.

Capítulo 4 - Código para el control del variador

Como le contaré sobre algoritmos de control en un artículo separado, hoy el convertidor estará controlado por el mismo programa que se usó en el artículo, que habló sobre la topología de dólar, puede leerlo aquí . En el capítulo de código, puede leer en detalle sobre la inicialización de HRPWM y ADC, así como sobre su sincronización.Los cambios en el código ocurrieron en un solo lugar, es decir, en el controlador de interrupciones con el ADC: el umbral de corte cambió porque Usé un divisor de voltaje diferente. Bueno, corrigí la condición para que no haya un exceso excesivo:void ADC1_2_IRQHandler (void) { ADC2->ISR |= ADC_ISR_EOC; adcResult = ADC2->DR; if (adcResult >= 3400) { dutyControl = dutyControl - 10; } else { dutyControl = dutyControl + 10; } SetDutyTimerA(dutyControl); }

Encontrará el proyecto fuente de TrueSTUDIO al final del artículo como un archivo. Ahora que se ha desmontado el principio de funcionamiento del convertidor, se han contado todos los componentes, hay un programa de control, puede comenzar a ensamblar el diseño y probar su operatividad y la exactitud de los resultados.

Capítulo 5 - Montaje del diseño y prueba del funcionamiento del convertidor

Pasamos a la etapa más interesante y colorida, a saber, el montaje del diseño y la verificación del rendimiento. Al comienzo del artículo, mencioné la relación entre las topologías buck y boost, ahora analicemos esto, porque en el módulo de medio puente, esto es extremadamente claro. Primero, veamos el circuito del convertidor de dinero:

El marco verde resalta los componentes que están instalados en el

módulo de alimentación del medio puente , como puede ver aquí C1 actúa como una capacitancia de entrada, y el capacitor C2 como una salida. Ahora dibujemos un circuito convertidor de impulso:

¿Quién está atento y notó lo que ha cambiado? Sí, en principio, nada ha cambiado, por extraño que parezca, la única diferencia es que la entrada y la salida han cambiado de lugar. Como puede ver, las topologías en sí son idénticas, y otra propiedad interesante se deduce de esto: si se aplica una topología síncrona, ¡entonces el convertidor puede funcionar como un convertidor bidireccional!

Un ejemplo? Fácil! Imagine un dispositivo portátil con USB y batería de iones de litio. Cuando el USB está conectado, el convertidor funciona en modo buck y carga la batería, tan pronto como se desconecta el cable USB, el convertidor entra en modo boost y lo eleva de 5V a 5V desde el cual se alimenta el dispositivo. Genial! Y hay muchas tareas similares en las que esta función es útil.

Ensamblé el diseño de acuerdo con el segundo esquema, y en él el condensador C1 es solo la capacitancia de salida, es decir, ya está instalado y es suficiente para lanzar un estrangulador en el módulo, que hicimos y la capacitancia de entrada. En el papel de la capacitancia de entrada C2, utilicé un par de capacitores electrolíticos a 4700 μF 25V y al final obtuve este modelo de la unidad de potencia:

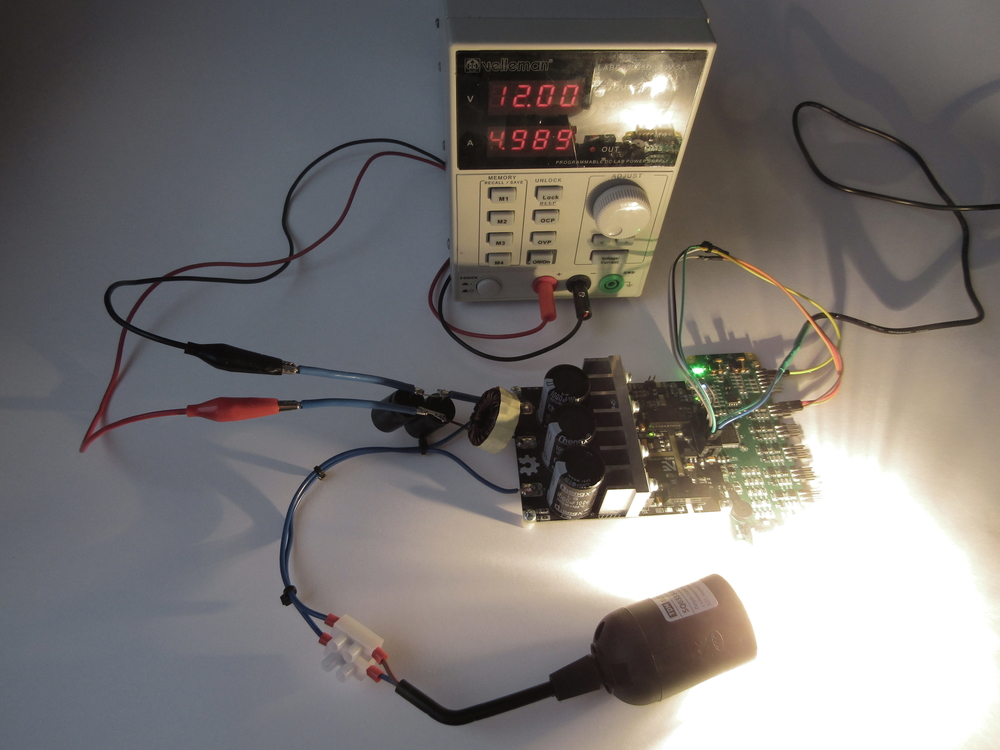

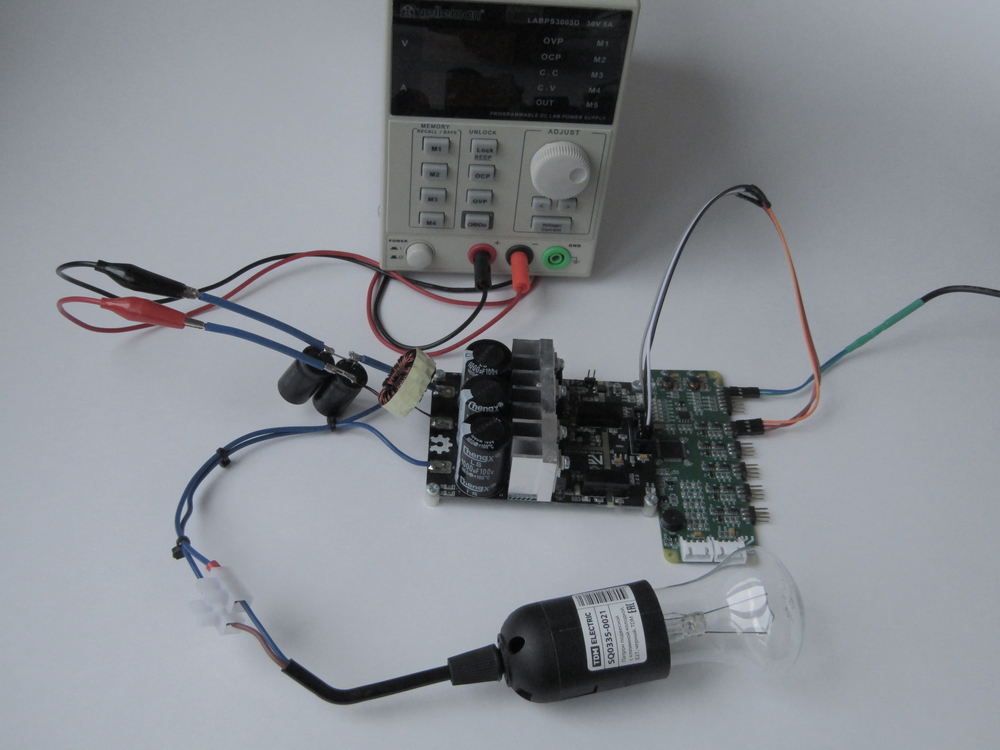

Ahora conectamos el módulo de control y la fuente de alimentación a la parte de alimentación, en este caso la fuente de alimentación del laboratorio:

Ahora llenaremos el firmware en el microcontrolador, suministraremos energía del técnico de laboratorio, estableceremos el factor de llenado de 30,000 de 45,000, que de acuerdo con nuestra fórmula aumentará el voltaje de entrada en 3 veces: V

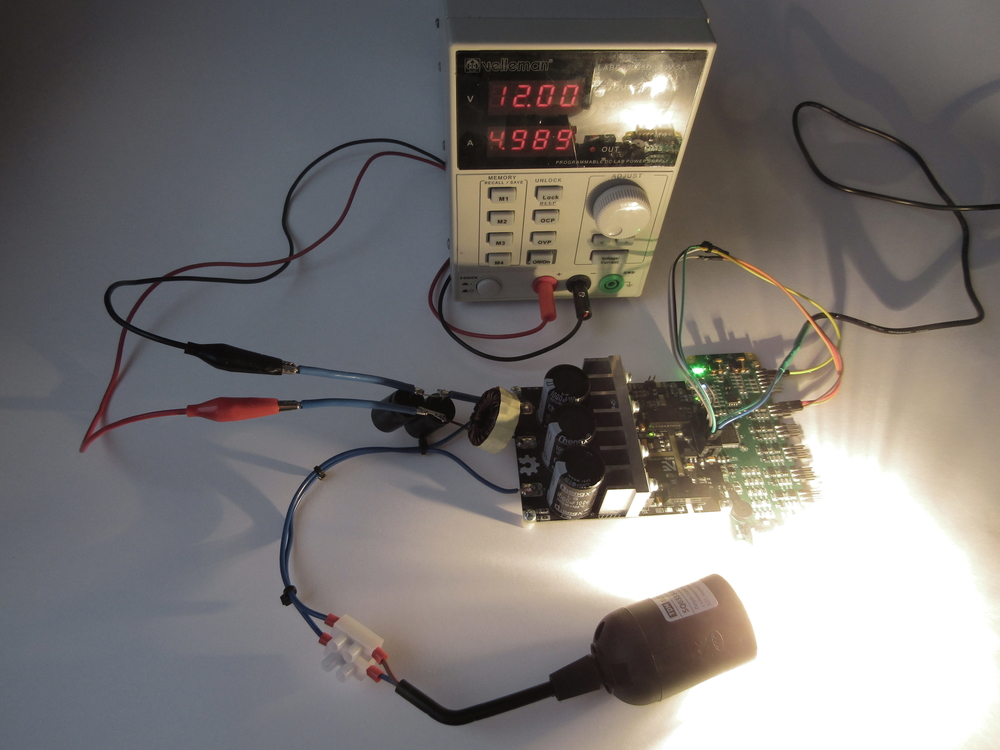

out = 12V / (1 - 0.66) = 12 / 0.33 = 36, 36B. Después de eso, vemos que la lámpara se ilumina brillantemente:

Ahora conectamos el osciloscopio a los mismos puntos y vemos el siguiente resultado:

Como puede ver, el dispositivo funciona correctamente: el voltaje realmente aumentó 3 veces, el consumo de entrada es de aproximadamente 60 vatios (

sí, sé que la lámpara necesita "cambios" de 36 V ), la propia lámpara consume una corriente de 1,61 A. Para mayor claridad, dejaré un breve video para trabajar :

Queda por descubrir cuánto se calienta el convertidor en estas condiciones. Sugerí que el sobrecalentamiento sería mínimo, ya que todo se calculó correctamente y los componentes se tomaron con un margen, por lo que colocó el transductor en el entorno con una temperatura de aproximadamente + 10

o C para mejorar el contraste del campo de temperatura.

La metodología para la prueba es simple y consta de tres etapas:- Coloco el convertidor en un entorno con una temperatura de +10 o C y espero hasta que se enfríe y se vuelva casi indistinguible en la cámara termográfica contra el fondo general;

- Enciendo el convertidor, lo dejo funcionar durante 5 minutos y mido la vista general del convertidor y separadamente los componentes de alimentación;

- Dejo que el convertidor funcione durante 1 hora más y lo mido de nuevo, veo cuánto ha aumentado la temperatura de los componentes.

Después de este experimento, será posible sacar conclusiones aproximadas sobre la posibilidad de operar el convertidor en funcionamiento continuo, así como comprender cómo se sobrecalienta el dispositivo con respecto a la temperatura ambiente, lo que permitirá predecir el comportamiento del dispositivo a temperaturas ambiente más altas. Y entonces comencemos:

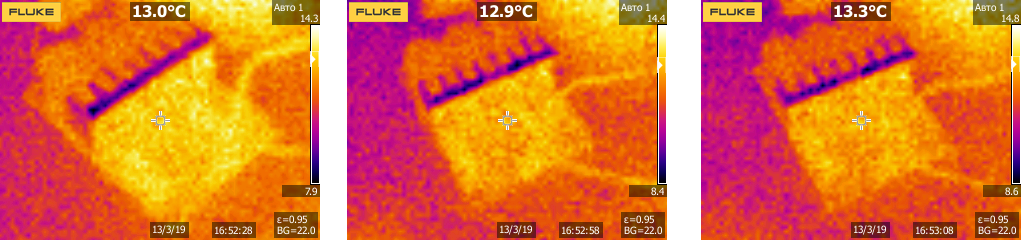

- Medición No. 1: el transductor se colocó en un entorno con una temperatura de aproximadamente + 10 o C:

Se puede ver que las placas están casi completamente fusionadas con el medio ambiente, lo que significa que puede encender y comenzar a evaluar la temperatura del convertidor que ya está por debajo de la carga nominal.

- Medición No. 2: el convertidor funciona al 100% de la carga nominal durante 5 minutos, la temperatura ambiente es de aproximadamente +10 o C:

Después de 5 minutos de funcionamiento, la imagen se volvió más contrastante y muestra claramente tanto el convertidor como los componentes principales de calefacción. Los titulares de registros de sobrecalentamiento se convirtieron en CC / CC aislados para los controladores de transistores con una temperatura de +29 ° C, pero no hay nada extraño allí, porque la temperatura de sobrecalentamiento +20 ... 30 o es nominal para ellos, lo que se refleja en la documentación. El segundo lugar está ocupado por un estrangulador, cuya temperatura es +28 ... 29 o , que es más que buena, porque a menudo, los estranguladores de trabajo pueden alcanzar el nivel de +80 ... 100 o . La temperatura del radiador es de +20 ... 21 o C, y los transistores son solo un grado más calientes, y tal vez menos, porque Cualquier cámara termográfica no es el dispositivo más preciso del mundo.

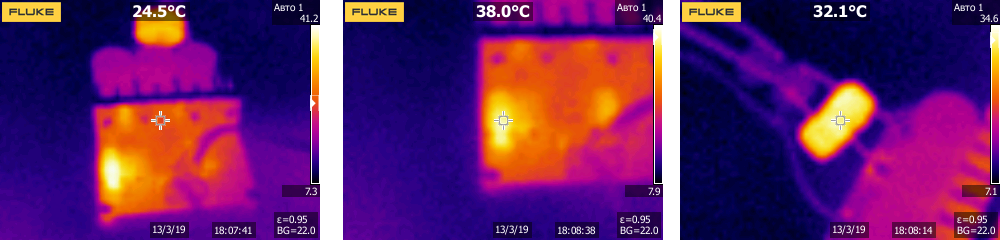

- Medición No. 3: el convertidor funciona al 100% de la carga nominal durante 1 hora, la temperatura ambiente es de aproximadamente + 10 o C:

Después de una hora de operación, las temperaturas aumentaron y se estabilizaron, intenté medirlo después de 3 horas, pero el resultado no cambió, o más bien, cambió al nivel de error de medición, por lo que no agregué esta etapa. Mientras tanto, veamos las temperaturas después de que el convertidor alcance la velocidad de crucero en modo nominal.

La temperatura del radiador aumentó en +4 o C, y los transistores se "fusionaron" con él, porque todo se calentó y el flujo de calor se distribuyó uniformemente. La temperatura en CC / CC aislada aumentó en +9 o y alcanzaron los indicadores de sobrecalentamiento del pasaporte, incluso el margen se mantuvo en un par de grados. La temperatura del acelerador aumentó en +3 o C.

Resumamos ... La temperatura de los transistores es normal, lo que significa que las pérdidas son miserables y el módulo de potencia funciona correctamente, no hay corrientes pasantes, no hay problemas con la instalación de los transistores, por cierto, están sentados sobre un sustrato de cerámica en una gota de pasta térmica MX-4, no necesita agregar mucha pasta. será peor

La temperatura del inductor también es normal, lo que significa que la inductancia se calculó correctamente y el núcleo también se dimensionó de acuerdo con las dimensiones,

bueno, sí, con un margen de 5 veces :)) , es decir, no se satura y el devanado no se sobrecalienta con el valor actual de la densidad de corriente.

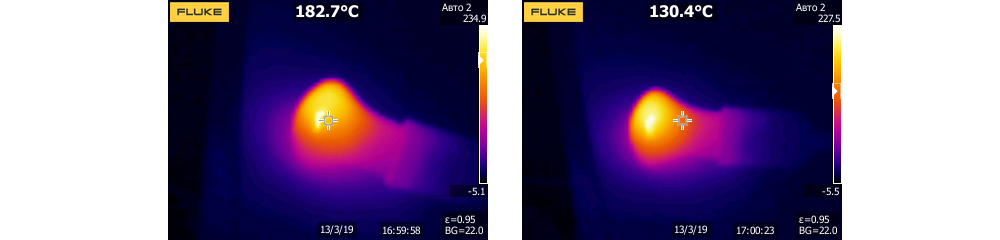

Bono inquisitivoMantenga una bombilla en la cámara termográfica :))

Conclusión

Hoy examiné la próxima topología de convertidores, espero que el material se convierta en una hoja de trucos útil para usted cuando desarrolle convertidores de impulso controlados tanto por DSP como convencionales. La próxima vez que planee hablar sobre la topología igualmente popular, y quizás la más útil, de un puente completo o un puente completo, hablaré sobre los cálculos del transformador y cómo hacerlo.

Para obtener ayuda en la creación del material para el artículo, tradicionalmente me gustaría agradecer a la empresa

PCBway , que facilita el proceso de crear diseños para mí con mis tableros y plantillas.

Y lo más importante: el código fuente del módulo de alimentación, la placa de control y el código en sí, como de costumbre, están disponibles para que todos lo vean. Hasta ahora, solo en forma de archivos, ¿cómo obtienes tus manos? Finalmente necesitas hacer un repositorio en github.