En la continuación de los temas (

primero ,

segundo ) sobre máquinas de prueba, quiero armar una versión económica de una máquina tipo consola para una carga pequeña (20 kg), para probar varios materiales ...

Después de escribir los dos artículos anteriores sobre este tema, me hicieron preguntas relacionadas con la modernización y el desarrollo. Esto me llevó a escribir un artículo. Consistirá en dos partes: en esto hablaré sobre la parte mecánica, y la segunda estará dedicada a la electrónica, el software y el procesamiento de los datos recibidos.

Decidí tomar el esquema cinemático como un tipo de consola, ya que es más fácil de implementar y de menor tamaño (en comparación con una máquina de dos columnas) con las mismas características para ser colocado, pero estructuralmente es un poco más débil.

Puse las siguientes características principales para mi automóvil: capacidad de carga máxima de 20 kg o 200 N, y carrera máxima de trabajo de 600 mm.

Después de comenzar a diseñar, decidió los materiales básicos para la fabricación de piezas de máquinas. Decidí comprar guías cilíndricas de 20 diámetros y carros para ellos sin reinventar la rueda. Como mecanismo de movimiento, tomó un pasador de construcción y una tuerca con una rosca M20 en incrementos de 2.5 mm. Las placas de conexión del bastidor de potencia, incluida la base de la máquina, se decidió hacer de madera contrachapada con un espesor de 20 mm.

Una pequeña digresión para aquellos que comenzaron a reírse: se planea que este proyecto sea bastante presupuestario, y es necesario para desarrollar un esquema para usar la electrónica seleccionada y desarrollar un programa para administrar y procesar datos en una computadora personal.

El uso de un tornillo en un tornillo trapezoidal o de bola, así como en lugar de madera contrachapada, duraluminio o acero, aumentará significativamente el costo de la máquina, pero todavía no lo vendo, pero para repetir este proyecto, aquellos que necesitan una unidad de medición de potencia. Quién, qué esquema cinemático se utilizará y de qué componentes es asunto personal de todos.

Distribuí el proyecto en Compass, solo los detalles principales, con la tecnología de fabricación que decidí de inmediato. En vista del hecho de que tengo una fresadora CNC, decidí procesar casi todos los componentes de la máquina hechos de madera contrachapada.

Coloqué todas las partes planas en proyección bidimensional, las guardé en formato vectorial (* .dxf). A través del postprocesador en el programa CAM, transferí los dibujos al código G. La máquina recortó todos los detalles en una instalación de la pieza de trabajo, ya que las dimensiones de su campo de trabajo lo permiten. Después de haber procesado las esquinas con papel de lija, todas las partes de acoplamiento se unieron muy bien.

Las guías y los pernos fueron mecanizados en un torno. Como no tratamos de hacer una horquilla sin una paliza, seguía siendo torcida.

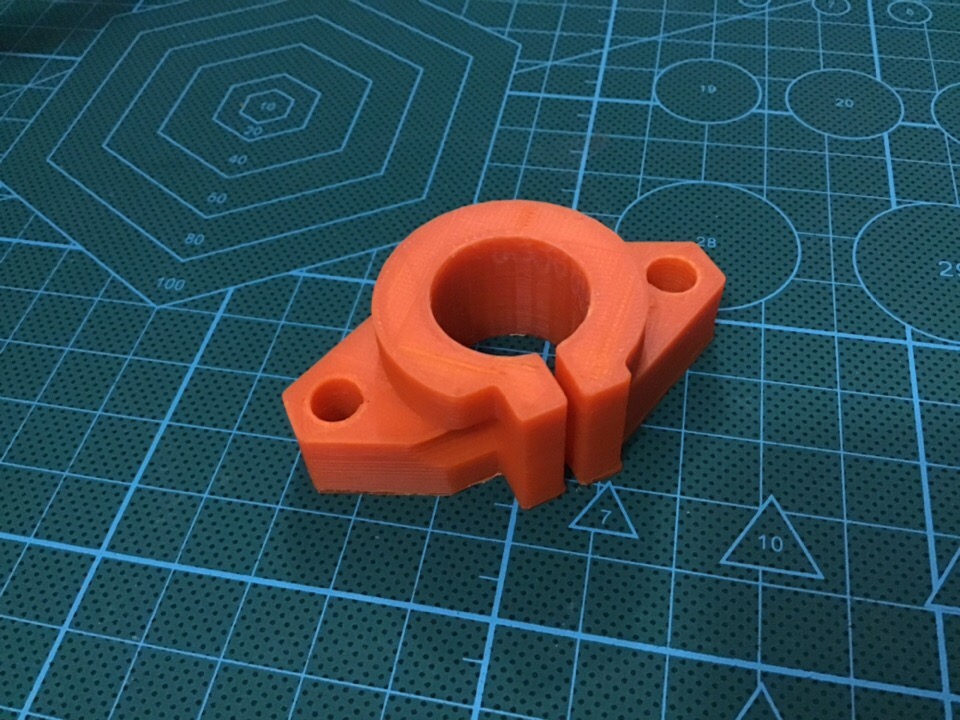

Después del montaje preliminar del bastidor de potencia, se hizo evidente que era necesario fortalecer la fijación de las guías cilíndricas a las placas superior e inferior. Para esto, se requerían soportes adicionales, pero comprarlos no es rentable, pero hacerlos de plástico en una impresora 3D es lo más importante.

Recogí los soportes según el catálogo para el diámetro de mis guías, de acuerdo con los tamaños disponibles, los dibujé en 3D, todo en la misma brújula.

Un amigo regaló una impresora 3D para uso temporal, en un par de días logré imprimir todos los soportes y algunos detalles adicionales. Los soportes impresos se mantuvieron muy apretados, y esto le dio a toda la estructura una buena rigidez.

En los extremos mecanizados de los espárragos, al aterrizar puse rodamientos radiales de bolas. En la parte inferior de los rodamientos entre la placa inferior se sacó una tuerca. De la manera correcta, es necesario usar rodamientos axiales o cónicos.

Como planta de energía, decidí usar un motorreductor de las ventanas eléctricas del automóvil VAZ 2110, crea un buen par. Sugirió que era suficiente desplazar una horquilla cargada con veinte kilogramos.

El eje de salida del motor - caja de engranajes de sección cuadrada 7x7 mm., Para conectarlo a la cola del espárrago, el acoplamiento tuvo que ser impreso.

En cuanto a la operación del motor con respecto a la máquina de prueba, para la prueba correcta, la velocidad de carga prácticamente no debería cambiar. En los sistemas de propulsión modernos, esto se implementa en unidades de control electrónico. En mi caso, para que, durante la carga, la velocidad de la placa móvil no disminuya, el motor debe tener la potencia necesaria para no notar el aumento de la carga, o darse cuenta de esto mediante programación, elevando la potencia. Pero en este caso, se requiere retroalimentación para controlar la velocidad.

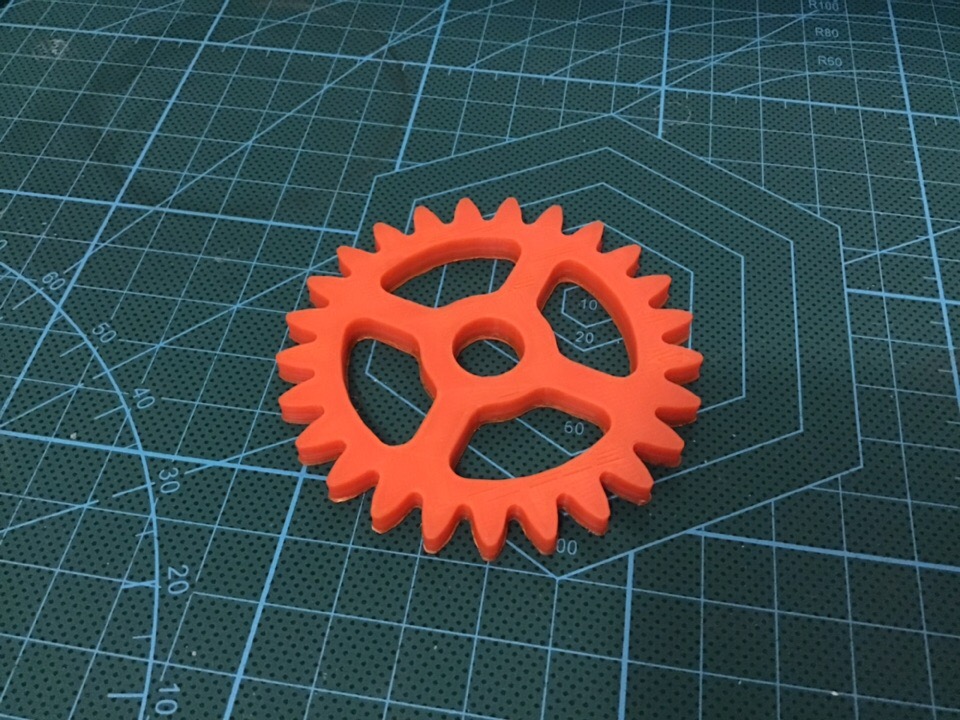

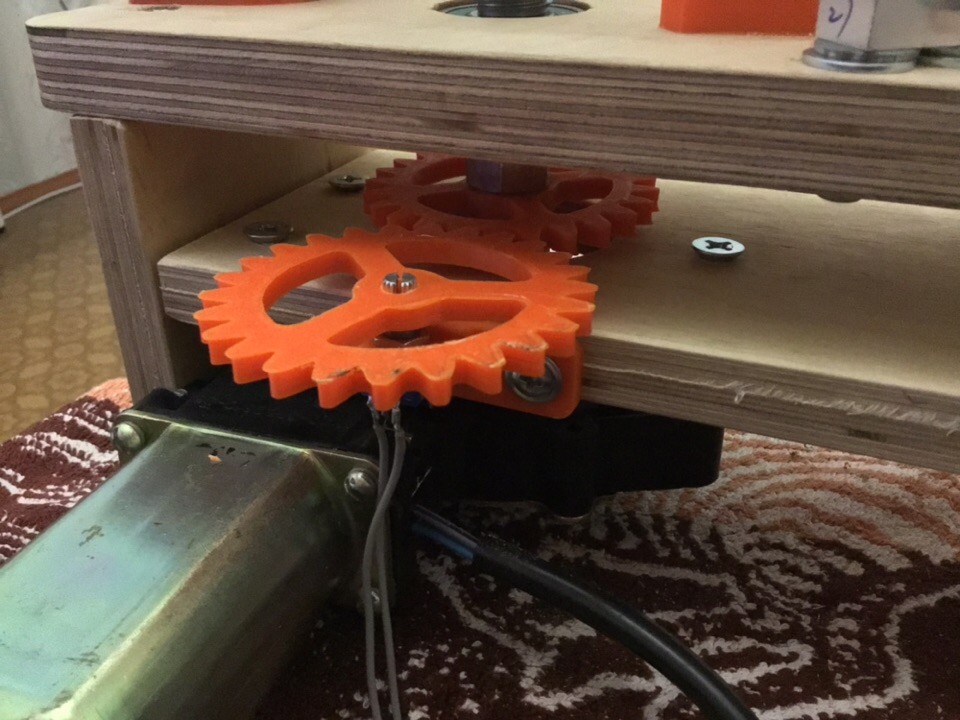

Para medir la distancia de movimiento de la placa móvil, decidí configurar el codificador a 24 pulsos por revolución, esto me permitirá medir la distancia con una precisión de 0.1 mm, esto es más que suficiente, dado que hay una reacción en la unión perno / tuerca. Espero que el codificador me ayude a medir la velocidad real del movimiento. El sensor decidió dejarlo de lado imprimiendo dos engranajes con una relación de engranaje de uno a uno, así como un soporte para fijarlo al extremo de la placa base del motor - reductor. Después de imprimir, los engranajes resultaron un poco ocho, pero esto no da miedo, lo principal es que hay un engranaje entre ellos.

El auto resultó con dos áreas de trabajo, inferior y superior. El sensor de fuerza de 20 kg, como la máquina ensamblada, es del tipo en voladizo, lo instalé en la parte inferior, para que los cables no interfieran si se montan en una placa móvil o superior.

La primera parte de esto llegó a su fin, ¡disfruten leyendo, amigos!

PD: indique cualquier error en un mensaje personal.