Cuando te encuentras con un problema, comienzas a buscar formas de resolverlo, pensando al mismo tiempo cómo caminar el mismo rastrillo la próxima vez. Independientemente de lo que haga, desde pequeñas aplicaciones móviles hasta sistemas de información voluminosos, un error siempre tiene un precio, y cuanto más crítica sea la industria en la que se utiliza su producto, mayor será el precio de este error. Por lo tanto, la situación ideal es cuando está trabajando por delante de la curva, es decir, tratando de predecir la ocurrencia de un problema antes de que realmente ocurra.

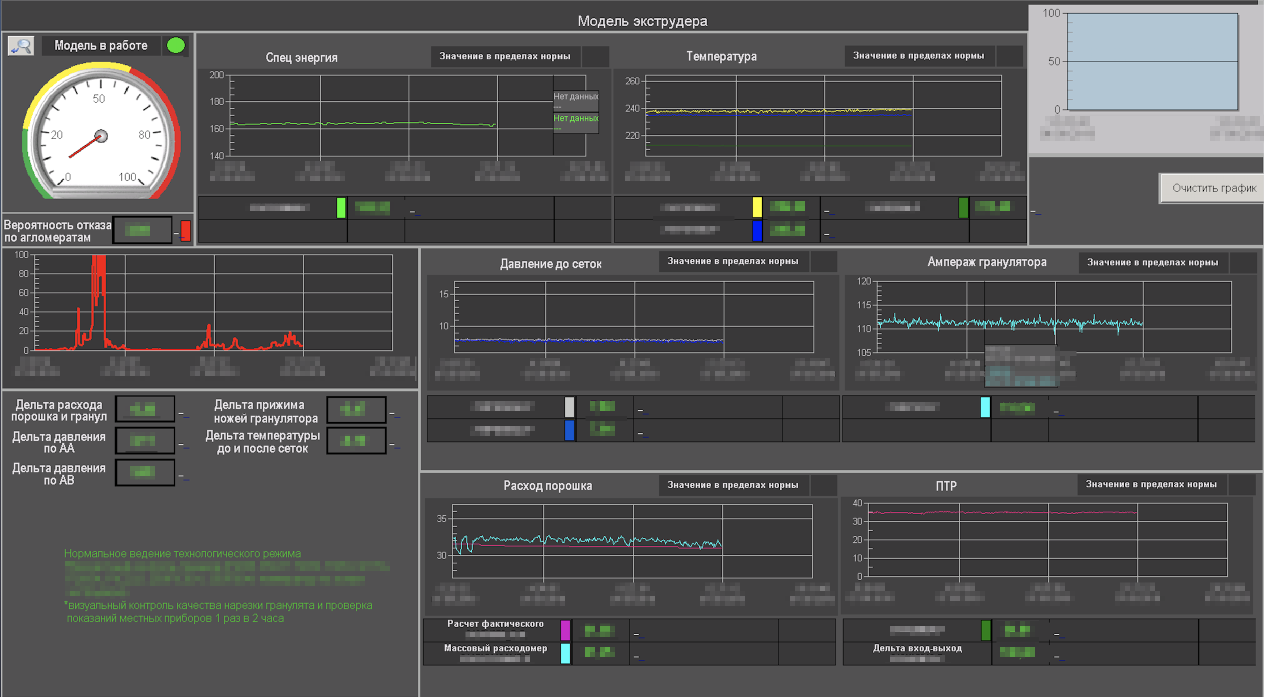

Extrusora de polipropileno

Extrusora de polipropilenoEn SIBUR, tenemos la función de "Tecnologías digitales", una de las áreas que se dedica a la analítica avanzada. Participamos en todos los procesos, de una forma u otra relacionados con el análisis de los datos que se encuentran en la empresa: desde las lecturas de muchos sensores desde la producción hasta los resúmenes y pronósticos de existencias. Con estos datos, creamos productos digitales que ayudan significativamente a aumentar la eficiencia operativa de la empresa.

Mi nombre es Alexander Krot, represento la dirección de análisis avanzado, y debajo del corte le diré esto:

- cómo reducir el número de paradas no planificadas de la extrusora, que corta el polipropileno en gránulos y tiende a obstruirse;

- cómo, utilizando el análisis de datos y un modelo personalizado, puede aumentar la producción de butadieno en más de 100 toneladas por mes;

- por qué los problemas del reactor son más fáciles de predecir que investigar usando rayos X.

La eficiencia de producción operativa se puede mejorar de dos maneras. El primero es aumentar la producción con un régimen de producción más estable. El segundo es la reducción de pérdidas debido a interrupciones no planificadas, cada una de las cuales nos cuesta millones de pérdidas.

Muy a menudo, un modelo de trabajo que se utilizará para el análisis predictivo se entiende simplemente como un programa. Como, aquí hay un código para ti, te ayudará a predecir posibles problemas, úsalo. Decidimos ir hacia otro lado y crear un modelo listo para usar como un producto llave en mano completo, el resultado es un modelo de trabajo de autoaprendizaje que se puede ajustar, interfaces convenientes y terminales de monitoreo, y también soporte que responde a las solicitudes de los usuarios de nuevas funciones. Nuestros usuarios son operadores que monitorean el proceso de producción, por lo que saben exactamente qué y cómo cambiar el producto para que sea más conveniente de usar. Después de todo, son los operadores quienes monitorearán la terminal, responderán a los cambios en los indicadores y harán ajustes.

Por lo tanto, construimos dichos modelos de acuerdo con el esquema de producto clásico, se crea un equipo para cada producto con el propietario del producto, desarrollador, diseñador, ingeniero de datos. Siempre hay un tecnólogo de producción en el equipo, un empleado que comprende exactamente cómo se organiza el proceso de producción, que pretendemos mejorar.

Cada uno de estos proyectos dura de 3 a 6 meses, dependiendo de su complejidad. Para comenzar, llevamos a cabo el reconocimiento enviando un equipo a los campos (a las empresas), tenemos un procedimiento de investigación llamado "enmarcado" para determinar exactamente lo que el cliente quiere y es posible resolver el problema con la ayuda de los datos. Si es posible, entonces comenzamos a evaluar más: habrá suficientes datos disponibles para resolver el problema, dónde se pueden descargar, se requerirán cambios organizacionales. Por supuesto, consideramos por separado el efecto económico para luego clasificar los proyectos y tomar solo aquellos que dan el máximo efecto. Está claro que si gastamos mucho tiempo y energía en un proyecto, que al final ahorrará 5.000 rublos al mes o un par de bombillas, entonces ese proyecto realmente no es necesario.

Si entendemos que el producto traerá beneficios reales a la empresa (tanto en términos de optimización del trabajo en sí mismo y mejora de las condiciones para el personal, como en términos de beneficios financieros directos), entonces comenzamos a trabajar. Ahora hemos implementado casi una docena de proyectos diferentes a este ritmo, en este artículo quiero hacer hincapié en algunos de los más importantes.

Mantenimiento predictivo de una extrusora en la producción de polipropileno.

Uno de los productos que SIBUR vende es polipropileno; lo vendemos en forma de gránulos envasados en bolsas (aquí escribimos más sobre nuestros productos). La producción de polipropileno a partir del gas en sí toma varias etapas, nos detendremos aquí en los últimos gránulos de corte. Hay grados de peróxido de polipropileno; el peróxido se agrega a la masa homogeneizada de polipropileno para crearlos. Es decir, la masa fundida fluye con dicho polipropileno, se le agrega peróxido sobre la marcha, toda esta masa se mezcla y se alimenta al extrusor.

Una extrusora es como una gran picadora de carne en su esencia. Solo el tamaño de un apartamento promedio de una habitación. Las partes de la extrusora que nos interesan en este asunto son los sinfines (como una picadora de carne, aquí mezcla la masa fundida con peróxido), un troquel (esto ya es un análogo de la malla en la picadora de carne, a la que esta mezcla se alimenta bajo presión) y un cartucho con cuchillos invertidos Los lados del troquel cortan activamente la pasta de polipropileno en gránulos. Luego, el granulado picado se eleva con una corriente de aire sobre una criba vibratoria especial, los gránulos se empaquetan en bolsas y generalmente están listos para el transporte.

Por varias razones, se producen paradas no programadas de la extrusora.

Por ejemplo, el peróxido no se mezcló bien porque la temperatura se alteró ligeramente, o se aplicó presión insuficiente, o algo más. Termina con el hecho de que entre el dado y el cartucho con cuchillos, toda esta masa comienza a pegarse. Debido a esto, en lugar de gránulos normales, se forma un aglomerado, que se eleva con el flujo de aire hacia arriba y obstruye la pantalla vibratoria.

El punto aquí es que si estos aglomerados se hacen visibles, significa que todo en la extrusora ya está completamente obstruido. Es necesario detener la producción, apagar todo, desmontar, retirar piezas, limpiar el troquel y los cuchillos. Todo se detiene generalmente más de media hora, y la compañía cuesta mucho dinero.

Y aquí y aquí, en realidad, ciencia de datos.

En 2017, hubo 19 interrupciones de este tipo. Recopilamos datos sobre ellos, observamos los parámetros del régimen tecnológico de producción: telemetría de extrusión y polimerización. Analizamos todo esto, encontramos una serie de patrones. El resultado fue la creación de un modelo que comienza a indicarle al operador que algo podría atascarse pronto, aproximadamente una hora antes de la ocurrencia de tal evento.

Suministramos a los operadores con un sistema completo. Ahora tienen una interfaz, varias pantallas en las que mostramos en tiempo real toda la telemetría asociada con la tecnología de proceso. Para simplificar, destacamos los indicadores deseados en diferentes colores (verde-amarillo-rojo), como en un velocímetro. Además, visualmente cuando se mira el extrusor, todavía no se puede suponer nada, y el sistema, después de verificar la telemetría y las indicaciones, comenzará a alarmar de antemano que la obstrucción es posible después de 2 horas (el horizonte de pronóstico de nuestro modelo). Y si ahora, por ejemplo, es fácil apretar la abrazadera de la cuchilla, se puede evitar una parada no planificada.

Una de nuestras tareas principales es garantizar la supervivencia de nuestras herramientas. Los operadores deben confiar en el sistema. Si a menudo trabaja falsamente, y él está distraído y revisa todo, entonces tarde o temprano reaccionará a sus alarmas como un irritante familiar. Y luego, en general, comenzará a pensar que han establecido un sistema no tan comprensible, que a veces funciona falsamente y distrae del trabajo. Por lo tanto, capacitamos al modelo sobre la marcha para minimizar esto. Instalamos cámaras de video sobre la pantalla vibratoria, para que el operador pueda ver cómo van las cosas, si el sistema de repente pierde algo, en este caso notará visualmente los aglomerados de antemano, y no cuando todo el vibrosieve esté obstruido. Si los empleados de producción cambian la configuración de los cuchillos o del extrusor, inmediatamente nos escriben en apoyo y nos piden que tengamos esto en cuenta para que el modelo funcione con mayor precisión.

Cual es el resultado. El modelo se lanzó en 2018. Y desde ese momento ya no tuvimos paradas no planificadas.

Este es un proyecto de mantenimiento predictivo. Ayuda mucho en el trabajo, por ejemplo, predecimos el tiempo en el que algo puede salir mal con una instalación en particular, será necesario reemplazar el aceite o el cojinete, y pediremos las piezas necesarias por adelantado para poder tomar e instálelos, y no resuelva problemas con pedidos, entregas y más.

Ahora pasamos a la optimización de la producción manteniendo el modo óptimo.

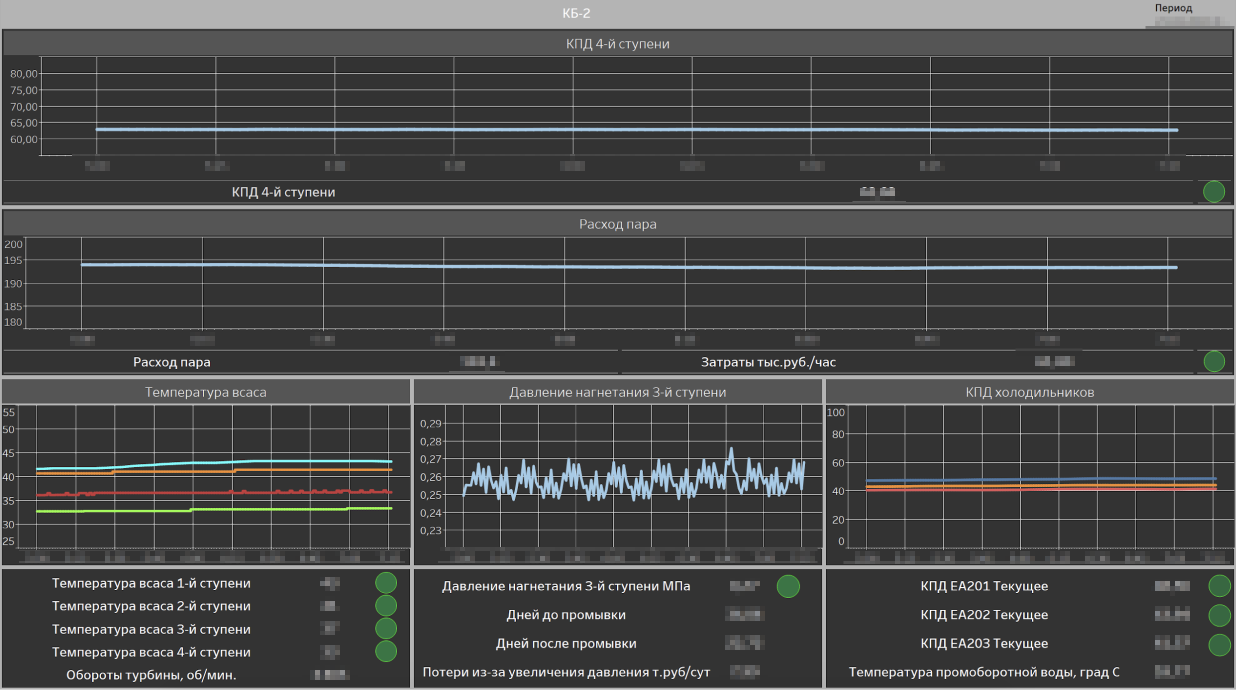

Asesor de butadieno

El butadieno es nuestro producto intermedio, a partir del cual, por ejemplo, posteriormente, se fabrica el conocido caucho sintético. La producción de butadieno tiene una peculiaridad, se necesita un catalizador para esto, el elemento es bastante valioso. Por lo general, se compra con 2-3 años de anticipación y cuesta varios miles de millones de rublos, ya que contiene metales preciosos.

Tenemos 2 bloques de reactores de 8 reactores cada uno. Sin entrar en detalles sobre el modo tecnológico de producción, es posible describir el trabajo del operador en palabras simples como esta: tiene una temperatura establecida (la llamamos "punto de ajuste") y debe mantenerse durante el turno. Está regulado por amortiguadores por suministro de aire. La tarea del operador es mantener la temperatura en el límite superior permitido, de modo que, por un lado, el catalizador no se queme, y por otro, para obtener el máximo rendimiento del producto final. En total, se trata de mantener el modo estacionario máximo.

Por lo tanto, es necesario mantener incluso la temperatura cerca del límite superior, cuando se produce suficiente producto, pero no hay daño para el catalizador. Y todo estaría bien (al parecer, fijar la temperatura y eso es todo), pero muchos factores diferentes influyen en esto.

Vale la pena decir que el lado del operador tampoco es tan simple allí. Cualquiera de sus acciones para cambiar la temperatura abriendo los amortiguadores tiene una inercia de varias horas. Es fácil en casa en la ducha, abrí agua caliente, me di cuenta de que fui demasiado lejos, agregué frío, y luego todo está bien. Hasta que la lavadora comenzó a extraer agua o uno de los vecinos no pensó en la higiene.

Y aqui esta. Abre el obturador 1 grado y no puede evaluar inmediatamente el efecto de esto en el cambio general de temperatura. Total por turno, el operador promedio gira estas aletas hacia adelante y hacia atrás en promedio tres veces.

Aquí recopilamos datos históricos, los miramos, cuánto cambia la temperatura al abrir el amortiguador en 1 grado. El 2. El 3. Como resultado, se construyó todo un complejo de modelos, que se convirtió en un sistema de recomendación de facto para los operadores. Si de repente, en algún lugar, la temperatura difiere del punto de ajuste, el sistema emite una alarma de inmediato, qué amortiguador y cuántos grados se deben abrir para alcanzar la temperatura óptima. El operador inmediatamente ve esto y reacciona.

El efecto sobre la producción es un promedio de aproximadamente 1,000 toneladas adicionales de butadieno por año.

Aquí hubo otro efecto adicional de la aplicación de nuestro modelo; hemos cambiado la imagen colectiva del operador mismo. Se volvieron más diligentes y más atentos, los operadores fueron puestos en ausentismo KPI a la temperatura deseada en el extranjero. Ahora están discutiendo qué cambio funcionó mejor y están aprendiendo rápidamente nuevas características del modelo. En general, les dimos una buena herramienta para que hagan su trabajo, y nos dan comentarios de calidad que nos permiten mejorar este sistema.

El sistema genera automáticamente a cada operador al final del turno un informe con su efectividad, para que quede claro de quién puede presumir hoy. Y elementos similares en la producción cambian la cultura misma del trabajo. La imagen del operador también ha cambiado: se ha vuelto más digital, ahora los operadores entienden y usan las herramientas digitales, tienen todas las habilidades necesarias y también participan activamente en el desarrollo y la mejora de estas herramientas.

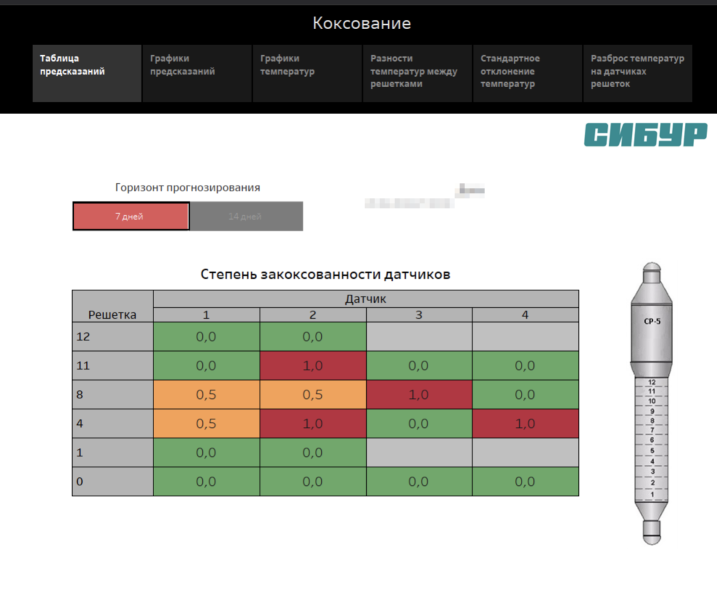

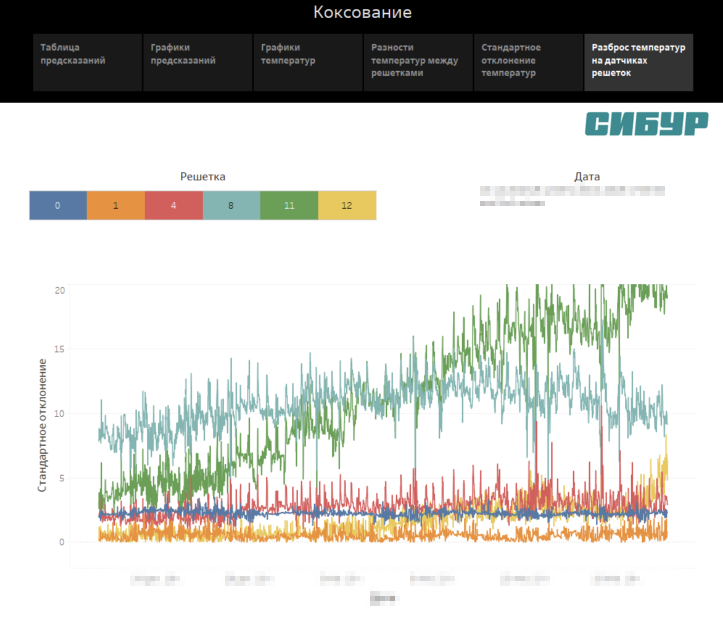

Modelo predictivo de formación de coque de fracción de butileno

Las redes con termopares (sensores de temperatura) están instaladas en los reactores. A menudo, durante la operación del reactor, el coque se adhiere a estas rejillas, lo que conduce a la destrucción de las rejillas y a un aumento en el tiempo de reparación durante el apagado. Y cuando esto sucede, el reactor se detiene, todo esto se limpia y los elementos dañados se reemplazan. Simple a tiempo unos 7 días. La idea era predecir la formación de coque, quemarlo con una parada durante un período corto y, en este caso, sin abrir el reactor, lo que aumenta el intervalo de revisión.

¿Cómo podemos entender que el coque está empezando a acumularse en el reactor? Consíguele una radiografía. Pero esto conlleva grandes costos financieros. Por lo tanto, se decidió optimizarlos y recurrir a la analítica.

Cuando el coque comienza a adherirse a los sensores de temperatura, por regla general, muestran una temperatura ligeramente más baja, así como una dispersión más baja de esta temperatura. Vimos esto, construimos un modelo que comenzó a predecir la coque sin escaneo gamma. Este modelo aún está en la etapa piloto, ahora su uso le permite:

- Proporcione una interfaz única para monitorear todos los sensores en todas las redes.

- Comprenda y planifique de antemano el trabajo de reparación y la carga sobre el personal de reparación.

- Reduzca los intervalos de mantenimiento y el tiempo de inactividad debido a reparaciones.

Ni una sola producción

Se puede pensar que la analítica en producción está relacionada solo con la producción misma. De hecho, esto no es así, incluidos los casos de marketing con nosotros. Por ejemplo, podemos predecir los precios de mercado para ciertos tipos de productos.

Es importante tener en cuenta aquí nuevamente, no construimos modelos por el bien de los modelos, creamos productos terminados basados en ellos. Por lo tanto, también creamos el marco ML, que se ha convertido prácticamente en el estándar único para los requisitos del modelo. Independientemente del equipo que fabricó el producto, o incluso si son contratistas externos a través de la API que crea sus modelos, es importante para nosotros que todos estos modelos estén en una sola interfaz. Esto nos permite comprender cuál de los modelos funciona correctamente, cuál está empezando a degradarse, qué no se ha iniciado en absoluto debido a la falta de datos, etc.

Cuando solo había 5 modelos, todo era simple, con monitoreo y soporte. Y cuando hay más de ellos (incluidos los contratistas), un marco de ML viene al rescate, que permite unificar cada producto digital en un contenedor e implementar automáticamente la API. Podemos poner todos los modelos allí y monitorearlos al mismo tiempo.

Por lo tanto, usamos nuestro marco.

Tenemos muchas tareas, obvias y no muy, y estaremos muy contentos con los científicos de datos que han decidido probarse en una gran empresa, ahora estamos buscando:

Propietario del producto (Moscú);

Científico de datos (

Moscú ,

Nizhny Novgorod ,

Tomsk ).

Y aquí hay un breve video sobre cómo trabajamos