Hola a todos! Trataré de hablar un poco sobre cómo intenté hacer una unidad de airsoft usando una impresora 3D, qué surgió y qué dificultades tuve que enfrentar. Este artículo puede ser interesante para aquellos a quienes les gusta la impresión de airsoft, bricolaje o 3D. Para aquellos que no están familiarizados con airsoft, pero quieren leer sobre un proyecto de impresión 3D interesante y complejo, hay una breve explicación sobre lo que está en juego y por qué no es fácil construir una unidad de airsoft.

TLDR:En una impresora 3D, puede imprimir una unidad de airsoft que funcione, incluida la carcasa de la caja de cambios. Un par de modelos relevantes publicados en el dominio público. El artículo describe cómo se desarrollaron.

Nota legalUn arma electroneumática con una energía de boca de menos de 3 julios, según la legislación de la Federación de Rusia, es un juguete. Este artículo no está relacionado con la fabricación de armas de fuego de impresión 3D o cualquier otra arma.

Programa educativoDespués de escribir el artículo, me di cuenta de que muchos de los lectores, en principio, no están familiarizados con qué es airsoft y para qué sirve el disco. Trataré de contarlo en un par de párrafos con énfasis en el aspecto técnico del problema.

Airsoft (en la antigua Unión Soviética es mejor conocido como airsoft) es un juego táctico en equipo, un competidor para paintball o laser tag. Se diferencia del paintball a grandes distancias con menos necesidad de protección. De la etiqueta láser: en que las viñetas se transmiten de participante a participante, no información. Una opción alternativa: "un grupo de hombres adultos disparándose entre ellos con pistolas de juguete".

Para el juego, las pistolas electroneumáticas más utilizadas (generalmente llamadas "unidades") bajo bolas de plástico de calibre 6 mm. Cómo funciona

- El motor empuja un pistón a través del sistema de engranajes.

- Un proyecto especial envía una pelota al barril.

- Cuando se suelta, el pistón se mueve hacia adelante bajo la acción del resorte principal, se crea presión de aire en el cilindro.

- Un módulo opcional al comienzo del barril, hop-up, proporciona torsión de bola. (Girar la pelota a lo largo del eje horizontal le permite aumentar la persistencia de la trayectoria de la pelota debido al efecto Bernoulli)

- La presión del aire empuja la pelota fuera del barril.

- Con un solo incendio, el ciclo se detiene; al disparar una ráfaga, comienza de nuevo.

Imagen animada de Wikipedia:

La pelota que sale del cañón tiene una masa pequeña (0.2-0.4 gramos) y una velocidad bastante alta (100-170 m / s). Una batería se utiliza como fuente de energía, actualmente es generalmente li-po con alta eficiencia de corriente. Cuando se dispara, una batería de 11.1V emite corriente en la región de 30A. La eficiencia del sistema es pequeña: ~ 300 VA por segundo en la entrada se convierte en ~ 20 julios en la salida (16-18 bolas por segundo con una energía ligeramente superior a 1 J cada una o 10 bolas con una energía de 2 J). Estas mediciones se llevaron a cabo para la última de las unidades descritas en el artículo, pero son bastante típicas para la mayoría de los análogos.

En caso de problemas serios (pérdida de estanqueidad, desalineación de piezas, contaminación o daño mecánico), la velocidad del disparo cae o se extiende, lo que afecta fatalmente la precisión. Se cree ampliamente entre los entusiastas que solo se pueden obtener buenos resultados de repetibilidad utilizando componentes de la más alta calidad, asegurados en una caja de metal moldeada o fresada hecha con tolerancias mínimas. Este caso se llama caja de cambios (caja de cambios) y es el corazón de todo el sistema. La carga en la caja de engranajes aumenta rápidamente con el aumento de la potencia del resorte principal y con un aumento en la velocidad de disparo.

Más adelante en el artículo hablaré sobre cómo intenté construir una carcasa de compresor de plástico y qué resultados obtuve.

Un poco de historia

Me interesó mucho afinar la neumática suave hace unos 20 años. Al principio, fue el refinamiento externo e interno de los juguetes chinos, con el advenimiento de la amplia disponibilidad de electroneumática japonesa, cambió a él. Probablemente se repararon o afinaron aproximadamente mil unidades y media. Durante un tiempo moneticé este pasatiempo, pero trabajo lentamente y para mí me gusta más.

En 2007, intenté hacer mi primera caja de cambios fresada. Funcionaba si lo sujetaba en un vicio y lo sostenía en algunos lugares;) Por el volumen de trabajo, se aclararon varias cosas:

- Puedes hacer el casco de la caja de cambios tú mismo.

- El volumen de esfuerzos, intentos y errores es tan grande que hacer esto es solo por encargo, en el que una caja de cambios normal no se puede abarrotar.

Cuando obtuve una impresora 3D, decidí hacer una caja de engranajes fresada nuevamente. La capacidad de crear prototipos de piezas y ver cómo funcionan juntas debería ahorrar una serie de errores.

La primera impresora 3DLa primera impresora 3D es Prusa Mendel. Tembloroso, ruidoso, debajo de la barra de 3 mm. Las piezas se imprimieron de algún tipo de plástico ABS (en ese momento no estaba particularmente interesado en fabricantes específicos). Capas - 0.3 mm. Tengo esta impresora en 2012.

Después de imprimir y ensamblar el primer prototipo, resultó que la caja de engranajes impresa no se desmoronó de inmediato. Para ver una caja de cambios en funcionamiento, para cuya creación no tenía que estar parado detrás de la fresadora, fue genial. El trabajo se aceleró muchas veces, fue posible dibujar un dibujo, sellar la noche y recopilar los detalles al día siguiente.

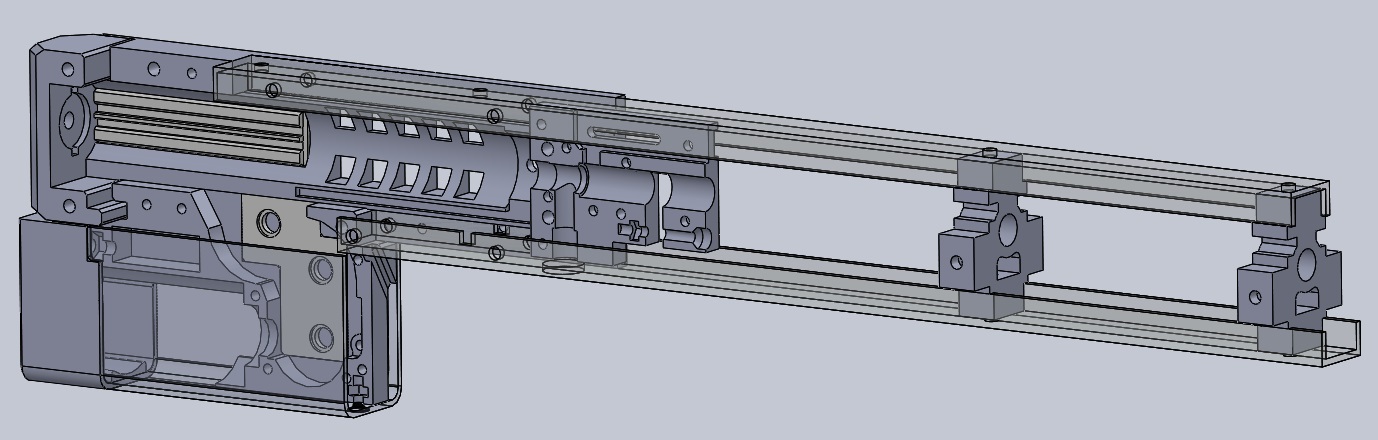

Vista de una versión anterior de la parte superior del conjunto de la caja de cambios.

Vista de una versión anterior de la parte superior del conjunto de la caja de cambios.Primera versión

Decidí hacer una caja de engranajes de plástico, que será reforzada con placas de aluminio en lugares difíciles. Se suponía: placas para sujetar los casquillos del engranaje, placas con ranuras fresadas para guiar el pistón y, si es necesario, amarres desde el exterior de la caja. Por supuesto, los prototipos de estos registros se hicieron primero de plástico. Como resultado, las partes permanecieron plásticas, resultó que ellas mismas son bastante fuertes.

También se suponía que fabricaría de forma independiente la culata, para hacerla más masiva y garantizar la resistencia en el lugar que experimenta las cargas de choque máximas. En general, la idea no se materializó: en los siguientes accionamientos utilicé una culata estándar y una carcasa de salto masiva, cuya fijación actúa como un tirante.

Se ha desarrollado una carcasa para la caja de cambios creada.

En 2013, el scorpion evo3 airsoft aún no se ha hecho, lo que me pareció muy hermoso. Sin embargo, no me propuse la tarea de copiar con exactitud: quería hacer una ametralladora compacta similar, ligera, estrecha, pero con una caja de cambios llena.

Scorpion EVO3 S1. Fuente de la imagen - Wikipedia.

Scorpion EVO3 S1. Fuente de la imagen - Wikipedia.El trabajo resultó ser mucho más minucioso de lo planeado: para el ensamblaje de piezas impresas, a menudo, los detalles tenían que finalizarse con un archivo. Pero sostener en sus manos el primer disco de airsoft impreso del mundo calienta el alma. Genial logro, en mi opinión =) Debo agradecer especialmente a mi esposa, que apoyó mis experimentos y participó en la pintura final del proyecto terminado. Probablemente, con menos comprensión y apoyo, el proyecto sería abandonado.

La unidad desmontada muestra cómo están conectados otros módulos al receptor superior

La unidad desmontada muestra cómo están conectados otros módulos al receptor superiorLos archivos STL para aquellos que desean repetir el diseño se publicaron en Thingiverse. Por lo tanto, la primera unidad de impresión se convirtió en código abierto: un producto. No sé si alguien podría imprimirlo por sí mismo y hacerlo funcionar. Las fuentes se publicaron en 2014. Hubo más de 50,000 vistas, casi 5,000 descargas, por lo que tal vez se encontró a alguien obstinado. Para aquellos que estén interesados, se puede encontrar STL en

https://www.thingiverse.com/thing:461896 .

Unidad lista y pintada

Unidad lista y pintadaDespués de que el primer disco estuvo listo, quise hacer más: más, más perfecto y más interesante. Se diseñó un bullpup, del cual solo se dejaron fotos malas y un montón de detalles en uno de los cuadros de "proyectos". Por primera vez, se probó el concepto de reforzar el cuerpo con un canal de aluminio: prácticamente no agrega exceso de peso y hace que el cuerpo sea resistente a la flexión. En realidad, las unidades fabricadas en fábrica en cajas de plástico también sufren este problema, por lo que el problema es causado por no usar la impresión 3D.

Reemplazo de impresoraA finales de 2016, desarrollé y ensamblé una nueva impresora 3D, con un marco resistente, guías de máquina (MGN-12), un esquema core-XY y una mesa caliente ampliada. La nueva impresora admite una velocidad más alta, es mucho más silenciosa, tiene enfriamiento por agua de la extrusora y una serie de desarrollos experimentales (electricidad de 24v, controladores silenciosos, una mesa caliente en 220v). Desafortunadamente, nunca se completó, aunque funciona y todas las siguientes unidades se imprimieron en él. En buen estado, el carro requiere alteración, la caja caliente no está ensamblada, debe hacer canales de cable flexibles. Las imperfecciones y configuraciones de la impresora serán perfectamente visibles en algunas de las siguientes fotos, pido disculpas de antemano a las impresoras perfeccionistas.

Todas las unidades adicionales se imprimieron desde una barra de ABS FD-plast, de 0,2 mm de espesor. No realicé experimentos con otros plásticos para imprimir cajas de engranajes, me parece tedioso si el ABS funciona bien.

Segunda versión

Todo el tiempo que jugué airsoft, traté de encontrar la unidad más conveniente para mí. Probablemente reemplazó más de un centenar de opciones, desde generalizadas a muy exóticas, pero nunca encontró una definitivamente adecuada. Entonces surgió la idea de hacer que la unidad fuera lo más modular posible: permitir que cada usuario pueda imprimir un conjunto de piezas que más le gusten.

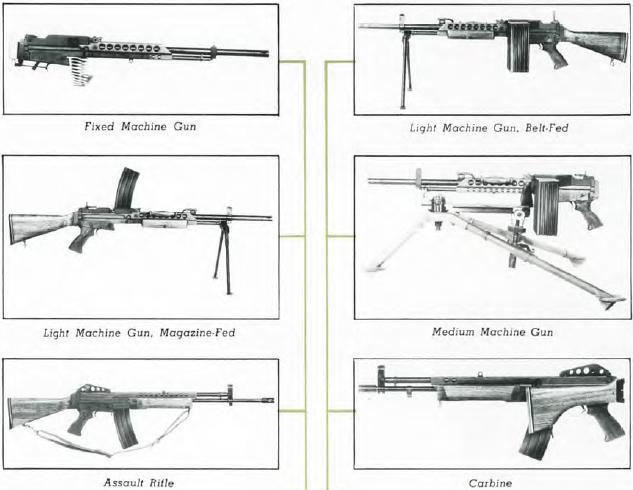

La idea en sí no es nueva; los armeros de todo el mundo intentan fabricar armas de fuego modulares para resolver diversos problemas. Un ejemplo es el sistema de armas Stoner 63, que, dependiendo del ensamblaje, puede cambiar el aspecto de una carabina a ametralladoras.

Foto de varias opciones de compilación de Stoner 63 tomadas de forgottenweapons.com

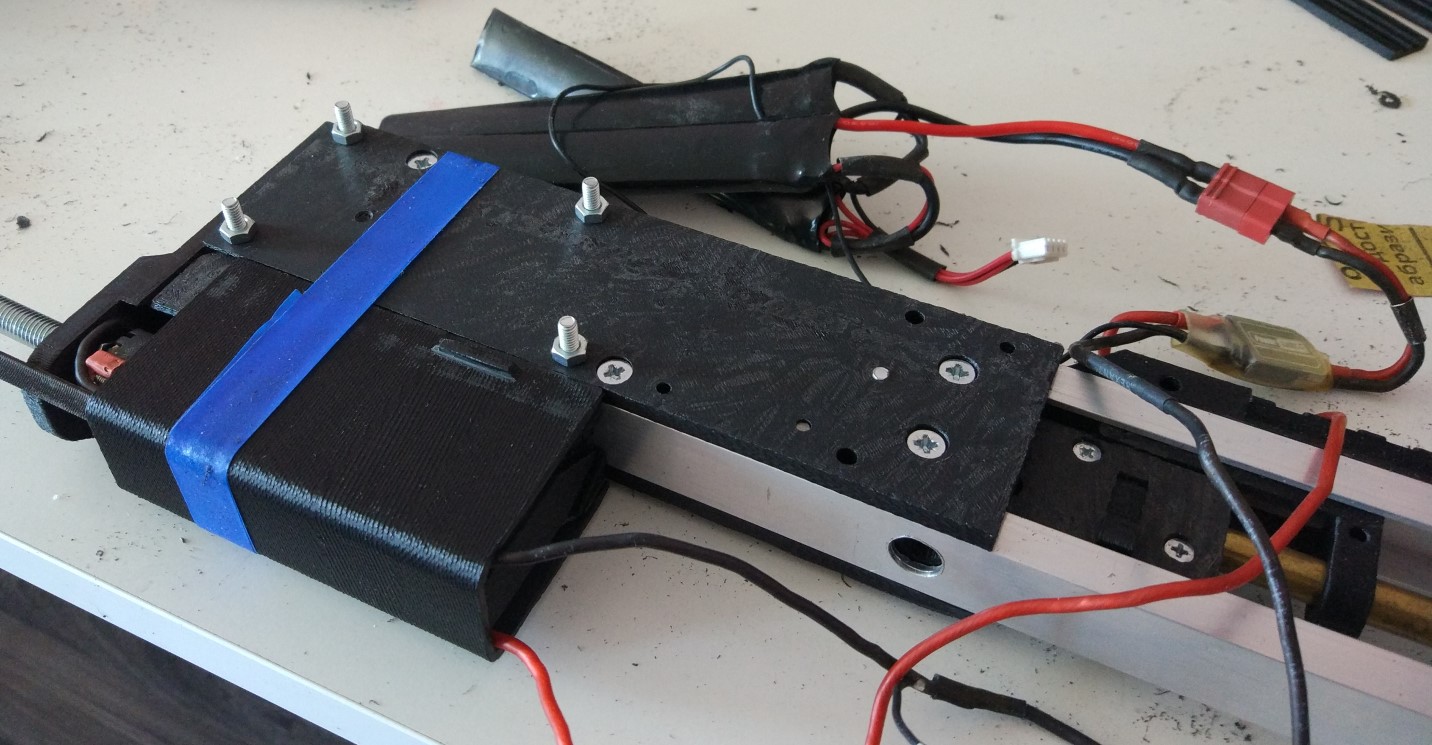

Foto de varias opciones de compilación de Stoner 63 tomadas de forgottenweapons.comLa segunda versión de la unidad de impresión 3D de código abierto fue un receptor superior con paredes bastante gruesas y un marco de canales de aluminio, al que se montó un receptor inferior con engranajes y un motor (generalmente en una empuñadura de pistola), un receptor de la tienda y paneles externos de la caja. Se imprimieron varias versiones de los casos, sin embargo, cuando pude comenzar a publicar, ya estaba capturado por otra idea.

Dos opciones para la segunda versión. Se diferencian en la decoración del receptor superior y el conjunto frontal.

Dos opciones para la segunda versión. Se diferencian en la decoración del receptor superior y el conjunto frontal.Tercera versión

En la tercera versión, se reduce el grosor del casco de la parte superior de la caja de cambios. Se suponía que esto haría que las paredes exteriores de la carcasa fueran más gruesas y permitiría más espacio para el trabajo de diseño sin engrosar demasiado la carcasa. Resultó que incluso las paredes de espesor reducido se enfrentan incluso con poderosos (140) resortes. Además, las paredes alrededor del cilindro pueden aliviarse aún más mediante agujeros. Este resultado se logró debido al engrosamiento de las paredes "hacia adentro". Flujos plásticos adicionales alrededor del cilindro y el pistón crean una especie de "esquina", que es más difícil de doblar que la placa.

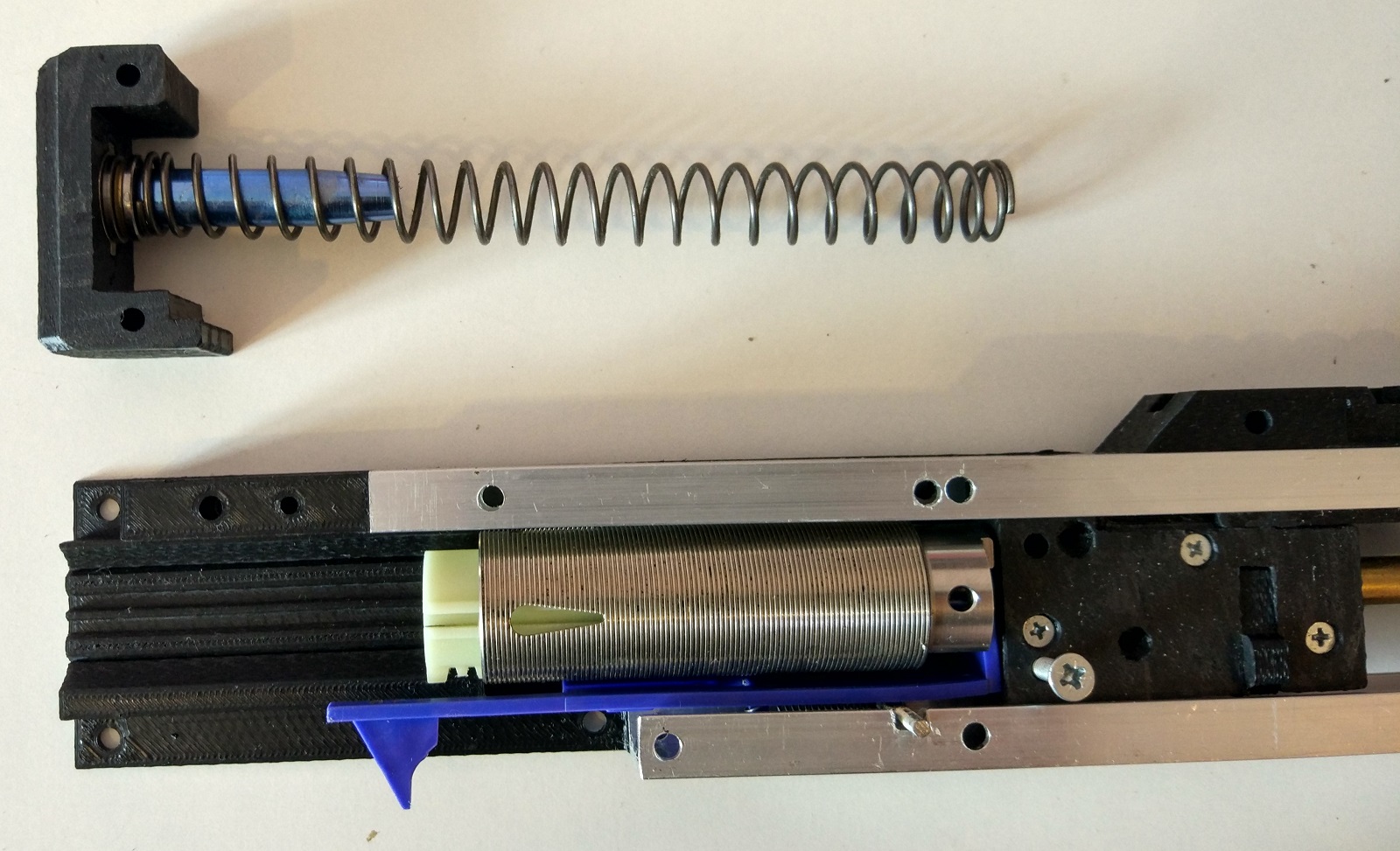

Vista de la parte superior abierta de la caja de cambios

Vista de la parte superior abierta de la caja de cambiosEn general, en este marco también puede ensamblar una ametralladora, similar a las presentadas anteriormente. Pero quería hacer una solución hermosa y más efectiva: poner la opción más productiva en dimensiones compactas. Se adoptó un cañón delgado de 455 mm de largo como base de la longitud (dicho cañón es para rifles Kalashnikov airsoft). El interior de la caja de cambios: compatible con tm para la versión de la caja de cambios 3. Para la compacidad, se eligió el factor de forma bullpup (la ubicación de la revista detrás del mango de la pistola). Tiendas utilizadas desde M16: seleccionadas por la amplia distribución y ubicación del alimentador de bolas frente a la tienda. Esto, a su vez, le permite mantener una distancia ergonómica desde el extremo hasta el gatillo con un espacio lo suficientemente grande entre el mango y el cargador (suena fácil, pero este es uno de los momentos más críticos para criticar armas reales en este factor de forma). El compartimento de la batería debe tener suficiente espacio.

La parte inferior abierta de la caja de cambios.

La parte inferior abierta de la caja de cambios.Una restricción adicional severa: cualquier parte debe colocarse en la mesa caliente de una impresora económica (200x200 mm). Tuve que rechinarme mucho el cerebro para poder imprimir los detalles en tablas compactas.

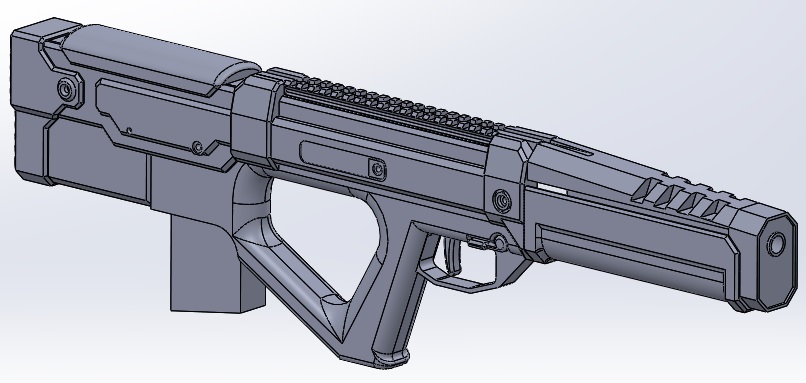

El concepto para la carcasa exterior se eligió deliberadamente como futurista: quería hacer una unidad que fuera reconocida de un vistazo. El diseño fue muy difícil para mí: tuve que mirar miles de imágenes de referencia de armas fantásticas, buscar las mejores soluciones y luego comprender cómo un mecanismo de trabajo y la ergonomía humana pueden encajar en esto.

Aquí está el diseño del edificio.

Aquí está el diseño del edificio.Como parte de la prueba de confiabilidad de la caja de engranajes, se probó con los resortes m100 Systema y m130 Guarder. La velocidad inicial dada corresponde a ensamblajes de bastante alta calidad para unidades de fábrica (desafortunadamente, no tengo 0.20 bolas, tuve que cronógrafo .28 y volver a contar). La velocidad aproximada es de 100 m / s para el resorte m100 y 148 m / s para 130 resortes. Este no es el mejor rendimiento, pero no está por debajo del promedio. Debe tenerse en cuenta que utilizamos piezas de repuesto básicas que quedan al ajustar otras unidades, por lo que no hay duda de que la caja de cambios impresa no tiene defectos crónicos que afecten la eficiencia. La caja de cambios soporta una larga línea de espacios en blanco (protector de resorte m130, aproximadamente 200 disparos) y después de eso no se forma endurecimiento en el plástico.

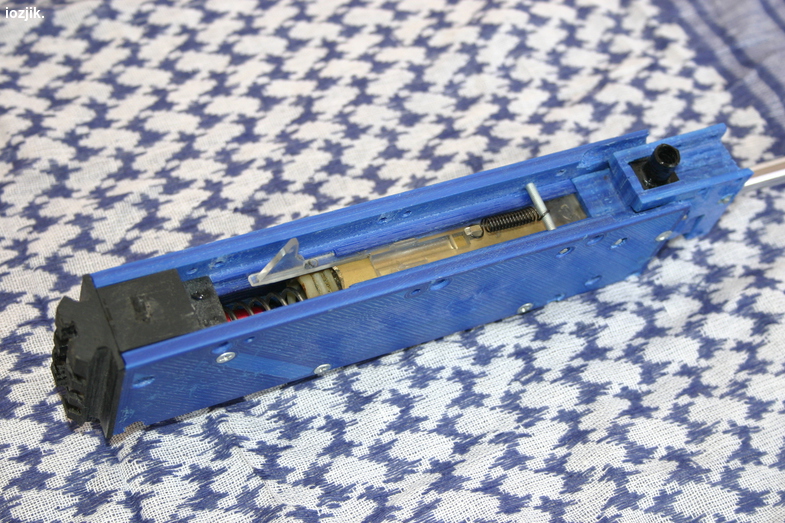

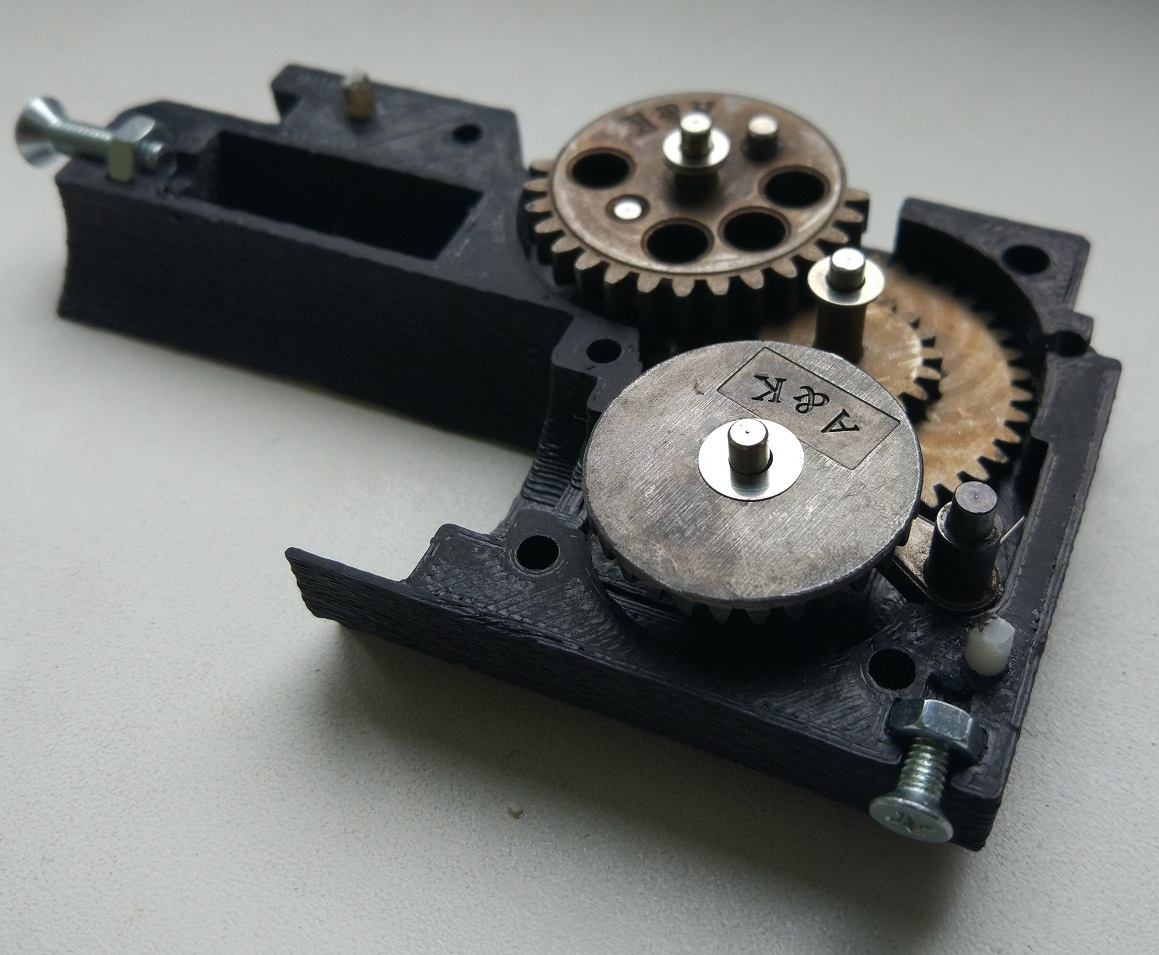

Montaje de la caja de engranajes durante las pruebas.

Montaje de la caja de engranajes durante las pruebas.A una velocidad de 100 m / s, el salto hace girar las bolas con éxito, la distancia de vuelo de 0.28 bolas, aunque lenta, supera los 50 m (tiro en un campo de tiro deportivo abierto, metros reales). En el ensamblaje actual, la precisión es escasa, pero lo más probable es que esto se deba al hecho de que las bandas elásticas que tengo son bastante viejas (durante los últimos 8 años no he comprado piezas nuevas, hay muchas en casa).

Cabe señalar que esta vez, no solo los archivos STL, sino también el código fuente de Solidworks se publican en acceso abierto. Traté de seguir ciertos estándares para nombrar los elementos de los dibujos y dejar los detalles lo más claros posible. Además, seleccioné las tolerancias de las partes para que encajen sin el trabajo minucioso de un archivo. Las cajas de cambios tuvieron que imprimir 10 piezas, hasta que la calidad comenzó a adaptarse a mí.

Imprimí algunos detalles de plástico de colores para enfatizar los controles y la solución estética en general. Como resultado, la unidad comenzó a verse así:

Tipo de unidad terminadaFuentes publicadas en thingiverse

Tipo de unidad terminadaFuentes publicadas en thingiverse .

El modelo se presentó desde mediados hasta fines de 2018. En este momento, el nodo raíz del modelo tiene más de 25 mil vistas y 4.5 mil descargas, espero que sea útil para los entusiastas para la repetición o actualización.

Cuando haya tiempo para un pasatiempo, planeo agregar instrucciones de ensamblaje más detalladas, tal vez intente ensamblar la unidad desde las partes frente a la cámara. La versión básica requiere una llave electrónica y solo fuego automático. Existe un prototipo funcional de un corte electrónico de una sola lámpara según la intensidad actual y el tiempo de funcionamiento mediante un sistema de monitoreo de batería. Sin embargo, para esto tendrá que hacer un nuevo caso, un poco más grande. Existe la idea de intentar crear una cuenta de Patreon y diseñar opciones alternativas para la carcasa externa y la electrónica para los suscriptores. Estaré encantado de aconsejar sobre la organización de Patreon en los comentarios.

Gracias