Una de las ventajas importantes de la tecnología de impresión 3D con metales es la capacidad de crear un producto a partir de casi cualquier aleación. Además de los metales estándar, existe una amplia gama de aleaciones especiales: materiales únicos de alta tecnología que se producen para tareas específicas del cliente.

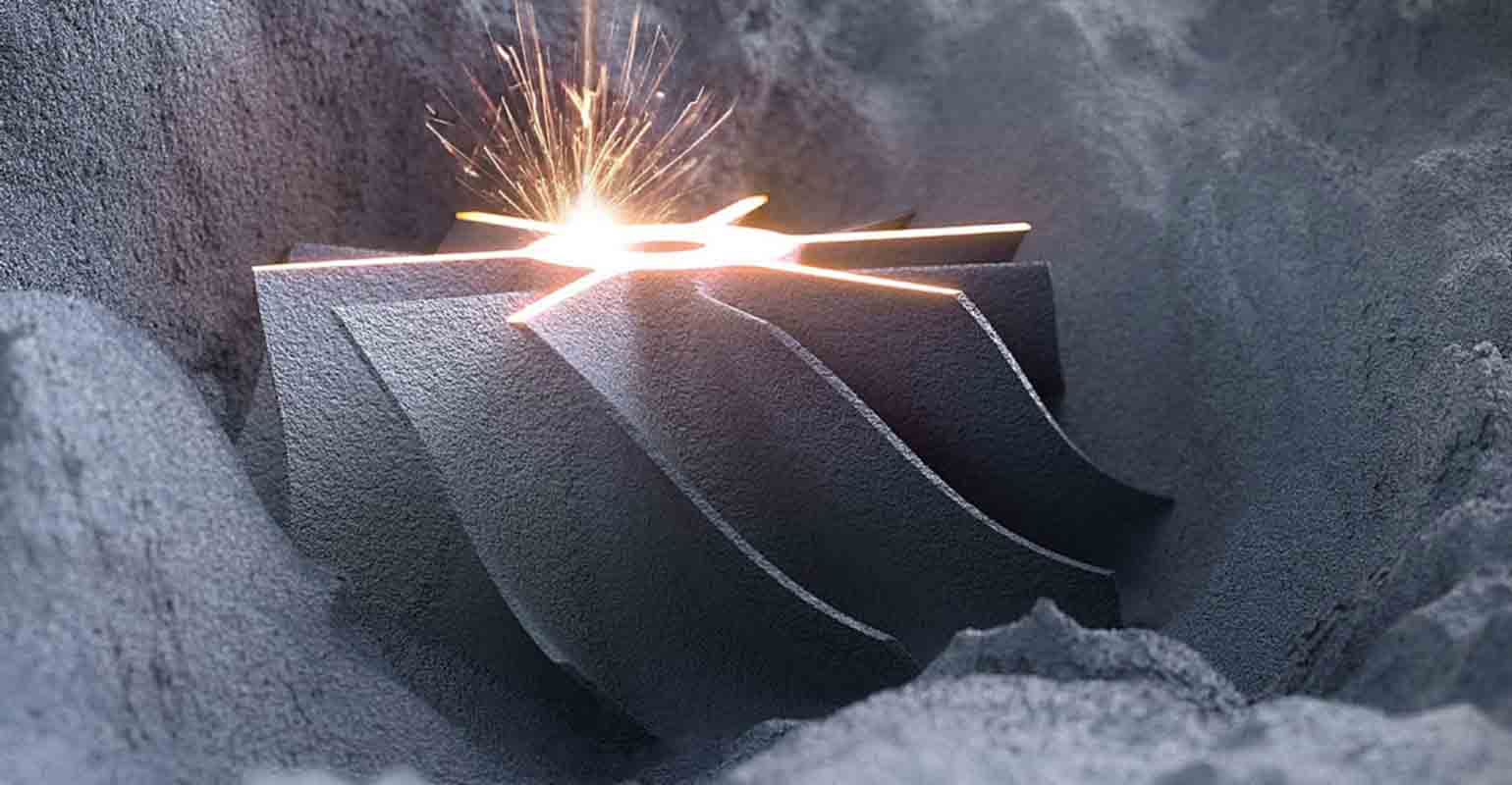

La tecnología de impresión 3D más avanzada y popular con metales es

la fusión selectiva por láser (SLM / DMP). Consiste en la fusión secuencial capa por capa de polvos metálicos utilizando radiación de alta potencia de un láser de iterbio.

La tecnología está patentada por los líderes de la industria 3D: SLM Solutions y 3D Systems. Dependiendo de su funcionalidad y tareas, las impresoras 3D de metal de estos fabricantes se pueden usar como máquinas de producción para la producción en serie y como unidades de laboratorio con configuraciones flexibles y la capacidad de cambiar rápidamente los materiales para la impresión 3D.

Equipo

Soluciones SLM (tecnología SLM): SLM 125, SLM 280, SLM 500, SLM 800;

Sistemas 3D (tecnología DMP): ProX DMP 100, ProX DMP 200, ProX DMP 300, ProX DMP 320, DMP 8500.

Las principales ventajas de la impresión 3D con metales:- alta densidad: 1.5 veces mayor que cuando se lanza;

- la capacidad de crear objetos en miniatura y geométricamente complejos y otras formas únicas en forma de estructuras biónicas cerradas;

- una amplia selección de aleaciones metálicas, tanto estándar como especiales;

- reducción de ciclos de producción y producción acelerada de productos terminados.

Ámbitos de aplicación:- industria aeroespacial;

- ingenieria mecanica;

- industria automotriz ;

- industria de petróleo y gas;

- Electrónica

- medicina

- industria alimentaria;

- Investigación y trabajo experimental en oficinas de diseño, centros científicos y educativos.

Tipos de metales utilizados en la fabricación aditiva.

Las tecnologías aditivas modernas implican el uso de una veintena de materiales probados y listos para usar, que incluyen aleaciones instrumentales, inoxidables, resistentes al calor, aleaciones de aluminio y titanio, cromo cobalto médico y titanio.

Dado que hay muchos metales, y cada uno de ellos tiene ciertas propiedades, un metal puede ser reemplazado por otro en función de problemas tecnológicos. Por ejemplo, si se debe usar una aleación de titanio en la cadena tecnológica, entonces el tecnólogo podrá elegir una de las muchas aleaciones de titanio con las propiedades que se necesitan para la producción de un producto en particular.

- Aleaciones inoxidables: 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

Esta categoría incluye aceros altamente aleados con un contenido de cromo de al menos 12%. El óxido de cromo forma una película resistente a la corrosión en la superficie del metal, que puede destruirse por daños mecánicos o medios químicos, pero se restaura como resultado de la reacción con el oxígeno. Las aleaciones a prueba de corrosión se utilizan en la fabricación de válvulas para prensas hidráulicas, válvulas para plantas de craqueo, muelles, equipos soldados que funcionan en entornos agresivos y productos utilizados a altas temperaturas (+ 550 ... 800 ° C). - Aleaciones de herramientas: 1.2343, 1.2367, 1.2709

El objetivo principal de las aleaciones de herramientas es la fabricación de varios tipos de herramientas (corte, medición, estampado, etc.), pestañas en moldes durante la deformación en caliente de aceros estructurales y aleaciones no ferrosas en la producción a gran escala, moldes para moldeo por inyección de aleaciones de aluminio, zinc y magnesio. . Estas aleaciones contienen al menos 0.7% de carbono y tienen mayor dureza, resistencia al desgaste, tenacidad, conductividad térmica y templabilidad. - Aleaciones de níquel: Inconel 625, Inconel 718

El níquel tiene la capacidad de disolver muchos otros metales en sí mismo, al tiempo que mantiene la ductilidad, por lo que hay muchas aleaciones de níquel. Por ejemplo, en combinación con el cromo, se usan ampliamente en motores de aviones, desde los cuales hacen palas de trabajo y boquilla, discos de rotor de turbina, piezas de la cámara de combustión , etc. Las más resistentes al calor son las aleaciones de fundición a base de níquel, que soportan temperaturas de hasta + 1100 ° C durante cientos y miles de horas a altas cargas estáticas y dinámicas. - Cromo Cobalto: CoCr

CoCr es una aleación de cobalto-cromo de alta calidad para modelos de fundición que cumple con los requisitos técnicos modernos. Debido a sus excelentes propiedades mecánicas, es ideal para la fabricación de cajas de geometría compleja en electrónica, producción de alimentos, aviones, cohetes e ingeniería mecánica, así como prótesis de cierre. - Metales no ferrosos: CuSn6

CuSn6 es una aleación de cobre y 6% de estaño, que tiene altas propiedades de conducción de calor y resistencia a la corrosión, y es ideal para crear sistemas de enfriamiento únicos. - Aleaciones de aluminio: AlSi12

Estas son las aleaciones de fundición más baratas. Sus ventajas incluyen alta resistencia a la corrosión, fluidez, conductividad eléctrica y térmica. En la industria, se utilizan, por regla general, para la fabricación de piezas de fundición de paredes delgadas de gran tamaño y forma compleja. - Aleaciones de titanio: Ti6Al4V, Ti6Al7Nb

Ti6Al4V es la aleación de titanio más común con excelentes propiedades mecánicas. Se considera la aleación de titanio más fuerte y resistente; se caracteriza por una complejidad de procesamiento particularmente alta. Tiene una densidad de 4500 kg / m³ y una resistencia a la tracción de más de 900 MPa. Ti6Al4V ofrece ventajas innegables en términos de reducción de peso en industrias como la aeroespacial, automotriz y de construcción naval. Estos metales se utilizan, en particular, en la fabricación de insertos en moldes, álabes de turbina, cámaras de combustión, así como productos diseñados para trabajar a altas temperaturas (hasta + 1100 ° C).

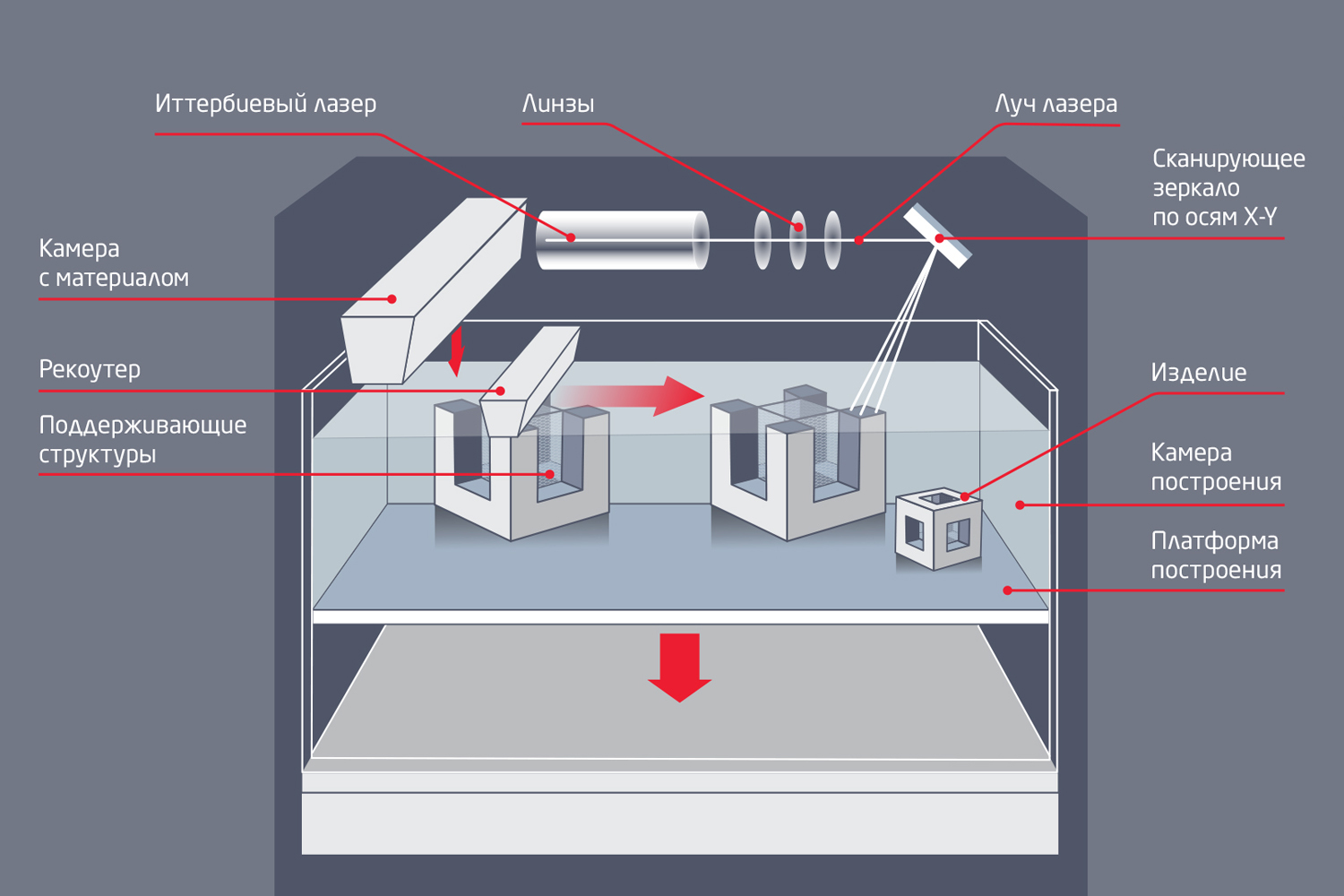

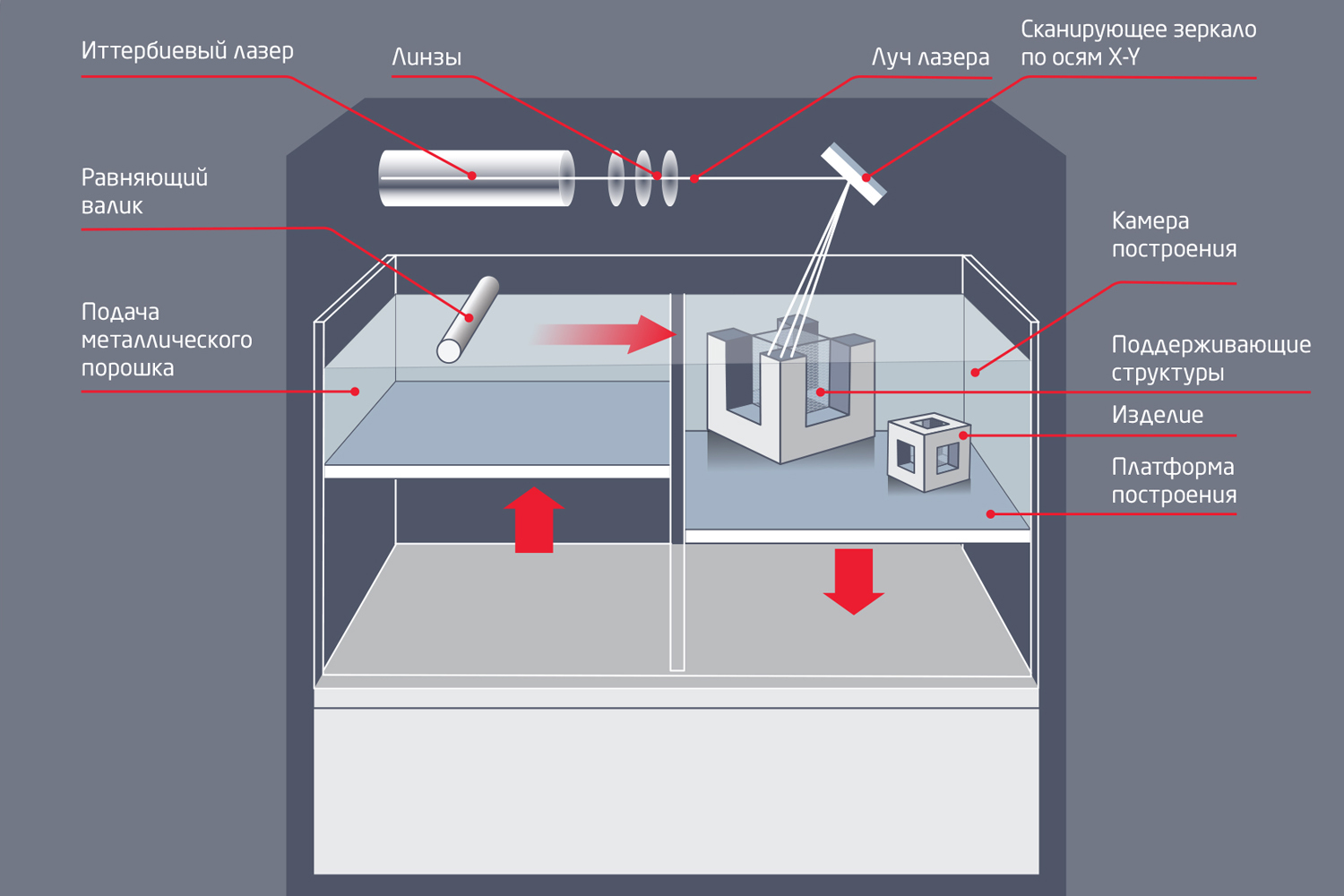

Diagramas de instalación para soluciones SLM (arriba) y sistemas 3D (abajo)

Diagramas de instalación para soluciones SLM (arriba) y sistemas 3D (abajo)Características de los polvos metálicos.

- El metal para plantas aditivas se produce en forma de gránulos esféricos finamente divididos con un tamaño de grano de 4 a 80 micras. Este indicador determina el grosor del objeto a cultivar en la planta aditiva. Al crear un polvo, se establece el tamaño y la composición del grano , ya que es necesario observar un cierto porcentaje de granos grandes y pequeños. De esta manera, se determina la fluidez del metal, que se verifica utilizando un dispositivo Hall (embudo con un orificio calibrado). Si el grano tiene una fracción demasiado pequeña, el metal no fluirá a través del embudo y, en consecuencia, se alimentará mal a la mesa de construcción, y esto afecta directamente la uniformidad de las capas obtenidas y la calidad del producto cultivado.

- Cada empresa que produce este tipo de impresora 3D tiene sus propios requisitos de flujo , según el principio de aplicar el material a la plataforma de construcción. En las instalaciones aditivas de SLM Solutions (tecnología SLM), el metal se alimenta al escritorio desde arriba, desde un alimentador (cámara con material) y se transporta mediante un rekouter. En este caso, la fluidez es muy importante para que el polvo fluya desde el alimentador hacia el recaudador y las capas se apliquen correctamente. 3D Systems (tecnología DMP) utiliza un principio de funcionamiento ligeramente diferente: el contenedor con el polvo se eleva ligeramente, con la ayuda de un rodillo se transfiere a la mesa de construcción, luego se baja el contenedor. Debido a este diseño, los indicadores de flujo no son críticos (consulte los diagramas de diseño del producto en las figuras).

- Diferentes metales requieren diferentes tratamientos térmicos , y a veces se utilizan plataformas especialmente calentadas para esto. Durante el proceso de construcción, cuando el metal se funde, se genera una gran cantidad de calor, que debe eliminarse. El papel de los radiadores que eliminan el calor lo realizan los soportes utilizados en la construcción de productos. En algunos casos, la parte misma sin soportes está soldada al escritorio, como a un radiador.

- La estructura de los productos metálicos obtenidos de manera aditiva depende tanto de la tecnología de construcción como de la configuración del equipo. Los principales fabricantes lograron una densidad de metal de aproximadamente el 99,9% de la teórica. Junto con la fusión selectiva por láser, existen tecnologías menos eficientes, ya obsoletas, similares al método SLS, que proporcionan una densidad más baja.

- La estructura interna del metal es de grano fino. Si en el futuro vamos a compactar la pieza, es decir, afectarla físicamente, debemos tener en cuenta que es mucho más difícil comprimir un grano pequeño que uno grande. Pero al mismo tiempo, estamos muy cerca de rodar metal, es decir al metal que ya ha sido densificado. La densidad de los productos impresos en una impresora 3D es 10-15% menor que durante el alquiler, pero aproximadamente 50% mayor que la de los metales fundidos.

Consideraciones de seguridad para impresoras de metal 3D

Como saben, los metales que ingresan al cuerpo humano en dosis microscópicas son útiles. En dosis macro, conllevan un riesgo para la salud: es muy fácil obtener intoxicación por metales y, además, los polvos son explosivos. Cuando la dispersión del polvo es de 4 micras, penetra a través de los poros de la piel, el sistema respiratorio, la visión, etc. En este sentido, cuando trabaje en impresoras 3D de metal, debe seguir estrictamente las precauciones de seguridad. Para esto, se proporciona ropa de trabajo protectora: un traje, guantes y zapatos. Las máquinas de aditivos, por regla general, están equipadas con una aspiradora para eliminar el polvo principal, sin embargo, incluso después de su uso, queda algo de suspensión de metales.

Los fabricantes se esfuerzan por mejorar las condiciones de seguridad, y ahora hay una tendencia a crear los llamados ciclos cerrados en la fabricación aditiva, es decir. habitaciones completamente estrechas, más allá de las cuales el polvo no cae. El operador trabaja con ropa especial, que luego se elimina.

Potencial de impresión en metal 3D

Entonces, descubrimos que las tecnologías modernas permiten obtener polvo para impresión 3D con metal con ciertas propiedades para resolver problemas de producción específicos. Y dado que se puede rociar casi cualquier metal, la gama de materiales metálicos para impresoras 3D es extremadamente amplia.

Los logros de la metalurgia se implementan completamente en la fabricación aditiva, lo que permite el uso de

aleaciones únicas para la fabricación de productos geométricamente complejos de mayor precisión, densidad y repetibilidad. Al mismo tiempo, la introducción de plantas de aditivos metálicos también tiene factores limitantes, el principal de los cuales es el alto costo de los polvos.

La impresión 3D con metales tiene un gran potencial para aumentar la eficiencia de producción en muchas industrias y es utilizada por un número creciente de empresas y organizaciones de investigación. Un ejemplo para la industria global lo muestran líderes de la industria como

General Electric , Airbus, Boeing, Michelin, que ya han pasado de la fabricación de productos metálicos individuales a la fabricación aditiva en serie.