Soporte en forma de S: elemento del mecanismo ejecutivo del sistema para aumentar la fuerza de elevación de un avión

Soporte en forma de S: elemento del mecanismo ejecutivo del sistema para aumentar la fuerza de elevación de un aviónASCO Industries y SLM Solutions, un proyecto de optimización y fabricación aditiva para un componente estructural de una aeronave, ha demostrado una vez más la efectividad de

la tecnología

selectiva de fusión por láser . La nueva solución nos permitió mejorar el diseño y reducir la masa de la pieza, así como reducir el tiempo total de ensamblaje y mecanizado.

Sobre ASCO Industries nv

ASCO es una empresa aeroespacial belga con sede en Bruselas. Es un líder mundial reconocido en el desarrollo de mecanismos para impulsar listones (en el borde delantero del ala) y aletas (en el borde posterior del ala), así como para mecanizar

aceros de alta resistencia, titanio y aleaciones de aluminio . ASCO también es reconocido por su amplia gama de capacidades de fabricación y ensamblaje para crear soluciones altamente precisas y rentables para chasis de aeronaves y componentes estructurales como marcos de fuselaje y soportes de motor.

Elemento estructural del mecanismo de accionamiento del escudo Kruger.

El soporte en forma de S considerado es un elemento estructural del mecanismo de accionamiento del escudo Kruger desarrollado por ASCO como parte del proyecto AFLoNext. Se cree que los escudos de Kruger pueden reemplazar efectivamente los listones en el borde de ataque de las alas en plataformas futuras con un flujo laminar alrededor del ala.

El soporte sirve como una bisagra que conecta el escudo Kruger a un borde de ataque fijo. Su forma elegante es el resultado de estrictos requisitos para la distribución del espacio y las altas cargas en la superficie del asiento. El diseño inicial implicó mecanizar el soporte por ASCO. La versión mecanizada está hecha de acero inoxidable de alta resistencia y pesa 2005. El interés en este elemento se debe al hecho de que en su forma original requiere un mecanizado complejo y tiene una tasa de utilización de material pobre.

Solución encontrada: fusión selectiva con láser

ASCO y SLM Solutions han implementado un proyecto de optimización conjunta para obtener el mejor diseño de soporte en S nuevo. Los ingenieros de SLM Solutions participaron en la evaluación de las diversas etapas de diseño para aumentar la capacidad de fabricación. El uso de la

tecnología SLM (instalación con dos láseres) permitió reducir el tiempo de fabricación de 82 a 48 horas. SLM Solutions pudo establecer con éxito el proceso teniendo en cuenta las tensiones operativas de la estructura y las propiedades de transferencia de calor de las piezas grandes de titanio.

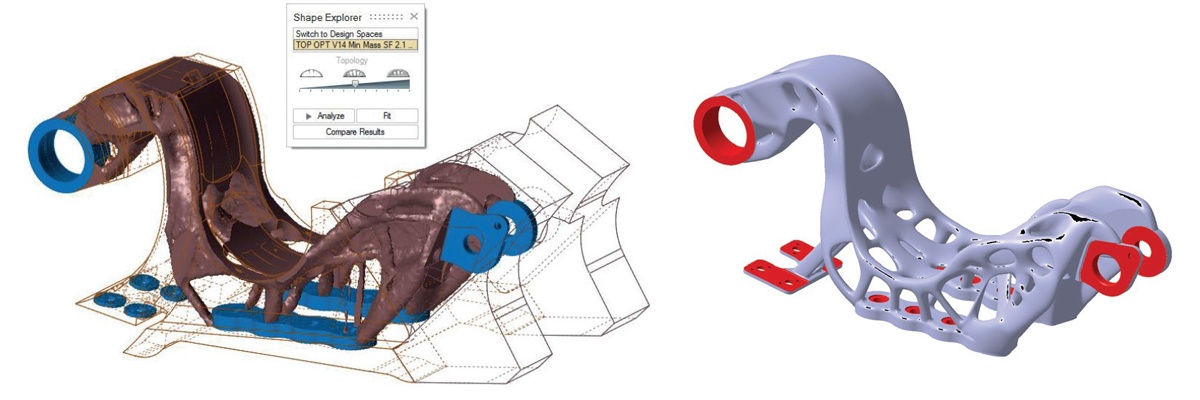

Optimización del diseño del soporte

Dado que la impresión de un elemento diseñado para el mecanizado ofrece pocas ventajas adicionales, el diseño del soporte en forma de S se rediseñó para la fabricación aditiva mediante

optimización topológica . Su objetivo era minimizar el peso manteniendo la fuerza necesaria para soportar las cargas aerodinámicas especificadas en el proyecto AFLoNext. Además, otros dos elementos se integraron en el soporte. La masa del soporte después de la optimización es de 1416 g (la unidad original pesaba 2050 g), lo que significa una reducción del 31% en el peso y una reducción en el tiempo total de montaje.

Aumentar la utilización del material.

La tasa de utilización del material de la versión mecanizada fue de aproximadamente 17, y para una parte impresa en una instalación aditiva de SLM Solutions, este indicador disminuyó a 1,5 (teniendo en cuenta los soportes extraíbles y una pequeña cantidad de material adicional eliminado durante el procesamiento posterior de superficies con requisitos de alta precisión) )

Reducción del tiempo de mecanizado.

El tiempo de mecanizado anterior, a partir de la pieza de trabajo inicial, fue de aproximadamente 4,5 horas. Usando la tecnología de fusión láser selectiva, solo se necesitan procesar algunas superficies, que se resaltan en rojo en la figura en la parte superior derecha.

El resultado del proyecto de impresión en metal 3D.

- 31% de reducción de peso y reducción general del tiempo de montaje.

- Combinando tres partes en una.

- La disminución en la utilización del material de 17 a 1.5.

- Reducción significativa en el tiempo de mecanizado.

- Reduzca el tiempo de producción en un 42% a 24 horas / parte utilizando la impresora SLM 280 Twin (en comparación con una impresora de láser único).