En el artículo anterior, " Cruzando el erizo y el erizo ... ", probamos la aplicabilidad de los métodos para ajustar los sistemas de control automático a modelos "reales". En este artículo, intentaremos optimizar no el sistema de control, sino el objeto "físico" mismo.

Para ajustar los reguladores, hay una gran cantidad de herramientas, técnicas y optimización de las leyes de regulación. Si utilizamos herramientas de modelado (como Matlab Simulink), puede ver inmediatamente el proceso de control óptimo directamente "en vivo" en los gráficos. Surge la pregunta, si tenemos un método para optimizar los parámetros de un sistema de control, ¿es posible optimizar no los coeficientes PID del controlador, sino el objeto de control en sí? En otras palabras, no seleccione los reguladores para un sistema claramente fracasado, sino seleccione los parámetros del sistema mismo. De hecho, para un modelo de computadora, ¿cuáles son los coeficientes PID, cuáles son las dimensiones de la estructura? Estas son solo variables que se pueden cambiar.

Un poco de teoría de los dedos.

El clásico problema de optimización de control se presenta en la Figura 1.

Tenemos un modelo de objeto y un modelo regulador. Establecemos el efecto (opcionalmente paso a paso). Creamos una evaluación del proceso transitorio y, utilizando el bloque de optimización, configuramos uno o más parámetros del controlador para obtener la mejor estimación. (ver fig. 1).

Figura 1. El esquema clásico de optimización del regulador.Al modelar, nada nos impide cambiar no solo los parámetros de regulación, sino también los parámetros del modelo en sí. Luego, en el esquema de optimización, solo se agrega una flecha, que cambia los parámetros del modelo en sí (ver Fig. 2).

Figura 2. Optimización de los parámetros del objeto.Está claro que si el modelo se presenta en forma de funciones de transferencia lineal, este esquema funcionará muy bien y será posible seleccionar parámetros utilizando cualquier método de optimización. ¿Y si el modelo no es lineal, sino cercano a la vida?

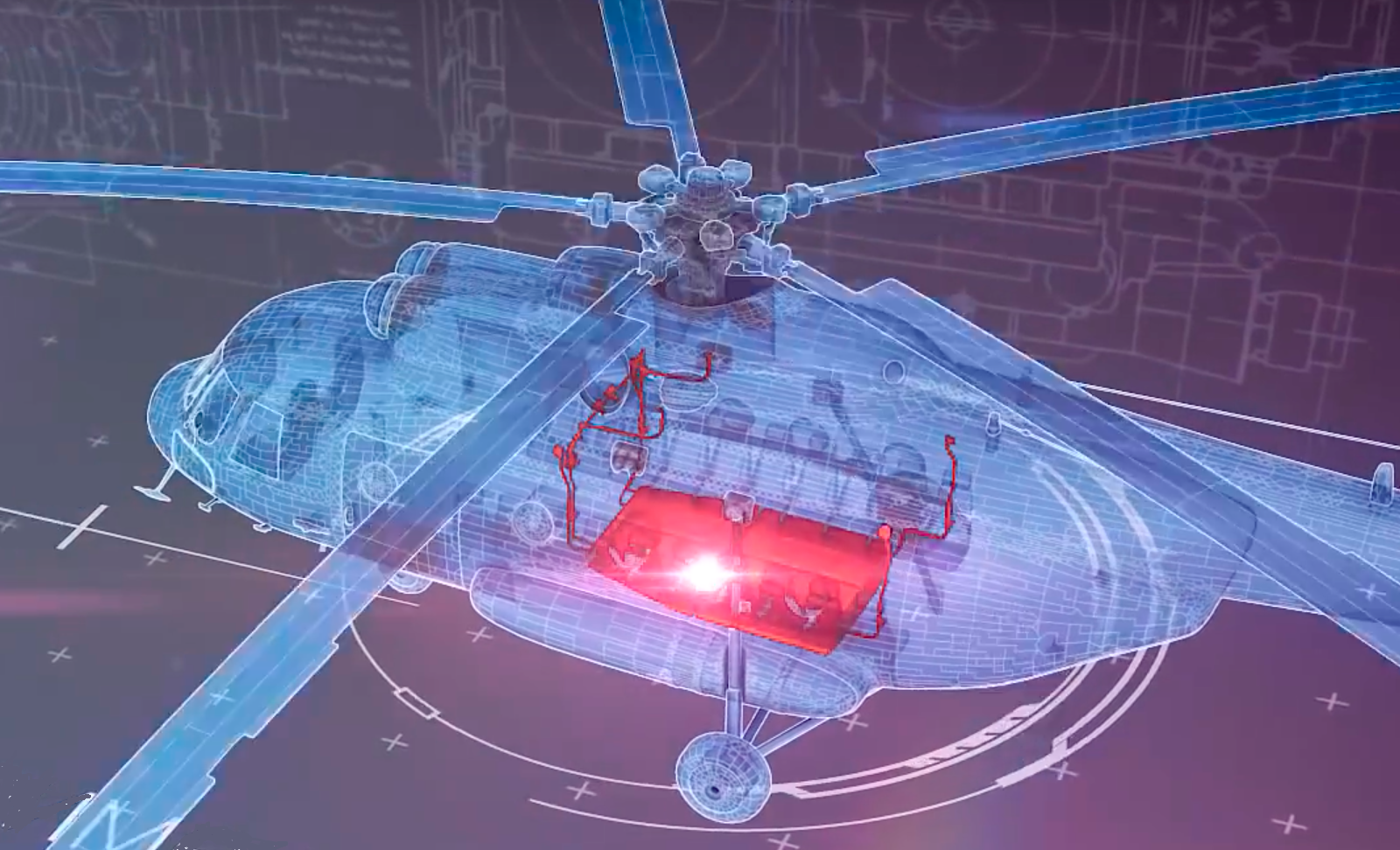

Y, como siempre, por casualidad, un modelo dinámico "real" de un sistema de suministro de combustible para helicópteros cayó en mis manos. Se decidió optimizarlo un poco.

Declaración del problema.

Hay varios tanques de helicópteros de varias configuraciones. El tamaño de los tanques, su configuración, así como el sistema de tuberías que conectan estos tanques, se obtuvieron como resultado del diseño del helicóptero. El diagrama del sistema se muestra en la Figura 3. Los tanques están interconectados por combustible y por gas inerte.

Figura 3. Modelo del sistema de combustible del helicóptero.Los diámetros de las tuberías pueden ser de 10 a 70 mm. Objetivo: seleccionar el diámetro de las tuberías 1, 2, 3, 4, 5, 6, para garantizar el llenado uniforme de los tanques de una fuente. Dado que los tanques resultaron ser diferentes como resultado del diseño del helicóptero y las rutas asimétricas de la tubería, así como también de un sistema de gas inerte, tenemos la tarea de seleccionar diámetros para un caudal dado en cada tanque.

Considere varias formas de resolver el problema:

Selección de diámetro con un simple ajustador.

Como se mencionó anteriormente, para un modelo de computadora, todas estas divisiones en un sistema de control y un objeto de control son condicionales, porque ambas son variables en la memoria de la computadora, por lo que podemos conectar el controlador para que no actúe en el actuador, sino en diámetro de la tubería.

En la vida, esto es imposible, pero en el modelo, por favor. El esquema para el optimizador en este caso se parece al que se muestra en la Figura 4.

Figura 4. Selección de dimetros utilizando un regulador integral.Este modelo funciona así:

Las lecturas de los sensores de flujo en cada línea se comparan con los valores establecidos. La diferencia se alimenta a la entrada de un integrador vectorial con limitadores (6 integradores independientes). Si la diferencia es cero, entonces nada cambia a la salida del integrador; si la diferencia es mayor que cero, entonces el diámetro debe reducirse; si la diferencia es menor que cero, entonces el diámetro debe aumentarse. En los gráficos mostramos la desviación actual del flujo del conjunto en cada línea y los diámetros de las tuberías.

El coeficiente integrador determina la tasa de cambio de diámetro en el proceso de cálculo.

El integrador está limitado por los valores superior e inferior del diámetro de la tubería.

La posición inicial del integrador y, por lo tanto, el diámetro inicial de la tubería se toma igual a 10 mm. (0.01)

Los parámetros del integrador de vectores se muestran en la Figura 5.

Comenzamos el modelo y vemos el siguiente resultado: en 40 segundos, nuestro "regulador virtual" recogió los diámetros de las tuberías para que los costos fueran iguales a los establecidos.

Figura 6. Variación de costos.Figura 7. Selección de diámetros.El gráfico muestra que las fluctuaciones más grandes y un tiempo de asentamiento más largo corresponden a los dos primeros diámetros. Si cambia el coeficiente de integración de -1 a -0.5, el ajuste es aún más rápido. En solo 4 segundos, los costos se establecen en el valor deseado. Ver fig. 8)

Figura 8. Desviaciones de gastos del conjunto en Ki = -0.5.Ventajas de la optimización por parte del regulador:

- Simplicidad y claridad.

- La velocidad de optimización está determinada por la velocidad de cálculo dinámico del modelo.

Desventajas de la optimización por parte del regulador:

- Solo se puede usar si existe una relación inequívoca y obvia entre los parámetros medidos y los variables. Como en nuestro ejemplo, un diámetro mayor es un gasto mayor.

- Los controles adicionales pueden causar fluctuaciones en el sistema. Por ejemplo, en nuestro caso, si el coeficiente integrador se toma igual a - 2, entonces el sistema pasa al modo de vibración (ver Fig. 9).

Figura 9. Desviaciones de costos del conjunto cuando Ki = - 2.Selección de parámetros por el bloque de optimización.

Cuando no tenemos una conexión obvia entre los parámetros medidos y es difícil determinar el impacto, es necesario usar bloques de optimización especiales. En nuestro caso, el esquema no cambiará mucho. Como criterio de optimización, utilizamos el módulo de la desviación de los gastos de los dados, y luego en el diagrama en lugar del integrador aparece un bloque de optimización. El esquema general de optimización se verá como se muestra en la Figura 10.

Figura 10. Diagrama para seleccionar diámetros utilizando el bloque de optimización.Este modelo funciona así:

Las lecturas de los sensores de flujo en cada línea se comparan con los valores establecidos. Usando el bloque de módulo, el vector de desviación se convierte en un vector de desviación absoluta.

Por lo tanto, el criterio de optimización se vuelve igual a cero desviaciones. Bueno, los diámetros de las tuberías actúan como parámetros ajustables.

La optimización puede funcionar en dos modos:

- Optimización de transición completa. Cuando, para calcular el criterio de optimización, necesita realizar una simulación completa de todo el proceso.

- Optimización sobre la marcha. Cuando el criterio de optimización se calcula después de un cierto paso de tiempo.

La optimización de la transición completa requiere muchas repeticiones y lleva mucho tiempo, así que vamos a detenernos en la optimización sobre la marcha. Por defecto, la optimización se realiza una vez por segundo. La configuración del bloque de optimización se muestra en la Figura 11.

Figura 11. Configuración del bloque de optimización.Inicie el cálculo y mire el resultado. Durante 70 segundos del proceso, la optimización falló. Aunque, a juzgar por el calendario, hay una convergencia gradual. ver foto 12)

Figura 12. Optimización de la desviación de costos con un período de 1 seg.Parece que si calcula los parámetros óptimos con más frecuencia, puede tomar una decisión rápidamente. Para elegir la frecuencia de optimización, es necesario tener en cuenta el retraso en la respuesta del sistema en el modo de cálculo dinámico. Después de cambiar el diámetro, debe pasar un tiempo antes de que estos cambios afecten a los parámetros medidos. Si observa el gráfico de los cambios en la velocidad de flujo en un rango de tiempo más estrecho (vea la Fig. 13), puede ver que después de cambiar el diámetro, se establece una nueva velocidad de flujo en aproximadamente 0.5 segundos.

Figura 13. Optimización de la desviación de costos con un período de 1 seg.Reduzca la frecuencia de análisis de 1 a 0.5 segundos. Por lo tanto, durante el mismo tiempo, el número de cálculos aumentará en 2 veces. Como resultado, es posible optimizar los diámetros de las tuberías en 70 segundos de un proceso dinámico. El gráfico 14 muestra que el método de optimización funciona. Y la desviación de gastos tiende a cero.

Figura 14. Desviaciones de optimización de gastos con un período de 0.5 seg.Figura 15. Extracción de diámetros por optimización.Conclusión

Un experimento con un modelo detallado de combustible físico demostró que puede utilizar los métodos de la teoría del control automático, no solo para ajustar y optimizar los sistemas de control, sino también para optimizar los parámetros físicos del modelo.