Una de las principales ventajas de la fabricación aditiva es la posibilidad de una

personalización real

de las piezas. Esta tecnología es adecuada para la fabricación de implantes personalizados para pacientes en campos médicos como la cirugía craneofacial (SFC), donde se requieren un tamaño, forma y propiedades mecánicas óptimas.

- Objetivo: demostrar que el modelado puede ayudar a elegir la orientación y configuración correctas de la estructura de soporte.

- Solución: cree tres configuraciones diferentes de soporte de piezas y compárelas

- Software utilizado: Materialize Magics

- Método: modelado y comparación de deformaciones de configuraciones de soporte de piezas finales

- Sector industrial: salud

Problemas de impresión 3D de implantes faciales craneofaciales

Implante maxilofacial individual

Implante maxilofacial individual Efecto de primavera

Efecto de primaveraEl proceso de fabricación de implantes para HHF causa muchas dificultades. Si los implantes no se procesan térmicamente, generalmente están sujetos al llamado efecto de "resorte" en algunas configuraciones debido a tensiones residuales. Este efecto provoca deformaciones significativas de la estructura final, como resultado de lo cual el implante puede no ser adecuado para el paciente. La gravedad del efecto de resorte depende de la orientación de la pieza y

la configuración del soporte . Sin embargo, la selección de la configuración correcta es un proceso complejo y lento.

En este ejemplo, examinamos las diversas configuraciones de soporte para piezas de implantes individuales para cirugía craneofacial y determinamos qué configuración se ve menos afectada por el resorte y, por lo tanto, es más adecuada para

la fabricación aditiva . Hacemos esto simulando la deformación usando un método de autoesfuerzo * bien calibrado y comparando las deformaciones finales de los productos después de quitar el soporte. Para confirmar los resultados de la simulación, realizamos una comparación adicional con las configuraciones fabricadas.

Modelando una plataforma completa en tres minutos

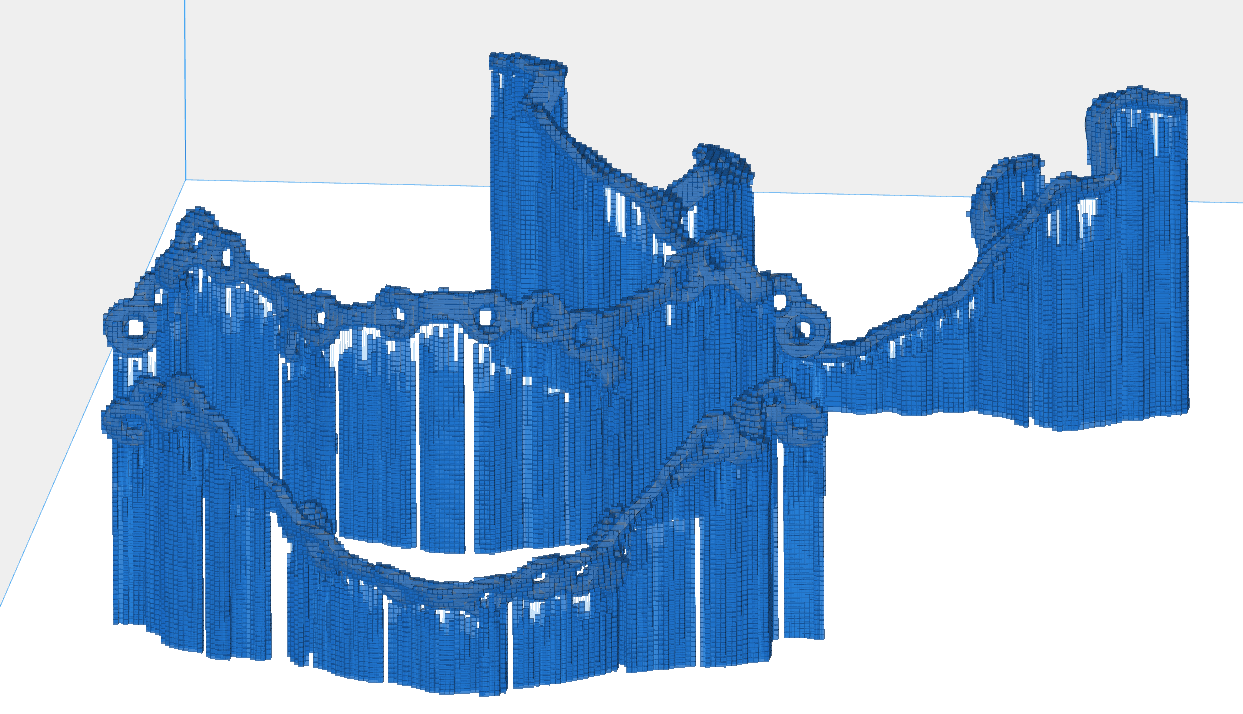

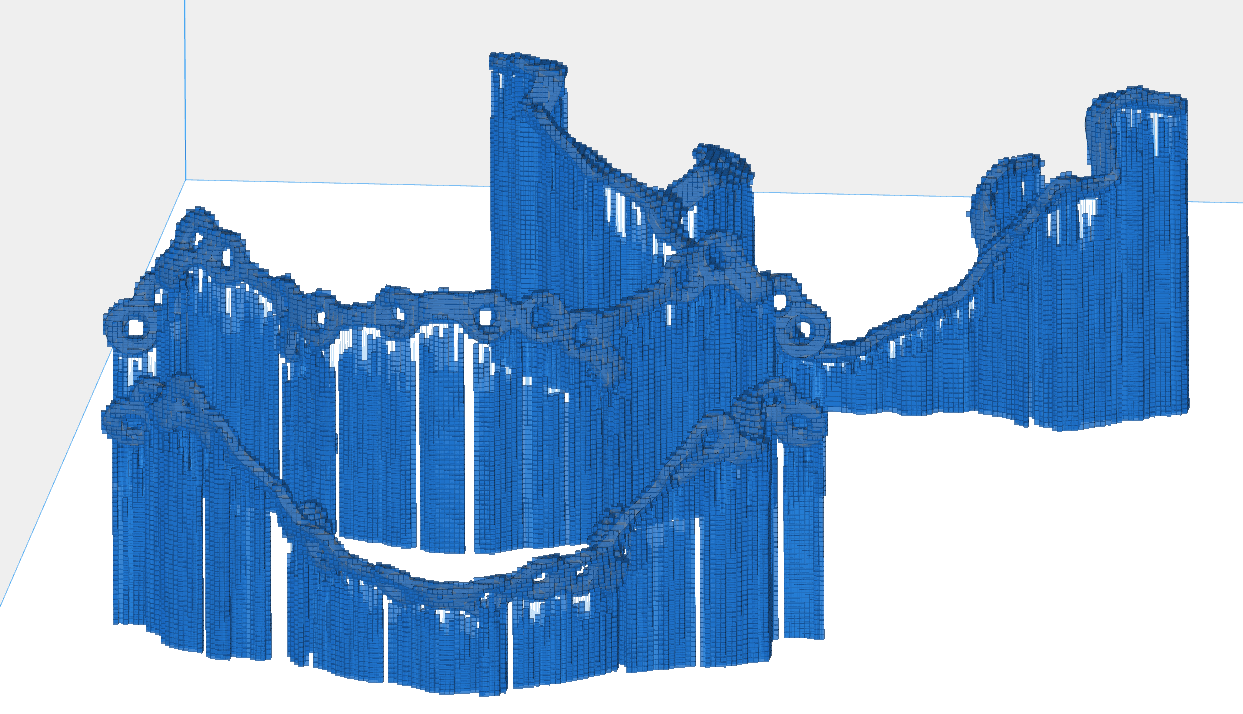

Visualización del Paso 2: Voxelización de tres orientaciones de partes diferentes

Visualización del Paso 2: Voxelización de tres orientaciones de partes diferentesEl modelado es una herramienta poderosa para minimizar las sesiones de impresión fallidas. Proporciona información valiosa sobre cómo colocar (o no colocar) soporte o segmentos críticos. Veamos el flujo de trabajo de modelado.

- Obtención de geometría CAD de la pieza y configuraciones de soporte.

- Voxelización de la geometría de la pieza y verificación de estructuras de soporte en condiciones de contorno.

- Modelado de construcción capa por capa utilizando el método de tensiones intrínsecas.

- Interpolación de resultados de vóxel a la geometría CAD original.

Decidimos centrarnos en la velocidad de modelado, por lo que la voxelización de piezas tiene un grano bastante grande. Nuestro objetivo no era simular la distorsión exacta de ninguna configuración, sino determinar cuál de las configuraciones está sujeta a la distorsión menos cualitativa. En solo tres minutos, simulamos una plataforma voxelizada completa.

Evaluación de los resultados.

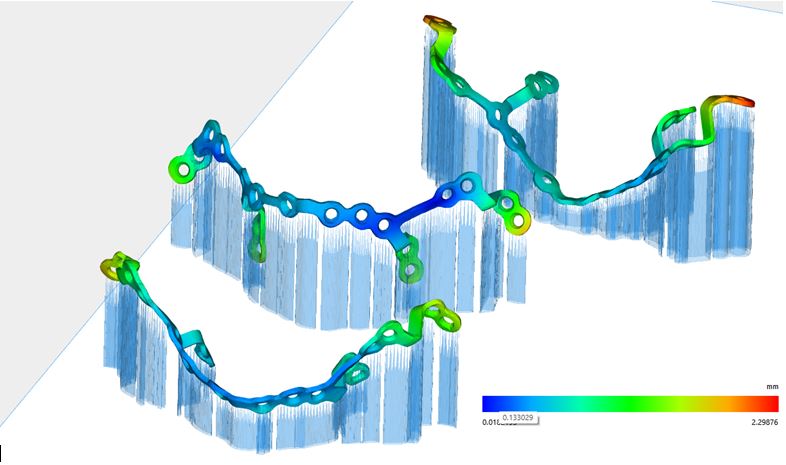

Modelado de deformación después de la separación del soporte.

Modelado de deformación después de la separación del soporte.Para simular y ver los resultados, se utilizó el módulo de software

Magics Simulation. La carga selectiva de los datos de modelado más relevantes en Magics ha mejorado el proceso de selección para una orientación óptima. La figura siguiente muestra tres configuraciones diferentes de soportes de piezas (transparentes) y deformaciones simuladas del implante después de la separación del soporte. Como puede ver en la imagen, la configuración de soporte de la pieza con la menor deformación está en el medio. No contiene zonas rojas y amarillas.

Para confirmar los resultados de la simulación, comparamos las desviaciones en el diseño de las partes deformadas de la geometría CAD original para las partes simuladas e impresas. Como se puede ver a continuación, los diseños simulados e impresos tienen el mismo patrón de desviación. La configuración superior contiene la desviación geométrica más grande de la geometría CAD original, y el promedio contiene la desviación más pequeña.

Comparación de deformaciones simuladas y estructuras impresas con la geometría original.

Comparación de deformaciones simuladas y estructuras impresas con la geometría original.Encontrar la cepa más pequeña

En este ejemplo, utilizamos el modelado de elementos finitos para predecir rápidamente las deformaciones globales de tres configuraciones diferentes de piezas de soporte de implante craneofacial-maxilofacial. La voxelización aproximada permitió modelar y obtener datos rápidamente sobre las tendencias cualitativas de la deformación. Las muestras de prueba reales impresas en una impresora 3D confirmaron que de las tres configuraciones propuestas en este estudio, la media sufrió la menor deformación después de

quitar la estructura de soporte .

Por lo tanto, el segundo modelo también confirma que la capacidad predictiva del modelado es una herramienta valiosa para los ingenieros de fabricación aditiva. Utilizando el módulo de simulación Magics, pueden evaluar sus diseños antes de la etapa de fabricación, lo que les permite encontrar la orientación óptima de las piezas y la configuración de soporte.

Tenga en cuenta que Materialise Magics no es un software médico. El usuario es responsable de aprobar el proceso de producción y el producto para su uso como dispositivo médico. Los implantes ortognáticos materializados están protegidos por las patentes EP 2398411, US 8,784,456, US 9,247,972, US 9,339,279. Otras patentes pendientes.

* El método de tensiones internas (ISM) es un procedimiento de modelado adaptado en base a la simulación de soldadura para predecir tensiones residuales y deformaciones en el proceso de producción aditiva. ISM simplifica el proceso termomecánico complejo y laborioso de la fabricación aditiva a un análisis cuasiestático simple, lo que le permite modelar de manera rápida y precisa componentes aditivos complejos.Traducción del inglés. El artículo original está aquí .