La empresa Voronezhstalmost (anteriormente la fábrica de puentes Voronezh) fue fundada en 1948 y es una empresa rusa líder en la producción de estructuras metálicas para puentes de cualquier tipo, tamaño y complejidad. Las instalaciones de producción de la planta y los equipos disponibles permiten producir hasta 55 mil toneladas de

estructuras metálicas por año; más de 1800 trabajadores e ingenieros trabajan en la empresa. La empresa utiliza ampliamente la tecnología informática en su trabajo, el sistema de gestión de calidad y la producción de soldadura están certificados de acuerdo con las normas internacionales.

Tareas de producción

Voronezhstalmost produce elementos individuales de puentes, tramos de edificios que se envían al sitio donde los constructores realizan la construcción. En la fabricación de dichos elementos, es necesario asegurarse de que todas las dimensiones se mantengan con precisión, que no haya distorsiones y que el montaje se realice de manera eficiente, de modo que no aparezcan problemas durante la instalación antes de enviarlo al cliente.

Principio de funcionamiento clásico

Hasta hace poco, dicho control se llevaba a cabo en un área abierta en el territorio de la planta. Los trabajadores hicieron el ensamblaje de control: montaron en lugares separados difíciles y cuestionables, después de lo cual los ingenieros midieron todas las estructuras para cumplir con la tarea técnica. Si se encontraron inconsistencias, se localizaron sus causas y se enviaron elementos estructurales problemáticos para su revisión.

"Este proceso fue largo y complicado", dice Idayat Kuliev, tecnólogo jefe de Voronezhstalmost. - A pesar del hecho de que recolectamos solo ciertas partes de las estructuras, incluso tenían dimensiones impresionantes y requerían costos significativos de tiempo y mano de obra para su construcción. "Necesitábamos una solución que nos permitiera cambiar el ensamblaje de control al modo virtual, y que fuera posible verificar las inconsistencias en la computadora sin instalación física".

Primero, la compañía adquirió una estación total: un instrumento geodésico electrónico de la clase de teodolito, diseñado para medir distancias. "Nos permitió determinar la distancia entre los puntos", dice Idayat Kuliev. "Todavía estamos tomando algunas medidas con él, pero la práctica ha demostrado que el ensamblaje de control después de tales mediciones no siempre es exitoso, ya que hay muchos datos sobre distancias, están dispersos y aumenta el riesgo de errores en los cálculos".

Se hizo evidente que se requería una solución más perfecta, que permitiera tomar todos los datos necesarios sobre los puntos de control a la vez y transferir el modelo del elemento necesario al

software para el ensamblaje de control virtual.

Escáner láser 3D Surphaser 25HSX

Escáner láser 3D Surphaser 25HSXNuevo principio de trabajo con Surphaser 25HSX

Esta solución fue el

escáner láser Surphaser 25HSX

3D . Este dispositivo implementa el método de fase para determinar la distancia, debido a lo cual se logra una alta velocidad de escaneo (hasta 1.2 millones de puntos por segundo). Los escáneres Surphaser están especialmente preparados para resolver los problemas de análisis y

control de parámetros geométricos de objetos grandes de forma compleja, que cumple totalmente con los requisitos de la empresa Voronezhstalmost.

La inclusión de un escáner láser tridimensional en el proceso nos permitió abandonar por completo el conjunto de control a gran escala. Ahora los elementos del puente (como, por ejemplo, bloques de quince metros de 3.5 metros de ancho y alto) se escanean directamente en el taller. Las nubes de puntos resultantes se verifican para el cumplimiento del modelo en el software de diseño. En el modelo virtual, los defectos, la falta de coincidencia de los puntos de control, las desviaciones de los datos de dibujo son visibles de inmediato. Si se detectan, el artículo se envía para su revisión.

"Los bloques de construcción se escanean desde varias posiciones", dice Yevgeny Kuprin, jefe de la oficina de diseño de la planta. "La encuesta resultante se cose utilizando el programa

Geomagic Studio, recortada, limpiada de datos" basura ", escalada y convertida a la cuadrícula de coordenadas XYZ". Las nubes recogidas y limpiadas de elementos estructurales individuales en una escala 1: 1 se superponen en Autodesk Revit en el modelo 3D del puente, que es proporcionado por el cliente. Esto permite no solo ver posibles deficiencias y verificar la convergencia, sino también tomar medidas para la fabricación de superposiciones.

"Los puentes están formados por cientos de elementos", dice Idayat Kuliev. - Con el ensamblaje de control a gran escala, no teníamos la capacidad física para recopilarlos todos para verificación, por lo que elegimos lugares difíciles donde los ingenieros tenían preocupaciones en términos de geometría. Ahora tenemos la oportunidad de llevar a cabo un ensamblaje de control virtual no solo de estos elementos complejos, sino también de toda la estructura ”. Al comienzo del uso del escáner, los especialistas de la compañía realizaron varios ensambles de control adicionales de estructuras ya probadas en un modelo virtual creado usando el escáner. No se identificaron nuevos defectos.

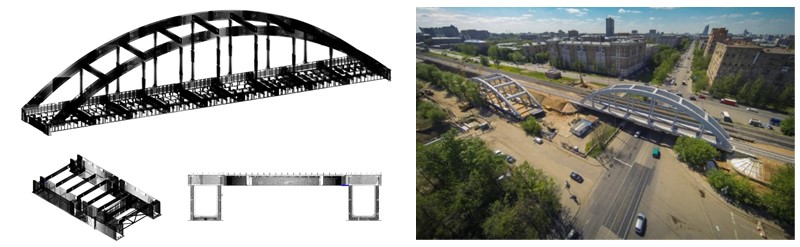

El modelo digital modificado en el software y el resultado práctico del proyecto.

El modelo digital modificado en el software y el resultado práctico del proyecto.Beneficios de usar un escáner 3D

"El ensamblaje de control a tiempo completo es un trabajo duro y largo", dice Idayat Kuliev. - Tres o cuatro personas recogen parte del puente en la calle, en cualquier clima, necesitan una grúa, un dispositivo de tracción, gatos, niveles y unos pocos días. Escanear también es una tarea difícil, lleva de dos a cuatro horas limpiar y preparar un elemento, pero este es el trabajo de un ingeniero en la oficina en la computadora ”.

El escaneo tridimensional reduce la probabilidad de errores relacionados con el factor humano. "Anteriormente, cuando realizamos el ensamblaje de control, elaboramos un protocolo en el que presentamos todas las desviaciones y deficiencias", dice Idayat Kuliev. - Luego se desmanteló el ensamblaje, se hicieron los cambios necesarios en los productos, pero a veces en la instalación se descubrió de repente que alguien había pasado por alto algo, se perdió algún tipo de error. Y el conjunto de control ya se ha desmontado, no hay nada que identifique la discrepancia, asegúrese de que este sea nuestro error. Ahora siempre tenemos un modelo listo para usar en nuestra computadora, podemos estudiar el problema y mostrárselo al cliente. Además, el porcentaje de detección de áreas problemáticas ha aumentado debido a la alta precisión del dispositivo y la capacidad de verificar todos los componentes de la estructura, y no solo los indicados por los ingenieros ".

"Recientemente cambiamos a esta tecnología", resume el experto, "y hasta que la hayamos dominado por completo, hay algo por lo que luchar. Sin embargo, ahora podemos decir con confianza que nos conviene completamente y definitivamente no vamos a volver al método de ensambles de control ".