En el marco de la cooperación con la Agencia Espacial Europea (ESA), 3D Systems, con la participación activa de su unidad de fabricación de piezas individuales, produce boquillas, cámaras de combustión y boquillas de expansión para motores satelitales de comunicación que funcionan con combustibles de dos componentes mediante

impresión de metal en 3D ( DMP) .

Línea de inyectores desarrollada en una impresora 3D de la serie DMP de 3D Systems

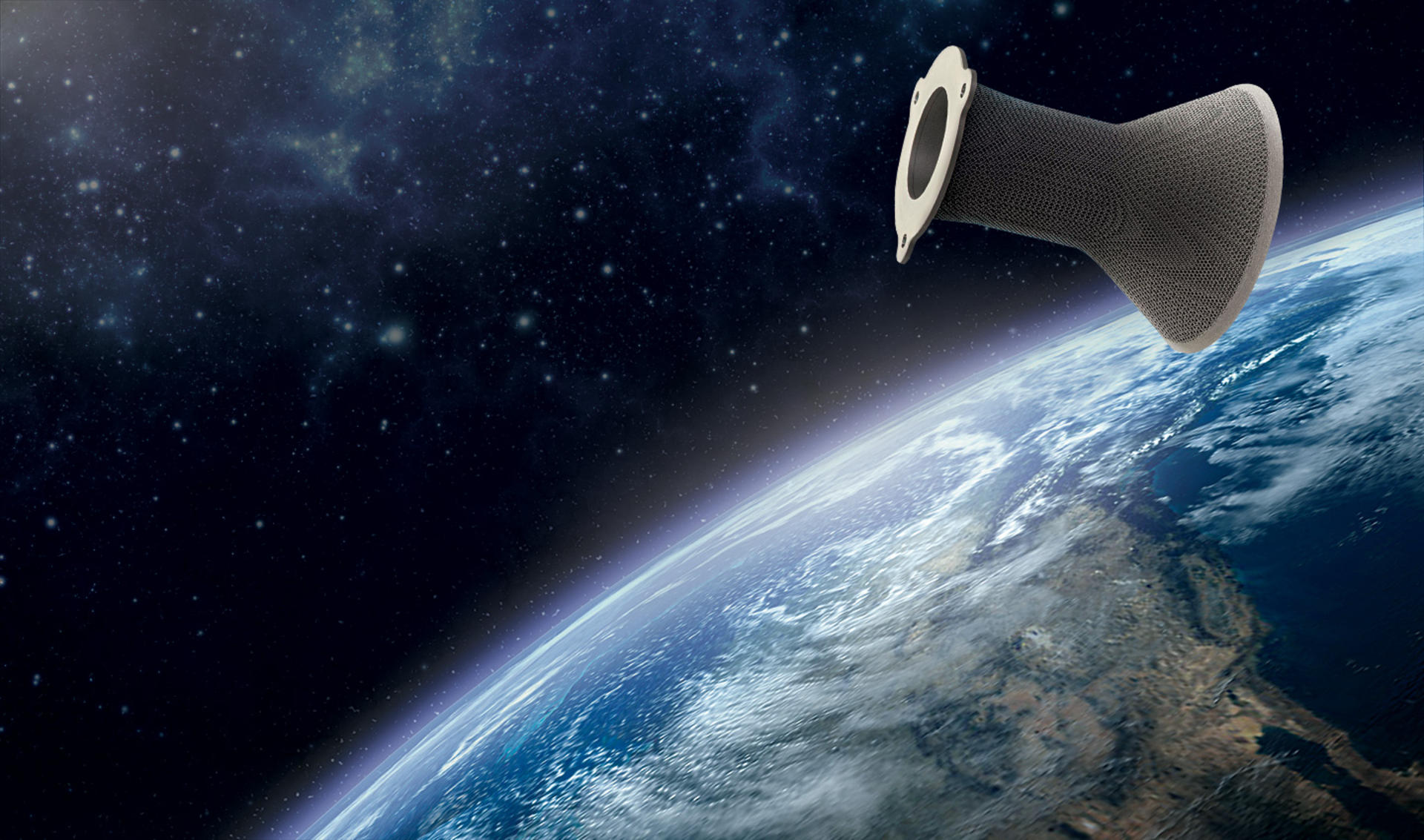

Línea de inyectores desarrollada en una impresora 3D de la serie DMP de 3D SystemsEstos detalles le dan a la ESA la oportunidad de evaluar el potencial de mejoras adicionales en las tecnologías de fabricación para las estructuras existentes. Además, los expertos de ESA y 3D Systems utilizan las capacidades de la tecnología DMP para desarrollar opciones de diseño con funciones compartidas para las partes antes mencionadas de motores satelitales. Es, por ejemplo, un diseño monolítico de la cámara de combustión, que incluye un recipiente a presión de pared delgada con una estructura de malla de refuerzo externa. La tecnología DMP le permite reducir el peso, simplificar el ensamblaje, acelerar la producción y realizar fácilmente cambios de diseño en las etapas posteriores del diseño. La colaboración con ESA está en línea con la estrategia de 3D Systems para presentar su conocimiento único para mejorar la tecnología de producción en las industrias espacial y aeroespacial.

Estado actual de la tecnología de impresión en metal 3D

Los satélites de comunicación son necesarios para la operación de Internet móvil y la comunicación financiera segura entre bancos, la transmisión directa de TV y la observación de la Tierra para el pronóstico del tiempo. Una de las tareas de la ESA es supervisar el desarrollo de tecnologías de fabricación de motores satelitales espaciales. Como parte de su propio programa financiado, ESA explora el estado actual de la tecnología de impresión de metales en 3D, evalúa su potencial y madurez a la luz de futuros desarrollos de motores.

El análisis de la imagen en rayos X con una resolución de 130 μm nos permite concluir que la tecnología DMP se puede utilizar de manera efectiva para la fabricación de boquillas.

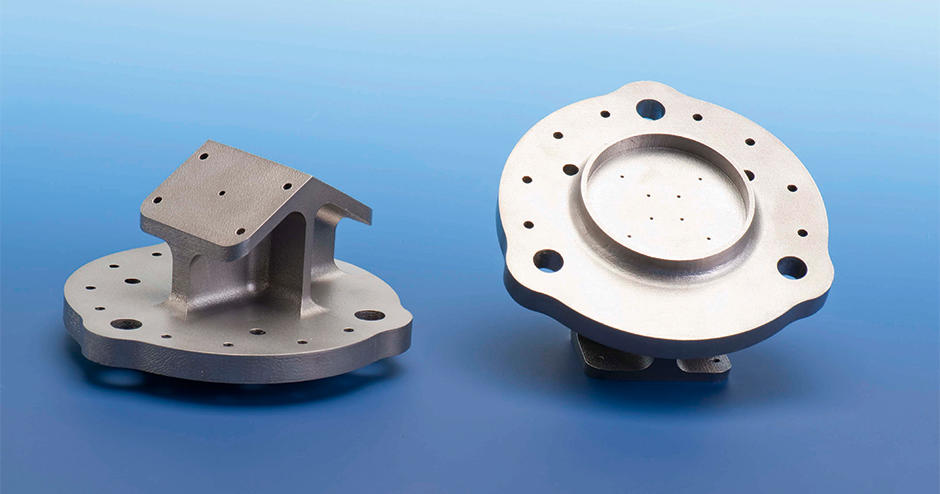

El análisis de la imagen en rayos X con una resolución de 130 μm nos permite concluir que la tecnología DMP se puede utilizar de manera efectiva para la fabricación de boquillas.Como parte de su programa de investigación, ESA seleccionó 3D Systems, dada su rica experiencia tecnológica y su nivel de atención al cliente. 3D Systems implementó las soluciones de diseño para tres partes críticas, así como sus alternativas utilizando la tecnología DMP.

En la boquilla del motor satelital hay una mezcla controlada de dos tipos de combustible, su ignición espontánea y combustión continua. En la cámara de combustión en forma de venturi, los productos gaseosos de la combustión reciben aceleración, colocando el satélite en la órbita deseada. La boquilla expansiva afecta las características del movimiento al actuar sobre el flujo de gas.

"La tecnología DMP proporciona la capacidad de fabricar una línea innovadora para optimizar el flujo desde la válvula de combustible a la cámara de combustión", dice Simon Hyde. La libertad de diseño inherente a este método permite a ESA reducir el número de piezas de boquilla de cinco (utilizando técnicas de fabricación tradicionales) a una. Además, se eliminan muchas juntas de sellado inseguras, lo que garantiza una inyección de combustible confiable y reduce significativamente el costo de fabricación y reduce los riesgos. 3D Systems logró crear estructuras homogéneas con una densidad relativa de hasta el 99.98%, lo que permitirá el uso de un número creciente de

metales y aleaciones , incluido el titanio.

Línea innovadora de boquillas

La tecnología de impresión de metal en 3D también es adecuada para el cálculo térmico de la boquilla, lo que evita que el calor se filtre hacia los asientos sensibles de las válvulas de combustible y hacia la propia nave espacial. La ausencia de restricciones en el acceso de la herramienta le permite cambiar el diseño del aislamiento térmico, controlando la conductividad térmica debido a la estructura de malla de refuerzo. Las piezas de la boquilla hechas de una aleación de titanio para aviones (Ti6Al4V) generalmente cumplen con los requisitos del sector espacial y del diseñador del motor de cohete para garantizar la calidad del producto.

Una línea innovadora hecha con tecnología de impresión de metal 3D optimiza el flujo de combustible entre la válvula y la cámara de combustión.

Simon Hyde, Agencia Espacial Europea

Separación de las funciones de la cámara de combustión.

Las cámaras de combustión de un motor satelital compacto generalmente consisten en una boquilla supersónica y la boquilla sale sin montar. Las reacciones de combustible terminan en una sección que se estrecha gradualmente, desde donde los productos gaseosos de la combustión a través del cuello entran en la sección supercrítica, donde se expanden a una velocidad supersónica. Las cámaras modernas están diseñadas para soportar cargas no operativas asociadas con el arranque: estas cargas transitorias son percibidas por las gruesas paredes de la cámara. Después de poner en órbita y con una carga de trabajo, las cámaras no necesitan paredes tan gruesas.

La separación de las funciones de la cámara de combustión entre las cargas de diseño que funcionan y las que no funcionan conduce a la necesidad de usar un marco de compresión que soporte una pared delgada

La separación de las funciones de la cámara de combustión entre las cargas de diseño que funcionan y las que no funcionan conduce a la necesidad de usar un marco de compresión que soporte una pared delgadaSegún Simon Hyde, la tecnología DMP le permite dividir las funciones de la cámara entre los modos de carga de trabajo y no trabajo. Una solución obvia es crear un marco de compresión hecho de nervios que soporten una pared delgada de la cámara de combustión y una brida de soldadura para unir la boquilla de salida. Sin embargo, en lugar de un marco primitivo, 3D Systems fabricó una estructura de soporte en forma de malla de baja densidad. Dado que su densidad aparente es solo del 12%, el uso de la tecnología DMP puede reducir significativamente el peso de la cámara de combustión o aumentar el margen de seguridad de la estructura.

Actualmente, la cámara está hecha de aleación de titanio Ti6Al4V. En el futuro, se planea producirlo a partir de una aleación refractaria (por ejemplo, a base de niobio, molibdeno, tántalo, tungsteno y / o renio) para que pueda soportar temperaturas de combustión de combustible ultra elevadas. El estudio adicional de este diseño revolucionario de la cámara de combustión implica el estudio de la isotropía de la rejilla en el campo de tensión, así como un análisis térmico detallado. La cuadrícula aumentará la radiación de superficie efectiva, por lo que indudablemente afectará los flujos de calor alrededor de la cámara.

Impresión 3D de grandes piezas metálicas.

Las capacidades de diseño avanzadas nos permitieron crear una rejilla de baja densidad en una superficie radiante que soporta una pared delgada de la cámara de combustión del motor.

Las capacidades de diseño avanzadas nos permitieron crear una rejilla de baja densidad en una superficie radiante que soporta una pared delgada de la cámara de combustión del motor.Los ingenieros de la ESA también investigaron la posibilidad de utilizar la tecnología DMP para fabricar una boquilla de salida con un diámetro de salida de hasta 50 cm. En el momento del proyecto, las capacidades de la tecnología DMP permitían imprimir productos con dimensiones de hasta 275 x 275 x 450 mm. Las tensiones en la boquilla son relativamente bajas, y una disminución en la masa de la parte en voladizo de la boquilla es un factor crítico para aumentar el margen de seguridad del motor. 3D Systems fabrica una boquilla de salida hecha de aleación de titanio (Ti6Al4V), que cumple principalmente los requisitos mecánicos y térmicos para expandir las boquillas de salida.

Según Hyde, la tecnología DMP ofrece claras

ventajas de fabricación sobre la extrusión rotativa tradicional de material en láminas, eliminando cualquier flexibilidad de diseño. Le permite adaptar las características técnicas del motor a los requisitos específicos del cliente al perfil de tracción, lo que permite cambiar muchas decisiones en las últimas etapas de diseño.

Traducción del inglés.

El original de este material está en el sitio web de 3D Systems.