La tecnología de fundición implica la transición del metal desde un estado de agregación

al otro, de sólido a líquido y nuevamente a sólido. El método también corresponde al mismo principio.

molduras de plastico. La experiencia de Okeanpribor ilustra bien cómo las tecnologías aditivas ayudan a resolver problemas en esta área.

Okeanpribor Concern (San Petersburgo) se dedica al desarrollo, producción, mantenimiento y modernización de equipos hidroacústicos para fines civiles y militares. El principal cliente es la Armada rusa. Hasta la fecha, la empresa emplea a unas 2 mil personas, 40 de ellas en el departamento de investigación y producción de antenas extendidas. La estructura de este departamento incluye grupos de desarrolladores, diseñadores, tecnólogos, trabajadores de producción. Además, en 2009 se creó un grupo de tecnologías innovadoras.

El departamento se centra en el desarrollo y la producción de unidades de equipos de sonar únicos. Durante el año, sus empleados crean unos diez productos de diversas arquitecturas. Hace unos años, el departamento recibió los fondos necesarios para la compra de la

impresora 3D ProJet 660Pro, que se planeó utilizar para crear prototipos de las unidades funcionales desarrolladas de los dispositivos.

"Hasta que tenga la pieza en sus manos, es difícil evaluar qué tan conveniente es en la producción de ensamblajes", dice Dmitry Ermoshkin, gerente de proyectos del departamento de investigación y producción. "Es importante para nosotros no solo optimizar el proceso de ensamblaje: cada producto consta de muchas piezas que deben encajar perfectamente, sino también

para aumentar la capacidad de fabricación del proceso de fabricación y prueba".

Principios de trabajo: antes y ahora

Por supuesto, el departamento solía hacer prototipos de piezas sin usar una impresora 3D. Parecía lo siguiente: los diseñadores desarrollaron la pieza y ordenaron su producción en producción piloto. La solicitud completa se envió al departamento de creación de prototipos, que, a su vez, ordenó el material de acuerdo con las especificaciones. Luego se desarrolló el proceso tecnológico, y solo después de eso se creó una parte en la máquina. "Desde el momento de presentar la solicitud al departamento de prototipos hasta la recepción del prototipo, han pasado al menos dos o tres semanas", recuerda Dmitry Ermoshkin. - A menudo, a la mitad del ciclo de producción, nos dimos cuenta de que era necesario realizar cambios en el diseño. La parte ordenada finalmente llegó, y resultó ser innecesaria. Esta situación podría repetirse varias veces. Además, el procedimiento tenía que comenzar de nuevo si en la etapa de prueba se encontraban defectos de diseño ".

Después de comprar una impresora 3D en el departamento de antenas extendidas, la producción de cada iteración del producto comenzó a tomar un día. Por lo tanto, el departamento ha logrado una reducción múltiple en el tiempo para cada ciclo de piezas de producción. El costo de desarrollo ha disminuido a veces, lo que le permite recuperar rápidamente los fondos gastados en la compra de una impresora 3D. Después de probar las capacidades de ProJet 660Pro, el departamento amplió el alcance de su aplicación: ahora el dispositivo también se usa para crear moldes de inyección.

Nuestro departamento ha logrado una reducción múltiple en el tiempo para cada ciclo de lanzamiento.

Los detalles. El costo de desarrollo ha disminuido a veces, lo que le permite recuperar rápidamente los fondos gastados en la compra de una impresora 3D.

Dmitry Ermoshkin, Gerente de Proyecto, Departamento de Investigación y Producción, Okeanpribor Preocupación

Por delante

"Nuestro departamento se enfrentó a la tarea de desarrollar una unidad de conmutación compleja: un divisor hecho de poliuretano", comenta Dmitry Ermoshkin. “Esta es una de las principales unidades estructurales de la nueva antena sonar, que combina varias funciones: una base estructural para conectar módulos acústicos y electrónicos, una guía para colocar cables de conexión, un conector con cables para equipos de procesamiento. Además, el divisor forma un circuito de sellado único, cuyo volumen interno está lleno de una composición especial.

Un divisor es un componente muy complejo, con muchos grifos de varios tamaños. Al mismo tiempo, debe ser hermético, tener suficiente resistencia mecánica y ser resistente a ambientes agresivos. La fabricación de

moldes de

inyección de la manera tradicional, a partir de metal, era una tarea tecnológica casi insoluble. Incluso en el mejor de los casos, este trabajo llevaría mucho tiempo: según nuestros tecnólogos, varios meses. Y no podíamos permitirnos estirar tanto el proceso ”.

Nuevos retos

La solución fue crear formularios para formularios. Dmitry Ermoshkin habla sobre esta tecnología de esta manera: “El material que, de acuerdo con las instrucciones, debe usarse cuando se trabaja con el ProJet 660Pro no es adecuado para crear moldes de inyección. Por lo tanto, con su ayuda, creamos formularios para formularios: hacemos un marco en el ProJet 660Pro y luego lo rellenamos con silicona. Después de la polimerización, retiramos del marco un molde de silicona terminado adecuado para verter con cualquier otro material, y luego vertimos poliuretano en él. Y como resultado, no solo obtenemos un prototipo, sino un prototipo listo para usar ”.

Las piezas fabricadas de esta manera ya han encontrado aplicación en la fabricación de un prototipo de antena sonar. Se necesitaron tres meses para crear la antena usando el ProJet 660Pro.

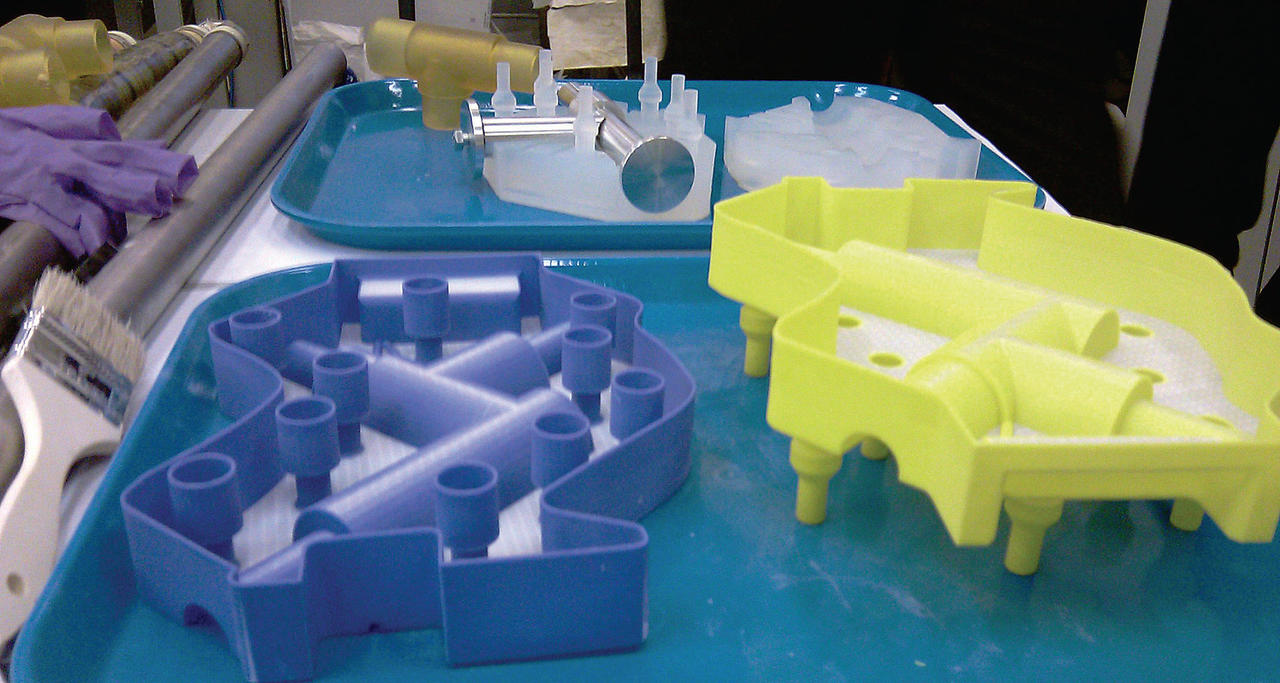

Así es como se ve todo el proceso para hacer un divisor de moldes de inyección:

Modelo 3D del divisor Modelo 3D de un molde de inyección de dos partes.

Modelo 3D de un molde de inyección de dos partes. Forma maestra impresa en 3D

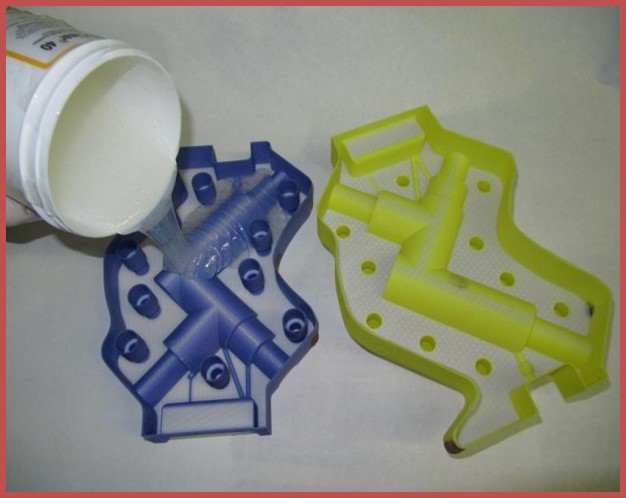

Forma maestra impresa en 3D Proceso de vertido de silicona

Proceso de vertido de silicona Extraer forma El molde de silicona repite exactamente la geometría del producto.

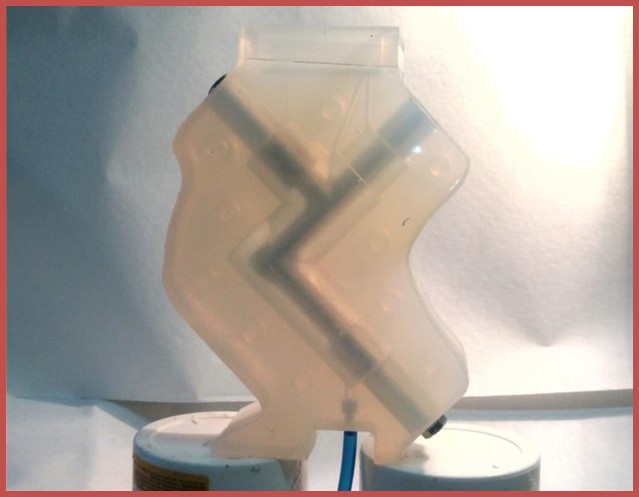

Extraer forma El molde de silicona repite exactamente la geometría del producto. Montaje del molde de fundición. Dado que el producto tiene cavidades internas, se forman con equipo de varilla. Se inserta una varilla que consta de tres partes en el formulario. El diseño se ensambla y se coloca verticalmente. El poliuretano se vierte en la cavidad a través del tubo y el accesorio (parte inferior).

Montaje del molde de fundición. Dado que el producto tiene cavidades internas, se forman con equipo de varilla. Se inserta una varilla que consta de tres partes en el formulario. El diseño se ensambla y se coloca verticalmente. El poliuretano se vierte en la cavidad a través del tubo y el accesorio (parte inferior). Proceso de colada de poliuretano

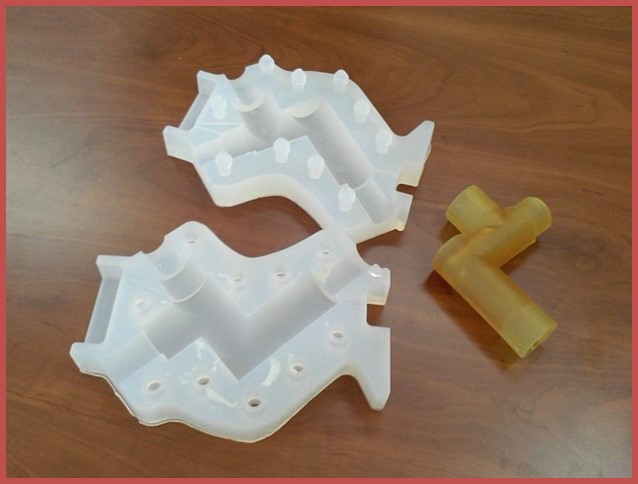

Proceso de colada de poliuretano Retirar la pieza terminada. Queda una forma que se puede usar varios cientos de veces más.

Retirar la pieza terminada. Queda una forma que se puede usar varios cientos de veces más. Desafío

Desafío- Desarrollo, producción, mantenimiento y modernización de equipos hidroacústicos para fines civiles y militares.

- Mejorando la eficiencia y la velocidad del innovador grupo tecnológico

Estrategia- Creación de prototipos rápida y precisa de unidades funcionales de dispositivos

- Prueba de montaje en línea

- Crear moldes de inyección

Resultados- Reducción múltiple en el tiempo de creación de prototipos

- Ahorro en herramientas

- Dominar un nuevo tipo de equipo