Este artículo continúa considerando el

tema planteado por

@olartamonov , a saber, la seguridad en aplicaciones de alto voltaje. El artículo discutirá los fundamentos físicos de la descomposición de los dieléctricos, así como un nuevo estándar de seguridad.

Los requisitos de seguridad se aplican a cualquier equipo electrónico, a pesar del hecho de que son costosos en términos de operación del producto. Requieren el uso de soluciones de circuitos adicionales y componentes electrónicos, complican la topología de las placas de circuitos impresos, aumentan los parámetros de masa en masa del producto, el volumen de pruebas y, por lo tanto, su costo y tiempo de comercialización. Solo la funcionalidad se puede limitar solo cuando se desarrollan prototipos o prototipos del dispositivo. Desafortunadamente, en la actualidad, en condiciones de simplicidad de llegar a un cliente (centros de certificación anteriores), reducir costos y ahorrar en pruebas, los productos electrónicos están perdiendo no solo confiabilidad, sino también seguridad.

Fundamentos de la teoría de la descomposición eléctrica en gases y sólidos.

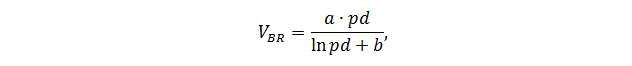

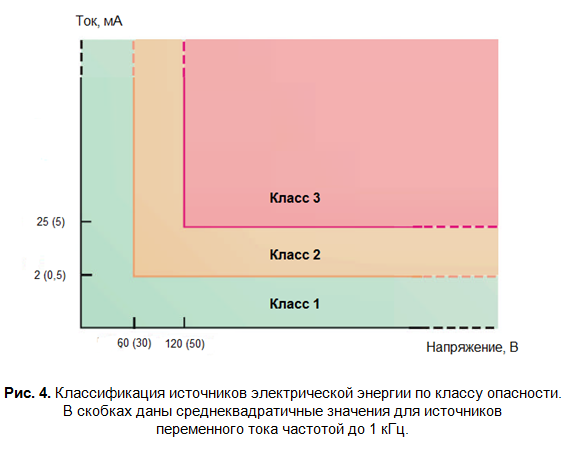

Cualquier dieléctrico tiene fuerza eléctrica: a cierta intensidad de campo eléctrico, se produce una falla. En los gases, la ley de Paschen describe el voltaje de ruptura de los electrodos esféricos a una temperatura dada y valores de presión promedio:

donde p es la presión, ayb son las constantes experimentales que dependen del gas. En la fig. La Figura 1 muestra la curva de Paschen para aire seco con una humedad relativa del 60% a una temperatura de 20 ° C. Observe que la curva de Paschen tiene un valor mínimo. Un aumento en la presión conduce a un aumento en la densidad y un aumento en la probabilidad de colisiones, pero reduce la trayectoria libre media y, en consecuencia, la energía de las partículas. Esto conduce a un aumento en el voltaje de ruptura en la región de alta presión, en el lado derecho del gráfico. A valores bajos, el mecanismo de descomposición depende de la relación de la ruta libre media y la distancia entre los electrodos. La resistencia eléctrica del aire a presión atmosférica normal es de 3,1 kV / mm y disminuye al aumentar la temperatura y la caída de presión. Como estimación conservadora, cuando se diseña aislamiento eléctrico, generalmente se toma un valor de 1-1.5 kV / mm.

Para los dieléctricos sólidos, se introduce el concepto de fuerza eléctrica intrínseca: el valor mínimo de la fuerza del campo eléctrico en un material homogéneo, en el que los electrones libres o de valencia obtienen suficiente energía para que cuando colisionan con átomos o electrones unidos, se formen nuevos electrones de conducción, lo que conduce a la descomposición. Este valor depende de la temperatura, para algunos materiales puede alcanzar varios MV / mm y es un límite teórico de resistencia eléctrica. En la práctica, la descomposición ocurre a valores mucho más bajos de la intensidad del campo eléctrico. Las principales razones para esto son:

- heterogeneidad del material (microdaño mecánico, contaminación y cavidades dentro del material, daño a la red atómica cuando se expone a la radiación, cambio de propiedades como resultado de reacciones químicas);

- la presencia de caminos de derivación de descomposición, con mayor frecuencia a lo largo del límite del material (contaminación superficial, humedad en la superficie y en la capa límite), a lo largo de grietas;

- envejecimiento del material con el tiempo: la acumulación de estos efectos, incluso en condiciones de temperatura elevada.

Las inhomogeneidades enumeradas en la mayor parte del material actúan como concentradores del campo eléctrico, lo que lleva a averías parciales (Fig. 2). Como resultado de tales averías, el material dieléctrico se destruye gradualmente, lo que puede conducir a una descomposición completa.

La presencia de humedad o contaminantes en la superficie puede conducir a la formación de canales conductores, que incluso con una conductividad débil crean superficies equipotenciales, reduciendo la brecha real entre los electrodos y, por lo tanto, conduciendo a la ruptura.

Todo un complejo de fenómenos físicos complejos, que incluye un componente probabilístico y que depende de una gran cantidad de factores externos, conduce a una falla eléctrica en los materiales dieléctricos. Por lo tanto, los modelos analíticos y de cálculo solo se pueden construir para los casos más simples. En la práctica, el diseño debe guiarse por los requisitos de las normas, realizar pruebas de aislamiento en condiciones cercanas a las condiciones reales de funcionamiento y, si es posible, establecer el margen de seguridad del aislamiento. Comprender los fundamentos teóricos de los mecanismos de falla eléctrica le permite tomar decisiones ante un compromiso con las recomendaciones de los estándares.

Nuevo estándar de seguridad

Cada grupo de dispositivos electrónicos tiene su propio estándar de seguridad eléctrica. El estándar de seguridad actual es

62368-1 , que reemplazó y combina los estándares obsoletos 60950-1 y 60065. El estándar, a diferencia de sus predecesores, es muy sistémico y estructurado y se recomienda para su estudio. Además, las recomendaciones para el aislamiento galvánico se especifican en las normas IPC: en la norma general para el diseño de placas de circuito impreso IPC2221 y en la norma para convertidores de voltaje IPC9592.

El modelo básico de un sistema seguro en 62368-1 parece muy simple (Fig. 3). En general, los mecanismos de protección contra la transferencia de energía (eléctrica, química, cinética, térmica, etc.) que pueden causar dolor o lesiones incluyen:

- atenuación del nivel o velocidad de transferencia de energía;

- redirección de energía;

- apagado de la fuente de energía;

- creando una barrera entre la fuente de energía y el usuario.

Al mismo tiempo, la protección en la norma se entiende no solo como técnica (incluidos los medios individuales de protección del usuario), sino también como medidas organizativas. La máxima prioridad desde el punto de vista de la seguridad son los medios técnicos que forman parte del equipo, ya que minimizan los requisitos para el comportamiento del usuario.

Según el peligro, las fuentes de energía se dividen en tres clases (sección 4.2), cada una de las cuales tiene su propio nivel mínimo de protección, según el tipo de usuario del equipo. Para el usuario promedio, esto es:

- Protección básica (para clase de peligro 2): garantiza la seguridad en condiciones de funcionamiento normales y anormales.

- Protección adicional (para la clase 3): se utiliza además de la principal, proporcionando protección en caso de mal funcionamiento,

- Protección mejorada (para la clase 3): garantiza la seguridad en condiciones de funcionamiento normales y anormales (por ejemplo, polaridad inversa de la fuente de alimentación), así como en caso de una falla única (por ejemplo, ruptura del aislamiento).

Para fuentes de Clase 1, no se permite protección. La norma requiere un aislamiento protector no solo entre la fuente de alimentación y el usuario, sino también entre fuentes de energía eléctrica de diversas clases de peligro (tabla 12 de la norma).

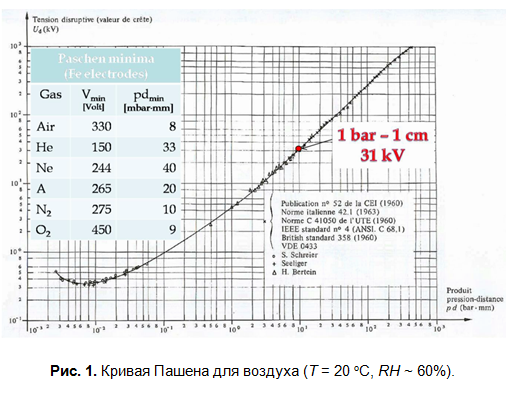

La clasificación de las fuentes se discute en la sección 5.2 de la norma. Las fuentes de CC con un voltaje de salida de más de 60 V se definen como peligrosas y requieren aislamiento (Fig. 4). Los mismos niveles de voltaje se consideran peligrosos para pulsos individuales y para condensadores con una capacidad de más de 300 nF, cuando la capacitancia disminuye, los requisitos disminuyen (para 4 nF esto ya es 1 kV, consulte la tabla 7 del estándar). Para fuentes de CA, el umbral es de 30 V rms de voltaje.

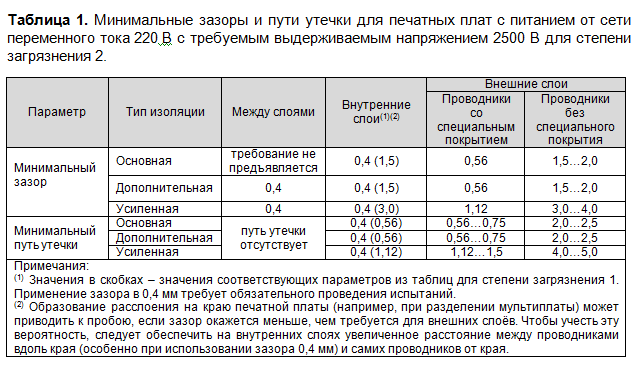

Si se utilizan fuentes de energía eléctrica de clase 2 y 3 en el funcionamiento de un dispositivo electrónico, al diseñar las placas de circuito impreso incluidas en él, se deben cumplir los requisitos de espacios mínimos (espacio libre en inglés) y caminos de fuga (materiales y componentes). Las placas de circuito impreso están dedicadas a una sección separada G.18 del Apéndice G "Componentes", que contiene enlaces a las secciones generales 5.4.2 "Espacios libres" y 5.4.3 "Distancias de fuga".

Al elegir las distancias mínimas y las distancias de fuga, se debe proceder no solo de los valores de voltaje, sino también de las condiciones de operación y el material dieléctrico (Fig. 5). La ruptura del entrehierro está influenciada por la presión, por lo tanto, el estándar introduce factores crecientes para altitudes superiores a 2000 m sobre el nivel del mar (tabla 22 del estándar). Además, se determinan tres grados de contaminación del ambiente de trabajo. Cuanto mayor sea el grado de contaminación, mayor será la distancia entre los conductores.

Otro parámetro que afecta el valor de la ruta de fuga mínima es el grupo de material en términos de resistencia a la descomposición en la superficie. El estándar IEC 60112 divide los materiales dieléctricos en 4 grupos dependiendo del valor del índice condicional CTI (Índice de seguimiento comparativo en inglés). Cuanto mayor sea el valor de CTI, mayor será la resistencia a la ruptura y menores serán los valores mínimos de la ruta de fuga, ceteris paribus. La fibra de vidrio estándar FR4 con CTI ~ 175 ... 200 se encuentra en el borde del grupo IIIb, que no se recomienda para uso con grado de contaminación 3 y valores de voltaje rms de más de 630 V.

Después de determinar los parámetros que afectan la elección de los espacios libres mínimos y las distancias de fuga, los valores en sí mismos se determinan usando las tablas 17-19, 23, G.12 del estándar. Estas distancias mínimas se deben mantener para todos los conductores si hay un voltaje apropiado entre ellos: en el circuito primario, entre el circuito primario y secundario, así como en los circuitos secundarios. La Tabla 1 muestra las distancias mínimas y las distancias de fuga para placas de circuito impreso que forman parte de dispositivos alimentados por 220 V de voltaje de red de categoría II en condiciones de grado de contaminación 2.

Para las capas externas, los valores dependen de la presencia de revestimiento, sin embargo, debe tenerse en cuenta que la máscara estándar no es un revestimiento aislante especializado y no ofrece la posibilidad de aplicar requisitos reducidos para espacios. La máscara tiene un espesor desigual y puede contener cavidades y grietas que reducen la confiabilidad de dicho aislamiento.

En cuanto a las capas internas, el espacio mínimo para los conductores en las capas adyacentes es de 0.4 mm para el aislamiento de una sola capa sólida (aislamiento sólido inglés), y para los conductores en una capa, el aislamiento se considera una unión unida (junta cementada inglesa). Según la norma, para dicho aislamiento se pueden utilizar los valores de distancias mínimas y distancias de fuga para el grado de contaminación 2, para el grado de contaminación 1 o un espacio para el aislamiento continuo de 0,4 mm. Además, en los últimos dos casos, el estándar requiere pruebas, incluyendo ciclos térmicos y pruebas de resistencia eléctrica. El hecho es que existe la posibilidad (y para aplicaciones confiables debe tenerse en cuenta) que surgirá una brecha como resultado de la tensión térmica, mecánica o con el tiempo a lo largo de la separación de las capas adyacentes de la placa de circuito impreso. Y luego una distancia de 0.4 mm puede no ser suficiente para proporcionar aislamiento de alto voltaje.

Vale la pena señalar que, en la mayoría de los casos, el requisito de la distancia a través del aislamiento entre las capas es mínimo, por lo tanto, una de las estrategias para diseñar placas de circuito impreso con un tamaño limitado es separar los conductores y componentes aislados en diferentes capas.

La observación de las distancias requeridas por el estándar al diseñar la topología de la placa de circuito impreso puede ser insuficiente, ya que la presencia de componentes y elementos estructurales del producto hace que la tarea sea tridimensional. Por lo tanto, el uso de modelos 3D de componentes y el ensamblaje general del producto es un requisito previo para el diseño de productos con niveles de voltaje peligrosos.

Las distancias mínimas requeridas por la norma deben mantenerse en todas las direcciones, teniendo en cuenta la presencia de componentes en la placa de circuito impreso, así como los elementos estructurales del producto.

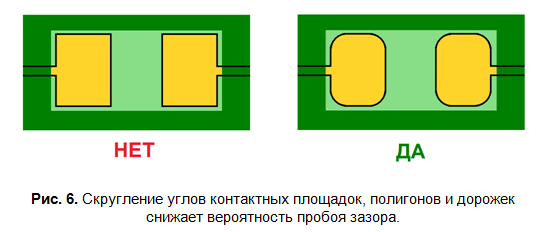

Además de cumplir con los requisitos para distancias mínimas, al desarrollar placas de circuito impreso para aplicaciones de alto voltaje, se recomienda evitar esquinas agudas en la geometría de las capas conductoras (Fig. 6), ya que son concentradores de la intensidad del campo eléctrico.

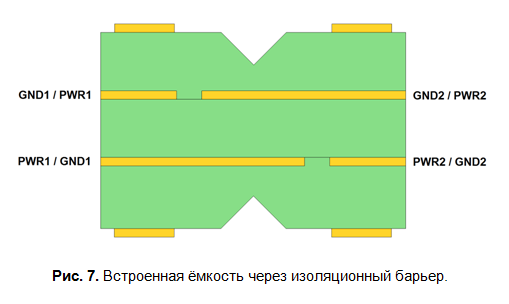

Desde el punto de vista de EMC, la barrera de aislamiento es una brecha en el camino de la corriente de retorno que, sin medidas especiales, conduce a un mayor nivel de radiación, especialmente en el caso de fuentes de energía aisladas. Como en el caso de las discontinuidades en la capa de soporte, los condensadores se utilizan para garantizar el camino de las corrientes de retorno a través de la barrera de aislamiento. Los requisitos para condensadores discretos y ejemplos de su aplicación se describen en la sección G.15 del Apéndice G "Componentes" de la norma. En el aislamiento de niveles de voltaje peligrosos, solo se usan condensadores de clase Y, cuyo fallo conduce a un circuito abierto: para 220 V AC voltaje de clase II, este es un condensador de la subclase Y1 o dos condensadores conectados en serie de la subclase Y2. El fabricante garantiza la seguridad de dichos condensadores, sin embargo, la inductancia parásita de la conexión y la ubicación localizada limitan su efectividad a frecuencias superiores a 100 MHz. La capacidad incorporada en la placa de circuito, distribuida entre dos polígonos superpuestos en las capas internas, se ve privada de este inconveniente (Fig. 7).

Es importante comprender que incluso el pleno cumplimiento de las recomendaciones de la norma en términos de distancias mínimas entre conductores no garantiza la seguridad eléctrica. Solo los resultados de las pruebas de aislamiento de resistencia eléctrica (sección 5.4.11 de la norma) pueden confirmar la conformidad de la topología de la placa de circuito impreso, los materiales y componentes utilizados, el diseño del producto y su tecnología de fabricación con los requisitos de seguridad para condiciones de aplicación específicas.

Las versiones extendidas y más detalladas de esto y una publicación anterior se incluyen en la nueva versión de la versión completa del libro . El proyecto #SamsPcbGuide se está desarrollando, incluso a través de comentarios (tanto positivos como negativos), por lo que agradeceré las críticas constructivas. ¡Buena suerte a todos, personas (que la seguridad no dependa de la buena suerte, todo es estrictamente estándar)!