La construcción naval

La construcción naval es una de las muchas industrias en las que las tecnologías de impresión tridimensional se utilizan cada vez más: ya hemos visto una amplia variedad de soluciones, desde una hélice certificada que se imprime en una impresora 3D hasta la regulación del uso de alta tecnología y propiedad intelectual en el transporte marítimo. La empresa estatal española Navantia es una empresa de tecnología líder especializada en el diseño y fabricación de buques civiles y militares de alta tecnología, sistemas de control y sistemas de combate, así como motores diesel y turbinas.

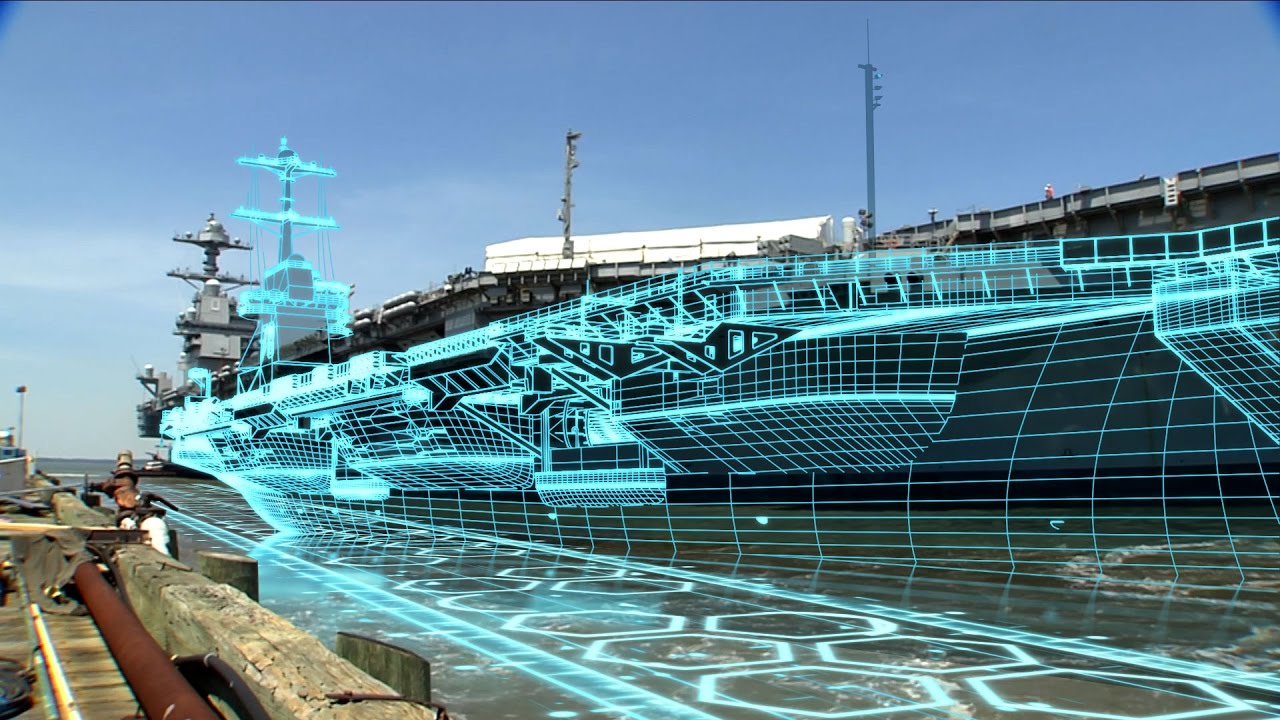

La compañía busca utilizar la innovación para mejorar la productividad en la llamada cuarta revolución industrial. Este concepto colectivo implica una revolución digital, que se logra mediante el desarrollo de tecnologías de automatización, intercambio de información y producción, incluida la impresión 3D. Según la revista Forbes, "los límites entre el mundo real y el mundo de la tecnología se están desdibujando".

Para reducir los costos de producción y aumentar la productividad de acuerdo con el concepto de

Industria 4.0, Navantia introdujo el modelo Shipyard 4.0, que implica el uso y la optimización de estas tecnologías en la construcción naval. El modelo fue utilizado en el astillero de la compañía en la ciudad española de Ferrol durante la construcción de la nueva generación de fragatas F110 encargada por la Armada de España. Shipyard 4.0 también será presentado por Navantia Australia después de adaptarse a las condiciones especiales del continente australiano.

Según Pablo López, director del astillero Ferrol, "el objetivo principal de Navantia es el desarrollo sostenible en los sectores naval y estratégico, a escala mundial, a través del desarrollo de programas competitivos de construcción naval. Nuestra tarea se cumple con nuestra estrategia llamada Shipyard 4.0, que consiste en introducir tecnologías avanzadas de la cuarta revolución industrial en la que participamos en nuestros procesos de producción. Shipyard 4.0 tiene objetivos claros para reducir costos y plazos de entrega, mejorar la calidad de nuestros productos y tecnologías para lograr una competitividad sostenible ”.

El nuevo modelo mejorará los resultados del programa Navantia Australia SEA 5000 y el Programa de construcción continua. Shipyard 4.0 ayudará a desarrollar una construcción naval competitiva para la Marina, crear una nueva fuerza laboral calificada y crear equipos modernos, tanto para el astillero como para la red de proveedores. Además, este concepto contribuirá al desarrollo de una infraestructura moderna de tecnologías de información y comunicación para soportar el doble digital (barco cero) en el astillero y en el barco. El concepto de doble digital nos permite modelar y desarrollar nuevos productos y procesos en estaciones de trabajo virtuales.

Navantia opera en un entorno muy competitivo, utilizando 12 tecnologías avanzadas clave que se utilizan junto con tecnologías de construcción naval en el modelo Shipbuilding 4.0 para implementar sus soluciones:

- Impresión 3D

- inteligencia artificial

- vehículos autónomos

- grandes cantidades de datos y su análisis,

- ciberseguridad

- salud, seguridad y protección del medio ambiente,

- nuevos materiales

- automatización de procesos robóticos,

- servicios seguros en la nube

- comunicaciones ubicuas e Internet de las cosas,

- realidad virtual y aumentada,

- modelado virtual (incluida simulación).

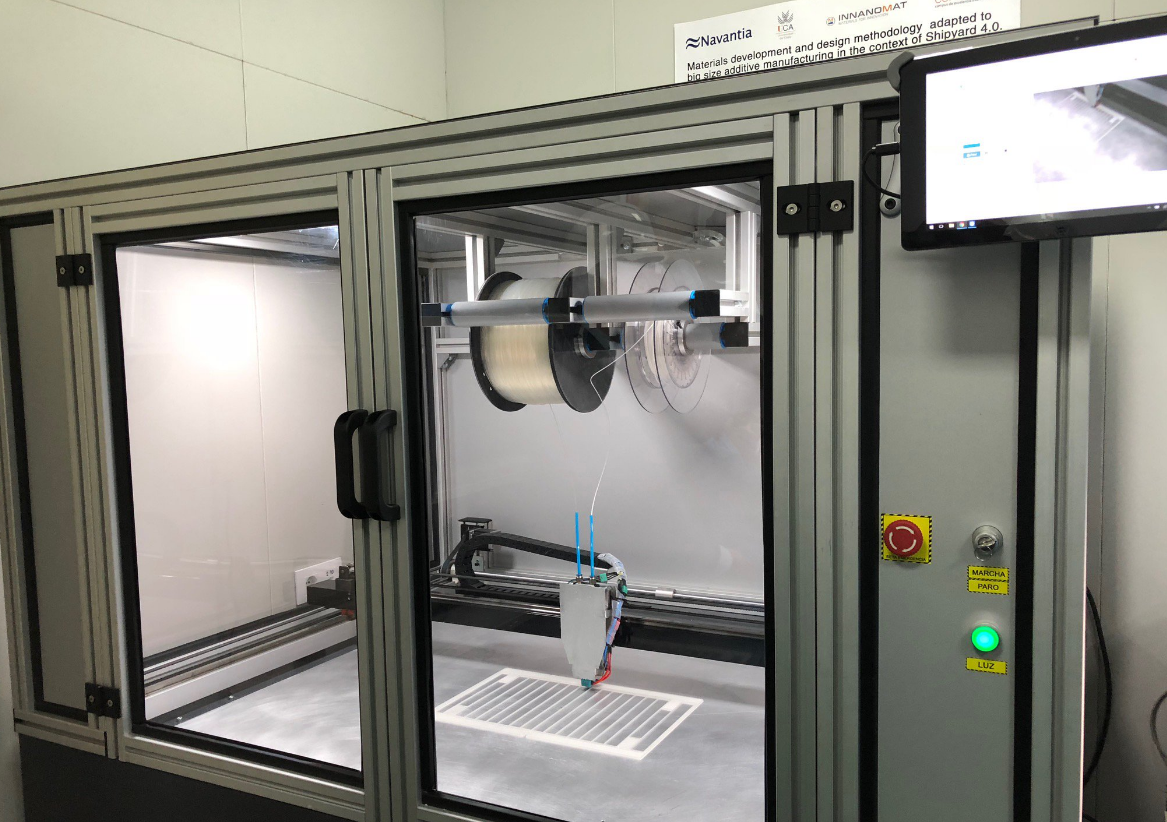

El proyecto de I + D + i, realizado por Navantia con el apoyo del grupo de investigación INNANOMAT de la Universidad de Cádiz, utiliza tecnología de impresión 3D. En enero de 2018, la compañía presentó uno de sus proyectos para la transición al modelo Shipbuilding 4.0.

“A fines del año pasado, obtuvimos los primeros resultados prácticos cuando se completó el primer proyecto de I + D de Navantia para

fabricación aditiva llamado 3DCABINS. Consistió en la impresión 3D integrada de un inodoro modular y la instalación de rejillas de ventilación, también cultivadas en una impresora 3D, a bordo ”, explicó López.

El proyecto 3DCABINS es un éxito absoluto, porque su implementación permitió a la compañía fabricar dos inodoros prototipos para un buque naval a un precio mucho más bajo, mientras que el peso de los productos se redujo en casi un 50%. Tal resultado no hubiera sido posible sin el uso de la impresión 3D.

"Este año lanzamos el segundo borrador del programa de I + D + i llamado ADIBUQUE, con el que nos esforzamos por unificar la práctica de usar esta tecnología en nuestros barcos", dice López.

En este proyecto, las piezas que se pueden fabricar de forma aditiva se analizarán después de instalarse en los barcos. Además, la impresión tridimensional a gran escala se utilizará para fabricar los elementos del barco. Los proyectos 3DCABINS y ADIBUQUE le permiten a Navantia seguir la pista de la introducción de la fabricación aditiva y reafirmar su compromiso con la construcción naval 4.0 y la cuarta revolución industrial.

Publicado por Sarah Saunders. Traducción del inglés. El original de este material está en 3dprint.com .