Entrevista con el experto en tecnología 3D Georgy Kazakevich- En la primera parte de la entrevista, hablamos sobre ingeniería inversa. Ahora veamos qué es el control de geometría.

Entrevista con el experto en tecnología 3D Georgy Kazakevich- En la primera parte de la entrevista, hablamos sobre ingeniería inversa. Ahora veamos qué es el control de geometría.El control de geometría es esencialmente control de calidad. Mire aquí: la empresa recibe los espacios en blanco que debe finalizar. Si realiza una inspección entrante de estos espacios en blanco, puede reducir en gran medida su dolor de cabeza en la etapa de fabricación.

El ciclo de procesamiento y

fundición es de una semana, se deben hacer agujeros en la fundición, se deben mecanizar los planos, etc. Cualquier lanzamiento tiene derechos, es decir material que se retira de la pieza de trabajo durante el procesamiento en la máquina. Imagine que estamos procesando 100 elementos, y resulta que el elemento 95 no es suficiente stock. Ya fabricamos 94, gastamos el tiempo del operador, la electricidad, gastamos la herramienta de corte y todo el lote se casa. Esto sucede si no hay una inspección entrante de las piezas de trabajo.

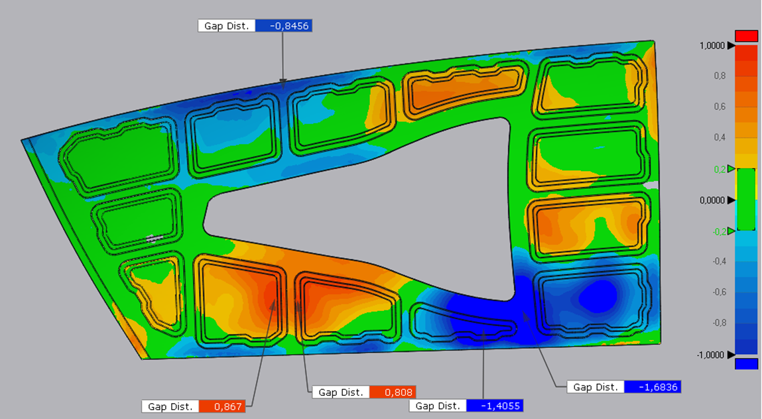

Fig. 1. El proceso de control de geometría usando escaneo 3D- ¿Qué nos ofrece el escaneo 3D en comparación con los métodos de control tradicionales?

Fig. 1. El proceso de control de geometría usando escaneo 3D- ¿Qué nos ofrece el escaneo 3D en comparación con los métodos de control tradicionales?- La conclusión es que

el software permite que el proceso anterior se repita. Supongamos que tenemos una serie de partes idénticas en la cantidad de mil piezas. ¿Qué se debe hacer para controlar con herramientas estándar: plantillas, micrómetros, calibradores, etc.? Medimos cada uno de estos miles de detalles de acuerdo con la lista y compilamos una tabla para cada uno. Ahora veamos cómo nos ayuda el

escaneo 3D .

Observe el diagrama (Fig. 1): para la primera parte, los primeros tres puntos se realizan manualmente (escaneo, preparación para el análisis y análisis directo), y el informe es para su software. Para las siguientes 999 partes, solo el escaneo se realiza manualmente, las tres etapas restantes las realiza el software. Por lo tanto, solo pasa tiempo en la digitalización. Y cuando se monitorea la geometría, el escaneo suele ser del 5 al 15% del tiempo empleado, no más. Por lo tanto, con el control de flujo o el control de

producción por lotes, comenzamos a ahorrar una tonelada de tiempo.

Anteriormente, una empresa podía permitirse controlar una de cada mil partes, porque le tomó un día. Al implementar el escaneo 3D, puede controlar cien partes de un millar en solo dos días. El primer día hacemos todo de forma manual, y solo se dedicará un día más a 99 partes; solo es necesario escanearlas. Luego colocamos el modelo CAD en una carpeta específica y le decimos al software: "Trabajo".

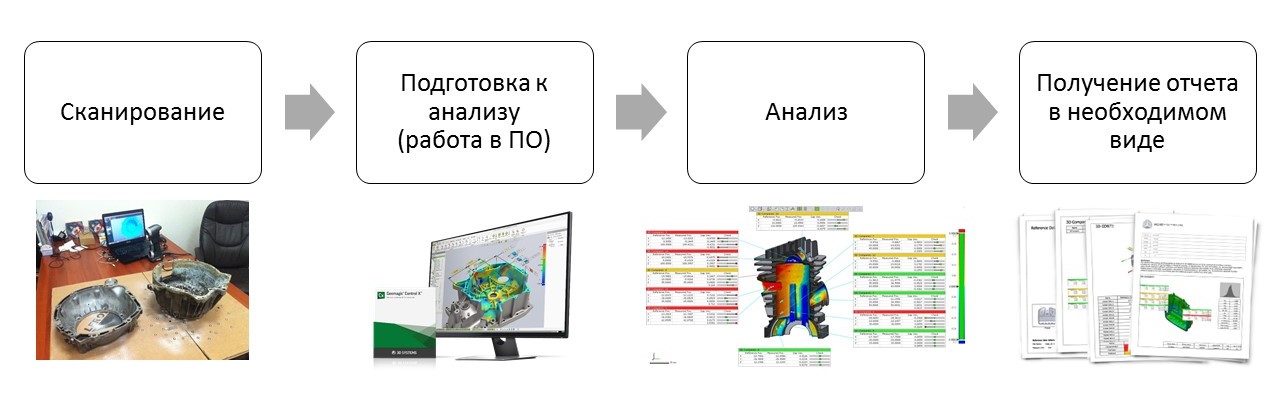

Fig. 2. Mapa de desviación de geometría de revestimiento- Díganos cómo funciona, utilizando ejemplos de iQB Technologies.

Fig. 2. Mapa de desviación de geometría de revestimiento- Díganos cómo funciona, utilizando ejemplos de iQB Technologies.- La tarea consistía en medir el grosor del revestimiento, completado con éxito por el experto técnico jefe de nuestra empresa Alexei Chekhovich. Hay una unidad de mezcla para líquidos, es metálica, porque los líquidos se suministran bajo presión. El problema es que el procesamiento adecuado del metal en el interior es, en primer lugar, difícil y, en segundo lugar, costoso. Además, el metal es un material que interactúa con muchos líquidos, puede oxidarse, corroerse, etc. Este nudo está recubierto internamente con un compuesto plástico especial. Para lograr la mezcla correcta de líquidos, el recubrimiento debe ser uniforme. Si hay baches en él, si tiene un grosor desigual, aparecerán turbulencias en el interior. Crean presión adicional en el sitio, por lo tanto, reducen su vida útil.

Anteriormente, la compañía controlaba una parte de cada mil, porque tomó un día. Al implementar el escaneo 3D, puede controlar cien partes de un millar en solo dos días.

Entonces, primero se realizó un escaneo 3D del nodo sin recubrimiento, luego con un recubrimiento, y se compararon los resultados. La zona roja en el escaneo (Fig. 2) es la cobertura. La imagen de la derecha muestra que es desigual. Según los resultados, el cliente puede presentar una queja al subcontratista que está aplicando este recubrimiento.

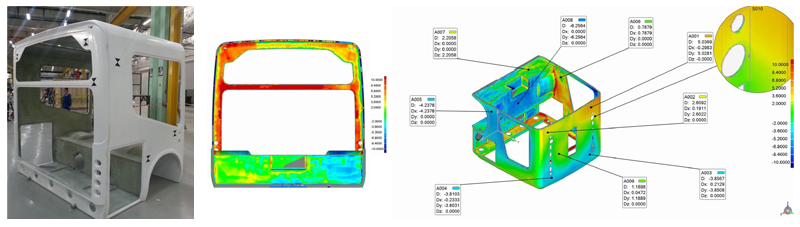

Fig. 3. Inspección de soldadura

Fig. 3. Inspección de soldaduraEl siguiente ejemplo es el control de soldadura que realicé. Fui a Nizhny Novgorod a la planta de Liebherr, que produce

estructuras metálicas para el ensamblaje de equipos industriales. Las láminas de metal provienen de Alemania, se sueldan en Rusia y luego se envían de regreso. Debido al hecho de que la estructura es bastante grande (2 m de largo), se proporcionan agujeros de aterrizaje para su fijación a otras estructuras. Si se produce una distorsión durante la soldadura, la pieza se unirá en un lugar y no en otro. Para evitar esto, la fábrica decidió antes de enviarlo a Alemania para escanear previamente todas las piezas y evaluar las desviaciones que ocurrieron durante la soldadura. En la tabla de la derecha (Fig. 3), vemos los tamaños reales que se muestran mediante el escaneo 3D. Las desviaciones se muestran como un mapa de colores. El verde es un buen resultado, el amarillo está dentro de la tolerancia, el rojo es una desviación inaceptable. Específicamente, la parte que escaneamos, por supuesto, no pasa y se considera un matrimonio.

- ¿En qué otras industrias ha utilizado un escáner 3D y un software para controlar la geometría? Fig. 4. Controle la geometría del ala del automóvil.

Fig. 4. Controle la geometría del ala del automóvil.- Por ejemplo, tuvimos proyectos relacionados con la

industria automotriz . Las piezas de repuesto para automóviles, como saben, son bastante caras. Siempre se pueden pedir a China, pero es mucho más conveniente establecer la producción en Rusia. Nuestro cliente, que fabrica piezas de repuesto para máquinas de alto segmento, comenzó a recibir quejas: las piezas "juegan" cuando intentan instalarlas. Escaneamos el ala en busca de BMW fabricado en Rusia y el ala del BMW original. Los compararon entre sí y vieron que la parte rusa era un poco más grande de lo requerido. En base a esto, se realizaron cambios en el ciclo de producción.

Fig. 5. Carrocería del autobús

Fig. 5. Carrocería del autobúsEn la Figura 6, se ve el cuerpo del bus y los resultados del escaneo 3D: este es el proyecto en el que Alexei Chekhovich se involucró. En Moscú hay una empresa que produce autobuses a partir de resina. Las resinas modernas pueden competir con los metales en resistencia, mientras que son mucho más ligeras, lo que significa que son más económicas en términos de consumo de combustible. Tal autobús está ensamblado de varias partes. La compañía notó que durante el montaje hay algunas distorsiones, tensiones. Al principio, fuimos invitados a filmar las piezas terminadas. Los filmamos y vimos que la pieza de trabajo en sí misma es una curva. Y en el futuro descubrimos que el problema ni siquiera está en la pieza de trabajo, sino en la forma en que se hizo. Es decir, la pieza de trabajo con el molde encajaba perfectamente, pero el molde en sí estaba defectuoso y tuvo que ser reemplazado. Después de eso, se decidió que verificaríamos el formulario aproximadamente cada seis meses.

- El control de calidad incluye control operativo. ¿Alguna vez ha resuelto estos problemas con la ayuda del escaneo 3D?Sí, y esto generalmente se asocia con dispositivos complejos y costosos, como los

aviones . Durante la operación, grandes cargas actúan sobre él, y existen restricciones sobre los cambios estructurales estructurales que el avión adquiere durante la operación. S7 nos ordenó un escaneo 3D completo de Airbus. No realizamos el análisis, ya que estos datos constituyen un secreto comercial.

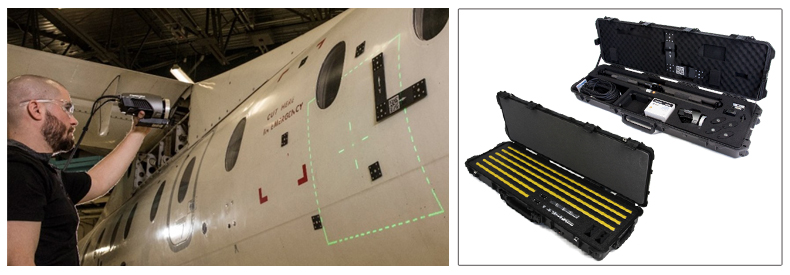

Fig. 6. Control operativo Airbus S7

Fig. 6. Control operativo Airbus S7Preste atención al escaneo, donde se ve la etiqueta en la cola (Fig. 6). El hecho es que incluso una etiqueta adhesiva afecta el consumo de combustible. Los sistemas de medición que tenemos son tan sensibles que pueden calcular la ubicación óptima de la pegatina. Y a pedido de S7, se realizó un escaneo 3D de la cola del avión con y sin una pegatina para comprender cómo se ubica correctamente.

Fig. 7. Control de equipos en una fábrica de aviones.

Fig. 7. Control de equipos en una fábrica de aviones.Mencionaré un proyecto más del campo de la fabricación de aviones. El cliente de iQB Technologies era una fábrica de aviones, que inicialmente nos encargó analizar productos de hoja de un tamaño bastante grande (2 metros o más). En base a las mediciones, descubrimos que la pieza está doblada y no se ajusta a las tolerancias requeridas. Y esto a pesar del hecho de que pasó el control en la planta misma.

Una vez que se ha fabricado la pieza, se coloca sobre una plantilla de madera (Fig. 9). Si queda plano, concluya que es adecuado. Dado que el escáner 3D mostró desviaciones, sugerimos verificar el patrón. Y en el escaneo puede ver muchas áreas con desviaciones. Estas plantillas de gran tamaño, según las unidades o piezas que se hacen, tienen un perfil complejo y, por lo tanto, es difícil controlarlas. La inadecuación del diseño de la plantilla en sí es, de hecho, un gran problema para muchas empresas.

"Y aquí el escáner 3D viene al rescate ..."- El escáner 3D en este caso es un dispositivo ideal cuando es necesario medir productos con una superficie compleja y de gran tamaño. Esta es la mejor solución para la producción, de la que hablé anteriormente.

Fig. 8. Los escáneres junto con el sistema fotogramétrico Creaform MaxSHOT Next se utilizan de manera efectiva en la construcción de aviones y barcos.

Fig. 8. Los escáneres junto con el sistema fotogramétrico Creaform MaxSHOT Next se utilizan de manera efectiva en la construcción de aviones y barcos.Como estamos hablando de escáneres 3D, no podemos dejar de mencionar un tema como la

fotogrametría . Esta es una ciencia que se ocupa de determinar las características de los objetos, incluidas las dimensiones de medición, a partir de fotografías. Cada escáner es un tipo de cámara sin zoom. Puede disparar objetos cerca o lejos. Es decir, por ejemplo, montañas o el retrato de alguien. Porque es muy importante saber la distancia exacta entre las cámaras y el ángulo de convergencia de las cámaras para calcular la geometría. Entonces, se crearon dispositivos especiales, que se llaman dispositivos de fotogrametría. En primer lugar, estas son solo cámaras que están equipadas con un conjunto de reglas (Fig. 8). Las dimensiones de estas reglas se miden con una precisión muy alta mediante una máquina de medición de coordenadas.

Fig. 9. Inspección de chapa

Fig. 9. Inspección de chapaEntonces, tiene un cierto

objeto grande y hay un escáner diseñado para tomar imágenes de objetos del tamaño de un metro. Casi todos los escáneres tienen un sistema de posicionamiento, es decir de una forma u otra determinan su posición en el espacio en relación con el objeto. Muy a menudo, el sistema de posicionamiento se ve como una pequeña marca redonda en blanco y negro, que está pegada a la parte (Fig. 7 a la derecha). Si la parte es lo suficientemente grande, obviamente más de un metro, y no podemos escanearla, entonces también colocamos una regla y grandes marcas cuadradas en esta parte, pero al mismo tiempo vemos que también hay pequeñas marcas redondas en la parte. Usando el sistema de fotogrametría, tomamos muchas imágenes del objeto desde varios ángulos. Cuantos más disparos, mejor. Luego, el software de fotogrametría reconoce marcas grandes y una regla, a partir de esta regla encuentra la distancia entre todas las marcas grandes: a cada una de ellas se le asigna una coordenada.

Después de eso, se reconocen las marcas pequeñas, también se les asignan coordenadas relativamente grandes y se eliminan las marcas grandes (Fig. 9). Es así de simple, con una cámara y un software, obtienes las coordenadas exactas de cada una de estas pequeñas etiquetas. Se escriben en un archivo separado, que se descarga al software del escáner. Por lo tanto, con un pequeño escáner 3D guiado por marcas ya conocidas, puede escanear piezas u objetos de hasta 20-30 metros de tamaño. Usando esta solución simple y efectiva, los problemas de control de geometría se resuelven en muchas industrias, incluidas la industria aeroespacial y la

construcción naval .

¡IQB Technologies te invita a la exposición Metalworking-2019 en el recinto ferial Expocenter! Presentaremos soluciones 3D únicas en nuestro stand en el Pabellón 5.1, y realizaremos una conferencia práctica con una demostración de escaneo y modelado 3D (29 de mayo de 11:00 a 14:00). Detalles e inscripción para la conferencia aquí .