Remolino realizado con tecnología SLM. En la producción en serie de tales piezas, la reducción en la etapa de preparación de la producción puede alcanzar el 50%.

Remolino realizado con tecnología SLM. En la producción en serie de tales piezas, la reducción en la etapa de preparación de la producción puede alcanzar el 50%.Se ha escrito mucho sobre las características y beneficios que la empresa puede proporcionar con la

tecnología de fusión selectiva por láser (SLM). Las ventajas de estos métodos innovadores se demuestran mejor con ejemplos prácticos, y en este artículo describimos en detalle la cadena tecnológica de producción aditiva basada en un proyecto en el campo de la ingeniería energética. Utilizando una impresora 3D de metal SLM Solutions, la empresa alemana PRÄWEST fabricó un remolino, que aumentó significativamente la eficiencia de la inyección de combustible en una turbina de gas estacionaria.

El uso de la tecnología SLM en la fabricación de un remolino

PRÄWEST seleccionó la tecnología SLM para facilitar la producción de un inyector de combustible modificado. Este llamado "remolino" se utiliza para inyección y distribución uniforme de combustible en la cámara de combustión. Aquí es crucial asegurar una combustión rápida, uniforme y completa del combustible debido a su distribución óptima.

El remolino está hecho de una aleación a base de níquel IN 718, que es extremadamente resistente a la corrosión. Cuando se utiliza el proceso SLM, la resistencia a la tracción típica (Rm) para un material dado es 1230 N / mm².

El uso de la tecnología SLM en la producción de remolinos proporcionó una reducción en los costos de producción de más del 65%

Etapas del proceso de fusión selectiva con láser: cómo sucede

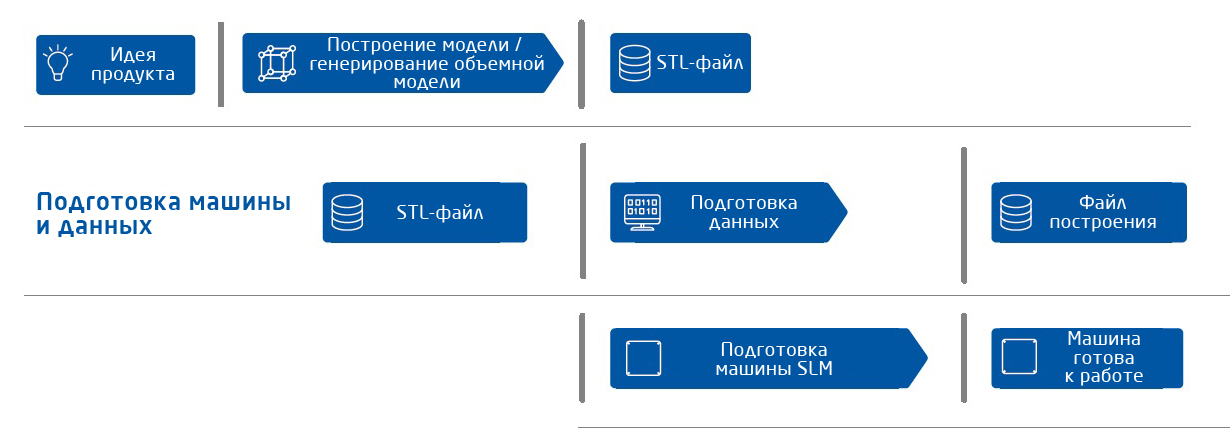

Toda la cadena de fabricación se puede dividir en tres etapas: preparación para la impresión, proceso principal y postprocesamiento.

1. Preparación para la impresión 3D

La base de cada componente es un modelo CAD tridimensional, que se crea individualmente, teniendo en cuenta las necesidades y requisitos del cliente. Después de eso, los datos se transfieren desde la herramienta de software CAD al software

Magics .

En la siguiente etapa de preparación de datos, se seleccionan

una impresora 3D y materiales, y también se establece la posición de los componentes en la plataforma de construcción. Los componentes se pueden colocar uno al lado del otro, uno dentro del otro (inserción) o uno encima del otro (embalaje). El diseño mejorado del producto combinado con la posibilidad de producción simultánea puede reducir significativamente los costos, ya que, dependiendo del componente, puede reducir significativamente el tiempo de instalación y los procedimientos auxiliares.

La creación de soportes ayuda a garantizar la fijación estable de los componentes y la disipación de calor durante el proceso selectivo de fusión por láser.

Después de eso, el programa SLM Build Processor (post-procesador) automáticamente o basado en los valores establecidos genera parámetros de proceso tales como vectores de exposición, velocidad de exposición, potencia de radiación láser y la distancia entre las líneas de sombreado. Los parámetros seleccionados determinan el grosor de las capas de componentes, la precisión de la superficie y las propiedades mecánicas. Después de que el componente se "corta" en capas separadas paralelas a la plataforma de construcción, se generan los datos de la capa; este proceso se denomina "sombreado". El grosor de la capa (generalmente 30-50 micras) afecta significativamente los parámetros de calidad del componente, como la precisión dimensional y la calidad de la superficie, así como la duración de la construcción. Simultáneamente con la preparación de datos, también se lleva a cabo la preparación de una impresora 3D.

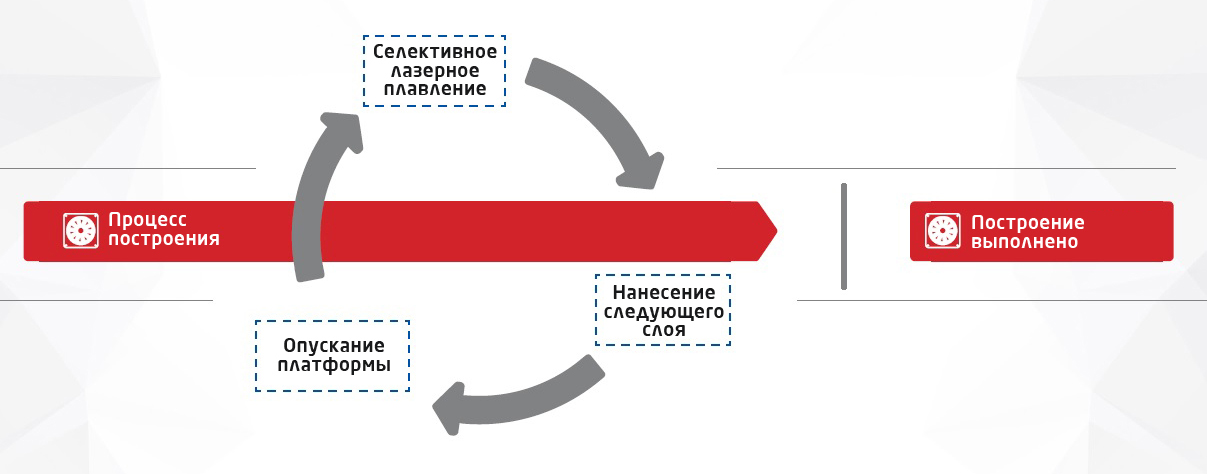

2. El proceso principal

El archivo de compilación se carga en la

instalación aditiva utilizando la interfaz de usuario basada en Windows, después de lo cual el componente se construye capa por capa. El proceso de construcción es una repetición cíclica de las operaciones de aplicar una capa de polvo y exponerla con un láser. Las partículas de polvo se fusionan entre sí a lo largo de los contornos del componente y en aquellas áreas de superficie que se determinaron en la etapa preliminar.

Luego, la plataforma de elevación y descenso con la plataforma se baja al grosor de una capa, y se aplica otra capa de

polvo . Esta secuencia de acciones se repite cíclicamente con la conexión de las geometrías de la capa actual con las geometrías de la capa anterior. Cuando se alcanza la última capa de componente, la sesión de compilación se completa.

3. Postprocesamiento

El polvo no utilizado se retira de la cámara de construcción y se tamiza para su reutilización. La plataforma con el componente se elimina de la impresora 3D; el polvo residual se aspira utilizando un dispositivo de vacío. En esta etapa, dependiendo de los requisitos para el componente, se puede aplicar tratamiento térmico.

Después de que el componente se separa de la plataforma

, las estructuras de soporte dentro del canal de flujo

se eliminan manualmente. En el siguiente paso siguiente, las superficies se rectifican manualmente a la rugosidad requerida en el canal; alternativamente, la superficie puede ser mecanizada.

Luego, el torneado de acabado se lleva a cabo teniendo en cuenta la tolerancia de tamaño del componente y el contorno externo final requerido. Esto elimina todo el soporte que pueda haber quedado en el circuito externo. La operación final de procesamiento posterior es la prueba final. En esta etapa, utilizando diversos equipos de medición, máquinas de medición de coordenadas y

escáneres 3D , se verifica que el componente cumpla con los requisitos especificados en el dibujo y modelo del cliente.

Ventajas y características de la fusión láser selectiva

Reducción de costos

El uso

de la tecnología SLM en la producción de remolinos proporcionó una reducción en los costos de producción de más del 65%. La eliminación de las dos etapas del proceso tradicional también permitió una reducción de más del uno por ciento en el tiempo de fabricación.

Funcionalidad

La libertad de trabajar con

geometría al diseñar productos es una de las principales características de la tecnología SLM, que puede mejorar la funcionalidad de los componentes. En este ejemplo, la fusión selectiva con láser ayudó a optimizar la geometría del remolino.

La estructura reticular interna y los canales adicionales permitieron la optimización funcional y la integración. Gracias a la estructura reticular, fue posible reducir la masa del componente y al mismo tiempo reducir la cantidad de materiales y recursos necesarios.

Efectividad

Las posibilidades más amplias al realizar cambios de diseño también le permiten integrar nuevas características. En este ejemplo, se mejoró la eficiencia del sistema de turbina de gas. Por lo tanto, la alta flexibilidad de la tecnología SLM ayuda a aumentar la eficiencia de los componentes. La producción sin accesorios le permite realizar cambios estructurales a menor costo y menor tiempo de fabricación. Gracias a esto, el proceso de fusión selectiva por láser es ideal para la producción en serie y en serie.

Flexibilidad

La tecnología SLM permite realizar cambios de diseño que no serían posibles utilizando métodos de producción tradicionales por razones técnicas o económicas. En la cadena de proceso de fusión láser selectiva, estos cambios requieren menos tiempo y dinero, lo que hace que las modificaciones flexibles sean más económicas y eficientes.

Ahorro de tiempo

Una de las principales ventajas de la tecnología SLM es la reducción del tiempo de fabricación debido a la integración de la producción mediante el uso de un proceso que elimina la necesidad de pasos adicionales, como la fijación de la pieza y el montaje. Con

la producción en serie, la reducción en la etapa de preproducción puede alcanzar el 50 por ciento. Otro tipo de procesos de producción auxiliar también se elimina virtualmente: la preparación de datos, que requiere mucho tiempo y dinero.

PRÄWEST: 70 años de éxito

PRÄWEST: 70 años de éxitoPRÄWEST: fabricante competitivo que utiliza tecnología aditiva

PRÄWEST se fundó en 1945 y a lo largo de los años de su actividad se ha convertido en una empresa dinámica e innovadora. Comprometida en la fabricación por contrato en las

industrias aeroespacial y de turbomaquinaria, la compañía finalmente comenzó a especializarse en el refinamiento de diseños de componentes complejos. Su flota de equipos de última generación incluye herramientas para trabajos de fresado, torneado y rectificado, incluidas 130 fresadoras CNC y 24 robots.

PRÄWEST está constantemente invirtiendo en nuevas tecnologías para satisfacer las necesidades de sus clientes, y una de sus áreas de interés es el mecanizado simultáneo en cinco ejes de componentes complejos. Estos sistemas permiten procesar componentes con un diámetro de hasta 2500 mm y un peso de hasta 15 toneladas métricas en cinco ejes.

Una de las tareas prioritarias de PRÄWEST es proporcionar un alto nivel de servicio al cliente. El personal de servicio altamente calificado de la empresa brinda asistencia constante durante todo el día, resolviendo una amplia gama de problemas que surgen con los clientes. El éxito de la empresa se basa principalmente en establecer relaciones de confianza a largo plazo con clientes y proveedores, esforzándose por asociar la palabra PRÄWEST solo con el más alto nivel de servicio.

Material proporcionado por SLM Solutions