EDAG, Voestalpine y Simufact han desarrollado el bucle del capó del motor LightHinge + utilizando el potencial para

la fabricación aditiva . Los componentes se fabricaron en el Centro de fabricación de aditivos Voestalpine en una

impresora 3D de metal SLM 280 con dos láseres (tecnología de fusión selectiva por láser). El resultado: reducción de peso, ahorro de material e integración funcional.

Situación actual y tareas

Los sistemas de bisagras activos para capós del motor son muy complejos debido a los estrictos requisitos de seguridad y funcionalidad. En un accidente de tráfico que involucra a un peatón, aumentan la distancia entre el objeto que choca y los componentes rígidos del motor al levantar el capó del motor. El actuador pirotécnico actúa en una fracción de segundo y levanta el capó.

Con una producción en serie de más de 30 mil unidades por año, estos sistemas de bucle pueden fabricarse mediante estampado,

fundición o prensado. Debido a la compleja cinemática, se requiere una gran cantidad de piezas individuales (aproximadamente 40 componentes por vehículo) y altos costos de ensamblaje y fabricación. En la fabricación de bucles activos de chapa, cada bucle pesa alrededor de 1.500 g, lo que conduce a una ponderación significativa del

automóvil .

La tecnología SLM ha reducido el peso del producto en un 52% y ha reducido el número de componentes en un 68% en comparación con el diseño original de chapa

Al mismo tiempo, las restricciones económicas existentes no permiten cubrir los costos de producción en pequeña escala con un volumen de 80 a 30 mil unidades por año, utilizando tecnologías de producción en masa. Además, en el caso de

los automóviles deportivos, el diseño del automóvil y la falta de espacio para el montaje en su parte delantera, por regla general, excluyen la posibilidad de fabricar bucles activos del capó del motor a partir de chapa.

Las soluciones alternativas diseñadas para minimizar la inversión en la producción de lotes pequeños generalmente implican problemas de diseño y empaque asociados con la adaptación de los procesos de producción en masa de los bucles activos. Por lo tanto, un proyecto conjunto de EDAG, el Centro de fabricación de aditivos de Voestalpine y Simufact fue diseñado para aprovechar el potencial de la fabricación de aditivos para resolver estos problemas.

Solución: impresión en metal 3D

DiseñoDesde el principio, se impusieron altos requisitos al bucle del capó: era necesario cumplir los requisitos de resistencia y rigidez con la mayor

reducción de peso posible. También era importante realizar una integración funcional con una reducción correspondiente en el número de componentes.

Primero, se realizó la optimización topológica, que incluyó el cálculo de los requisitos mínimos de material en función de las cargas reales. Las formas geométricas complejas obtenidas como resultado de este proceso generalmente solo se pueden realizar utilizando

la tecnología de

fusión por láser con múltiples soportes. En el proyecto LightHinge +, la proporción de soportes posteriormente eliminados debía ser aproximadamente el 50% del volumen total del material fundido. En el curso del trabajo conjunto, esta cifra se redujo sucesivamente, primero al 30% y luego al 18%. Esto eliminó una parte significativa de las operaciones de procesamiento y aseguró una alta eficiencia en el uso de materiales.

Aunque la

optimización topológica requirió cambios de diseño significativos para reducir el procesamiento posterior, el resultado final proporcionó una reducción del 52% en la masa en comparación con la estructura de chapa original mediante el uso de

principios biónicos .

Un bucle del capó del motor creado de forma aditiva (izquierda) y hecho de chapa (derecha) / Photo EDAG

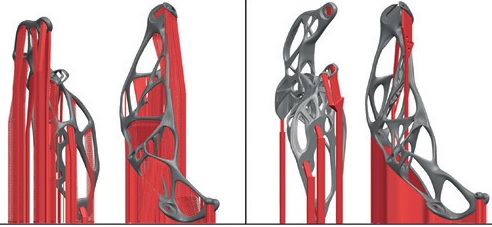

Un bucle del capó del motor creado de forma aditiva (izquierda) y hecho de chapa (derecha) / Photo EDAG Minimizar el número de soportes con reducir su participación en el volumen del material de más del 50% (izquierda) a menos del 30% / Photo EDAGIntegración funcional

Minimizar el número de soportes con reducir su participación en el volumen del material de más del 50% (izquierda) a menos del 30% / Photo EDAGIntegración funcionalEste bucle también necesitaba estar equipado con una función automática de apertura del capó. La libertad de diseño que ofrece la fabricación aditiva ha permitido a los ingenieros de EDAG desarrollar diseños sofisticados con puntos de ruptura predefinidos. Además, fue posible integrar el punto de conexión del resorte de gas, los montajes del tubo del limpiaparabrisas y el tornillo de resalto en el bucle. Esta integración funcional redujo el número de componentes en un 68% en comparación con la pieza de chapa original, reduciendo significativamente la masa inicial de la estructura. En un diseño tan integrado, esta bisagra se puede instalar en un espacio limitado de autos deportivos y otros autos con altos requisitos operativos.

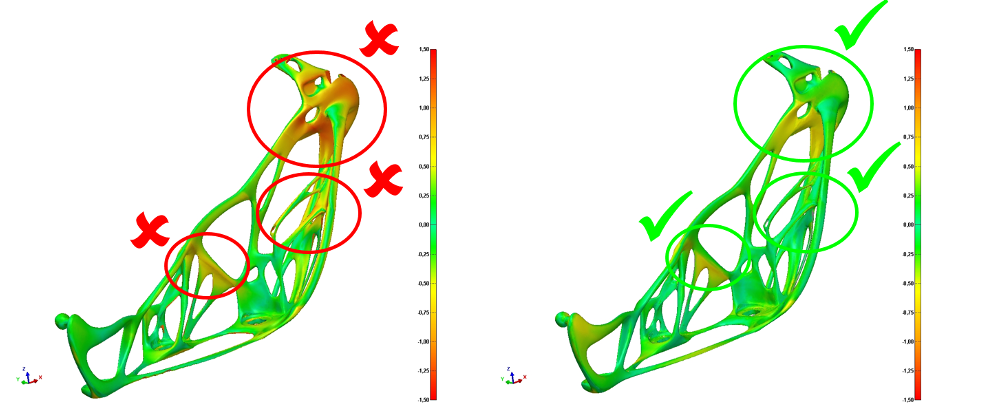

Software de aditivos simb. Comparación del estado antes y después de la compensación por deformación en la parte inferior: deformación relativa al modelo CAD (izquierda); deformación del componente compensado de acuerdo con los resultados de la simulación (derecha) / Photo Simufact

Comparación del estado antes y después de la compensación por deformación en la parte inferior: deformación relativa al modelo CAD (izquierda); deformación del componente compensado de acuerdo con los resultados de la simulación (derecha) / Photo SimufactEl aporte de calor concentrado durante el proceso de fabricación aditiva conduce a la deformación y la aparición de tensiones internas debido al rápido calentamiento y enfriamiento. Como mostraron las mediciones, sin compensación de deformación, esto puede conducir a una desviación de 1-2 mm del tamaño del bucle del modelo CAD. Por lo tanto, un paso intermedio importante en el desarrollo y la producción de componentes de forma aditiva es la simulación de un

proceso real de

fusión por láser . Para este propósito, utilizamos el software Simufact Additive, desarrollado específicamente para la fabricación aditiva. Este software le permite simular el proceso de impresión 3D y los pasos de procesamiento posteriores, prediciendo la aparición de deformaciones y tensiones internas.

El modelado del proceso de construcción ha desempeñado un papel fundamental en la mejora del diseño, la seguridad y la optimización de la deformación de los bucles producidos aditivamente. El uso del software Aditivo Simufact permitió reducir la deformación del bucle del capó en su conjunto en aproximadamente un 80%. También permitió prescindir de pruebas de producción costosas y prolongadas, ya que los componentes producidos estaban dentro de la tolerancia requerida desde el primer lote.

Participantes del proyecto

El proyecto LightHinge + recibió el Premio Alemán Alemán de Innovación 2018 Gold Award en la categoría "Logros B2B - Tecnología automotriz"

El proyecto LightHinge + recibió el Premio Alemán Alemán de Innovación 2018 Gold Award en la categoría "Logros B2B - Tecnología automotriz"LightHinge + es un proyecto conjunto de tres empresas.

- EDAG Engineering GmbH es un proveedor independiente de servicios de ingeniería para la industria automotriz global. Como líder en tecnología e innovación, EDAG también lidera varios centros de innovación que ha creado que desarrollan tecnologías innovadoras para la industria automotriz : construcciones livianas, vehículos eléctricos, tecnologías de información automotriz, soluciones de seguridad integradas y nuevas tecnologías de fabricación.

- El Centro de Fabricación Aditiva de Voestalpine GmbH como parte del Grupo de Empresas Voestalpine, un líder global en tecnología y herramientas de fabricación con una combinación única de experiencia en materiales y procesos de procesamiento. En 2016, el Grupo Voestalpine en Düsseldorf abrió un nuevo centro de investigación para la impresión 3D de piezas metálicas para las industrias aeronáutica y aeroespacial , automotriz, fabricación de herramientas, etc.

- Simufact Engineering es una compañía internacional de software con sede en Hamburgo, Alemania. Desarrolla soluciones de software para el diseño y optimización de procesos de producción utilizando modelado de procesos. Basado en las soluciones de simulación de Simufact, se construye el trabajo de los departamentos de desarrollo, diseño y producción de muchas compañías conocidas.

Resumen: brevemente

- Requisitos de seguridad estrictos y construcción compleja: 52% de reducción de peso en comparación con la construcción de chapa original.

- La integración funcional aseguró una reducción del 68% en el número de componentes en comparación con la parte original.

- Un enfoque holístico para el desarrollo de piezas que tiene en cuenta toda la cadena de procesos de fabricación aditiva.

- Minimizar la cantidad de soportes que conducen a un consumo reducido de material y la cantidad de procesos de postprocesamiento necesarios.

Material proporcionado por SLM Solutions