(Esta es la traducción del artículo original realizado por baragol )

(Esta es la traducción del artículo original realizado por baragol )Tuvimos un montón de fotografías de la PCB principal, un video de YouTube con formas de onda de voltaje de drenaje de MOSFET, una publicación en el foro con un desglose de los valores de capacitancia de los condensadores del circuito LC y también una serie de videos de unboxing que muestran el calentamiento del Punta de soldadura. Lo único que realmente me preocupó fue el video con la medición del consumo máximo de energía durante el calentamiento. No hay nada en el mundo más indefenso e irresponsable y depravado que el cartucho quemado recién comprado por 60 dólares de Amazon. Pero déjame comenzar desde el principio.

Introducción al tema

Para entender qué tipo de dispositivo vamos a diseñar hoy, primero recordemos brevemente los tipos de estaciones de soldadura que se ofrecen y cómo son diferentes.

Como habrás adivinado, todo el segmento de precios de gama baja de este equipo está en manos de marcas chinas, que clonan en gran medida el diseño bastante exitoso del soldador japonés Hakko. El principio de funcionamiento tanto del modelo original como de sus numerosas réplicas es muy sencillo: un calentador de nicromo o de película delgada transfiere su calor a una punta de soldadura desmontable, y su temperatura se regula con una unidad de termopar o un termistor integrado en el calentador. Esta es una solución simple y barata, pero su calidad puede resultar un poco lejos de ser perfecta en las réplicas chinas, por ejemplo, un calentador de tamaño ligeramente incorrecto, un material de la punta ligeramente más barato, lo que resulta en tener que envolver el calentador en papel de aluminio, pedir una punta japonesa original del extranjero, reemplazar el conector por una más potente ... en otras palabras, tendrás tu plato lleno en poco tiempo.

En algún lugar en el medio del espectro de precios se encuentran las estaciones de soldadura originales de reconocidas marcas occidentales. El ERSA alemán, el Weller de EE. UU., El Hakko japonés, ese tipo de marcas. Su principio de funcionamiento es básicamente idéntico, excepto que realmente no necesita acceder a sus recursos para que funcionen; incluyen buenos accesorios listos para usar, como un cable de silicona suave que no se derrite al menor contacto con el soldador, y ... bueno, ¡en realidad no hay tantos extras! El precio? Coincide con la promesa. Los cientos de dólares para gastar en las cosas pueden angustiar no solo a un humilde entusiasta del bricolaje que le gusta pasar sus tardes retocando su hardware, sino incluso un negocio de mediana escala.

Sin embargo, el artículo de hoy trata sobre algo diferente. Le contaré sobre el fenómeno real de alta gama en el mundo de las estaciones de soldadura, a saber, los soldadores de inducción hechos en los Estados Unidos de Metcal (actualmente son producidos bajo esta marca por OK International). En realidad, varias compañías están produciendo estos equipos, por ejemplo, aparte de Metcal, también puedo mencionar a Thermaltronics, JBC e incluso a Hakko que venden un diseño similar. El diseño operativo del calentador de inducción en estos dispositivos es bastante elegante:

Como puede ver, carece de sensores de temperatura; su punta de soldadura está hecha de cobre con un recubrimiento ferromagnético que, cuando se expone a un campo magnético alterno de alta frecuencia (13.56 MHz), se calienta y luego, a cierta temperatura, llamada temperatura Curie, pierde sus cualidades magnéticas y se detiene calentando más. Cuando toca el punto de soldadura, el elemento ferromagnético pierde parcialmente su calor, y el inductor comienza inmediatamente a transmitir su potencia a la punta de soldadura. Los cartuchos vienen con cuatro temperaturas fijas, de las cuales realmente solo necesita dos, para soldar sin plomo. Eso es todo lo que es.

OKI / Metcal produce varios modelos de estaciones de soldadura por inducción que vienen a diferentes precios y con diferentes potencias de salida, sin embargo, el rango de precios de $ 1000 elimina cualquier deseo de aprovechar este hermoso dispositivo, no importa cuán hermoso pueda parecer. ¡Lo que me lleva a la idea de tratar de ahorrar algo de dinero!

Problemm

Digámoslo así: al usar solo fuentes disponibles públicamente, para llevar a cabo la ingeniería inversa virtual del dispositivo original MX-5200 y terminar con el diseño de un oscilador de forma de onda de alta frecuencia de un solo canal de clase de consumidor con la potencia de salida de 80W, que replicará la funcionalidad de la estación de soldadura original tanto como sea posible.

Si realiza alguna búsqueda en línea, encontrará fácilmente un

diagrama esquemático de la generación anterior de la estación Metcal MX-500, copiado cuidadosamente de su PCB. La implementación directa de las ideas de diseño de ese diagrama no funcionará, ya que la potencia de salida de este equipo es de solo 40 W y no se puede ampliar fácilmente. Sin embargo, este viejo diagrama nos ayudará a comprender el funcionamiento de los conjuntos clave.

Entonces, los siguientes elementos se pueden ver en el diagrama:

- Un generador de HF de alta potencia con tres circuitos resonantes de salida;

- Un convertidor reductor de impulsos para alimentar el generador (1), con un voltaje de salida de 17-21V;

- Un circuito de retroalimentación para regular el voltaje del convertidor reductor (2) dependiendo del voltaje en uno de los circuitos resonantes de salida del generador (1);

- Un circuito de protección para apagar el generador (1) en caso de desconexión del inductor;

- Una fuente de alimentación de transformador con un voltaje de salida de 53V.

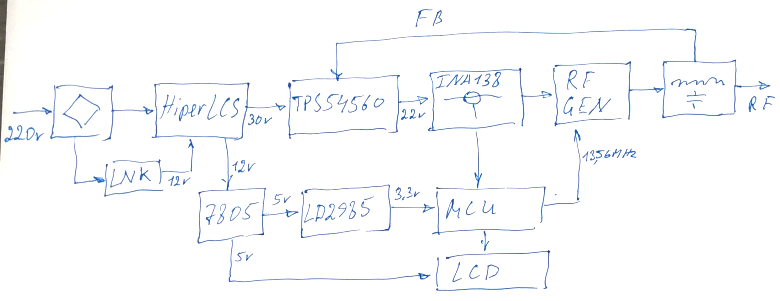

Consideremos rápidamente algunas soluciones comunes de diseño de circuitos. Por ejemplo, el circuito se puede alimentar con un transformador de núcleo toroidal de baja frecuencia. Espere, mejor usemos un transformador LLC resonante con un raro microchip HiperLCS de Power Integrations: hace tiempo que tenía la intención de trabajar con él. También tomemos un transformador reductor más actualizado para controlar la potencia de salida y ver si podemos obtener 5A de un paquete SO-8. Espere un minuto, ¿puede sobrevivir un proyecto sin un Arduino, un boceto y un LED? Agreguemos también un chip STM32 y una pequeña pantalla para mostrar la potencia de salida actual. Para simplificar las cosas, mediremos la potencia en el circuito de alimentación del generador de HF; En cuanto a la eficiencia, lo tendremos en cuenta (o lo ignoraremos) en el software. Usaremos una caja de metal del tamaño correcto, que servirá tanto como escudo como disipador de calor al mismo tiempo.

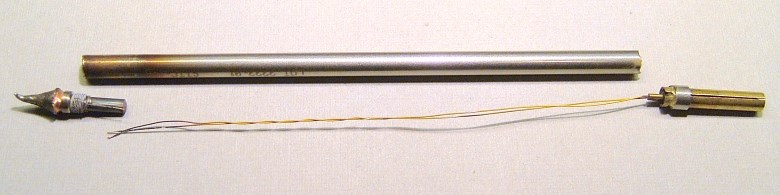

Para la soldadura real, iré a Amazon y compraré un kit de actualización Metcal MX-UK1, que incluye una mesa de trabajo y el soldador en sí (que es solo una pieza de mano unida a un cable) y cartuchos de soldadura. Según mi experiencia laboral, me resulta más fácil manejar artículos pequeños con una punta de soldador de casco de 30 °, y para soldar cualquier cosa más grande tomaré algo más ancho, más pesado y más caliente, así que esta es mi elección: un Metcal SMTC-0167 para soldadura fina y un Thermaltronics M7K100 para trabajar con artículos de mayor escala. Por cierto, los consejos más económicos de Thermaltronics también serán útiles.

Mientras se envían mis artículos, dibujaré un diagrama de flujo del dispositivo en el proyecto.

Es importante describir la retroalimentación entre la salida del generador de HF y la entrada de control del convertidor reductor. El problema es que, después de que una punta de soldadura se ha calentado a la temperatura de funcionamiento, el oscilador sigue emitiendo un voltaje de amplitud bastante alto (alrededor de 100 V), y la potencia resultante comienza a disiparse en la resistencia activa de la bobina inductora, que, debido a la efecto de piel, es mucho más alto de lo que un multímetro ordinario puede registrar. Como resultado, la pequeña bobina se pone al rojo vivo y se quema. Para evitar esto, las estaciones originales usan una retroalimentación negativa que reduce el voltaje de la fuente de alimentación del oscilador en respuesta a la creciente relación de onda estacionaria que viene con el cambio en la impedancia del inductor. El modelo de 40 W usa un método relativamente sencillo de la patente

US4626767A , mientras que el modelo de

80 W usa una retroalimentación más sofisticada que involucra un transformador de corriente. Echemos un vistazo a este video que puede encontrar en la web:

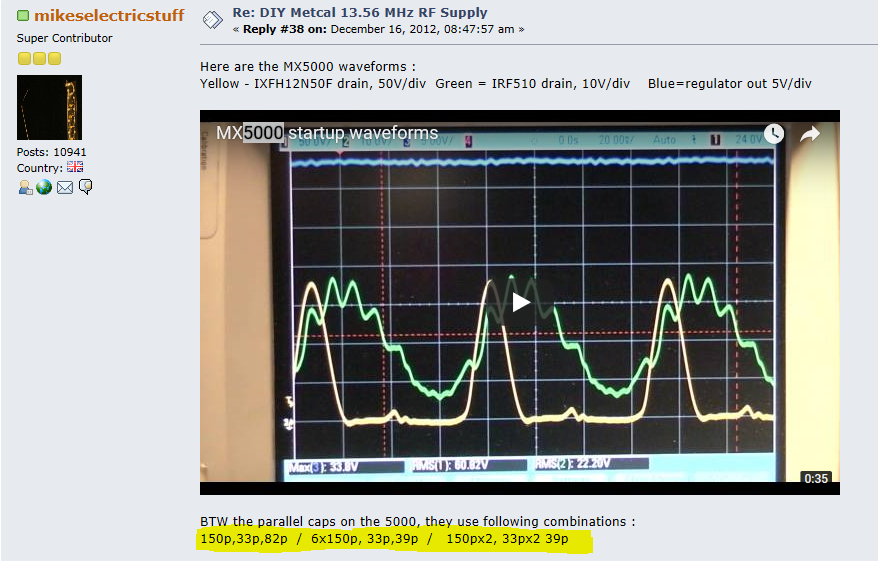

La línea azul muestra el voltaje de suministro en la etapa de salida del generador de HF, y como puede ver en el video, debemos proporcionar que el voltaje de suministro pueda aumentar al menos al doble (en consecuencia, la potencia de salida será creciendo en proporción al voltaje al cuadrado, es decir, cuatro veces el valor del voltaje). Como no logré garantizar la misma calidad de regulación con un circuito de retroalimentación simple que modelé en LTSpice, simplemente copié el circuito de retroalimentación de la fotografía de la PCB.

Generador de alta frecuencia

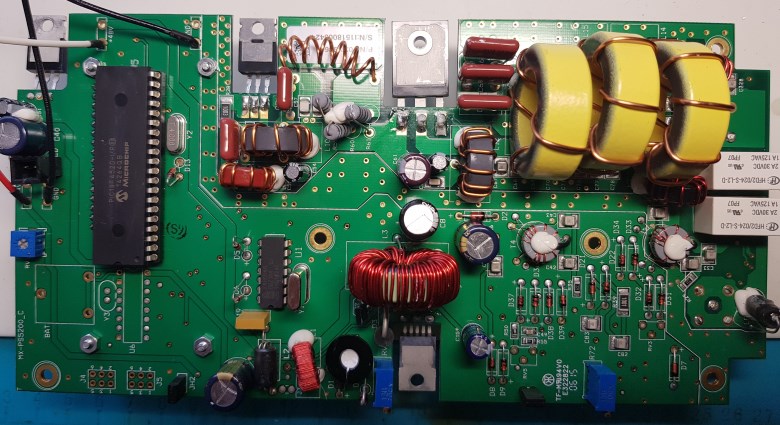

Comencemos a diseñar el módulo de alta frecuencia resolviendo primero el circuito resonante de salida. Echa un vistazo a esta foto de alta resolución:

Puede ver tres bobinas enrolladas alrededor de núcleos toroidales amarillos, con 4, 6 y 7 vueltas respectivamente, de izquierda a derecha. Según el sistema de clasificación de Amidon, el amarillo se usa para núcleos de hierro en polvo con una permeabilidad de 8.5 (material # 6). El tamaño de las bobinas se puede calcular primero usando una regla para medir el diámetro de las bobinas en la pantalla y luego comparándolo con la medida de algún componente bien reconocible, como el transistor de salida en el paquete TO-247. Aparentemente, este diseño usa núcleos T130-6; Esto, en mi opinión, es un poco exagerado: tales toroides grandes están destinados a una potencia mucho mayor. Pero no tengo intención de jugar pantalones inteligentes aquí: ciertamente no puedo pagar los núcleos originales de EE. UU., Por lo tanto, ordenaré sus réplicas chinas baratas de AliExpress y veré si pueden hacer el trabajo (alerta de spoiler: lo hicieron bien) . Sus valores de inductancia se calcularon como 180, 400 y 540 nH respectivamente.

En los circuitos resonantes, los inductores funcionan junto a los condensadores. No podemos derivar sus valores de capacitancia de la fotografía, sin embargo, podemos encontrar fácilmente un mensaje publicado por el puntiagudo micrófono eléctrico (el autor del video anterior) que amablemente compartió sus observaciones (resaltadas en amarillo):

Después de alimentar estos valores a un modelo de especias, queda claro que las frecuencias resonantes de los circuitos están ligeramente alejadas de 13.56 MHz. La cuestión es que cuanto más cerca esté la frecuencia de la autorresonante, menos voltaje se necesita para alimentar el generador de HF y mayor es su consumo de corriente. El diseño original alimenta la etapa de salida con un convertidor reductor con un límite de corriente de 3A, por lo que los diseñadores ponen las etapas de salida ligeramente fuera de resonancia para poder aumentar el voltaje de suministro y disminuir el uso de corriente. Nosotros, por otro lado, estamos planeando emplear un chip 5A, sin embargo, resultó ser corto de corriente mientras estaba en modo resonante, por lo que también pondremos las etapas de salida fuera de resonancia solo un poco. Descubriremos los valores exactos de capacitancia experimentalmente, en función de los límites del proyecto para el voltaje de suministro máximo del circuito de salida (22V) y el uso máximo de corriente (4A).

Tenga en cuenta que una gran cantidad de energía fluye dentro de los circuitos resonantes, ansiosos por ser liberados al medio ambiente en forma de calor. Entonces, para aumentar el factor Q, usemos un cable esmaltado bastante grueso (1,25 mm) para las bobinas y conectemos varios condensadores en paralelo.

Elegir el transistor de salida correcto es otra pregunta desconcertante. En caso de que el cartucho sea reemplazado o retirado, la sobretensión puede aumentar a 300-350V, pero los autores del diseño original decidieron no molestarse con una protección sofisticada y simplemente equiparon la etapa de salida con un transistor de RF IXFH12N50F bastante raro, rápido y costoso de IXYS con el límite de tensión de drenaje de 500V. No podemos permitirnos ese lujo, así que tomemos un transistor de efecto de campo estándar de 200V STP19NF20 que cuesta solo medio dólar y conéctelo en paralelo con un supresor de sobretensiones de 150V. Perfecto! El supresor cortará ligeramente las sobretensiones de los circuitos resonantes, evitando que se balanceen demasiado, mientras que el módulo de protección detendrá el oscilador dentro de unos 10 ms después de que desaparezca la carga.

Debido a la gran capacidad de entrada y la alta frecuencia, no podemos controlar la puerta del transistor de salida directamente con un controlador de puerta habitual. La foto de la placa original revela una bobina inductora sin núcleo entre los dos transistores de potencia. Este es un pequeño truco de uso común: junto con la capacitancia de la fuente de la puerta, el inductor crea un circuito resonante que sostiene el flujo de energía a través del circuito de la puerta, lo que resulta en un aumento en la eficiencia del preamplificador. Al mismo tiempo, ese mismo circuito impone una restricción implícita al posible modelo del transistor de salida: su valor de resistencia de puerta debe ser lo más bajo posible para mantener un factor Q razonable del circuito. Sin entrar en muchos detalles, reproduzcamos la solución del fabricante. Seleccionaremos el valor de inductancia correcto en función de la eficiencia máxima del circuito real apretando / estirando los devanados de la bobina.

A partir de entonces, el diseño del circuito se vuelve más trivial. Conduciremos el preamplificador diseñado alrededor de un transistor IRF510 con baja capacitancia de entrada usando un controlador dual

MAX17602 , ya que sus características de velocidad se ven bien. Un MAX17600 o un MAX17601 funcionaría aún mejor, y podríamos conectar sus salidas en paralelo, pero no tenía las disponibles de inmediato, así que trabajaremos con lo que tengamos.

La frecuencia oscilante correcta será establecida por un resonador de cristal. Desafortunadamente, no pude encontrar un cristal de 13.56 MHz para el oscilador activo. Pero no se preocupe, tomaremos un resonador de 27.12 MHz más comúnmente usado y reduciremos a la mitad la frecuencia. Haremos un buen uso de un microcontrolador, o más bien uno de sus temporizadores programados en consecuencia. También debo mencionar que una MCU solo se puede conectar directamente a un resonador de cristal que funciona a la frecuencia fundamental del cristal. Los resonadores rusos de 27.120 kHz de tercer tono comúnmente utilizados solo se pueden conectar a través de un corte rápido en forma de un circuito resonante adicional.

Fuente de alimentación

Después de una larga serie de experimentos infructuosos con productos fabricados en China, decidí alimentar la etapa de salida del oscilador HF desde un convertidor

reductor basado en el chip

TPS54560 de TI. Para evitar latidos audibles, estableceremos la frecuencia del oscilador interno en alrededor de 450 kHz, a una distancia del rango de frecuencia de trabajo del convertidor LLC. Alternativamente, podría haber hecho todo lo contrario, es decir, sincronizar el convertidor reductor con el oscilador del convertidor LLC, pero en ese momento me estaba volviendo perezoso, así que abandoné esta idea.

El convertidor TPS54560 en sí mismo, a pesar de su pequeño tamaño, cuenta con un valor de corriente de salida significativo, por lo que a veces podría imaginarse que esto es un avance sin precedentes en una lucha por la eficiencia energética ... Sin embargo, la verdad es que el chip realmente necesita enfriarse adecuadamente . La placa de demostración ofrecida por Texas Instruments contiene dos grandes planos de tierra de 2 oz de espesor en ambos lados; La transferencia de calor a través de las capas está asegurada por seis orificios a través de la parte inferior del chip (donde tiene un pasador de disipación de calor). Tal diseño hace que sea un poco más difícil hacer una tabla de bricolaje, por lo que obviamente tendré que pedirla a un fabricante chino. ¡Maldito!

Para alimentar el controlador y el preamplificador, eliminemos el voltaje no regulado de 12 V de la segunda bobina del convertidor LLC. El consumo de corriente en el resto de la placa será insignificante, por lo que para alimentar el controlador de 5V e iluminar la pantalla LCD, usaremos el regulador lineal de producción nacional KR142EN5A, mientras que la línea de 3.3V para el MCU estará regulada por El minúsculo

LD2985 .

Para reducir el voltaje de línea a los 30V y 12V requeridos,

emplearemos un convertidor LLC basado en el chip

LCS708HG .

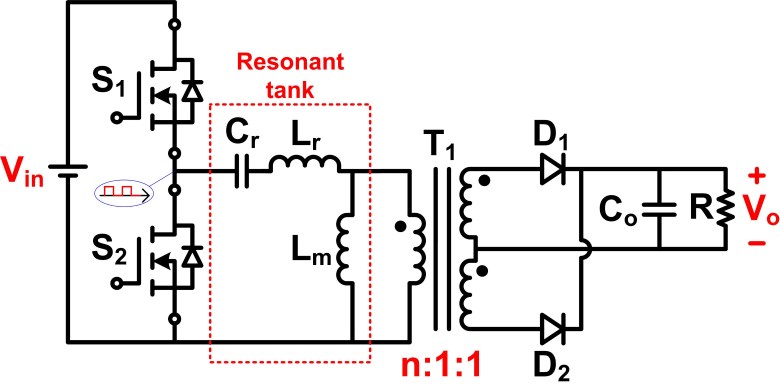

Estoy seguro de que a muchos lectores les gustaría saber más acerca de los convertidores LLC, por lo que explicaré su principio de funcionamiento con más detalles. La LLC no es exactamente un acrónimo, ya que estas letras significan "inductor-inductor-condensador" y, en resumen, implementan el diseño eléctrico para conectar el devanado primario de un transformador. El punto es que, a veces, parte del flujo generado por el devanado primario puede no vincularse con el devanado secundario, lo que provoca la llamada inductancia de fuga, inductancia parásita que no puede transferir la energía acumulada al circuito secundario. En los convertidores de retorno estándar, esta energía se debe disipar en supresores o resistencias amortiguadoras, por lo que los transformadores (o, más específicamente, los estranguladores de doble bobina) generalmente están diseñados de tal manera que reducen la inductancia de fuga tanto como sea posible. Sin embargo, las cosas son completamente diferentes con las LLC.

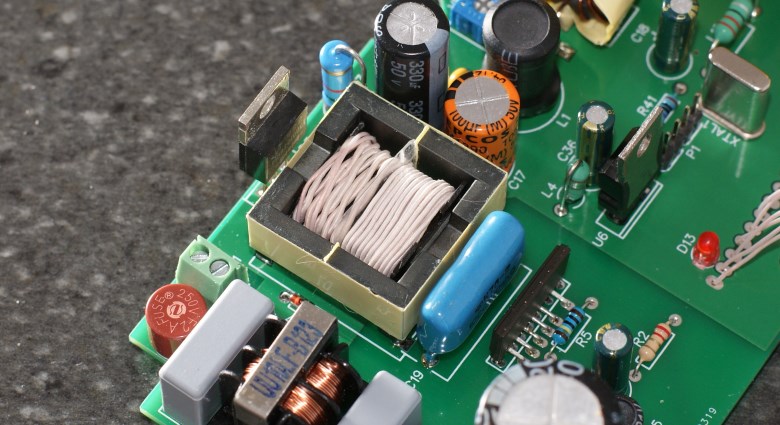

En un convertidor resonante, la inductancia de fuga combinada con la capacitancia conectada en serie al devanado primario crea un circuito de tanque que resuelve dos problemas importantes. Primero, realiza la conmutación de los transistores de alto voltaje de salida del convertidor a valores de voltaje cercanos a cero (el llamado Conmutación de voltaje cero, ZVS), que reduce significativamente las pérdidas de energía causadas por la conmutación. En segundo lugar, la energía acumulada en el inductor desacoplado fluye de regreso al circuito, por lo que esto elimina cualquier necesidad en los amortiguadores ya que en realidad no hay pérdida de energía. En su nota de aplicación AN-55, Power Integrations proporciona un resumen detallado de cómo diseñar un transformador para aumentar su inductancia de fuga (esto es necesario para garantizar la característica correcta del transformador). Yo, por ejemplo, enrollo las vueltas primaria y secundaria muy separadas, en dos secciones diferentes:

En general, este diseño de diseño sofisticado da como resultado un valor de eficiencia muy decente, por ejemplo, un chip LCS708HG sin disipador térmico, a pesar de su tamaño en miniatura, ofrece una potencia de salida de aproximadamente 200W. Este es un resultado realmente sobresaliente, pero solo se puede lograr cuando se opera exactamente a la frecuencia de resonancia propia del circuito de salida. Aquí es donde está la trampa.

La cuestión es que, en este caso, el voltaje de salida se regula cambiando la frecuencia del pulso en lugar de la relación del pulso, y la regulación tiene lugar en un rango muy estrecho de voltaje, alrededor de ± 15%. Además, en respuesta a las fluctuaciones del voltaje de entrada desde su valor nominal, la frecuencia de conversión se aleja de la resonancia, imponiendo el modo de conmutación dura en los transistores dentro del chip, por lo que los calienta mucho. En efecto, ¡el convertidor necesita recibir voltaje regulado en su entrada!

En los productos fabricados en fábrica, los convertidores están equipados con correctores activos de factor de potencia (APFC) en su entrada, que, además de corregir la potencia, también mantienen un voltaje de salida de alrededor de 380-390V. Pero después de todo, estamos lidiando con un diseño de bricolaje aquí, así que ignoremos felizmente tal hipo insignificante como la sensibilidad a la calidad de la línea de alimentación. Según los cálculos y teniendo en cuenta la pulsación de voltaje en la capacidad del búfer, el voltaje de entrada está en el rango de aproximadamente 230 V ± 10%, por lo que si la red eléctrica funciona dentro de los estándares, todo funcionará sin problemas. Vamos a dejarlo ahí por ahora.

Copiaremos el resto del diseño del convertidor de la hoja de datos correspondiente. Probablemente solo me centraría en el condensador resonante, este componente aparentemente sencillo. Si alguna vez se preguntó cuál es la diferencia entre los capacitores de película de polipropileno y los capacitores de película de tereftalato de polietileno (PET), esta es la respuesta: los primeros tienen una tangente de pérdida diez veces menor. Esa es precisamente la razón por la cual mi intento de reemplazar el voluminoso K78-2 (otro producto producido en el país) con un modelo de PET K73-17 más barato y más pequeño causó un comportamiento curioso: el condensador se calentó y comenzó a generar un ruido crepitante sospechoso. Interesante

Los chips de la serie HiperLCS requieren una línea de alimentación de 12V dedicada. Para evitar la molestia de jugar con un devanado adicional, un rectificador y circuitos de arranque, sigamos con el libro de texto.

Obtendremos el voltaje requerido de un pequeño convertidor separado en un chip

LNK304 . Su característica clave es su diseño sin transformador, ya que el único inductor que necesitaremos es un estrangulador barato fabricado en fábrica. La corriente de salida máxima permanece dentro de un rango pequeño, alrededor de 100 mA, y la simplicidad del diseño junto con la capacidad de mantener el número de componentes al mínimo lo convierten en una solución atractiva (mientras que el número de convertidores por pulgada cuadrada de superficie está comenzando ponerme de los nervios. ¡El Dios de los convertidores exige más de ellos!)

Cerebro

Bueno, solo algunas cosas más que hacer. La estación original tiene una pantalla LCD que, por el precio que ha pagado, muestra un parecido con la potencia de salida. Hagamos algo similar: tomaremos el controlador STM32F030 en su configuración mínima (en un paquete TSSOP-20). Una de las entradas del convertidor A / D medirá el voltaje de alimentación de la etapa de salida en el generador de HF, mientras que la otra entrada medirá la corriente. Para evitar romper el circuito de tierra, conectaremos la resistencia de detección de corriente al cable positivo e implementaremos el cambio de nivel usando el chip

INA138 de propósito

especial , un diseño de Burr-Brown en sus días gloriosos. Para mostrar información, usemos un texto OLED con una resolución de 16x2 hecha por WinStar. Eso es en pocas palabras. Espera, hemos dejado un pin del procesador desocupado. Bueno, entonces deja que parpadee un LED. No me preguntes por qué.

El firmware del controlador fue escrito en lenguaje C usando STM32CubeMX y la versión gratuita de IAR Embedded Workbench. El código es bastante trivial. En el tic del temporizador del sistema, una vez cada 300 ms, el bucle principal lee los datos de los dos canales del convertidor A / D, los multiplica y los envía a la pantalla como lectura de potencia. En la parte inferior de la pantalla, el valor de potencia se visualiza en una barra renderizada con fuentes personalizadas. Tras la desconexión de la punta de soldadura, el controlador de la interrupción proveniente de la salida del detector de carga detiene el temporizador de referencia del oscilador de HF. Para asegurarme de cualquier congelación o falla en la MCU, he agregado controladores para errores de hardware y las señales del temporizador de vigilancia; el firmware también emplea la tecnología CSS (Clock Security System) que, en caso de una humedad en las oscilaciones del resonador de cristal primario, cambia al oscilador RC incorporado y reinicia el microcontrolador. El tamaño total del firmware es de 10 KB. Subí el código fuente del firmware junto con los otros archivos del proyecto a

GitHub para que los más curiosos lo echen un vistazo (pero no esperen nada extraordinario allí).

Diseño

El dispositivo incluye varias bobinas hechas a medida.- Las bobinas de drenaje MOSFET y el transformador de corriente se hirieron en un núcleo de anillo de ferrita HF de 16x8x6 mm con una permeabilidad de 50. Está bien usar alambre esmaltado de 0.6 mm, las bobinas tienen 15 vueltas, transformador de corriente - 2x14 vueltas;

- El inductor sin núcleo tiene 10 vueltas de cable de 0.6 mm distribuidas uniformemente a lo largo de 10 mm de longitud. El diámetro interno es de 5 mm;

- El transformador principal se basa en un pequeño núcleo EFD25 de material N87 Epcos. Agregué un espacio de 0.2 mm en cada pata insertando dos capas de papel para notas. Eso nos da un espacio de 0.4 mm en total. Para el devanado primario (33 vueltas) y el primer devanado secundario (2x6 vueltas), el cable litz con triple aislamiento se usa con un tamaño de 100/46 y 175/46 respectivamente (aquí el primer número es el recuento de cables, y el segundo es El diámetro del AWG). El segundo devanado secundario de 10 V tiene dos vueltas de cualquier cable trenzado flexible apropiado (he usado uno aislado con PTFE).

Los cálculos para todos los componentes del convertidor LLC, incluidos los valores de inductancia de los devanados del transformador, se proporcionan en el archivo de diseño adjunto al proyecto, que puede ver con PI Xls Designer. También incluí todas las hojas de datos de las partes electrónicas que utilicé en el proyecto, cargué modelos LTspice de algunas partes del circuito y algunas fotos, por supuesto.

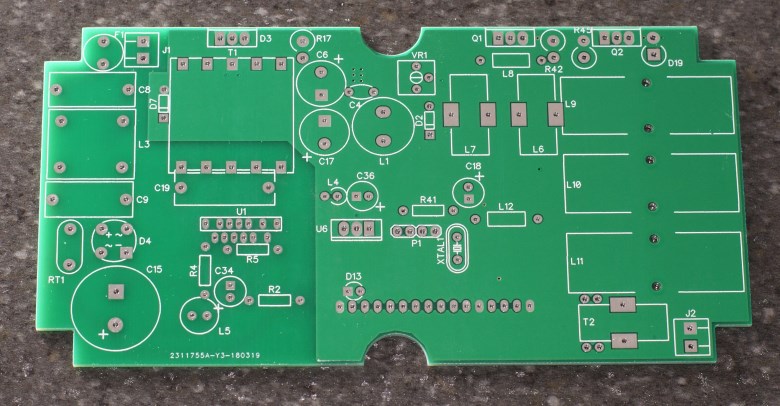

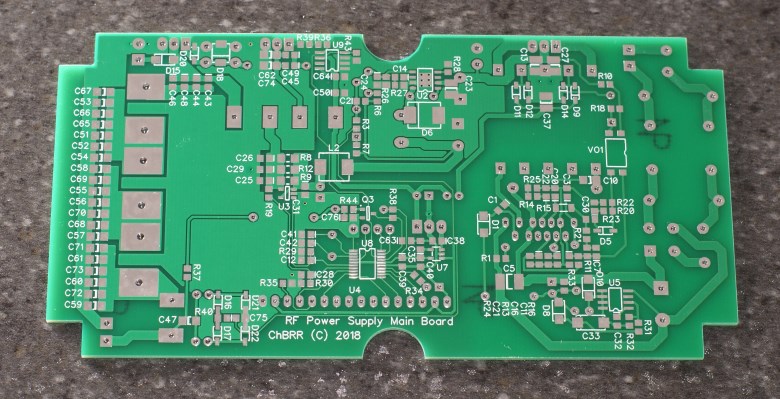

El resultado del diseño descrito anteriormente es el siguiente diagrama esquemático eléctrico:

El diagrama y el diseño de la PCB se prepararon utilizando DipTrace, con los dibujos convertidos al formato Gerber para su posterior envío a la planta de fabricación. El diseño de la PCB está hecho para encajar perfectamente en la carcasa del dispositivo, con una capa completa cubierta con un plano de tierra para proteger los circuitos frágiles de baja corriente. Tal diseño hace que sea mucho más fácil fabricar el tablero en casa, ya que no requiere una alineación precisa de las plantillas de fotos: puede llenar casi toda la superficie inversa del tablero con un plano sólido y luego usar un taladro grueso para hacer biseles de agujeros alrededor de los pines que no necesitan estar conectados a tierra.

Dado que algunas piezas de HF utilizadas en el diseño emiten mucho ruido de radio y los componentes de alimentación se sobrecalientan fácilmente, naturalmente, mi elección del material para la carcasa será aluminio. Voy a elegir un caso G0476 aproximadamente coincidente del catálogo de Gainta. Cortaremos una ventana en el caso del OLED usando una herramienta rotativa. Luego conectaremos la caja directamente al cable de tierra del cable de alimentación junto con el blindaje del cable de soldadura y la tierra de la PCB.

Desafortunadamente, la idea de conectar un OLED de mayor contraste en lugar de un LCD surgió mucho después de haber enviado mi pedido de PCB a la planta de fabricación. Los niveles CMOS de entrada de un OLED

WEH001602AGPP5N00001 de WinStar son diferentes de los niveles TTL estándar de una pantalla LCD, por lo que el truco es alimentar + 5V al controlador de pantalla y su iluminación, y luego leer las señales lógicas del microprocesador alimentado desde + 3.3V No funcionará aquí. Tuve que conectar la pantalla a una línea de 3.3V usando un cable separado.

Para reducir el ruido, instalé resistencias supresoras de interferencia de 390 ohmios en el bus que conecta la PCB y la pantalla, y cubrí el microcontrolador con un escudo de lámina de cobre. En condiciones normales de funcionamiento, el conector de programación debe cubrirse con una parte hembra que conecta a tierra los pines de depuración directamente y el pin NRST, a través de un condensador.

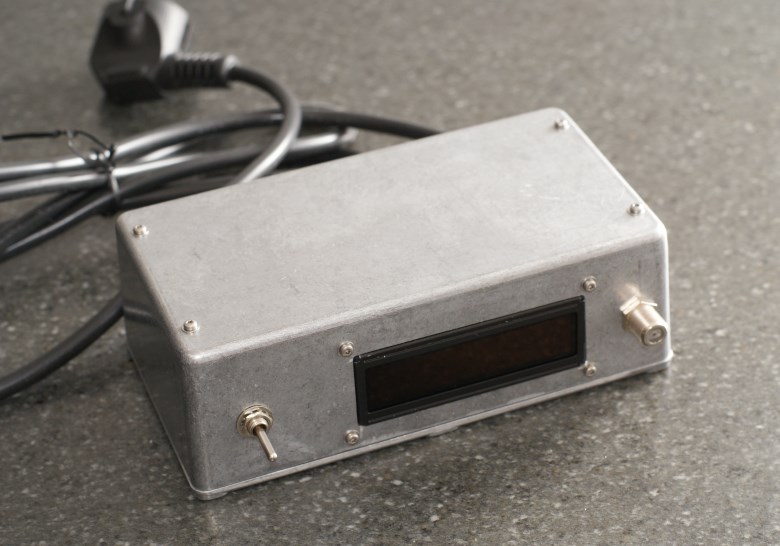

Al final, mi dispositivo adquirió su apariencia final:

Aquí está el procedimiento resultante para el calentamiento del soldador:

Línea inferior

Ahora totalicemos el gasto en esta pequeña diversión:

Componentes electrónicos: alrededor de $ 50 (los más caros fueron el chip HiperLCS por $ 15 y el OLED por $ 10);

Fabricación de PCB, costo por 10 piezas. - un poco más de $ 40;

Estuche - $ 8.

El

costo total de la unidad de fuente de alimentación de alta frecuencia actual fue de alrededor de $ 100. También he pagado un soldador con una mesa de trabajo ($ 170) y dos cartuchos ($ 100).

Por supuesto, podría optimizar el gasto en cierta medida, por ejemplo, eBay tiene una amplia gama de piezas Metcal usadas, en este caso estamos hablando de unas pocas decenas de dólares, pero eso es probablemente una cuestión de preferencia personal.

Erratas

- La red de condensadores de carga de cristal se encaminó de manera incorrecta y es muy sensible al ruido de HF. La forma correcta es eso . Gracias a Alexander Chulkin por esta importante mejora.

- No se admite la capacidad de desconectar el cable del soldador de una estación operativa, ya que a veces puede reiniciar el microcontrolador. Vale la pena considerar la introducción de algún blindaje adicional de la parte de HF (aunque no estoy 100% seguro).

Conclusiones

Ahora permítanme compartir con ustedes el objetivo final que estaba persiguiendo con este proyecto: la experiencia que obtengo al trabajar con el dispositivo. Se siente como usar un soldador muy potente y candente mientras sostiene una herramienta pequeña y ligera en sus manos. Si valió la pena el dinero y el esfuerzo gastado, es difícil de decir. Dejaré la pregunta abierta.