Buen dia Entre mis amigos hay una opinión de que es inútil producir placas de circuito impreso (PCB) de forma independiente. Teniendo en cuenta que los componentes modernos han ido muy lejos de los paquetes DIP, no vale la pena intentar envenenar los tableros debajo de ellos. Sin embargo, siempre existe la necesidad de una evaluación rápida de un componente, y no hay tiempo para esperar unos días para obtener el tablero ordenado. Y esto está considerando que el pedido de "varios días" es costoso, para una tarea de una sola vez.

En este artículo, quiero establecer un procedimiento que le permita hacer rápidamente PP para componentes en casos como TQFP-100, es decir, con patas de 0.2 mm y el mismo espacio libre, y al mismo tiempo minimizar el matrimonio.

Por supuesto, este es un método de fabricación de tableros solo para prototipos, pero reduce los riesgos de cometer errores al crear el dispositivo final.

La red tiene muchos artículos y videos con consejos similares, pero por lo general no se cubren todos los matices de ciertas acciones. Aquí quiero mostrar todo el proceso, que en casa permitirá una hora y media para hacer una copia aceptable del software.

Debajo de los detalles del gato y el tráfico.

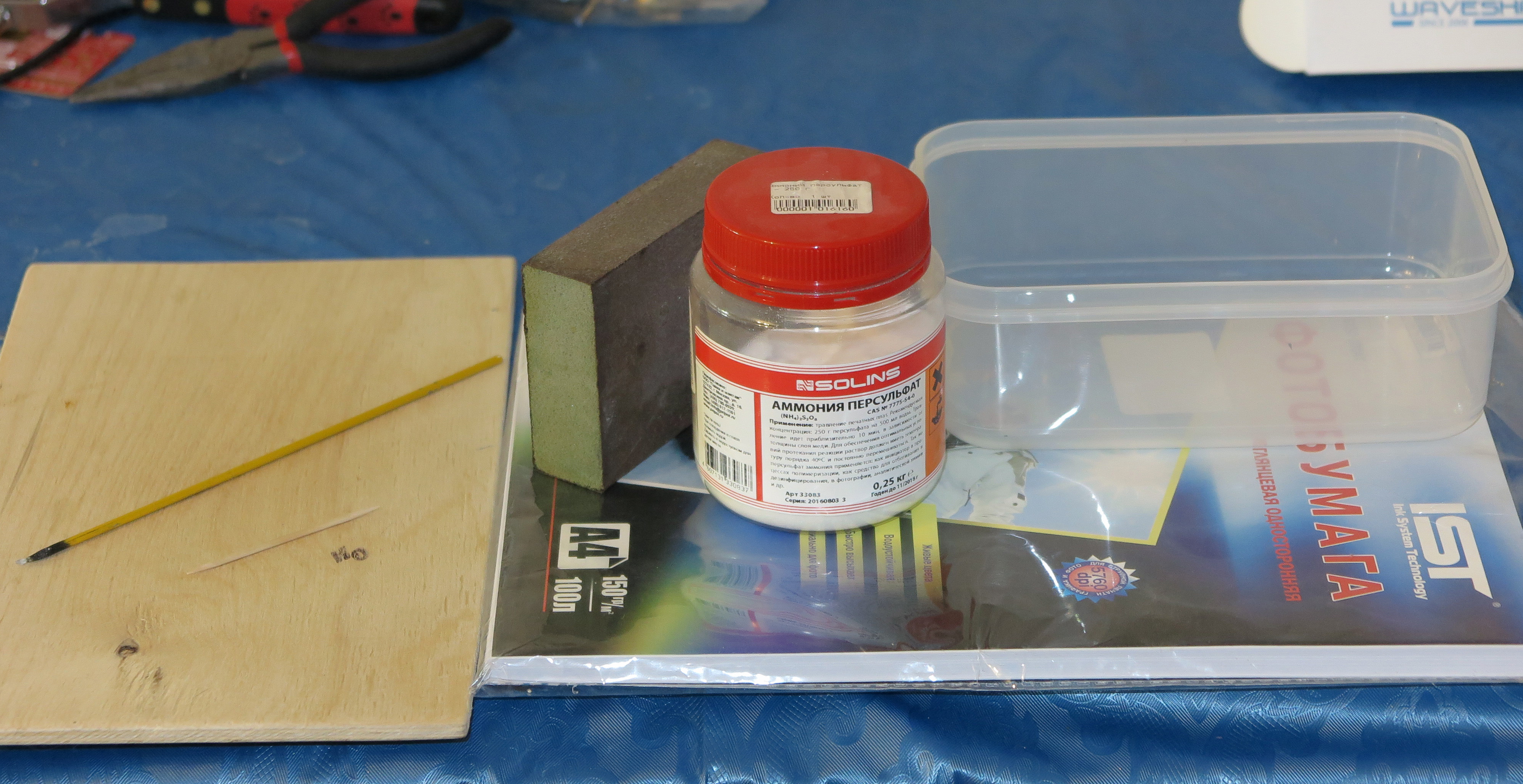

Conjunto mínimo de materiales:

- Documento correcto (a continuación me centraré en el concepto de "correcto")

- Persulfato de amonio

- Tanque de decapado

- Piel "nula"

- Cepillo (natural o fibra de vidrio)

- Palillo de dientes

Y, por supuesto, una impresora láser y una plancha.

Mostraré todo el proceso de fabricación de software para la placa de evaluación del chip ATxmega128A1U-AU (evaluación del módulo criptográfico de hardware declarado, EBI y en general), y una placa para conectar una pantalla de 7 pulgadas al STM32F407VE

Para las placas de evaluación, trato de hacer el cableado solo en un lado, donde no se pueden evitar las intersecciones, pongo una resistencia con resistencia = 0 y la carcasa 0805, pasando la carretera debajo de ella. Si hay muchas intersecciones y definitivamente necesita dos capas, entonces grabo cada capa en una textolita separada (luego la conecto a través de VIA).

Primera etapa

Preparación de PCB.

Una textolita de un solo lado con un espesor de cobre de 17-35 μm se lava de la suciedad con detergente para lavar platos con agua tibia, luego se aplica una gota de detergente sobre la piel con grano P800 o menos y la futura tabla se tritura hasta que se forme rugosidad en toda el área. Se requiere un momento con una piel! De esta manera, no abrumaremos el cobre a los agujeros, pero aseguraremos una buena adhesión del tóner. Después de moler, la superficie se lava con agua limpia, se seca y se deja a un lado para que se seque.

En el momento de la transferencia del diseño, la textolita debe estar seca, libre de óxidos, manchas de grasa y aspereza notable.

En uno de los artículos vi una recomendación de que la capa de cobre debería mantenerse al sol, antes de la aparición de una película de óxido azulado, en nuestro caso esto no es necesario.

Segunda etapa

Preparación del diseño.

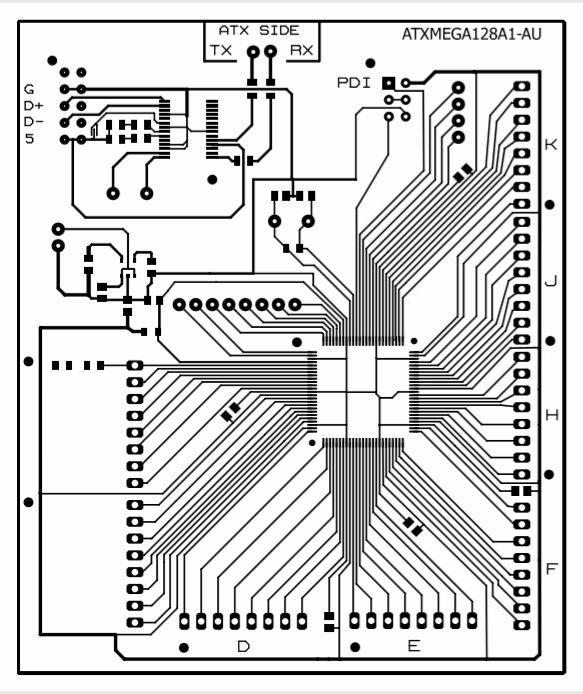

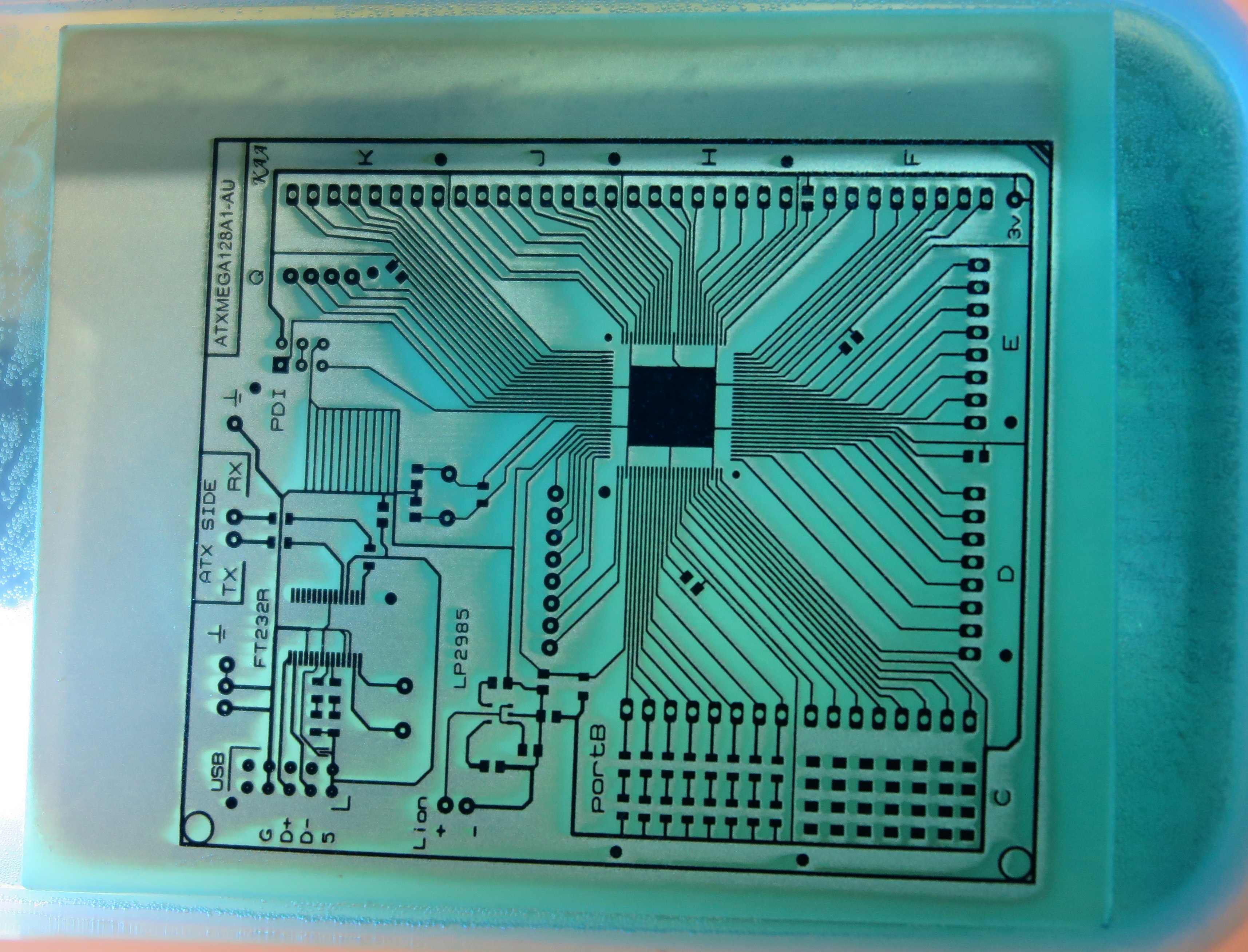

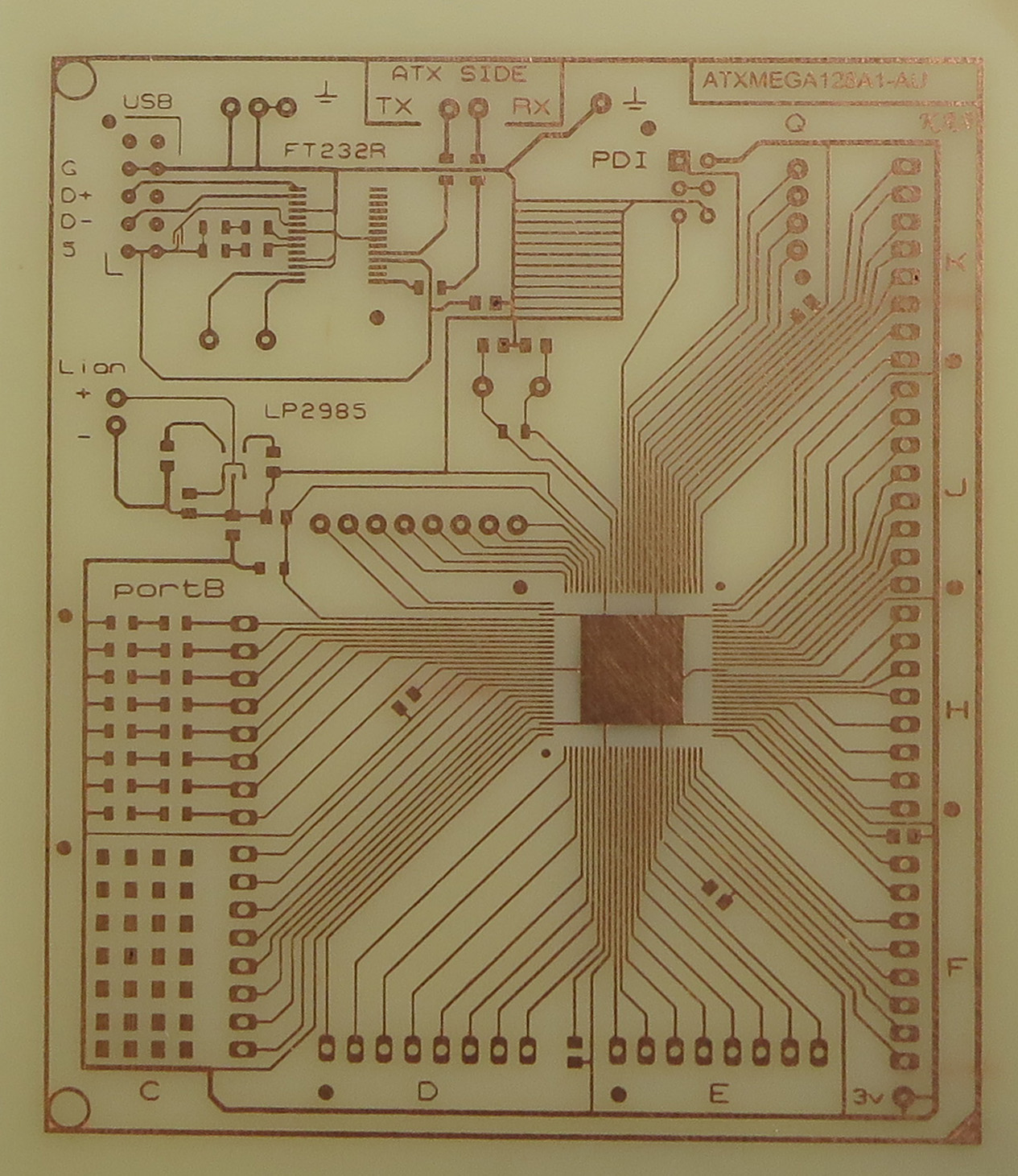

Para ATxmega128 hice un cableado de este tipo:

si es necesario, es decir, PDF

si es necesario, es decir, PDF .

En la placa se encuentra xmega, un convertidor de interfaz ft232 y un estabilizador lp2985, además de cosas pequeñas: un PDI, conector USB, LED para todo el puerto "B". El patrón del tablero es ligeramente diferente de lo que grabaré. Antes de imprimir inscripciones agregadas y pequeñas cosas para complicar.

Todos los caminos están en la capa superior (SUPERIOR), por lo que imprimimos el diseño en forma de espejo.

La presencia de un modo "antieconómico" para la impresión en negrita en la impresora es opcional. Imprimí en diferentes impresoras con impresión predeterminada y no hubo problemas, excepto por un punto: las impresoras Brother (específicamente HL-l2340 y HL-l2250) son muy irrespetuosas sobre la traducción de DPI a tamaño real, por lo que la imagen puede flotar en tamaño , y esto es fundamental cuando deben encajar dos caminos de 1 mm.

Ahora papel.

¡Sin revistas brillantes y respaldo autoadhesivo!

E incluso rechacé el papel chino para LUT (demasiado delgado y arrugado al imprimir)

El papel debe ser grueso: al menos 150 g por centímetro cuadrado, debe pegarse rápidamente cuando se calienta y no agitarse debajo de la plancha, hincharse bien en agua.

La mejor opción es papel fotográfico brillante, no de muy buena calidad. No es "muy buena calidad", no significa ni premium ni LOMOND. Es decir, papel fotográfico brillante y barato. En la foto de arriba, también se muestra uno de estos, también hay "Papel fotográfico brillante", producido bajo la marca de una gran tienda de equipos informáticos, este es un clon del que está en la foto (parece que son de la misma fábrica, pero en diferentes paquetes).

Este papel se pega inmediatamente al cobre debajo de la plancha y no se mueve al planchar (el papel mate no contiene una capa brillante y, por lo tanto, no se pega, y el tóner caliente es fácil de engrasar), se deja fácilmente en agua tibia (a diferencia de LOMOND y papel con un prefijo "premium" )

Entonces es hora de imprimir. Imprimimos el diseño, luego, sin tocar la parte frontal con nuestros dedos, recortamos los bordes. y cocina la plancha.

Tercera etapa

Diseño de traducción.

Primero debe preparar un recipiente con agua en el que se empapará la placa. Tengo el papel de esta capacidad que realiza una cuenca ordinaria. Se vierte agua caliente (50 grados, es decir, para que la mano no pueda aguantar más), cinco litros, y se disuelve un poco de detergente (un poco, esto es una cucharada).

Y ve al hierro.

Ponemos la textolita preparada sobre una superficie plana y la cubrimos con una placa de pan impresa, la planchamos a la temperatura máxima y la planchamos en la línea central, y luego desde el centro hacia los lados. En el primer planchado, es mejor sostener la impresión para que no se mueva. Después del primer planchado, una hoja de papel fotográfico se adhiere al cobre y ya no puede tener miedo de moverlo con una plancha. Ahora puede caminar por la punta de la plancha a lo largo de todos los bordes y lugares donde parece ir el papel. Luego treinta segundos solo calientan todo el volumen.

No pude evitar mostrar al protagonista en un artículo sobre LUT:

Después de planchar, sin enfriar, tiramos una tarifa de agua. Es decir, sin quitar el papel, tome las pinzas calientes y colóquelas en un recipiente preparado con agua. 10 minutos de descanso.

Cuarta etapa

Limpieza de papel.

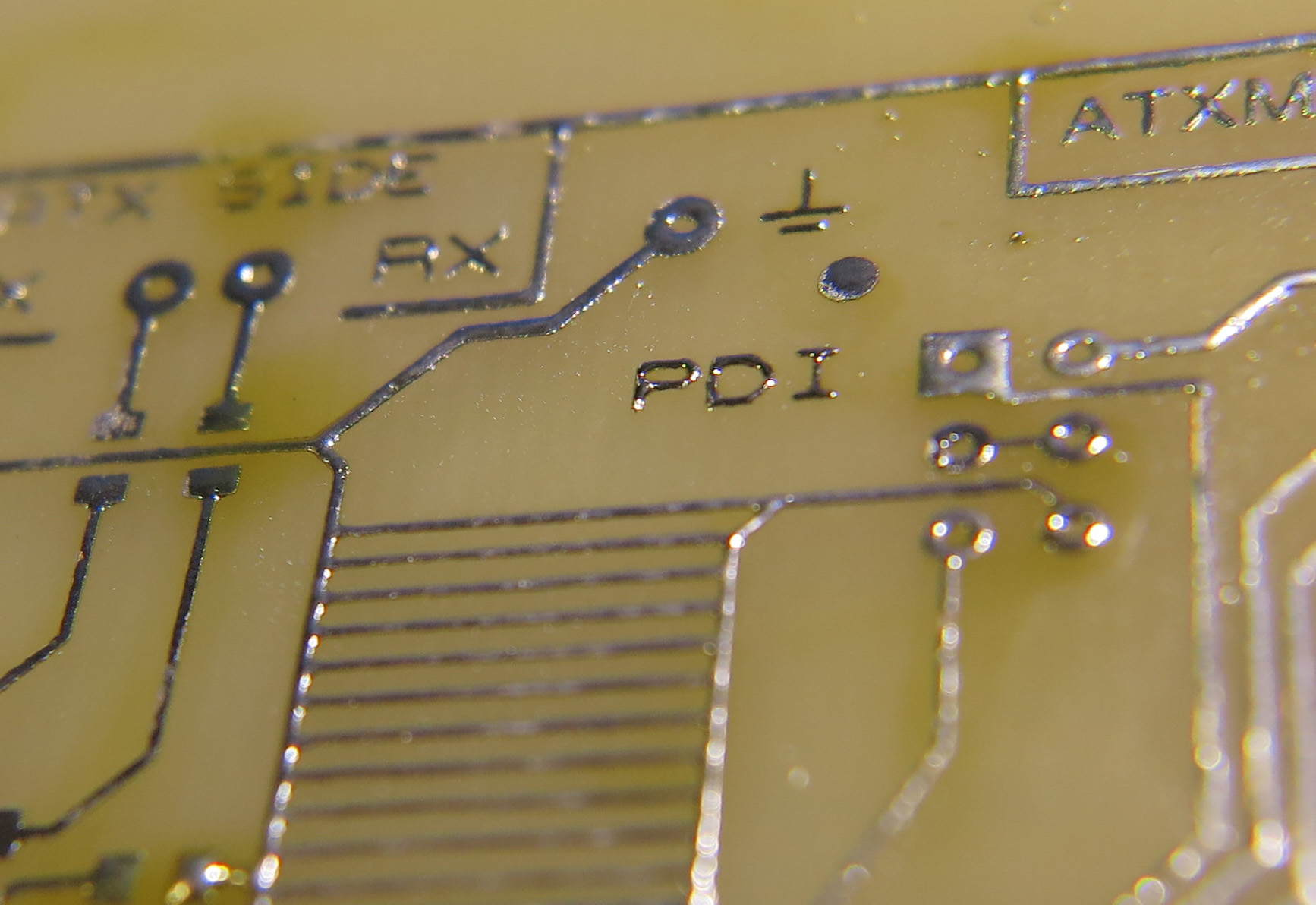

Después de 10 minutos, retire la placa del agua y retire el papel. No importa cuánto tiempo esté el tablero en el agua, todo el papel no se retrasará. Más precisamente, el papel en sí no presenta problemas, pero la capa brillante, que nos proporcionó una buena adhesión, permanecerá en cuellos de botella.

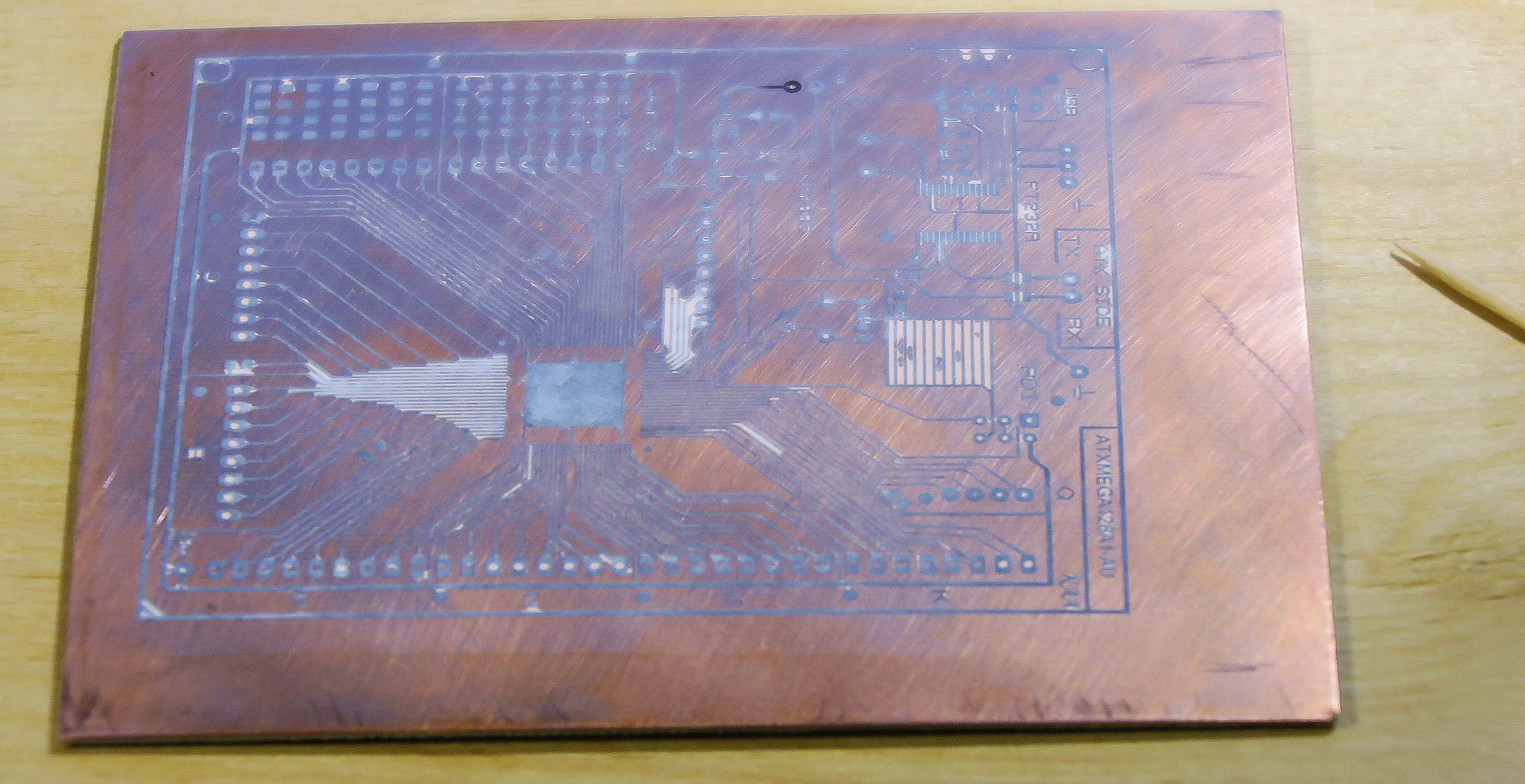

algo como esto:

En general, el tóner se mantiene de manera muy confiable, puede frotarlo con los dedos, una goma de borrar o una esponja para lavar los platos, pero es difícil eliminar el brillo entre las pistas, solo deje que la tabla se seque, ya que dichos lugares serán visibles.

Hay tres formas

- Remoje la placa en alcohol durante otros 10-15 minutos, la capa brillante se hinchará y se enjuagará con un paño suave. Este no es nuestro camino, en vista de su sacrilegio.

- Remoje la placa en el solvente "anti-silicona", que se vende en ferreterías. No sé qué hay como sustancia activa (no está escrito en la botella), pero la capa brillante también se hincha y se elimina, mientras queda tóner. Este es un método amateur, la herramienta es bastante maloliente.

- Y la tercera forma es eliminarlo mecánicamente, que no es muy largo.

Para hacer esto, debe humedecer el tablero y eliminar el exceso con un objeto afilado. Es mejor usar un palillo afilado. El brillo húmedo se puede eliminar sin problemas, y el palillo de dientes no saca el tóner. ¡Especialmente noto que no puedes usar agujas! No porque se pueda eliminar el tóner (luego se adhiere bien), sino porque el hierro deja rastros en el cobre. Si! Estoy sorprendido, sé que el cobre es más blando que el hierro, especialmente el acero inoxidable. Pero el hecho es el lugar para estar. Donde condujo la aguja, el cobre se graba muy lentamente.

Estudio de caso:

Después de eliminar los restos de la capa brillante, enjuagamos la placa con detergente, quitando los "dedos". Dejar secar

Casi deliberadamente dejó varios lugares donde no se eliminó el brillo (luego veremos que no todo es tan aterrador).

Quinta etapa

Decapado

Enveneno el persulfato de amonio, no diré que es mejor que el cloruro férrico, es más sucio que el hierro (bueno, sí, el persulfato de amonio es lejía, qué tipo de suciedad es) y el cloruro férrico es más difícil de almacenar: higroscópico y, como resultado, se fusiona en piezas grandes que necesitan ser trituradas .

Veneno a una temperatura de 40 grados. Para un tablero con cobre 35mkm - 15 minutos, Con cobre 17mkm - 5 guiones 7 minutos. Es posible grabar aproximadamente 20 minutos a temperatura ambiente 17 micras, 35 micras en teoría 40 minutos, pero ya no lo recuerdo.

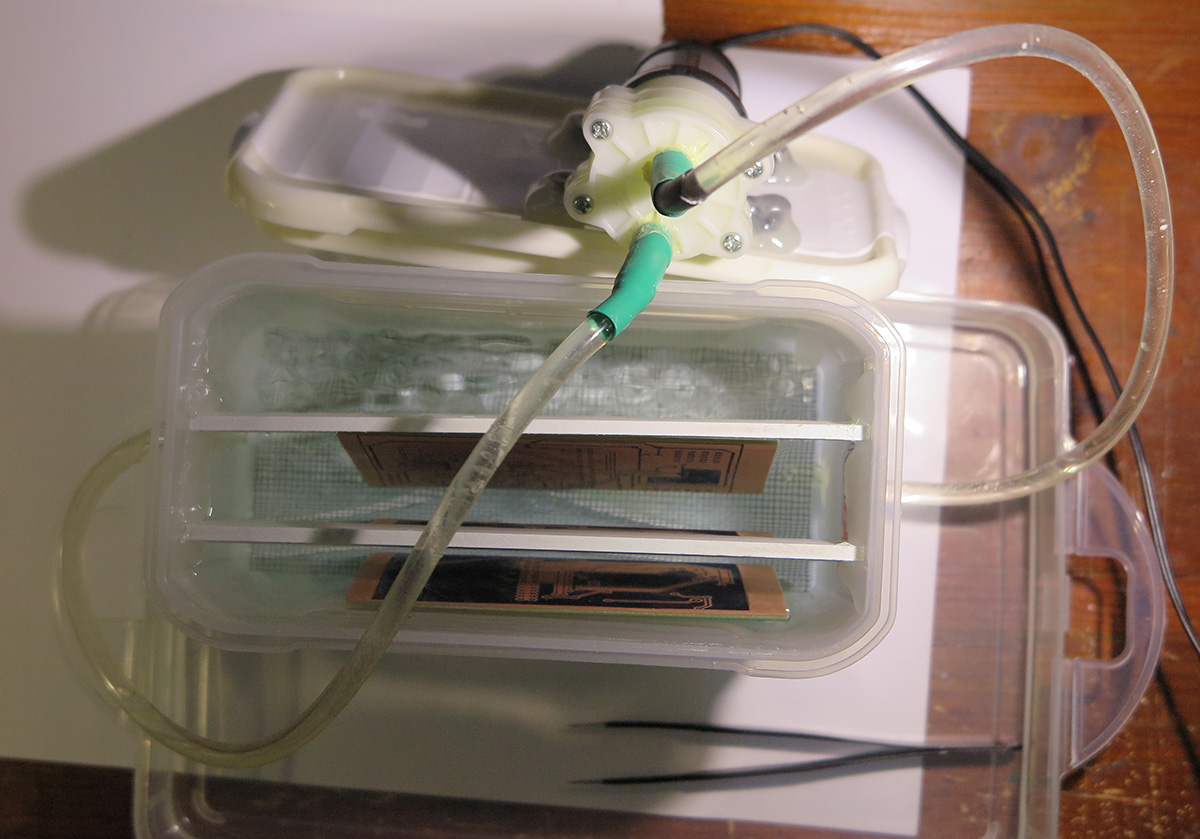

En casa, puede grabar en cualquier contenedor, para este artículo especialmente envenenado en un contenedor de plástico normal, que impone ciertas acciones adicionales del artista. Pero si los PP se hacen con frecuencia, entonces puedes prepararte un baño para grabar:

La principal adición de la cual es una bomba para mezclar la solución, libera de "ciertas acciones adicionales". La bomba necesita un diafragma, con una membrana de plástico.

El de la figura, comprado en una tienda en línea para robocrafts.

Dentro de la capacidad de la partición para acomodar varios PP.

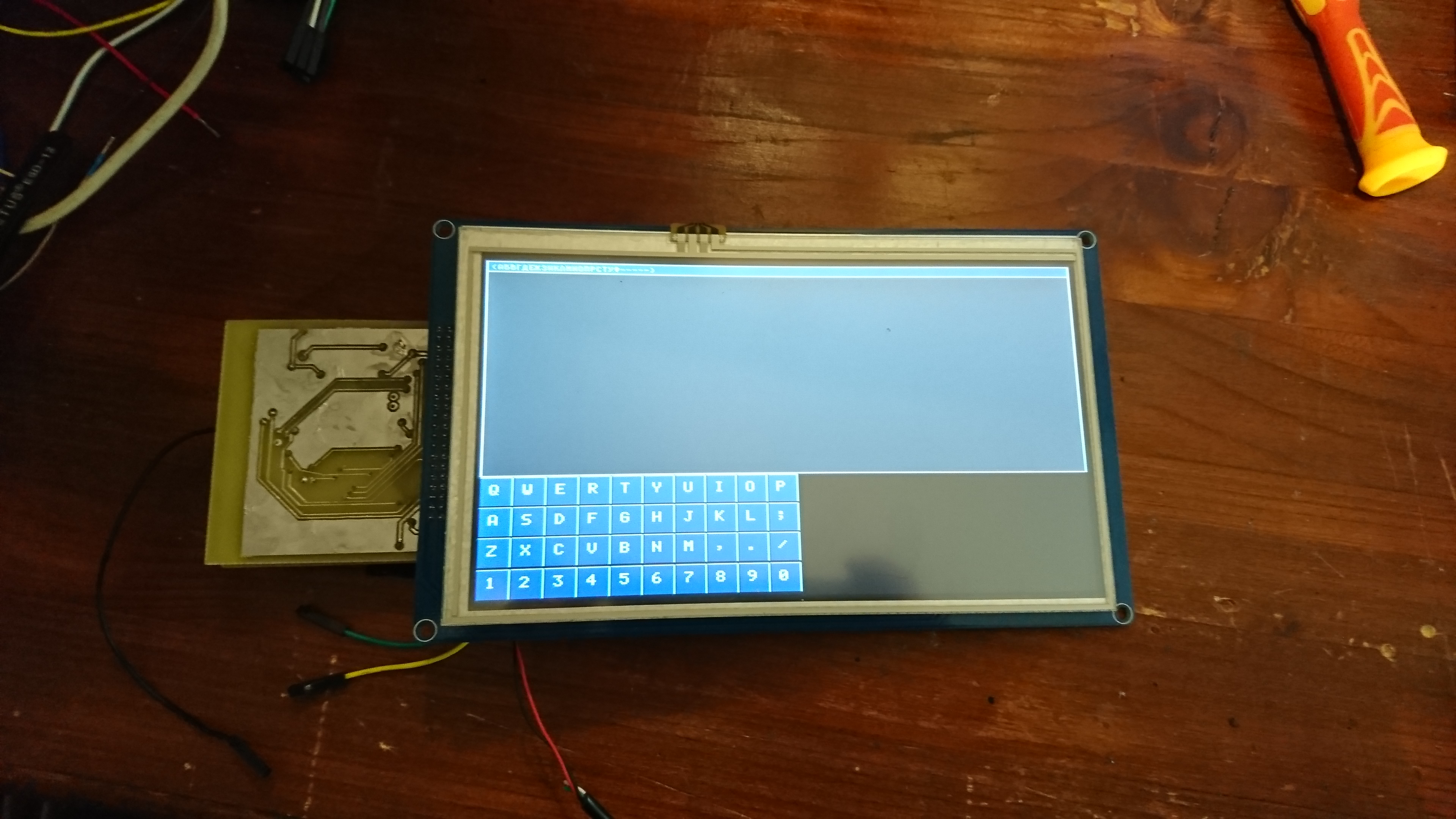

En la foto, están grabados dos lados del tablero debajo del STM32F407VE conectado a una pantalla de siete pulgadas.

Bajo xmega grabaré en plástico abierto.

Hacemos una solución: medio litro de agua más 100-150 g de persulfato de amonio. En general, se recomiendan 250 gramos por medio litro, pero en condiciones artesanales, cuando la solución se enfría y el agua se evapora, los cristales precipitan y se adhieren firmemente al cobre, como resultado de lo cual no quedan puntos grabados.

Como escribí anteriormente, la temperatura es de 40 grados.

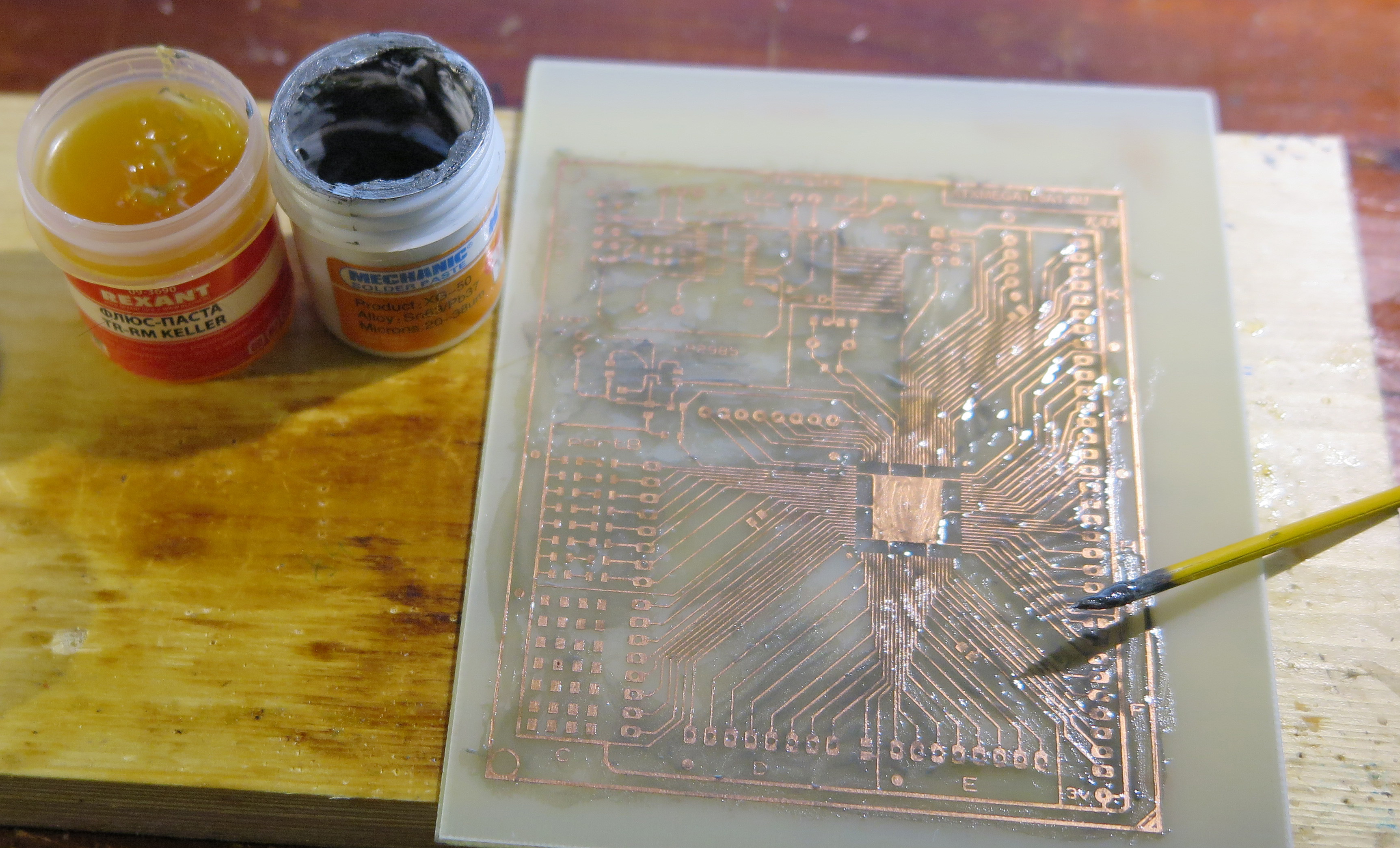

Tiramos el tablero en la solución y comenzamos a mezclar la solución con un pincel para que el grabado continúe de manera uniforme. Además, con un cepillo, puede eliminar las escamas con recubrimiento brillante del tablero, si no todas se eliminaron durante la preparación.

Tengo una placa con cobre de 35 μm, después de 10 minutos la textolita ya es visible:

Espero otros 5 minutos y todo está listo.

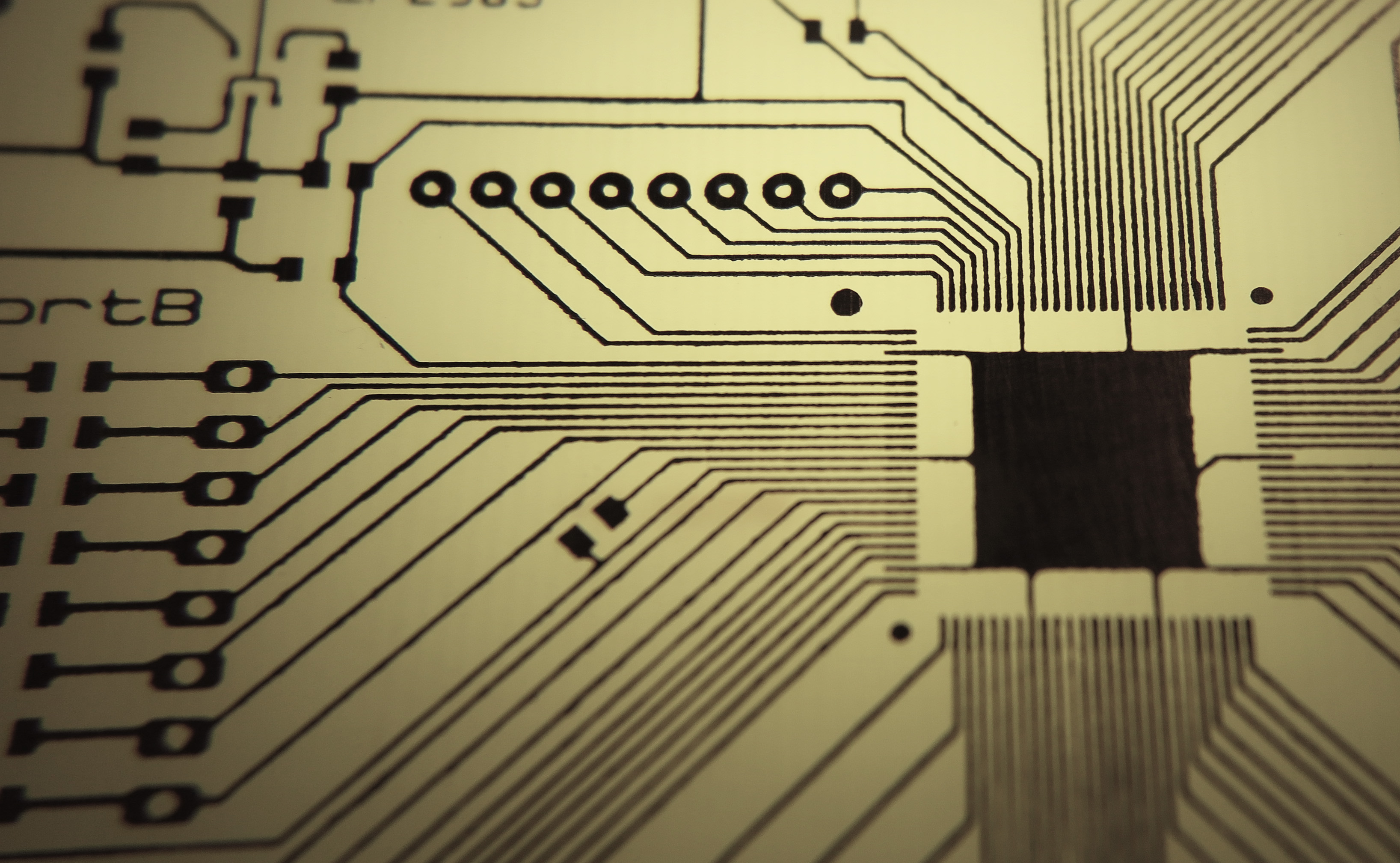

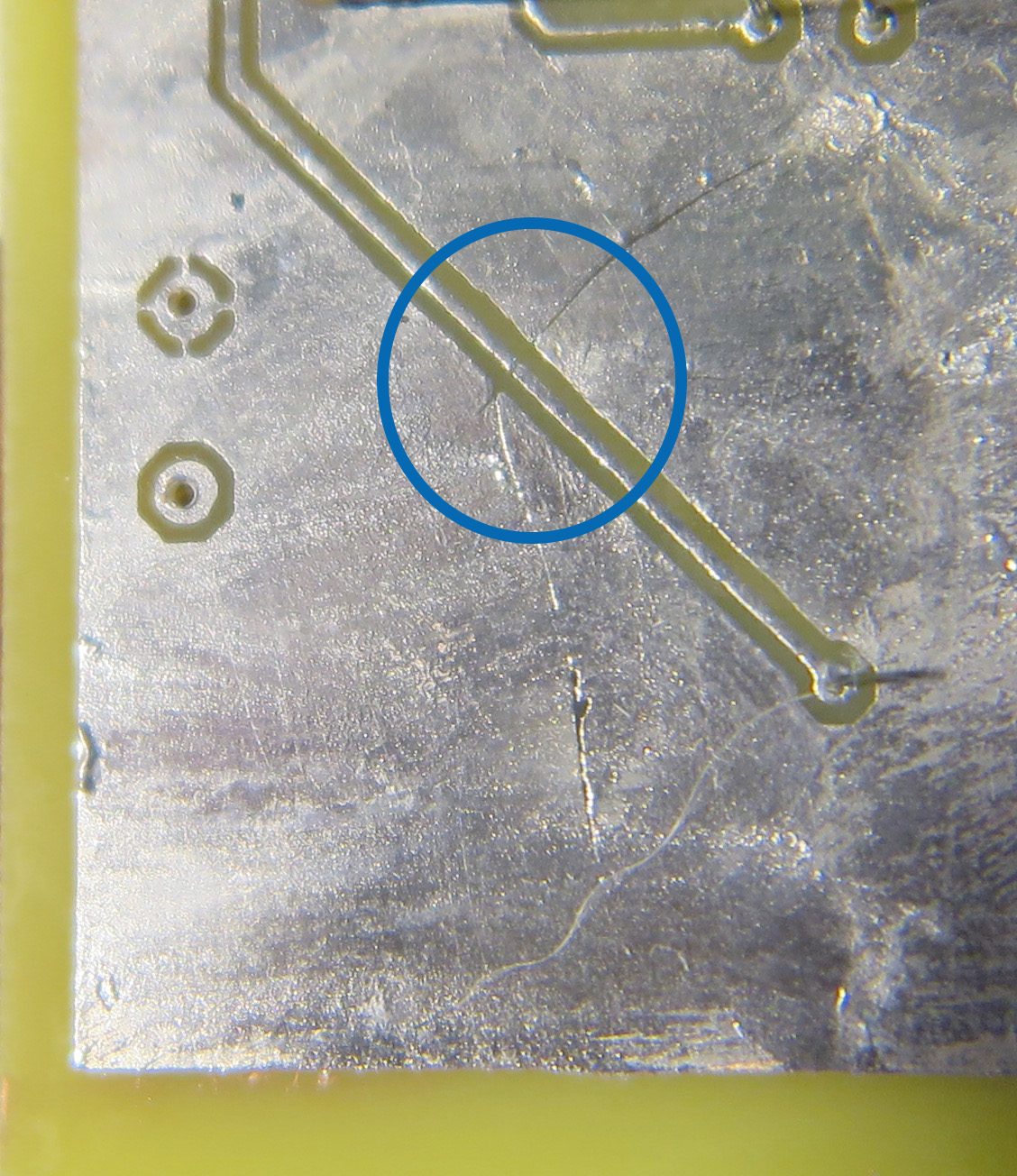

Debo decir que en el proceso de grabado es mejor sobreexponer el tablero que no contenerlo. Y el tiempo extra puede ser bastante grande. Una vez, cuando vi un vertedero sin terminar, arrojé la bufanda hacia atrás y la olvidé durante unas tres horas, cuando recordé, pensé que había sido corroída de principio a fin. Sin embargo, no noté un solo cebo:

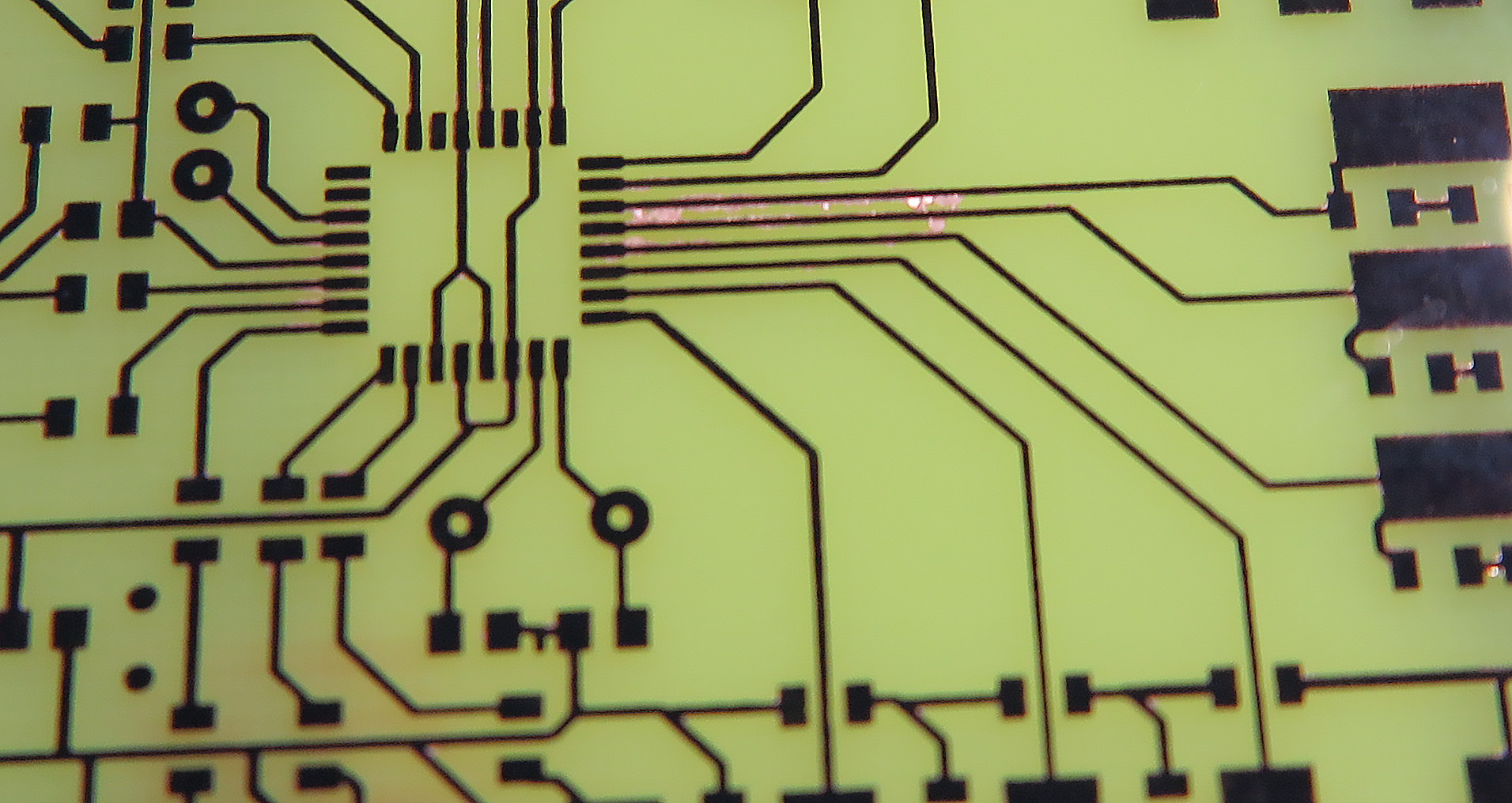

Aquí está esta sobreexposición (ya estañada):

Entonces, sacamos nuestro tablero, lo lavamos y miramos la luz:

Si encuentra exceso de cobre, puede arrojarlo nuevamente a la solución.

Si todo está bien, ¡LUT ha terminado!

Lavamos el tóner con acetona y lo estañamos; si no se proporciona estaño en el futuro cercano, puede almacenar el tablero sin lavar el tóner, será una carcasa protectora.

El resultado:

Arriba, marqué los lugares en el tablero donde permanecía el revestimiento brillante. Aquellos lugares que el brillo se cerró herméticamente (una esquina en el tablero) no estaban grabados allí, donde hay pequeñas superposiciones entre las pistas: todo está bien, la solución llegó allí. Si usa un recipiente con una bomba, entonces el recubrimiento brillante generalmente no se puede limpiar por completo, solo el tiempo de grabado se duplica.

Un par de frases sobre estañado. Dado que los LUT se hacen temporales o para usted mismo, realmente no necesita preocuparse por el estañado (en mi humilde opinión), simplemente puede ir con un soldador a los lugares donde habrá soldadura, y luego barnizar todo.

Pero si los componentes de la placa están soldados o si la placa se utilizará durante mucho tiempo, es mejor estañar. Pase por todo el cobre con un soldador, o si hay un secador de pelo, luego con pasta de soldadura.

Mezclo la pasta con fundente durante aproximadamente 1 parte de la pasta y 5 partes del fundente, cubro toda la placa y la caliento con un secador de pelo:

durante el calentamiento, usando un pincel textolite (conocido como el “pincel eterno”) conduzco la soldadura a los bordes del tablero, no hay exceso de soldadura en las pistas con este método, y donde no es suficiente, puede conducirlo desde los bordes. No es una navaja de aire, por supuesto, sino que también es bastante bonita.

El principal problema cuando se usa pasta de soldadura son las bolas adicionales que están pegadas a la placa. Aquí en la foto son claramente visibles:

Por lo tanto, después del estañado, el tablero debe lavarse y limpiarse a fondo con un paño empapado en acetona.

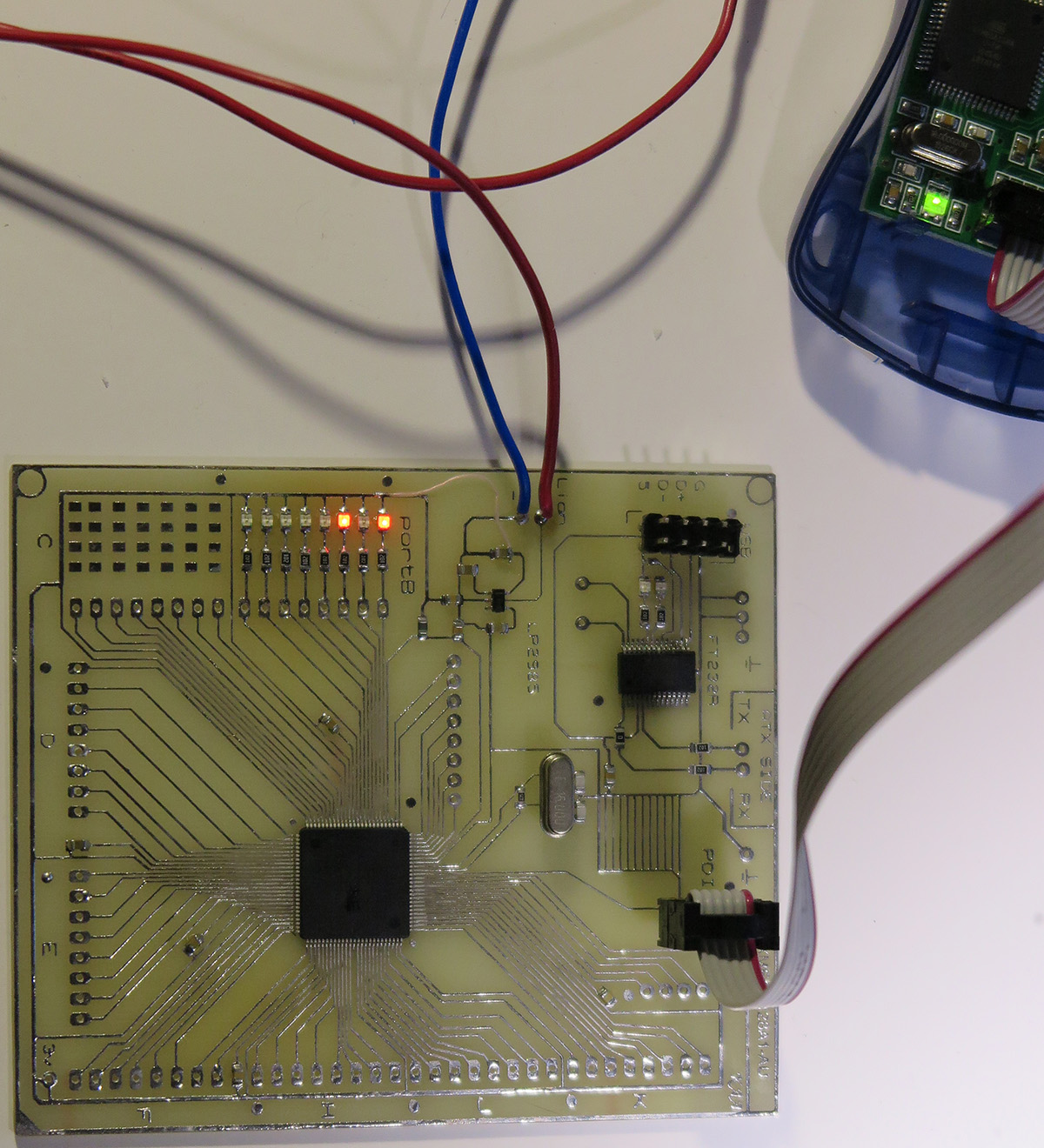

La placa fue irradiada, ahora todo es seguro. Instalación. Verificación:

La tarea se ha completado. Este tablero no tardó más de una hora (teniendo en cuenta las etapas de fotografía).

Al mismo tiempo, se grabó la segunda tabla, o más bien los dos lados de la misma tabla. Y si el primer pañuelo era más para demostración (era posible ejecutarlo en el adaptador DIP, en lugar de hacer arduins), entonces el segundo era necesario para un propósito específico y el tejido de trenzas de cables en el adaptador no es una opción (y no es un hecho que no interfiera con conectando vía fsmc)

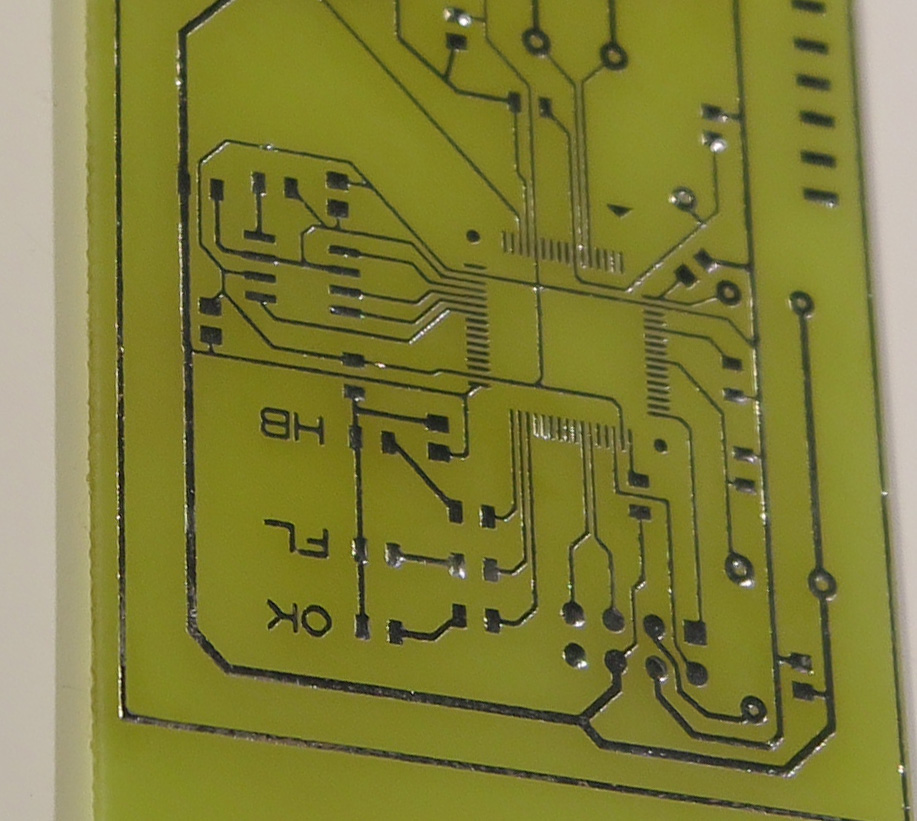

Dos lados:

Como puede ver, no envenené la textolita de dos lados, sometiéndome al procedimiento asesino de combinar dos patrones en la etapa de planchado. Mejor hazlo ahora.

Perforamos agujeros en el VIA para todas las tablas, tomamos las patas de las resistencias y 5 piezas, soldamos a un lado, luego ensartamos el segundo lado, soldamos por ambos lados. ¡Todas las tablas están combinadas! Ahora puedes soldar todos los agujeros.

Algo como esto:

Todo esta listo!

Debes haber notado un matrimonio fuerte por un lado:

El papel después de la impresora se electroliza y recoge todo. ¡Especialmente el pelo, especialmente el pelo de gato! Entonces no terminé.

Y aquí está el culpable:

Monitorea todos los procesos en ejecución.

Después de restaurar la pista, el software está listo y el dispositivo está ensamblado:

Es cierto que era solo una placa temporal, para verificar la corrección de las conexiones, para que luego se clasificara y ordenara humanamente.

Eso es todo ¡Buena suerte en tus esfuerzos!