Este es el tercero de cuatro artículos sobre el desarrollo de productos físicos. Si se perdió la Parte 1: Formar una idea , o la Parte 2: Diseño , vale la pena leerlos. Pronto podrá pasar a la Parte 4: Validación. Publicado por: Ben Einstein. La traducción original fue realizada por los equipos de FABINKA fablab y el proyecto HAND .Parte 3: diseño

Cada paso en la etapa de diseño (desarrollo de requisitos técnicos, creación de un prototipo funcional, programación de firmware / software) es necesario para garantizar que el producto funcione de manera confiable y su costo de producción sea óptimo. El resultado del proceso de desarrollo de ingeniería es un prototipo que funciona correctamente, pero que aún no tiene buenas características de usuario (UX) y visualmente no es demasiado noble. La ingeniería y el diseño del producto casi siempre van de la mano.

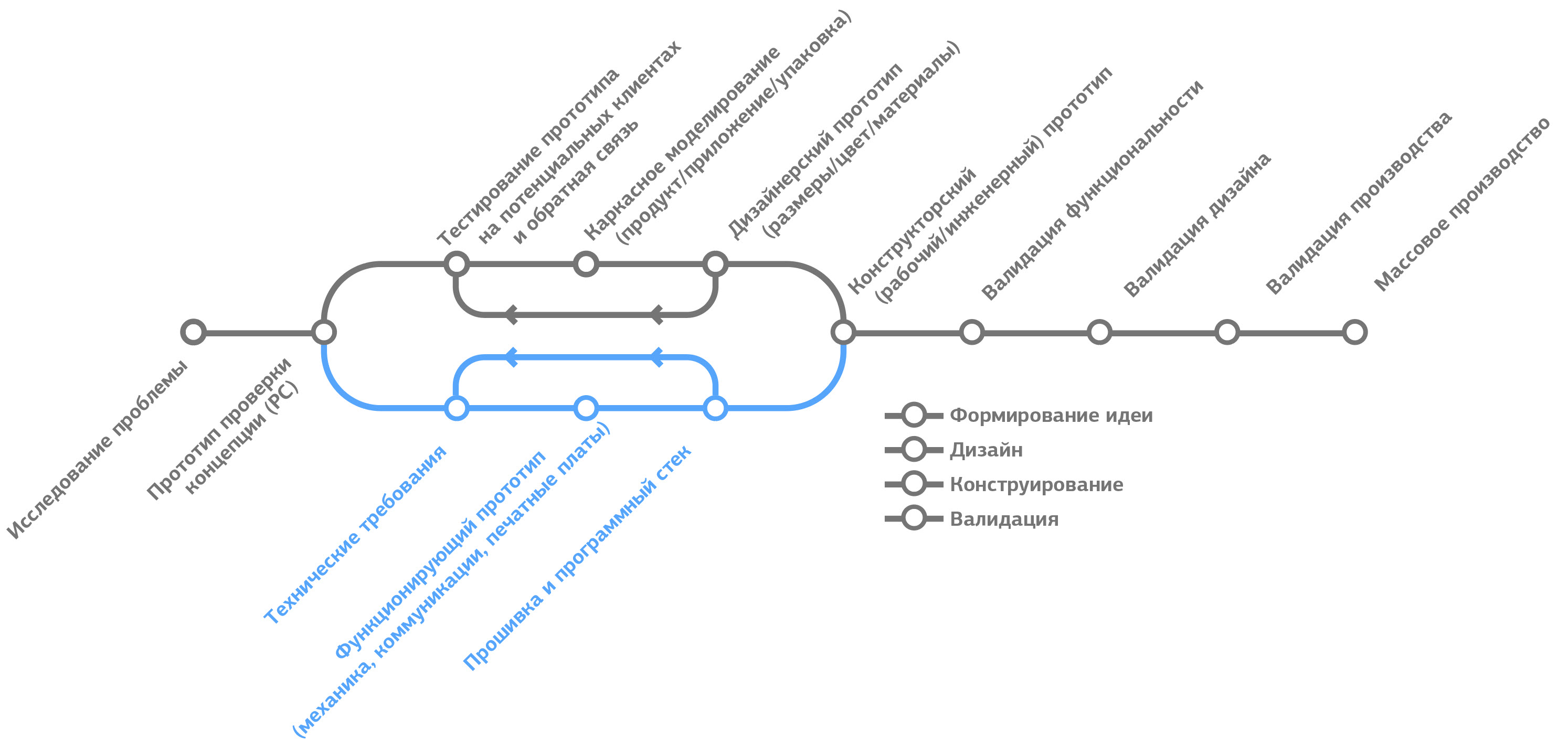

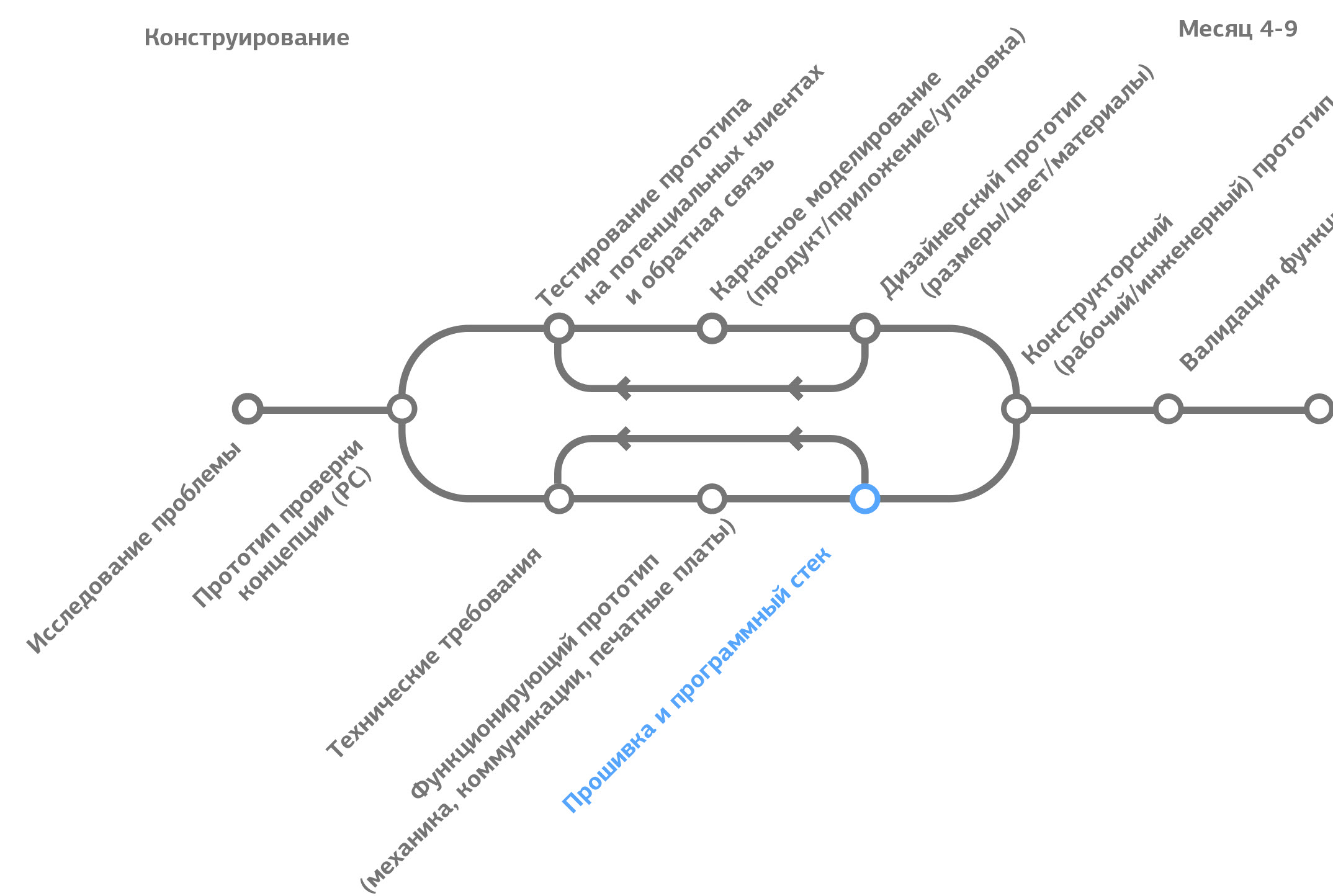

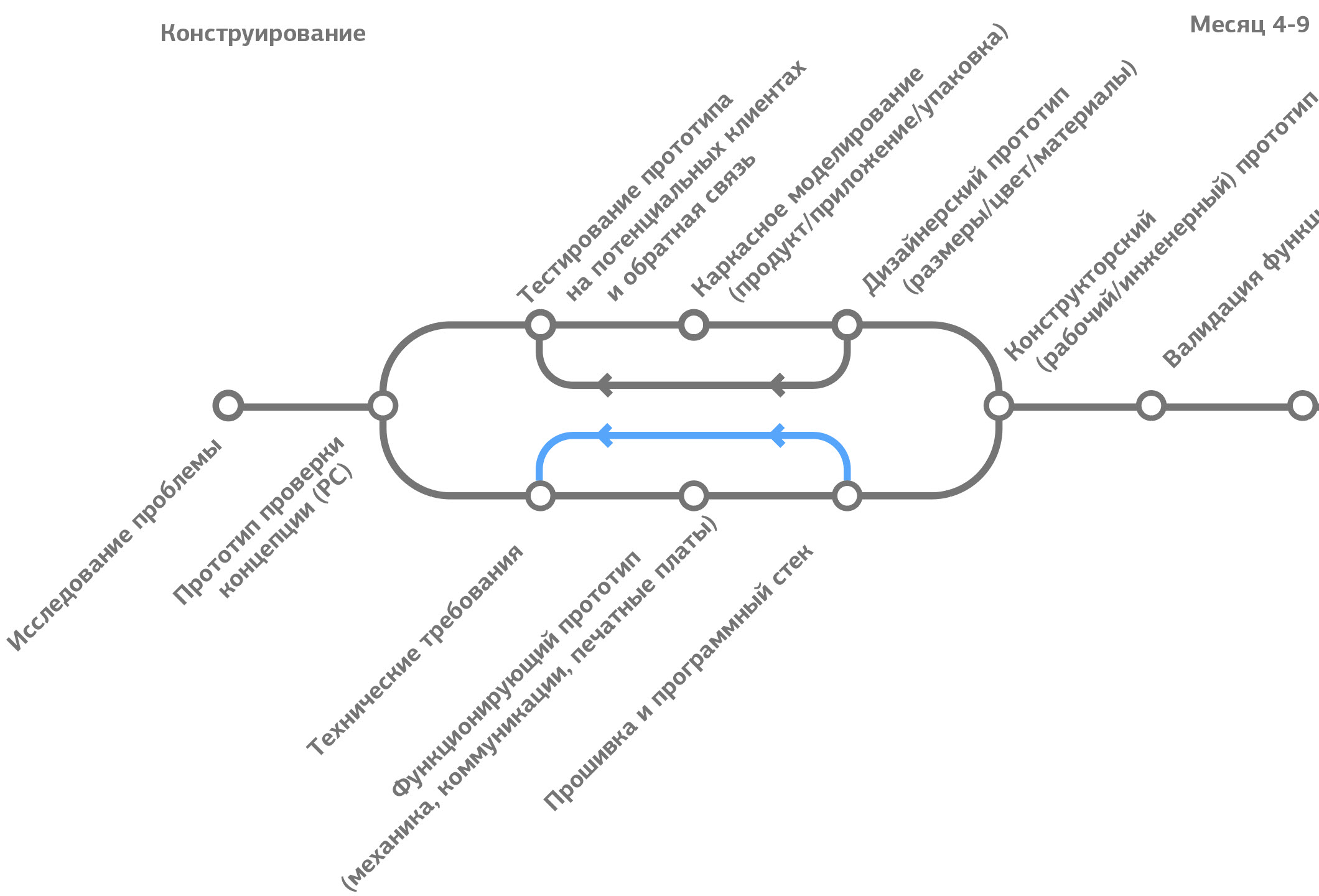

Figura 3.1 Pasos de diseño del producto

Figura 3.1 Pasos de diseño del productoEspecificación técnica

Uno de los mejores indicadores de un producto bien diseñado es el detalle de la documentación técnica.

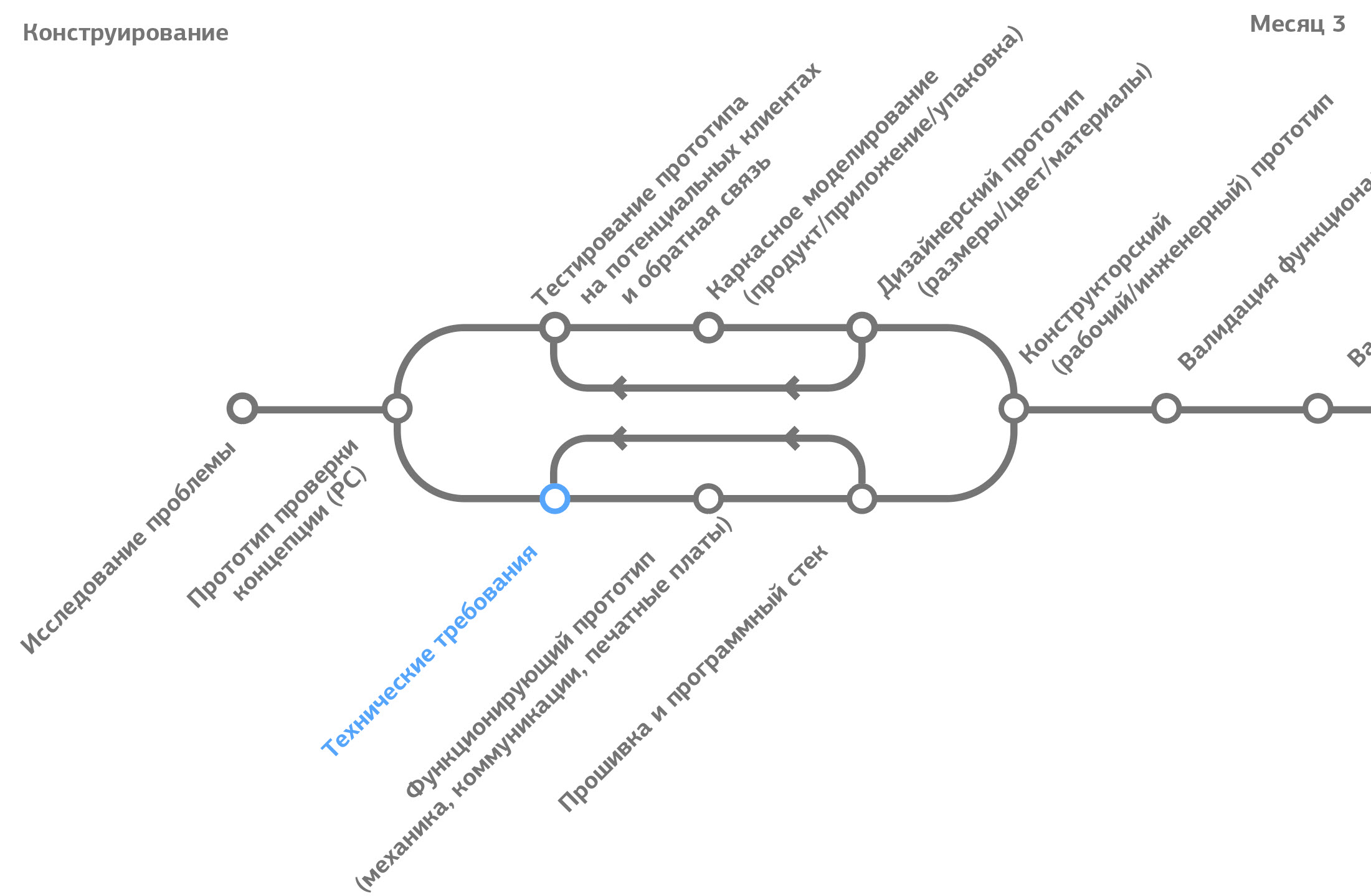

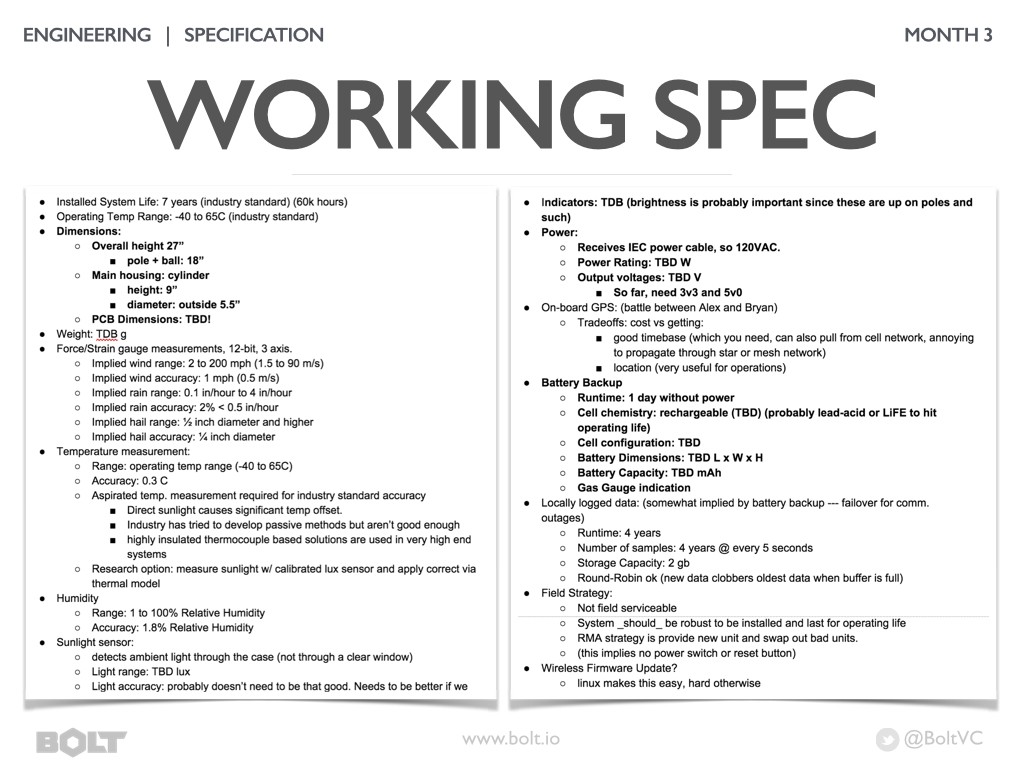

Figura 3.2 Lugar de formación de los requisitos técnicos en el ciclo de desarrollo del producto.

Figura 3.2 Lugar de formación de los requisitos técnicos en el ciclo de desarrollo del producto.Las especificaciones del producto ("spec") son un documento crítico al crear

cualquier producto físico. Si bien muchas nuevas empresas consideran que cualquier tipo de documentación es innecesaria y costosa, vi cómo las empresas perdieron meses y decenas de miles de dólares debido al hecho de que no consideraron los requisitos técnicos en detalle.

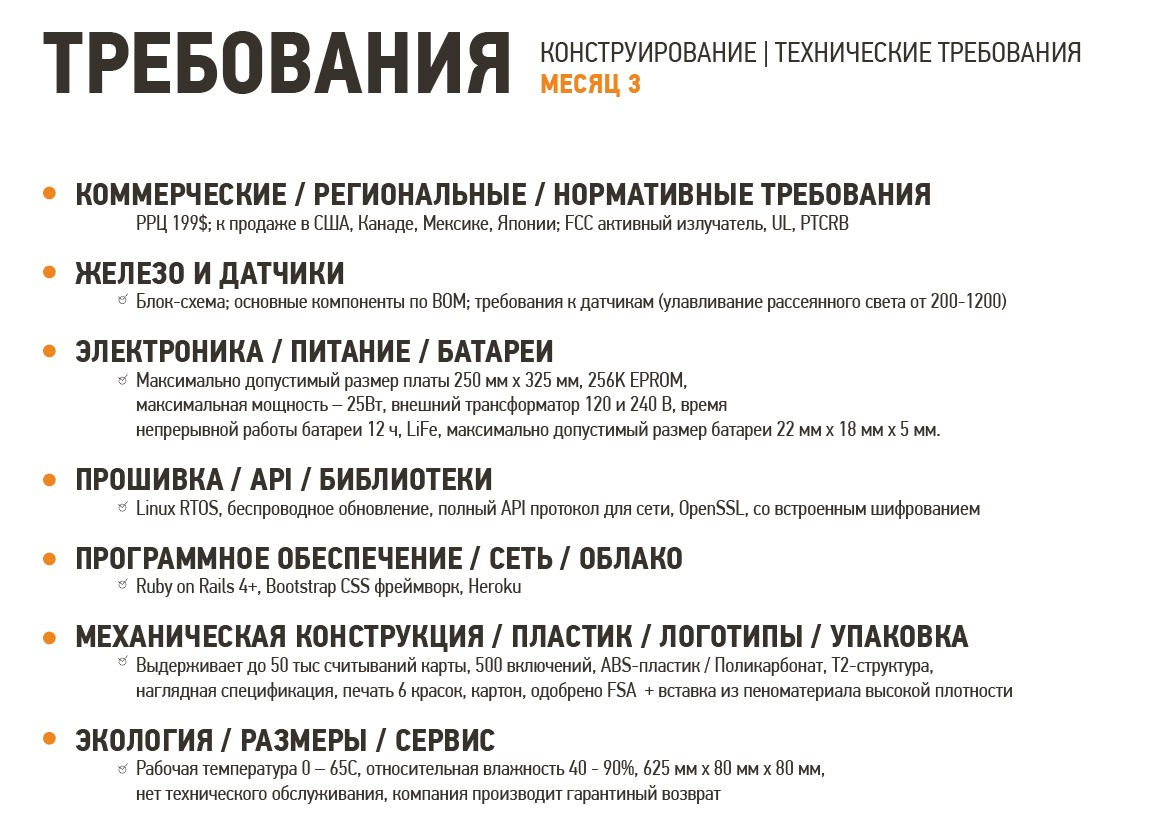

Figura 3.3 Categorías de requisitos técnicos

Figura 3.3 Categorías de requisitos técnicosLos requisitos para la mayoría de los productos se pueden identificar mediante siete áreas principales:

- Comercial y reglamentario : países de ventas y precio minorista recomendado (RRP, MSRP, precio minorista sugerido por el fabricante), requisitos reglamentarios, estructura de ganancias aceptable, calendario de actualización del producto (fin de vida, fin de vida, EOL)

- Hardware y sensores : un diagrama completo del sistema de hardware, una lista de los componentes principales de acuerdo con la especificación (lista de materiales, lista de materiales), requisitos para sensores

- Electrónica : tamaño de placa (PCB, placas de circuito impreso), tamaño de memoria, requisitos de procesador y comunicaciones, tamaño / vida útil / composición química de las baterías

- Firmware y bibliotecas : sistema operativo o entorno integrado utilizado por firmware, especificaciones API, requisitos para bibliotecas externas

- Software y red : entorno de desarrollo y pila de software, requisitos de infraestructura del servidor, planes SCM (Software Configuration Management), manejo de errores

- Durabilidad y embalaje : requisitos para la vida útil , resistencia de varios subsistemas, requisitos de embalaje

- Ecología y operación : temperaturas y humedad operativas, descripción de la confiabilidad operativa, configuraciones y tolerancias, requisitos para procesos de devolución / reemplazo, requisitos para atención al cliente y repuestos

Figura 3.4 Ejemplo de requisitos técnicos formados.

Figura 3.4 Ejemplo de requisitos técnicos formados.Muchas grandes empresas dependen de montañas de documentación. Estas montañas de documentos suelen estar certificadas repetidamente y llenas de tablas con todos los detalles posibles. Aunque esto es necesario para ciertos tipos de productos, para la mayoría de las compañías rápidas y flexibles este enfoque no es práctico.

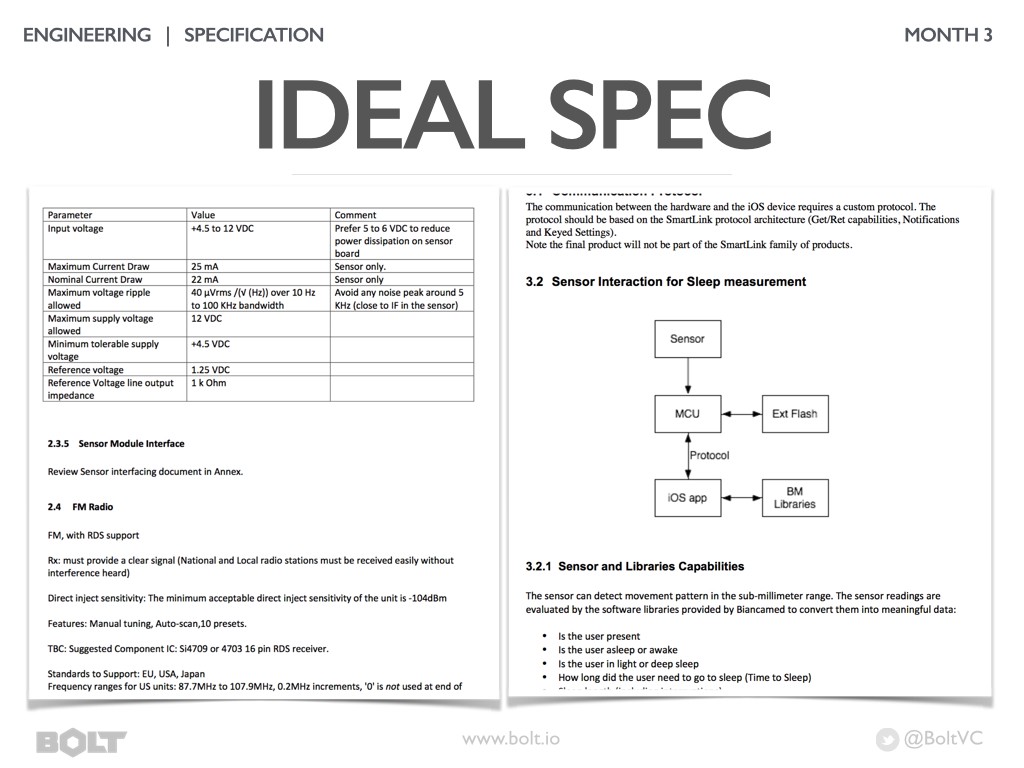

Figura 3.5 Ejemplo de una especificación funcional de requisitos técnicos

Figura 3.5 Ejemplo de una especificación funcional de requisitos técnicosMe resulta más eficiente confiar en una especificación funcional. Dicho documento generalmente se comparte en línea (por ejemplo, en Google Drive) y se descompone en varios grupos de requisitos. Muchas compañías actualizan constantemente este documento a medida que perfeccionan su comprensión de los requisitos del producto. Sería una buena idea pensar en todos los requisitos posibles para el producto y marcar aquellos que aún no conoce, pero que debe averiguar (en negrita y con la nota "especificar").

Prototipo de funcionamiento

Cuando ingrese suficiente información en la especificación de trabajo, llegará el momento de responder a cada requisito con una solución técnica. Para hacer esto, se crea un prototipo que puede verse diferente del producto, pero funciona como un producto y cumple con todos los requisitos de especificación.

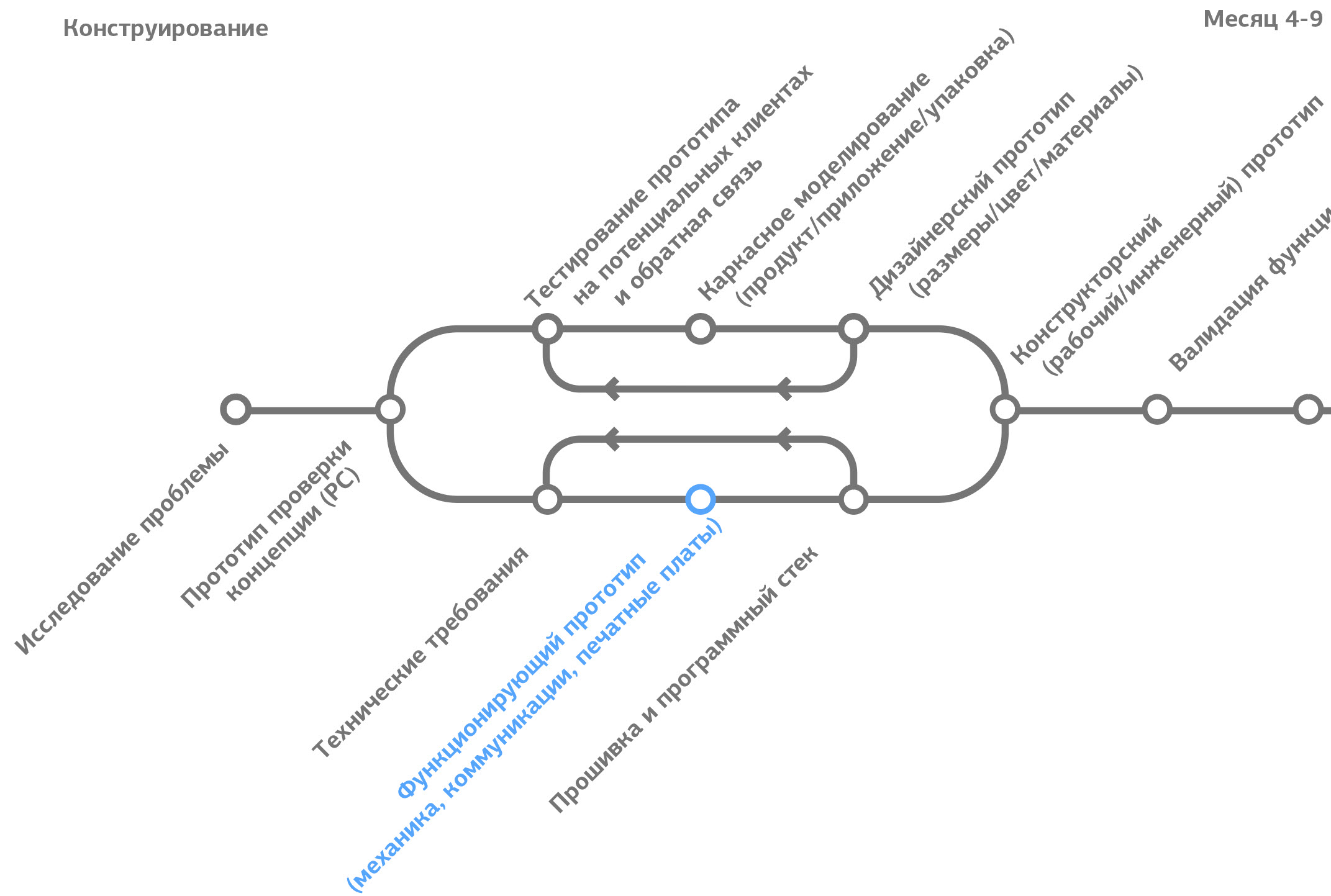

Figura 3.6 Lugar de creación de un prototipo funcional en el ciclo de desarrollo del producto.

Figura 3.6 Lugar de creación de un prototipo funcional en el ciclo de desarrollo del producto.Se crea un prototipo funcional para responder a muchas preguntas que surgieron durante el desarrollo de los requisitos técnicos: funciones básicas, elección de componentes, placas de circuito impreso, mecánica, "sensación" y montaje del producto.

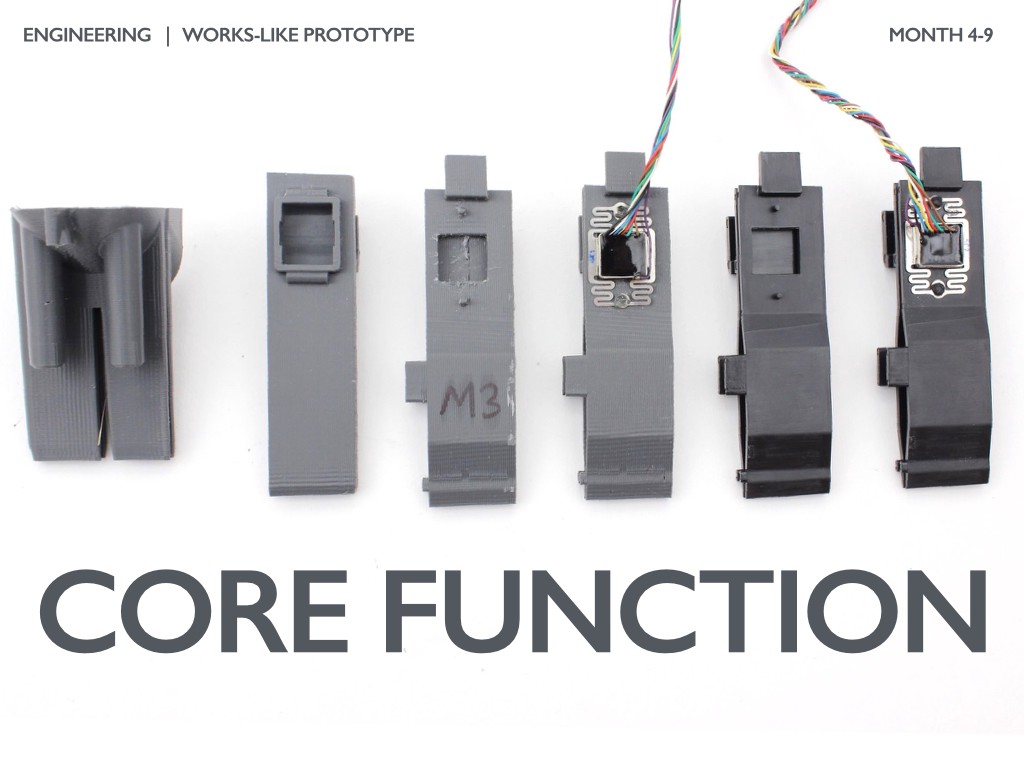

Figura 3.7. Iteraciones del diseño del soporte para proporcionar funcionalidad básica

Figura 3.7. Iteraciones del diseño del soporte para proporcionar funcionalidad básicaLa mayoría de los productos tienen una "funcionalidad central" que es crítica para el rendimiento del producto. Para DipJar, está leyendo una tarjeta y realizando una transacción. En la foto de arriba, puede ver cómo cambió el diseño del soporte para el lector de tarjetas y qué opciones de diseño se probaron durante el desarrollo: (de izquierda a derecha) desde el soporte más grueso impreso en una impresora 3D hasta un prototipo creado con un molde. El cabezal de lectura también se cambió después de determinar el método de montaje óptimo para una lectura más estable de la banda magnética de la tarjeta.

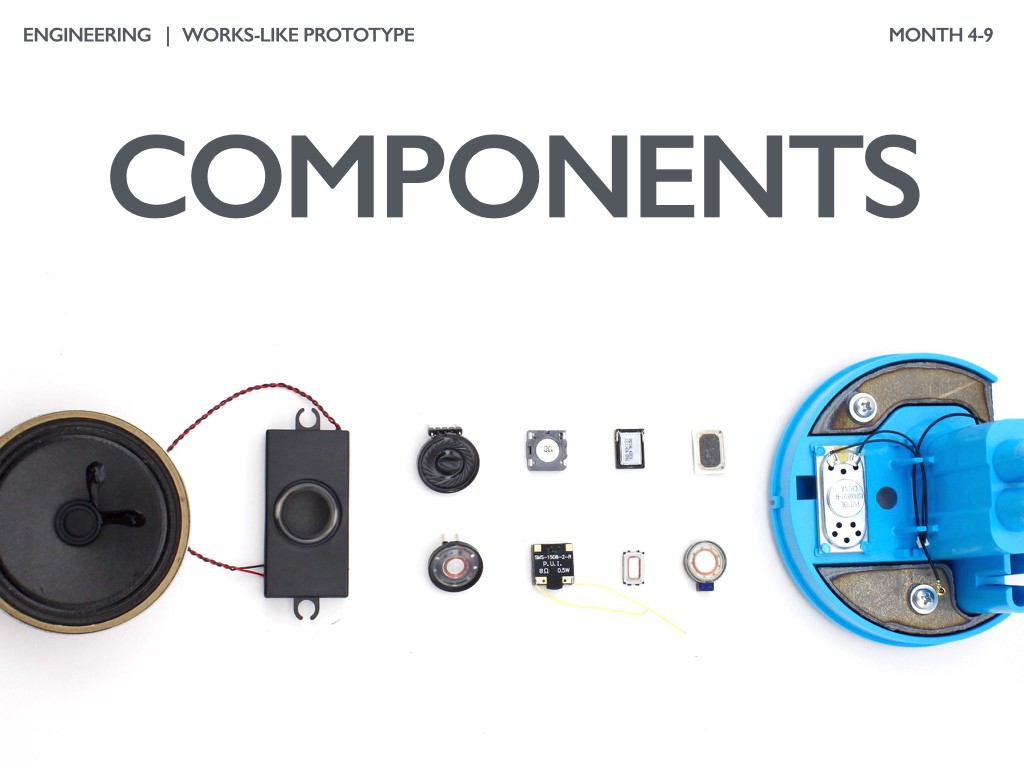

Figura 3.8 Selección de componentes: ejemplo de selección de altavoces

Figura 3.8 Selección de componentes: ejemplo de selección de altavocesLa elección de los componentes puede llevar varios meses de selección y calificación (prueba) para garantizar que cumplan con los requisitos de funcionalidad y confiabilidad. En las fotos de arriba, hay varios módulos de altavoces que DipJar probó para optimizar la combinación de precio, calidad de sonido, confiabilidad y disponibilidad / velocidad de entrega.

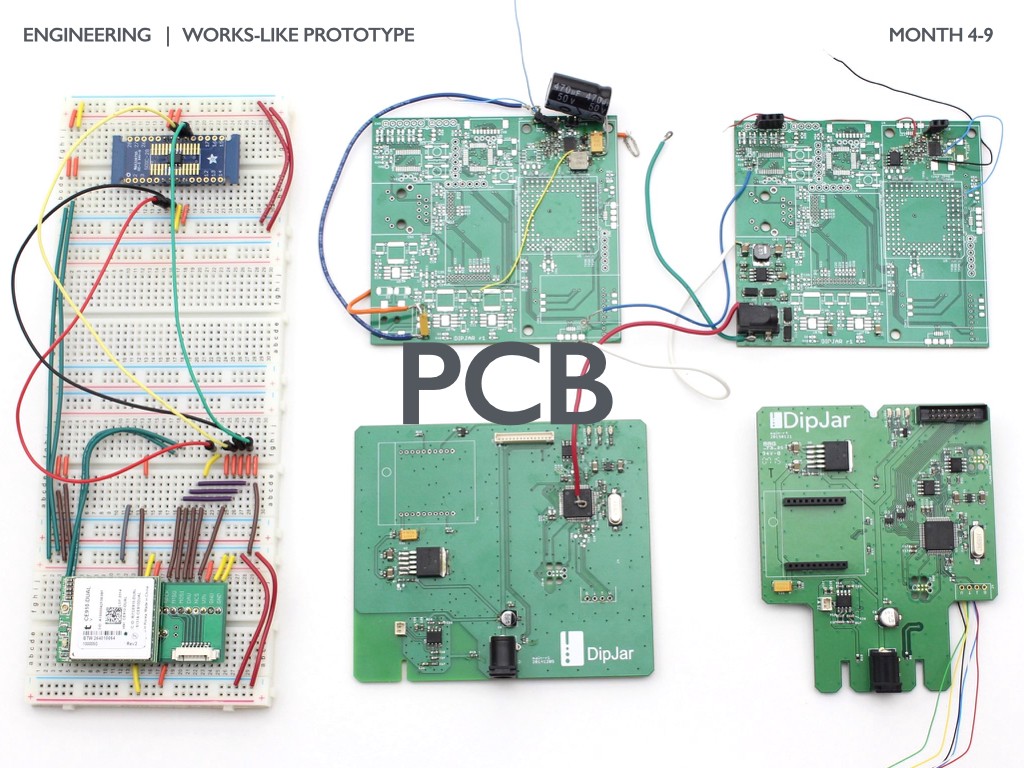

Figura 3.9 Evolución de la placa de circuito DipJar

Figura 3.9 Evolución de la placa de circuito DipJarSi su producto tiene una placa de circuito impreso, tomará entre 5 y 10 mejoras antes de lanzarse a la producción en masa. El proceso de desarrollo de la placa comienza con la selección de componentes, luego - diseño de placa (placas, izquierda) y luego - creando una serie de placas de fábrica. El tablero principal de DipJar pasó por 6 iteraciones antes de ser lanzado por primera vez a la producción por un fabricante por contrato (CM, fabricación por contrato).

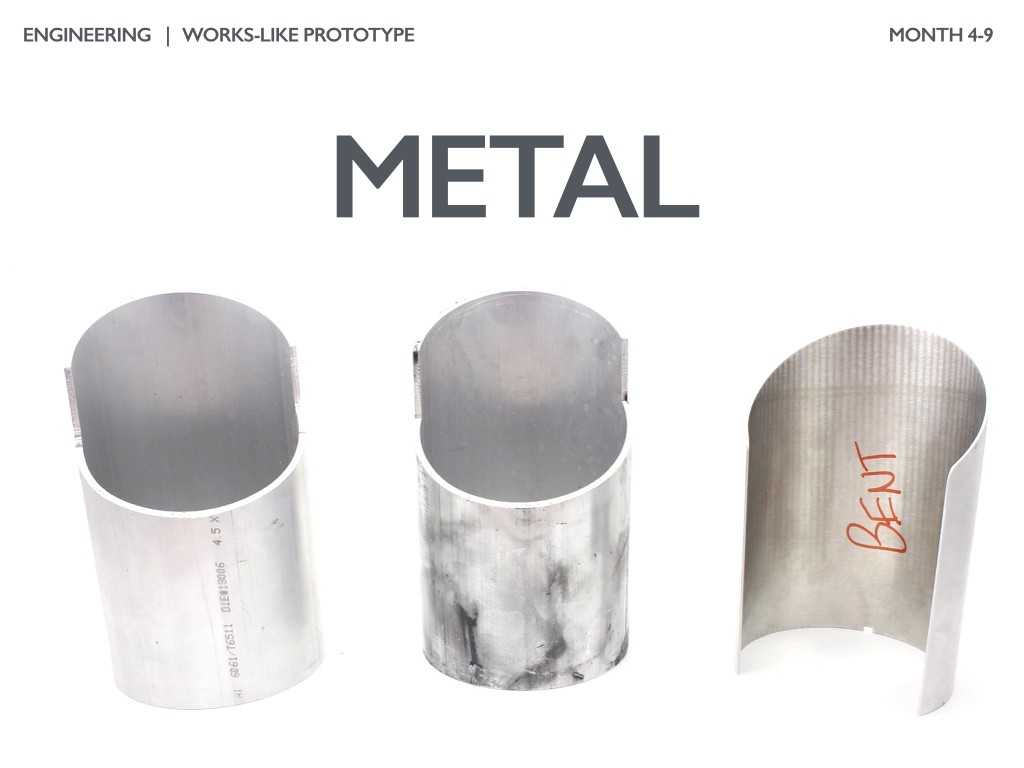

Figura 3.10 Trabajando con el caso DipJar

Figura 3.10 Trabajando con el caso DipJarTodos los componentes y tableros deben estar protegidos. Si se usa metal en el estuche, trabajar con él a menudo requiere un largo ciclo de desarrollo. Por lo tanto, tomó varios meses para el caso externo DipJar.

Figura 3.11 Piezas de plástico DipJar

Figura 3.11 Piezas de plástico DipJarCasi todos los productos con los que trabajé tenían al menos una parte de plástico. Las piezas de plástico moldeadas generalmente requieren de 8 a 12 semanas de desarrollo y depuración, por lo que debe desarrollar su diseño y construcción lo más rápido posible. El panel superior del DipJar ha cambiado de extremadamente difícil de lanzar a la izquierda, a la versión final a la derecha. Se optimizaron muchos parámetros: diseño previo, grosor de pared, circunferencia, protuberancias para sujetadores, disipadores de calor, óptica, textura de procesamiento, resistencia estructural.

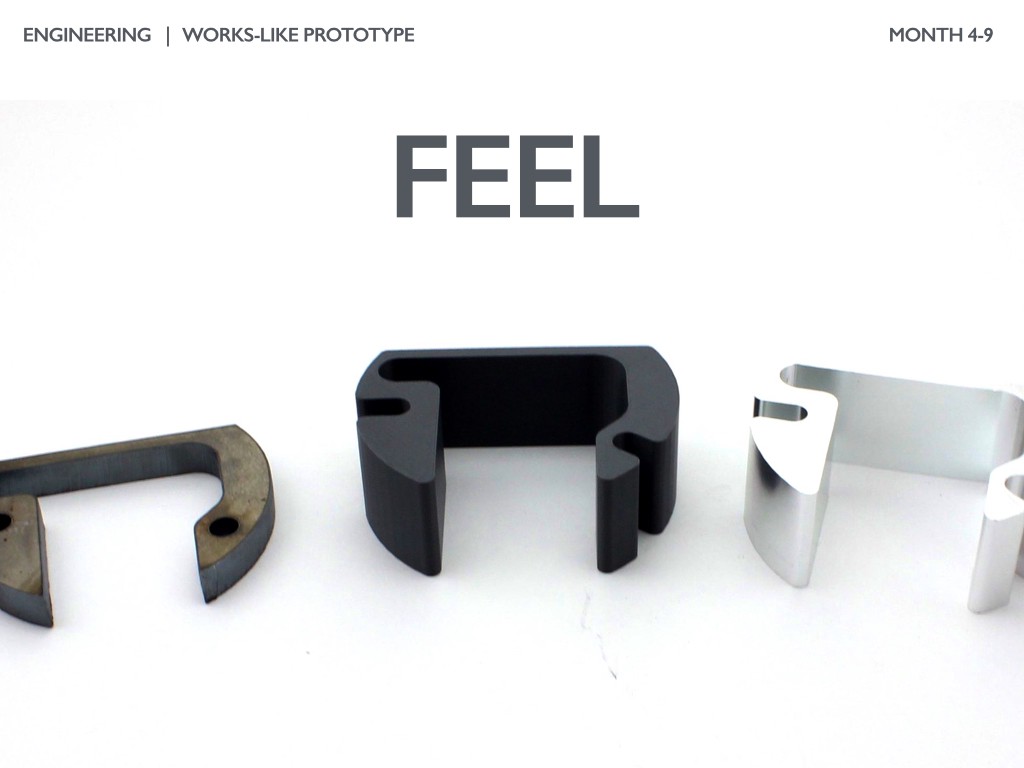

Figura 3.12 Agentes de ponderación para crear una sensación de producto

Figura 3.12 Agentes de ponderación para crear una sensación de productoLa "sensación" del producto también es muy importante. Muchos productos usan pesos internos o engrosan las paredes para crear una sensación táctil que coincida con lo visual. DipJar tiene un centro de gravedad relativamente alto y, por lo tanto, su base está ponderada con un contrapeso de acero cortado con láser. En el segundo lote, para reducir el costo, el contrapeso de acero fue reemplazado por aluminio.

Figura 3.13 Montaje

Figura 3.13 MontajeDespués de seleccionar cada componente, diseñar las piezas de plástico y revisar los tableros, es importante evaluar la colección de productos. En las primeras etapas de un prototipo funcional, una respuesta a la pregunta de si el producto está ensamblado o no es suficiente. Cuanto más cerca esté el producto de la producción en masa, más importante es enfocarse en posibles errores en el ensamblaje y en optimizar el costo y el tiempo de producción. El diseño del ensamblaje también incluye la planificación de la gestión de cables, la selección de adhesivos, sujetadores, elementos de nivelación y posicionamiento, espacios libres y accesibilidad de piezas.

Firmware y software (Firmware y Software)

Casi todos los productos en los que Bolt ha invertido tienen firmware y software. Desafortunadamente, este trabajo generalmente debe hacerse después de crear el prototipo, ya que el software depende de la operación del hardware del producto.

Figura 3.14 Ubicación del desarrollo de firmware y software en el ciclo de desarrollo del producto

Figura 3.14 Ubicación del desarrollo de firmware y software en el ciclo de desarrollo del productoLos ingenieros eléctricos y los especialistas en sistemas integrados utilizan una variedad de enfoques y secuencias de desarrollo mientras trabajan en el firmware. El enfoque ascendente más común.

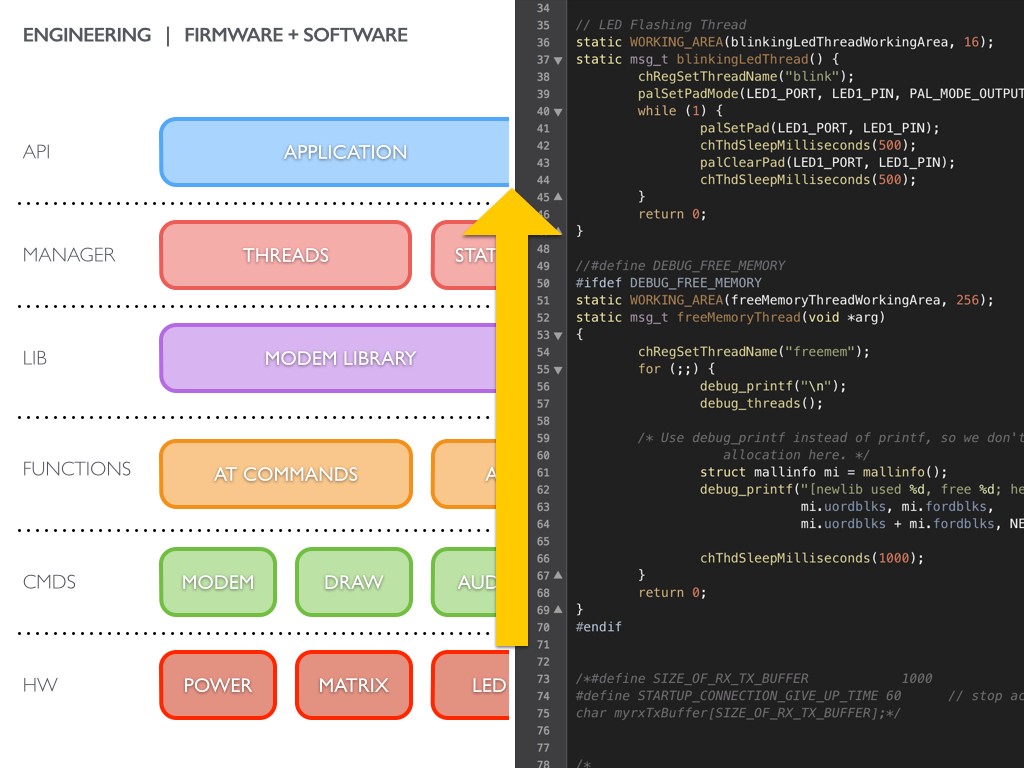

Figura 3.15 Firmware y software

Figura 3.15 Firmware y softwareEl proceso comienza en el nivel más bajo (hardware) y sube al software web:

1.

Prueba de hardware : la creación de funciones básicas para verificar el correcto funcionamiento de las placas y los circuitos correctos. Para encontrar los principales problemas de la primera revisión, se utiliza carga de firmware, alimentación suministrada cíclicamente, LED parpadeantes, alimentación de herramientas de comunicación, etc.

2.

Comandos : verificar todos los componentes digitales (I2C, SPI, USB, buses seriales, etc.) Esta es una prueba funcional básica, que garantiza que los componentes den las respuestas correctas.

3.

Funciones : empaquetar cada conjunto de comandos y secuencias lógicas en funciones definidas por el usuario. En el caso de DipJar, la función principal es ingresar la cantidad en dólares y mostrarla en la matriz de LED.

4.

Biblioteca : el desarrollo de grupos de funciones que están juntas y dependen unas de otras. Por ejemplo, todas las funciones de visualización o todas las funciones de módem.

5.

Unidad de control : muchos productos funcionan con datos de subprocesos múltiples y puede ser difícil lograr un funcionamiento confiable de cada flujo. DipJar debería leer una tarjeta de crédito en unos segundos, es decir, tiene un flujo de datos celulares y un flujo de visualización de matriz de gestión de datos y retroalimentación de audio.

6.

API / red : funciones de comunicación dedicadas con varios servicios web. Muchos productos tienen comunicación bidireccional: como el equipo se comunica con el servidor, el servidor también se comunica con el equipo. Construir una API organizada y racional garantiza la efectividad y la estabilidad de la comunicación.

Figura 3.16 Iteraciones: trabajar en errores y corregir errores

Figura 3.16 Iteraciones: trabajar en errores y corregir erroresA menudo, después del primer ensamblaje de un prototipo en funcionamiento, se determina un mar de fallas. A veces, la especificación tiene requisitos incompletos / incorrectos, o los componentes pueden no cumplir los requisitos de la especificación. Por lo general, se crean 3-4 prototipos completos antes de pasar a la etapa final de desarrollo.

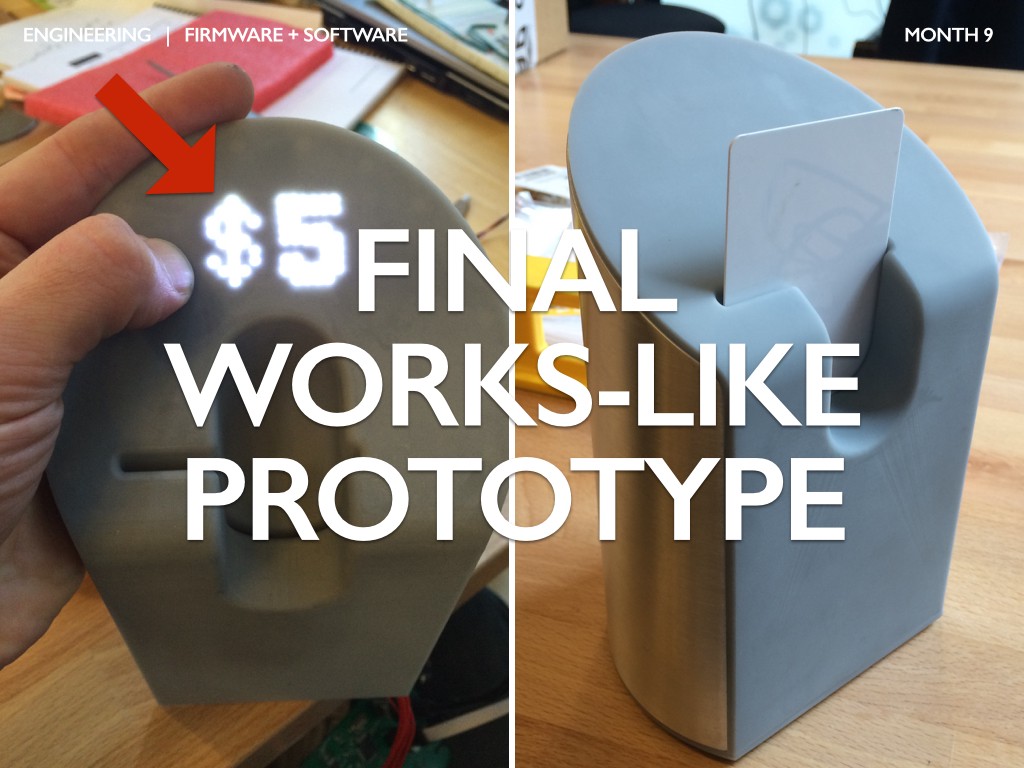

Figura 3.17 El prototipo de funcionamiento final

Figura 3.17 El prototipo de funcionamiento finalComo resultado del trabajo, el prototipo debe confirmar la viabilidad de la producción en masa de un producto confiable. En la foto de arriba, el prototipo de trabajo final con detalles aún sin terminar (una flecha roja indica LED borrosos, plástico gris, costuras demasiado grandes en una carcasa de metal), pero este producto ya está conectado a la red celular y tiene una API confiable para trabajar con la tarjeta.

Cuando un prototipo funcional cumple con todas las especificaciones, es hora de prepararse para la producción. Remitir a la Parte 4: Validación

Este es el tercero de cuatro artículos sobre el desarrollo de productos físicos. Si se perdió la Parte 1: Formar una idea , o la Parte 2: Diseño , vale la pena leerlos. Pronto podrá pasar a la Parte 4: Validación. Publicado por: Ben Einstein. Medio original de Twitter Traducido por los equipos de FABINKA fablab y el proyecto RUKI .