Seguramente mucha gente lo conoce o incluso vio cómo se gestionan los grandes objetos automatizados, por ejemplo, una planta de energía nuclear o una planta con muchas líneas tecnológicas: la acción principal a menudo tiene lugar en una habitación grande, con un montón de pantallas, luces y controles remotos. Este complejo de control generalmente se denomina sala de control principal, el panel de control principal para monitorear las instalaciones de producción.

Seguramente se preguntaba cómo funciona todo esto en términos de hardware y software, y qué tipo de protocolos de transferencia de datos se utilizan allí. En este artículo, examinaremos cómo llegan varios datos al panel de control principal, cómo se envían los comandos del equipo y qué se necesita para administrar una estación de compresores, una unidad de producción de propano, una línea de montaje de automóviles o incluso un sistema de bombeo de aguas residuales.

El nivel inferior o el bus de campo es donde todo comienza

Este oscuro conjunto de palabras se usa cuando es necesario describir los medios de comunicación de dispositivos de control con equipos subordinados, por ejemplo, módulos de entrada-salida o dispositivos de medición.

Por dispositivos de control nos referimos a PLC, es decir Controladores lógicos programables (PLC en inglés) o PKA, es decir Controladores de automatización programables (Ing. PAC). Existen algunas diferencias entre PLC y PKA, sin embargo, en el marco de este artículo no son significativas, por lo tanto, para simplificar, usaremos el término general "controlador".

En la comunidad de asushniks de habla rusa, el canal de comunicación entre el controlador y otros dispositivos generalmente se denomina "bus de campo", porque es responsable de la transferencia de datos que proviene del "campo".

"Campo" es un término profesional profundo para el hecho de que ciertos equipos (por ejemplo, sensores o actuadores) con los que interactúa el controlador se encuentran en algún lugar muy, muy lejos, en la calle, en los campos, al amparo de la noche. Y no importa que el sensor pueda ubicarse a medio metro del controlador y medir, por ejemplo, la temperatura en el gabinete de automatización, todavía se considera que está "en el campo". Muy a menudo, las señales de los sensores que llegan a los módulos de E / S todavía cubren distancias de decenas a cientos de metros (y a veces más), recopilando información de sitios o equipos remotos. En realidad, por lo tanto, el bus de intercambio a través del cual el controlador recibe valores de estos mismos sensores generalmente se llama un bus de campo o, con menos frecuencia, un bus de nivel inferior o un bus industrial.

Cabe señalar aquí que en Europa y EE. UU. Solo los dispositivos ubicados "en el campo", pero no el medio de transmisión de datos, se consideran el nivel de campo. En las realidades rusas, el término "bus de campo" o "bus de nivel inferior" es quizás un poco borroso y denota un método para transferir datos de los módulos de E / S al controlador y viceversa.

Esquema general de automatización de una instalación industrial.

Esquema general de automatización de una instalación industrial.Entonces, la señal eléctrica del sensor pasa una cierta distancia a lo largo de las líneas de cable (con mayor frecuencia a lo largo del cable de cobre habitual con una cierta cantidad de núcleos), a la que están conectados varios sensores. Luego, la señal ingresa al módulo de procesamiento (módulo de E / S), donde se convierte a un lenguaje digital que el controlador comprende. Además, esta señal se envía directamente al controlador a través del bus de campo, donde ya se procesó por completo. En base a estas señales, se construye la lógica del controlador en sí. Hay una ruta de retorno: desde el controlador, el comando de control a través del bus de campo llega al módulo de salida, donde se convierte de digital a analógico y se transmite a través de líneas de cable a actuadores y diversos dispositivos (no se muestra en el diagrama anterior).

Nivel superior: desde la guirnalda hasta toda la estación de trabajo

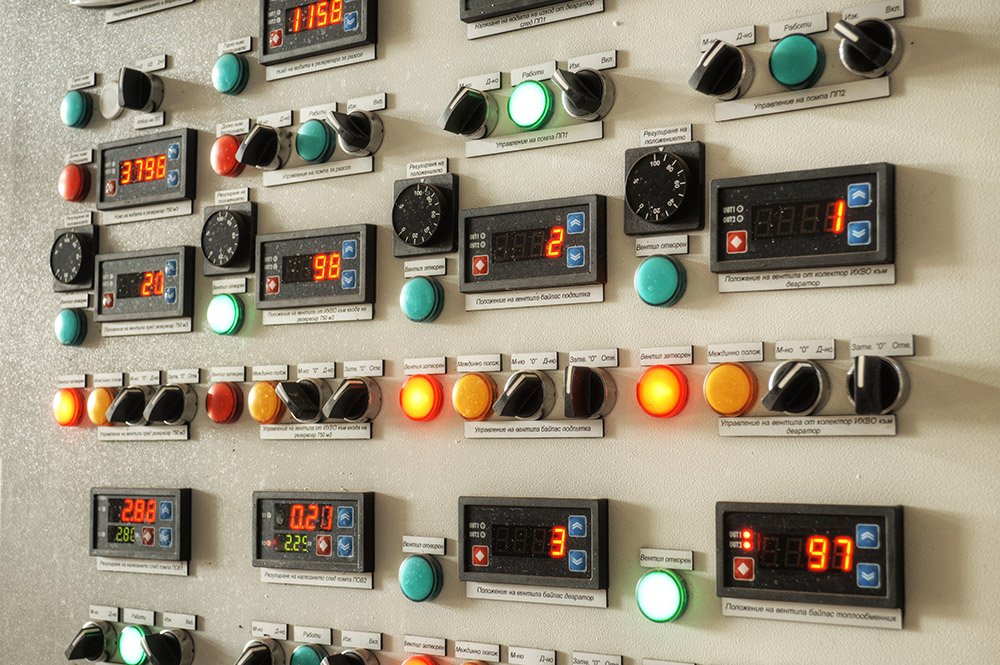

El nivel superior se refiere a todo lo que puede tocar el operador mortal ordinario que controla el proceso. En el caso más simple, el nivel superior es un conjunto de bombillas y botones. Las bombillas le indican al operador ciertos eventos en el sistema, los botones sirven para enviar comandos al controlador. Tal sistema a menudo se llama "guirnalda" o "árbol de Navidad" porque se ve muy similar (como se puede ver en la foto al comienzo del artículo).

Si el operador es más afortunado, obtendrá el panel del operador como un nivel superior, una especie de computadora de panel plano, que de una forma u otra recibe datos para mostrarlos desde el controlador y los muestra en la pantalla. Tal panel generalmente se monta en el gabinete de automatización, por lo que debe interactuar con él, por regla general, mientras está de pie, lo que causa inconvenientes, además de la calidad y el tamaño de la imagen, si es un panel de formato pequeño, deja mucho que desear.

Y finalmente, una atracción de generosidad sin precedentes: una estación de trabajo (o incluso varios duplicados), que es una computadora personal común.

Para visualizar visualmente información en estaciones de trabajo y computadoras de panel plano utilizando software especializado: sistemas SCADA. SCADA se traduce al lenguaje humano como un sistema de control de supervisión y recopilación de datos. Incluye muchos componentes, como una interfaz hombre-máquina que visualiza procesos tecnológicos, un sistema de control para estos procesos, un sistema de archivo de parámetros y registro de eventos, un sistema de gestión de alarmas, etc. Todo esto le da al operador una imagen completa de los procesos que ocurren en la producción, así como la capacidad de administrarlos y responder rápidamente a las desviaciones del proceso.

El equipo de nivel superior debe interactuar de alguna manera con el controlador (de lo contrario, ¿por qué es necesario?). Para esta interacción, se utilizan protocolos de nivel superior y algunas tecnologías de transmisión, por ejemplo, Ethernet o UART. En el caso del árbol de Navidad, por supuesto, no necesita tanta sofisticación, las bombillas se encienden utilizando líneas físicas convencionales, no hay interfaces y protocolos sofisticados.

En general, este nivel superior es menos interesante que el bus de campo, ya que este nivel superior puede no ser del todo (el operador no tiene nada que ver de la serie, el controlador descubrirá qué y cómo hacer).

Protocolo de datos antiguos: Modbus y HART

Pocas personas lo saben, pero en el séptimo día de la creación del mundo, Dios no descansó, sino que creó Modbus. Junto con el protocolo HART, Modbus es quizás el protocolo de transferencia de datos industriales más antiguo; apareció ya en 1979.

La interfaz en serie se usó inicialmente como medio de transmisión, luego Modbus se implementó a través de TCP / IP. Este es un protocolo síncrono según el esquema maestro-esclavo (maestro-esclavo), en el que se utiliza el principio de solicitud-respuesta. El protocolo es bastante pesado y lento, el tipo de cambio depende de las características del receptor y el transmisor, pero generalmente el recuento es de casi cientos de milisegundos, especialmente en la implementación a través de una interfaz en serie.

Además, el registro de transferencia de datos Modbus es de 16 bits, lo que impone inmediatamente restricciones a la transmisión de tipos reales y dobles. Se transmiten en partes o con pérdida de precisión. Aunque Modbus todavía se usa ampliamente en casos en los que no se necesita un tipo de cambio alto y la pérdida de datos transmitidos no es crítica. A muchos fabricantes de varios dispositivos les gusta extender el protocolo Modbus en su forma exclusiva y muy original, agregando características no estándar. Por lo tanto, este protocolo tiene muchas mutaciones y desviaciones de la norma, pero aún vive con éxito en el mundo moderno.

El protocolo HART también existe desde los años ochenta, es un protocolo industrial para el intercambio a través de una línea de circuito de corriente de dos hilos, que conecta directamente sensores de 4-20 mA y otros dispositivos con soporte para el protocolo HART.

Para cambiar las líneas HART, se utilizan dispositivos especiales, los llamados módems HART. También hay convertidores que en la salida proporcionan al usuario, por ejemplo, el protocolo Modbus.

HART es quizás digno de mención porque además de las señales analógicas de los sensores de 4-20 mA, también se transmite una señal digital del protocolo en el circuito, esto le permite conectar las partes digital y analógica en una línea de cable. Los modernos módems HART se pueden conectar al puerto USB del controlador, a través de Bluetooth o de la manera tradicional a través del puerto serie. Hace diez años, por analogía con Wi-Fi, apareció el estándar WirelessHART, que funciona en la banda ISM.

Protocolos de segunda generación o buses ISA, PCI (e) y VME no tan industriales

Los protocolos Modbus y HART fueron reemplazados por buses no del todo industriales, como ISA (MicroPC, PC / 104) o PCI / PCIe (CompactPCI, CompactPCI Serial, StacPC), así como VME.

Ha llegado la era de las calculadoras que tienen a su disposición un bus de transferencia de datos universal, donde se pueden conectar varias placas (módulos) para procesar una determinada señal unificada. Como regla, en este caso, el módulo del procesador (calculadora) se inserta en el llamado marco, que proporciona comunicación de bus con otros dispositivos. El marco, o, como a los ingenieros de automatización trillados les gusta llamarlo, "caja", se complementa con las tarjetas de E / S necesarias: analógica, discreta, interfaz, etc., o todo esto está pegado en forma de un sándwich sin marco: una placa encima de la otra. Después de eso, este múltiple en el bus (ISA, PCI, etc.) intercambia datos con el módulo del procesador, que recibe información de los sensores e implementa una cierta lógica.

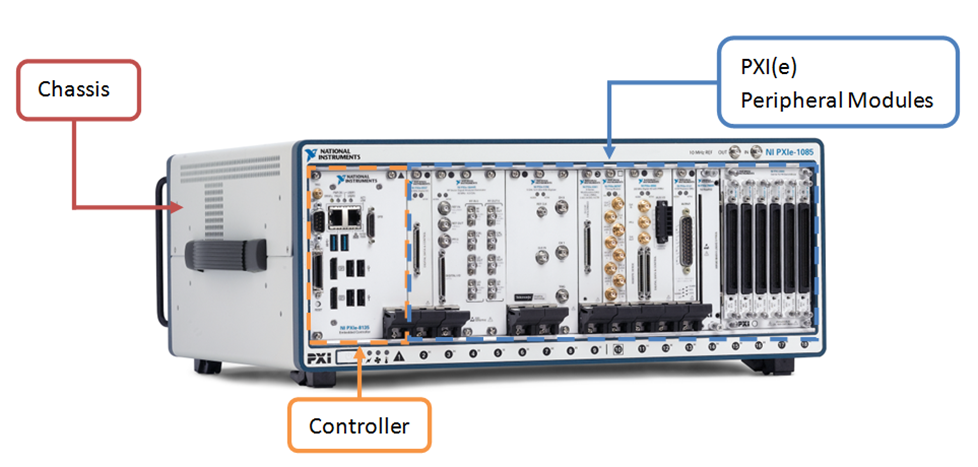

Controlador y módulos de E / S en el chasis PXI en el bus PCI. Fuente: Corporación de Instrumentos Nacionales

Controlador y módulos de E / S en el chasis PXI en el bus PCI. Fuente: Corporación de Instrumentos NacionalesTodo estaría bien con estos buses ISA, PCI (e) y VME, especialmente para esos momentos: la velocidad de intercambio no se altera, y los componentes del sistema están ubicados en un solo cuadro, compacto y conveniente, puede que no haya una tarjeta de E / S intercambiable en caliente, pero Todavía no quiero realmente.

Pero hay una mosca en la pomada, y no una. Un sistema distribuido es bastante difícil de construir en esa configuración, el bus local es intercambiable, debe inventar algo para intercambiar datos con otros nodos subordinados o pares, el mismo Modbus sobre TCP / IP o algún otro protocolo, en general, no hay mucha conveniencia. Bueno, el segundo no es muy agradable: las tarjetas de E / S generalmente esperan que entre una señal unificada y no tienen aislamiento galvánico con equipos de campo, por lo que debe cercar el jardín desde varios módulos de conversión y circuitos intermedios, lo que complica enormemente la base del elemento.

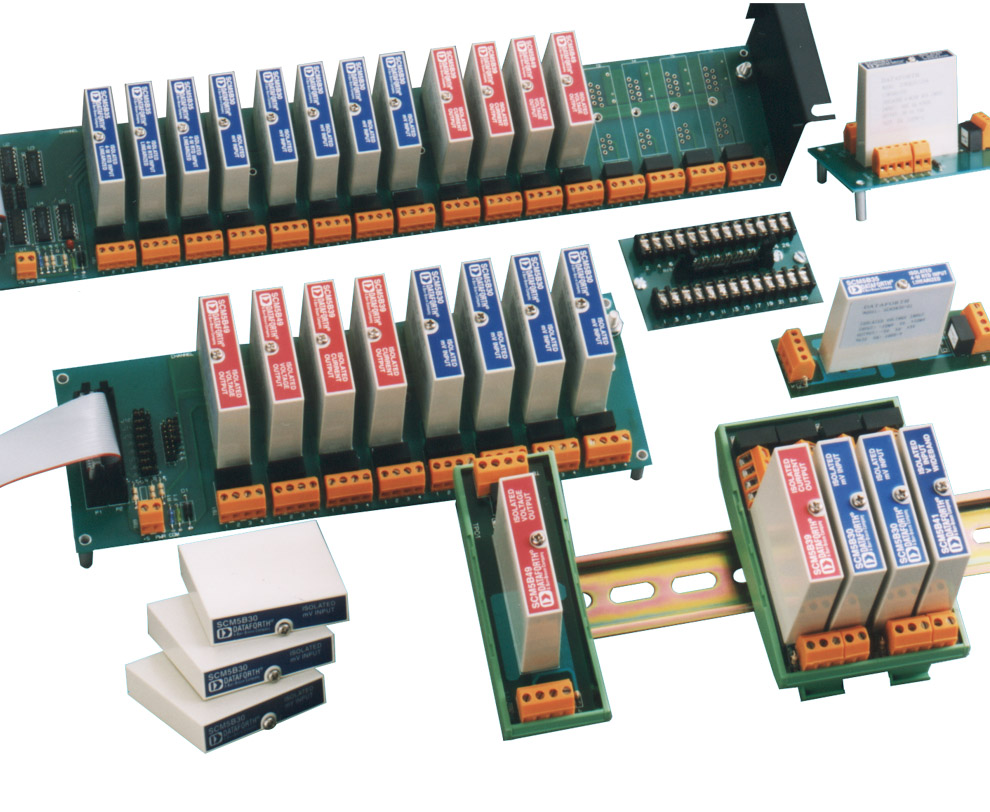

Módulos de conversión de señal intermedia con aislamiento galvánico. Fuente: Corporación DataForth

Módulos de conversión de señal intermedia con aislamiento galvánico. Fuente: Corporación DataForth"¿Y qué hay del protocolo para el intercambio en el bus industrial?" - usted pregunta Pero nada No hay ninguno en tal implementación. A través de líneas de cable, la señal pasa de los sensores a los convertidores de señal, los convertidores proporcionan voltaje a una placa de E / S discreta o analógica, y los datos de la placa ya se leen a través de los puertos de E / S utilizando herramientas del sistema operativo. Y no hay protocolos especializados.

Cómo funcionan los neumáticos y protocolos industriales modernos

Que ahora Hasta la fecha, la ideología clásica de construir sistemas automatizados ha cambiado un poco. Muchos factores jugaron un papel, comenzando con el hecho de que la automatización también debería ser conveniente, y terminando con la tendencia hacia sistemas automatizados distribuidos con nodos remotos entre sí.

Quizás podamos decir que hoy existen dos conceptos básicos para los sistemas de automatización de edificios: sistemas automatizados localizados y distribuidos.

En el caso de los sistemas localizados, donde la recopilación y el control de datos se centralizan en un lugar en particular, se exige el concepto de un cierto conjunto de módulos de entrada-salida interconectados por un bus rápido común, incluido un controlador con su propio protocolo de comunicación. Además, como norma, los módulos de entrada-salida incluyen tanto un convertidor de señal como un aislamiento galvánico (aunque, por supuesto, no siempre). Es decir, es suficiente para el consumidor final comprender qué tipos de sensores y mecanismos estarán presentes en el sistema automatizado, contar la cantidad de módulos de entrada-salida requeridos para diferentes tipos de señales y conectarlos en una línea común con el controlador. En este caso, por regla general, cada fabricante utiliza su protocolo de comunicación favorito entre los módulos de entrada-salida y el controlador, y puede haber muchas opciones.

En el caso de los sistemas distribuidos, todo lo que se dice sobre los sistemas localizados es cierto, además, es importante que los componentes individuales, por ejemplo, un conjunto de módulos de entrada-salida más un dispositivo para recopilar y transmitir información, no sean un controlador muy inteligente, que se encuentra en algún lugar de la cabina en El campo, junto a la grúa que bloquea el petróleo, podría interactuar con los mismos nodos y con el controlador principal a una gran distancia con un tipo de cambio efectivo.

¿Cómo eligen los desarrolladores un protocolo para su proyecto? Todos los protocolos de intercambio modernos proporcionan una velocidad bastante alta, por lo que a menudo la elección de un fabricante no se debe al tipo de cambio en este mismo bus industrial. No es tan importante la implementación del protocolo en sí, porque, desde el punto de vista del desarrollador del sistema, seguirá siendo una caja negra que proporciona algún tipo de estructura de intercambio interno y no está diseñada para interferencia externa. Muy a menudo prestan atención a las características prácticas: el rendimiento de la calculadora, la conveniencia de aplicar el concepto del fabricante a la tarea, la presencia de los tipos necesarios de módulos de entrada / salida, la capacidad de intercambiar módulos en caliente sin romper el bus, etc.

Los proveedores de equipos populares ofrecen sus propias implementaciones de protocolos industriales: por ejemplo, la conocida empresa Siemens está desarrollando su propia serie de protocolos Profinet y Profibus, B&R - protocolo Powerlink, Rockwell Automation - protocolo EtherNet / IP. La solución nacional en esta lista de ejemplos: la versión del protocolo FBUS de la compañía rusa Fastwel.

Hay soluciones más universales que no están vinculadas a un fabricante específico, como EtherCAT y CAN. Analizaremos estos protocolos en detalle en la continuación del artículo y descubriremos cuáles son los más adecuados para aplicaciones específicas: las industrias automotriz y aeroespacial, electrónica, sistemas de posicionamiento y robótica. Mantente en contacto!