Y que salió de esoHola

En la producción, es importante controlar la calidad de los productos, tanto de los proveedores como de los que entregamos. Para hacer esto, a menudo realizamos muestreos: los empleados especialmente capacitados toman muestras y, de acuerdo con las instrucciones, recolectan muestras, que luego se transfieren al laboratorio, donde se verifica su calidad.

Mi nombre es Katya, soy la propietaria del producto de uno de los equipos de SIBUR, y hoy les contaré cómo mejoramos la vida (al menos durante las horas de trabajo) de los especialistas en muestreo y otros participantes en este fascinante proceso. Debajo de la escena: sobre las hipótesis y sus pruebas, sobre la actitud hacia los usuarios de su producto digital y un poco sobre cómo se organiza todo con nosotros.

Hipótesis

Aquí vale la pena comenzar con el hecho de que nuestro equipo es bastante joven, hemos estado trabajando desde septiembre de 2018 y uno de nuestros primeros desafíos en el marco de la digitalización de procesos es el control de producción. De hecho, este es un control de todo en la etapa entre la recepción de materias primas por nosotros y antes de que el producto final salga de nuestras instalaciones de producción. Decidimos comer el elefante en partes y comenzamos con el muestreo. De hecho, para poner la investigación de laboratorio de muestras en rieles digitales, alguien primero debe recolectar y traer estas muestras. Generalmente brazos y piernas.

Las primeras hipótesis se referían a evitar el trabajo manual y en papel. Anteriormente, el proceso se veía así: una persona tenía que escribir en un trozo de papel exactamente lo que se estaba preparando para recolectar en una muestra, para identificarse (leer, escribir su nombre y hora en un trozo de papel), pegar este trozo de papel en un tubo de ensayo. Luego vaya al paso elevado, tome una muestra de varios autos y regrese a la sala de control. En la sala del operador, la segunda ronda tuvo que introducir los mismos datos en el acto de muestreo, con el cual la muestra fue enviada al laboratorio. Y luego escriba una revista solo para usted, de modo que en caso de algo, verifique quién y cuándo tomó una muestra específica. Y el químico que registraba la muestra en el laboratorio luego transfirió las notas de los documentos al software especial de laboratorio (LIMS).

Los problemas son obvios. En primer lugar, esto es mucho tiempo, además observamos una duplicación de la misma operación. En segundo lugar, baja precisión: el tiempo de muestreo se escribió en parte a simple vista, porque es una cosa que escribió el tiempo aproximado de muestreo en papel, otra cosa, siempre que llegue al carro y comience a recolectar muestras, será un momento ligeramente diferente. Para el análisis de datos y el seguimiento de procesos, esto es más importante de lo que parece.

Como puede ver, el campo para optimizar el proceso es verdaderamente inculto.

No teníamos mucho tiempo, y necesitábamos hacer todo rápidamente, y dentro del circuito corporativo. Hacer algo en la nube en el trabajo es una tarea regular, porque trabajas con muchos datos, algunos de los cuales son secretos comerciales o contienen datos personales. Para crear un prototipo, solo necesitábamos el número del automóvil y el nombre del producto; estos datos fueron aprobados por los guardias de seguridad y comenzamos.

Mi equipo ahora tiene 2 desarrolladores externos, 4 desarrolladores internos, un diseñador, un scrum master y un producto junior. Aquí, por cierto, cuáles son las

vacantes actuales

en general .

Durante una semana, en Django armamos un panel de administración para el equipo y una aplicación móvil simple para los usuarios. Luego terminaron y sintonizaron durante otra semana, y luego se lo dieron a los usuarios, los capacitaron y comenzaron a probar.

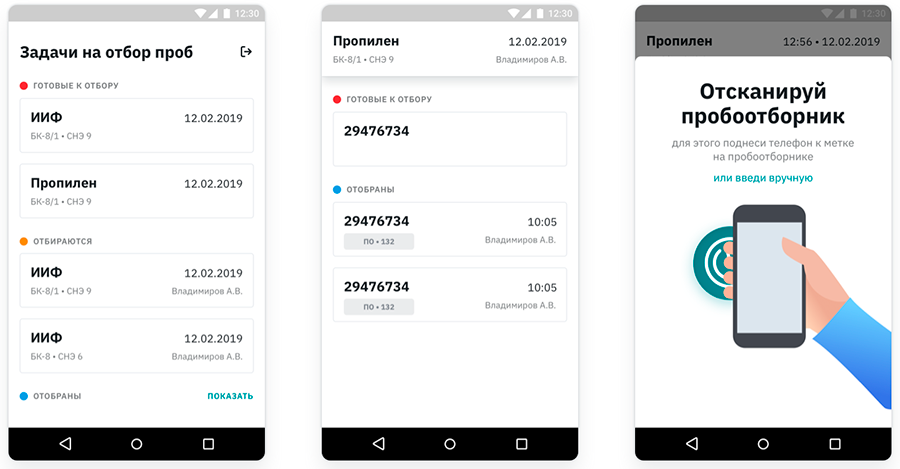

Prototipo

Todo es simple aquí. Hay un elemento web que le permite crear una tarea de muestreo, y hay una aplicación móvil para empleados, donde todo está claro, dicen, diríjase a ese paso elevado y recolecte muestras de ese automóvil. Primero colocamos códigos QR en los muestreadores, para no reinventar la rueda, porque tendríamos que coordinar el ajuste más serio del muestreador, pero aquí todo es inofensivo, pegó un trozo de papel y se puso a trabajar. El empleado solo tenía que seleccionar una tarea en la aplicación y escanear la etiqueta, después de lo cual se escribieron datos en el sistema de que él (un empleado específico) había tomado muestras de un automóvil con tal y tal número en un momento tan preciso. Hablando en sentido figurado, "Ivan tomó una muestra del auto número 5 a las 13.44". Al regresar a la sala de control, todo lo que le quedaba era imprimir un acto listo con los mismos datos y simplemente poner su firma en él.

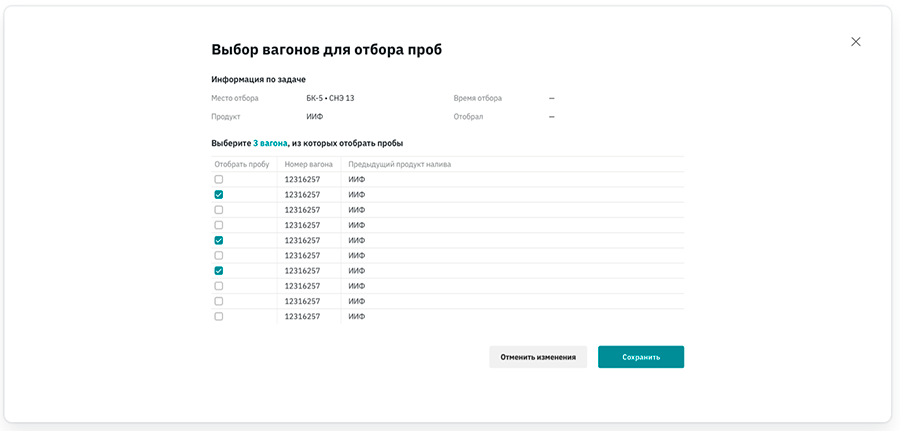

Área administrativa anterior

Área administrativa anterior Crear una tarea en el nuevo panel de administración

Crear una tarea en el nuevo panel de administraciónLas chicas en el laboratorio en esta etapa también se volvieron más fáciles: ahora no puede desarmar las inscripciones en el papel, simplemente escanee el código e inmediatamente entienda qué hay exactamente en la muestra.

Y luego nos encontramos con un problema similar al lado del laboratorio. Las chicas aquí también tienen su propio software sofisticado, LIMS (Sistema de gestión de información de laboratorio), en el que tuvieron que interrumpir todo, desde los actos de muestreo recibidos con plumas. Y en esta etapa, nuestro prototipo no resolvió sus dolores en absoluto.

Por lo tanto, decidimos hacer la integración. La situación es ideal cuando todo el relleno que hicimos para integrar estos extremos opuestos, desde el muestreo hasta el análisis de laboratorio, ayudará a eliminar el papel por completo. La aplicación web reemplazará las revistas en papel, el acto de selección se completará automáticamente con una firma electrónica. Gracias al prototipo, nos dimos cuenta de que el concepto puede aplicarse y comenzamos a desarrollar MVP.

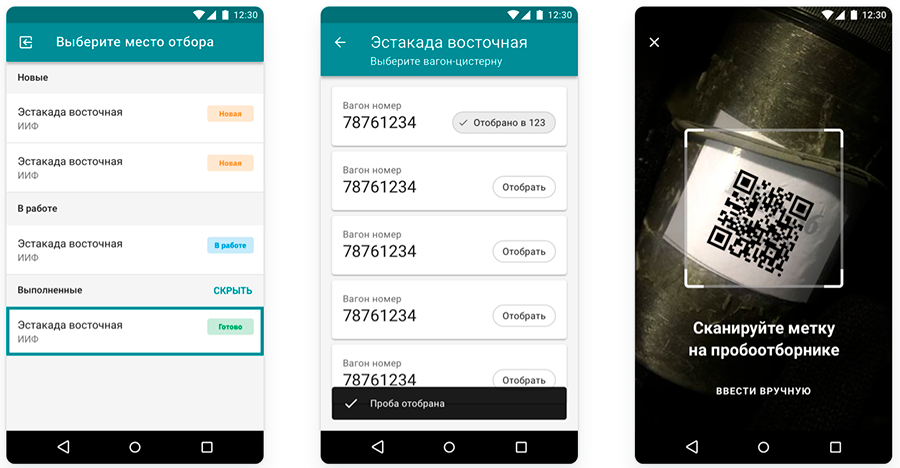

El prototipo de la versión anterior de la aplicación móvil.

El prototipo de la versión anterior de la aplicación móvil. MVP de la nueva aplicación móvil

MVP de la nueva aplicación móvilDedos y guantes

Aquí también es necesario tener en cuenta el hecho de que el trabajo en producción no es +20 y una brisa ligera que agita los campos de un sombrero de paja, sino a veces -40 y una cazadora, donde no quieres quitarte los guantes para tocar la pantalla táctil de un teléfono inteligente a prueba de explosiones. De ninguna manera Incluso a riesgo de completar actos de papel y perder el tiempo. Pero los dedos están contigo.

Por lo tanto, cambiamos un poco el proceso de trabajo para los chicos: en primer lugar, cosimos una serie de acciones en los botones laterales del hardware del teléfono inteligente, que están perfectamente presionados con guantes, y en segundo lugar, bombeamos los guantes ellos mismos: nuestros colegas que se dedican a proporcionar personal con equipo de protección personal nos encontraron guantes que cumplan con todos los estándares necesarios, al mismo tiempo que tienen la capacidad de trabajar con pantallas táctiles.

Aquí un poco en el video sobre ellos.

Más comentarios vinieron sobre las etiquetas en los muestreadores. La cuestión es que los muestreadores son diferentes: plástico, vidrio, curvado, en general, en el rango. Es inconveniente pegar un código QR en los curvos, el papel se dobla y no puede escanearse tan bien como quisiera. Además, debajo de la cinta adhesiva, también se escanea peor, y si se saca la cinta adhesiva del corazón, no se escanea en absoluto.

Reemplazamos todo esto con etiquetas NFC. Es mucho más conveniente, pero aún no lo hemos hecho realmente conveniente: queremos cambiar a etiquetas NFC flexibles, pero hasta ahora hemos llegado a un acuerdo sobre la protección contra explosiones, por lo que nuestras etiquetas son grandes, pero son a prueba de explosiones. Pero lo resolveremos con colegas de seguridad industrial, por lo que todo aún está por delante.

Más acerca de las etiquetas

LIMS como un sistema en sí mismo proporciona la impresión de códigos de barras para tales necesidades, pero tienen un inconveniente significativo: son desechables. Es decir, lo pegué en la muestra, lo terminé con trabajo, y tuve que rasgarlo, tirarlo y luego pegar uno nuevo. En primer lugar, no es que todo esto sea respetuoso con el medio ambiente (queda mucho más papel del que parece a primera vista). En segundo lugar, por mucho tiempo. Nuestras etiquetas son reutilizables, regrabables. Cuando se envía una muestra al laboratorio, simplemente escanee. Luego, la muestra se limpia cuidadosamente y vuelve a recoger las siguientes muestras. El empleado de la fábrica nuevamente lo escanea y escribe en la etiqueta datos nuevos.

Este enfoque también demostró ser bastante exitoso, y lo probamos exhaustivamente e intentamos resolver todos los lugares difíciles. Como resultado, ahora estamos en la etapa de desarrollo de MVP en el sector industrial con plena integración en sistemas y cuentas corporativas. Ayuda aquí que en un momento se transfirieron muchas cosas a microservicios, por lo tanto, no hubo problemas en términos de trabajo con registros contables. A diferencia de los mismos LIMS, nadie hizo nada por ella. Aquí tuvimos ciertas asperezas para integrarlo normalmente con nuestro entorno de desarrollo, pero los dominamos y en el verano lanzaremos todo a la batalla.

Cheques y entrenamiento

Pero, ¿qué tipo de caso nació de un problema bastante mundano? Una vez que se suponía que a veces la verificación de muestras muestra resultados que son diferentes de la norma, porque las muestras son curiosamente mal tomadas. Las hipótesis de lo que estaba sucediendo fueron las siguientes.

- Las muestras simplemente se toman incorrectamente debido al incumplimiento del proceso por parte del personal de campo.

- Muchos recién llegados llegan a la producción, no todos pueden explicarlos en detalle, por lo tanto, las cercas de muestreo no son del todo correctas.

Al principio, criticamos la primera opción, pero por si acaso, también comenzamos a verificar.

Aquí señalaré una cosa importante. Estamos enseñando activamente a la empresa a reconstruir la forma de pensar hacia una cultura de desarrollo de productos digitales. Anteriormente, el modelo de pensamiento era tal que hay un vendedor, solo necesita escribir una declaración de trabajo clara con soluciones una vez, devolverla y dejar que haga todo. Es decir, resultó que las personas comenzaron de facto de inmediato a partir de posibles soluciones preparadas que deberían haberse incluido en los conocimientos tradicionales como un hecho, en lugar de comenzar a partir de los problemas existentes que le gustaría resolver.

Y ahora estamos cambiando el enfoque de este "generador de ideas" a la formulación de problemas claros.

Por lo tanto, al escuchar una descripción de estos problemas, comenzamos a encontrar formas de probar estas hipótesis.

Es más fácil verificar la calidad de los muestreadores mediante video vigilancia. Está claro que para probar la siguiente hipótesis, no es tan fácil tomar y equipar todo el paso elevado con cámaras a prueba de explosión, el cálculo directo nos dio muchos millones de rublos, y lo rechazamos. Se decidió ir a nuestros muchachos de la industria 4.0, que ahora están probando el uso de la única cámara wifi a prueba de explosiones en la Federación de Rusia. Según la descripción, debe parecerse a algo del tamaño de una tetera eléctrica, pero de hecho, este artilugio no es más grande que un marcador para tableros.

Tomamos a este bebé y llegamos al paso elevado, diciéndoles a los empleados lo más posible lo que estábamos dando aquí, cuánto tiempo y por qué. Era importante dejar en claro de inmediato que esto es realmente para probar el experimento y es temporal.

Durante un par de semanas, la gente trabajó como de costumbre, no se detectaron violaciones y decidimos probar la segunda hipótesis.

Para una capacitación rápida y detallada, elegimos el formato de las instrucciones del video, sospechando que un tutorial de video adecuado, que le tomará unos minutos para ver, se mostrará mucho más claramente en todo y en todo que la descripción del trabajo para 15 hojas. Además, ya tenían esa instrucción.

Apenas dicho que hecho. Fui a Tobolsk, observé cómo tomaron las muestras y resultó que la mecánica de la cerca allí ha sido la misma durante los últimos 20 años. Sí, este es un proceso bastante rutinario que puede llevarse al automatismo con repetición frecuente, pero esto no significa que No puede ser automatizado y simplificado. Pero inicialmente la idea con la instrucción en video del personal fue rechazada, diciendo, por qué filmar estos videos si hemos estado haciendo lo mismo durante 20 años.

Estuvimos de acuerdo con nuestro RP, equipamos al tipo adecuado para filmar en el video, le dimos una llave inglesa brillante y grabamos el proceso de muestreo en condiciones ideales. Esta versión ejemplar salió a la luz. Luego también expresé el video para mayor claridad.

Reunimos empleados de ocho turnos, les dimos una proyección cinematográfica y les preguntamos cómo fue. Resultó que al ver los primeros "Vengadores" por tercera vez: genial, hermoso, pero nada nuevo. Como, hacemos esto todo el tiempo.

Luego les preguntamos directamente a los chicos qué no les gustaba del proceso y qué era inconveniente. Y aquí la presa ya se rompió: después de una sesión de diseño tan improvisada con los trabajadores de producción, aportamos un retraso en la gestión a gran escala a la gerencia, con el objetivo de cambiar los procesos operativos. Porque primero debe hacer una serie de cambios en los procesos en sí, y luego hacer un producto digital, que en las nuevas condiciones se percibirá correctamente.

Bueno, en serio, si una persona tiene una gran muestra incómoda sin un bolígrafo, debe llevarlo con ambas manos, y dice: "Escanearás el teléfono celular allí, Vanya", esto de alguna manera no es muy inspirador.

Las personas para las que haces un producto deben entender que los escuchas, y no solo prepararse para lanzar algo de moda que no necesitan en este momento.

Sobre procesos y efectos

Si está haciendo un producto digital y tiene un proceso torcido, no necesita presentar el producto todavía, primero debe solucionar este proceso. La preocupación de nuestra dirección ahora es ajustar dichos procesos, seguimos recopilando retrasos no solo para un producto digital, sino también para mejoras operativas globales, que a veces incluso se pueden implementar antes que el producto en sí, en el marco de las sesiones de diseño. Y esto en sí mismo da un gran efecto.

También es importante que parte del equipo esté ubicado directamente en la empresa. Tenemos muchachos de diferentes departamentos que decidieron desarrollar una carrera en términos digitales y ayudarnos con la introducción de productos y el estudio de procesos. Dichos cambios operativos son impulsados por ellos.

Y es más fácil para los empleados, entienden que no solo nos sentaremos aquí, sino que realmente discutiremos cómo cancelar trozos de papel innecesarios, o hacer 1 papel de 16 papeles necesarios para el proceso (y luego también cancelarlo), cómo hacer un EDS y optimizar el trabajo con agencias gubernamentales, y más.

Y si hablamos del proceso en sí, encontramos una cosa más.

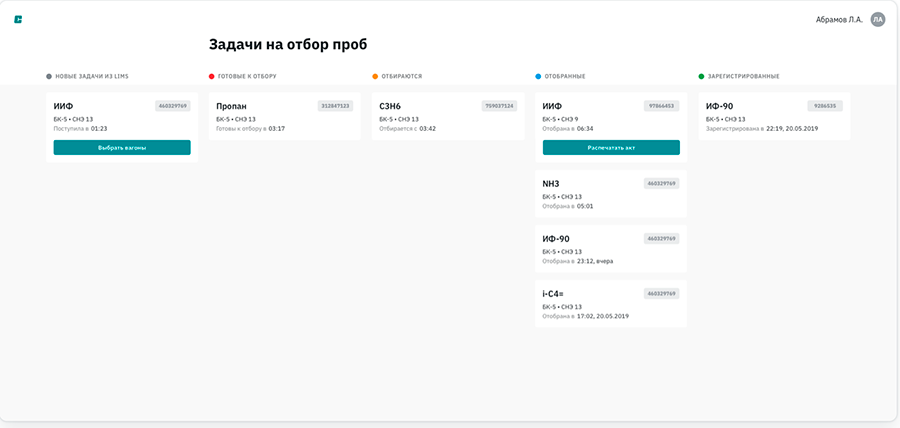

El muestreo toma un promedio de aproximadamente 3 horas, y en este proceso hay personas que actúan como coordinador, y todas estas tres horas su teléfono se rompe y constantemente informan sobre los estados: dónde enviar el automóvil, cómo distribuir los pedidos a los laboratorios, etc. Y esto está del lado del laboratorio.

Y en el lado de la producción se sienta la misma persona con el mismo teléfono caliente. Y decidimos que sería bueno hacerles un tablero visual que ayude a ver el estado del proceso, desde las solicitudes de muestreo hasta la entrega de resultados en el laboratorio, con las notificaciones necesarias y más. Luego pensamos conectar esto con el orden de transporte y optimizar las actividades de los propios laboratorios, para distribuir el trabajo entre los empleados.

Como resultado, para una muestra conjunta de los cambios digitales y operativos, podremos ahorrar aproximadamente 2 horas de trabajo humano y una hora de tiempo de inactividad, en comparación con cómo trabajamos antes que nosotros. Y esto es solo para una selección, puede haber varios por día.

A partir de los efectos, ahora aproximadamente una cuarta parte del muestreo se realiza de esta manera. Resultó que estamos liberando a aproximadamente 11 personas para que participen en un trabajo más útil. Una reducción en las horas del carro (y la composición de las horas) abre el alcance para la monetización.

Por supuesto, no todos entienden completamente lo que el equipo digital ha olvidado aquí y por qué se dedica a mejoras operativas, las personas aún tienen esta impresión equivocada cuando piensan que se desarrollaron, hicieron una aplicación para usted en un día y resolvieron todos los problemas. Pero el personal operativo, por supuesto, está contento con este enfoque, aunque con un poco de escepticismo.

Pero es importante recordar que no hay cajas mágicas. Todo esto es trabajo, investigación, hipótesis y verificación.