¿Cómo dar un paso hacia un concepto tan de moda hoy en día como la sustitución de importaciones? De hecho, es fácil si ya tiene una experiencia relevante en el desarrollo y la producción de un producto nacional. Tenemos tal experiencia. Durante más de un año, la producción de ensamblaje de decodificadores de televisión ha estado operando en Ekaterimburgo.

Era 2018, cuando sopesamos todos los pros y los contras, comenzamos a trabajar en un plan de negocios para la producción futura de decodificadores de televisión y trabajamos estrechamente en la preparación de las instalaciones para el taller de montaje. Antes de esto, el ciclo completo de producción del hardware se implementó en la fábrica de nuestros socios en China, y el desarrollo de software y el trabajo de circuitos se llevaron a cabo dentro de la empresa NAG.

Antes de continuar la historia, consideremos cuál es el proceso de producción, que tuvimos que dominar. A primera vista, podría parecer que el ensamblaje de un dispositivo aparentemente tan simple y compacto no debería presentar ninguna dificultad especial.

Parecería: ¿qué hay allí? El estuche, el tablero y algunas "cosas buenas" en él, y luego, lo más importante, coloque cuidadosamente todo en una caja, "diluya" los componentes y envíelo a un cliente satisfecho. Pero resultó ser un poco más complicado. Y antes de comenzar a trabajar en el proyecto, decidimos ver cómo se entregó el proceso de ensamblaje a nuestros colegas en China.

Para ensamblar una consola Vermax, es necesario ensamblar 27 elementos en una secuencia determinada y estricta, ya que incluso algunas partes estructurales pequeñas del dispositivo consisten en varias más pequeñas. En China, cada operación de este tipo es realizada por una persona, y toda esta "máquina transportadora" de manos humanas está haciendo el trabajo con bastante éxito. Desafortunadamente (o afortunadamente), no podíamos permitirnos una cantidad de recursos humanos, y el área de nuestro taller es insuficiente para dar cabida a tal cantidad de trabajadores. Por lo tanto, tuve que hacer grandes esfuerzos antes de ensamblar la línea de ensamblaje de acuerdo con nuestras solicitudes y capacidades. Algunos procesos tuvieron que ser automatizados y optimizados para que una persona pudiera realizar varias operaciones de ensamblaje. Pero más sobre eso más adelante, porque antes de comenzar a recolectar, debe preparar la habitación.

Habitacion

Los criterios principales al elegir una habitación para la línea de montaje fueron su proximidad a la oficina central de la empresa y la capacidad suficiente para acomodar la producción. Inicialmente, elegimos otro edificio cerca de nuestro enorme almacén, y estábamos listos para demoler las particiones, pero luego surgió una idea mejor. Afortunadamente, en el piso del centro de negocios donde se encuentra nuestra oficina en Ekaterimburgo, parte del local era gratuito. Depende de la "pequeña" empresa: reparación y equipamiento técnico para convertir cuatro paredes de hormigón en un verdadero taller con protección contra la electricidad estática.

Cuando la sala finalmente estuvo lista, compramos todo el equipo necesario y aprobamos el diseño de la misma. Resultó así:

Más tarde, se decidió cambiar ligeramente los pasos de montaje y los métodos de transferencia de operaciones. Esto nos permitió ahorrar significativamente espacio. Ahora, en la habitación donde originalmente se encontraba una línea, se pueden acomodar dos. Esto nos abre perspectivas para escalar la producción según sea necesario sin abrir un segundo taller, aunque tarde o temprano tendremos que hacerlo.

Etapas de producción

En producción, cada persona se asigna a un puesto específico en el que se realizan operaciones de ensamblaje específicas. Cada publicación está numerada, así que comencemos, como de costumbre, con la Publicación No. 1.

Las tablas vienen en doscientas piezas en cajas de la línea SMT. Cada placa está empaquetada en un paquete separado.

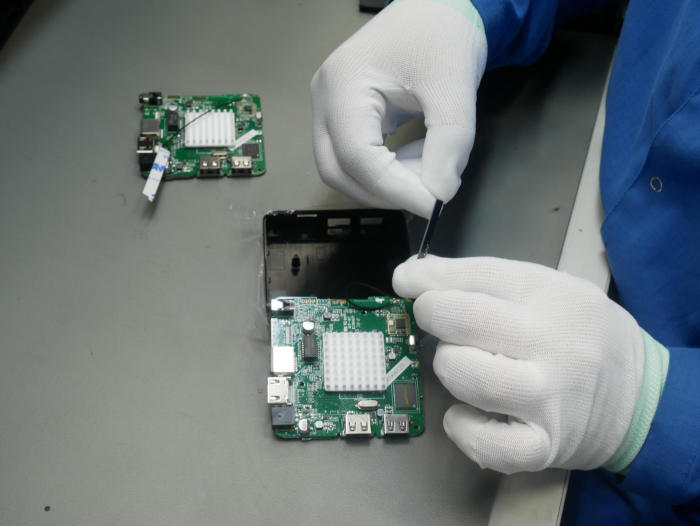

En la primera publicación, hay una inspección visual de los tableros en busca de daños, y también se verifica el número de piezas en la caja con documentos. Se hace una nota en el libro de registro interno, donde se ingresan el número de serie y el número de artículo. Después de eso, las tablas se desempaquetan y se les adhiere un radiador con pegamento termoconductor.

Además, el futuro prefijo irá a verificación al Puesto No. 2, pero antes de eso, se insertan dos unidades USB y una tarjeta flash.

El poste dos es una de las partes más importantes del ensamblaje. Aquí hay tarifas rechazadas que podrían dañarse durante el transporte. El matrimonio puede ser diferente: desde soldadura de baja calidad hasta averías menores. Y aquí vale la pena señalar especialmente que esta es la segunda prueba. El primero se lleva a cabo en la fábrica antes del envío, y el segundo después de miles de kilómetros de sacudidas.

Por cierto, una lupa especial puede detectar algunos defectos:

El primer paso es verificar la operatividad de todos los puertos (para lo cual necesitan las mismas unidades USB y una "unidad flash"). En la misma etapa, si es necesario, el dispositivo parpadea.

Seis placas están conectadas simultáneamente para la verificación. Comprueba el funcionamiento de todas las funciones de la consola, por ejemplo, sonido, video, wi-fi, ethernet, bluetooth, rendimiento general, trabajo con el control remoto, etc. Probamos el sonido utilizando un dispositivo especial con indicadores visuales de nuestro propio desarrollo.

Por separado, vale la pena señalar que la mayoría de las pruebas se llevan a cabo automáticamente, en parte utilizando el software incorporado en el decodificador, en parte utilizando dispositivos externos, por ejemplo, nuevamente nuestro controlador ERD.

Además, los tableros reparables se transfieren al Puesto No. 3, donde la caja está parcialmente ensamblada, así como las antenas están montadas y las barreras de luz están pegadas. La barrera de luz es el elemento debido a que el prefijo no ciega al usuario por la noche con un LED brillante, sino que solo brilla con un pequeño punto de luz. Por la misma razón, por cierto, no hay diodos de diagnóstico en la tarjeta de red, y los diagnósticos se colocan en la interfaz. Por lo tanto, el prefijo no funciona por la noche y no impide que el usuario en la noche disfrute viendo películas y durmiendo.

El prefijo semi-ensamblado continúa su movimiento y se mueve al Puesto No. 4. Esta es probablemente la fase de ensamblaje más avanzada tecnológicamente. Aquí se instala un destornillador neumático-eléctrico, con el cual la placa se atornilla a la cubierta superior.

El destornillador alimenta automáticamente los tornillos inmediatamente después de completar el atornillado anterior. Para evitar averías y giros, se aplica una fuerza sobre el destornillador con el que se atornillarán los tornillos. Esto ahorra los segundos que nos permitieron reducir la cantidad de personas en la línea de montaje.

Luego, el ensamblador cierra la base de la caja, y ahora el prefijo puede considerarse casi ensamblado. Pero aquí hay un matiz. Es importante que cuando haga clic, el botón de acceso al menú de servicio coincida con el pestillo de la cubierta. Un poco, y si es necesario, el trabajo de servicio será desagradable.

La caja está ensamblada y solo queda pegarse en las patas de goma. Por cierto, una historia interesante está conectada con ellos, que una vez más enfatiza la ventaja de su propio ensamblaje. Uno de nuestros principales clientes pidió reemplazar las patas de goma de la consola por unas que no ensuciaran la superficie de los muebles blancos. Cumplimos la solicitud lo antes posible y el nuevo lote de consolas ya no dejaba rastros negros. Si esta solicitud tuviera que transmitirse a una fábrica en China, su resolución tomaría meses.

En la siguiente publicación, el prefijo está empaquetado en una caja y con él los componentes que necesita un cliente en particular. Esta es una de las ventajas de nuestra personalización. Por ejemplo, un cliente dirige su negocio en la ciudad oriental de Rusia, donde la población todavía tiene una gran cantidad de televisores antiguos. Los "tulipanes" (puertos RCA) son relevantes para ellos. Por lo tanto, las consolas estarán equipadas con "tulipanes". En general, el conjunto de componentes es estándar: un control remoto, baterías, una unidad de fuente de alimentación y un cable HDMI, el decodificador en sí, un manual de instrucciones y más en la lista de clientes.

En la siguiente etapa, el prefijo se coloca en un cuadro. Se retira la película de transporte y, en cambio, el extremo de la consola se pega con una película protectora.

Todo se empaca en una bolsa y se coloca en una caja en la que se pega un código de barras individual.

Después del etiquetado, se pesan todas las cajas. El pesaje es necesario para controlar la disponibilidad de todos los componentes en la caja. Si la diferencia de peso con respecto a los valores estándar resulta ser significativa, entonces los recolectores tienen que abrir las cajas y transferirlas al control.

Después, cada número se ingresa en la base de datos y la computadora forma un código de barras de la caja. Es en esta caja que el proveedor irá a veinte consolas ya ensambladas y totalmente equipadas.

Bueno, entonces, todo es simple. Se envían un cierto número de prefijos directamente desde las cajas para el desembalaje y control manual, y algunos de ellos se envían al gabinete de calefacción de nuestra propia producción para asegurarse de la confiabilidad del dispositivo ensamblado.

¿Por qué necesitamos estos "problemas"?

En realidad, ¿por qué necesitamos todos estos problemas con nuestra propia asamblea? ¿Por qué contratar empleados e invertir si cientos de manos están listas para hacer el trabajo en algún lugar de la lejana China?

La ventaja más importante que obtuvimos al abrir nuestro propio taller es una reducción en los términos de personalización, que sin duda es muy importante para los grandes operadores de telecomunicaciones. El tiempo promedio de producción de prefijos en China es de 3-4 semanas. Una entrega relativamente económica lleva de 1 a 2.5 meses. La producción de ensamblaje nos permitió reducir estos términos a una semana. Además, comenzamos a producir nuestras propias cajas, reduciendo significativamente el costo del diseño y haciéndolo menos lento.

Históricamente, el NAG trabajó con una gran cantidad de pequeños operadores, por lo que, incluso, nos enfocamos en estas compañías. Hay cientos de proveedores en Rusia cuyas necesidades de consolas no superan los dos mil por año. Como regla general, tales compañías no pueden permitirse pagar de inmediato por grandes lotes de equipos, lo que significa que en realidad no tienen la oportunidad de personalizar el hardware por sí mismos, porque simplemente no es rentable para el fabricante. Para tales empresas, ya hemos desarrollado una oferta especial que resolverá su necesidad de consolas y obtendrá una solución personalizada.

Perspectivas

Ya, el número de consolas recolectadas por día varía de 600 a 720 piezas. En un futuro cercano, aumentar el número de puestos de montaje para reducir el tiempo dedicado a algunas operaciones. Esto nos permitirá aumentar significativamente el volumen de dispositivos recolectados por día. Hoy, ya podemos cubrir las necesidades de decodificadores para el operador durante el día.