Este artículo es el primer artículo sobre tecnologías de ensamblaje de PCB. El último seminario de PCB SOFT se dedicó al diseño, asegurando la capacidad de fabricación de la placa de circuito impreso (DFM, diseño para fabricación). Se planteó la cuestión de la conveniencia de reballing componentes BGA sin plomo para aplicaciones altamente confiables. Tanto los organizadores del seminario como los participantes hablaron con confianza de que nadie estaba realizando esta operación intensiva en mano de obra y que nunca había tenido ningún problema. En este artículo, examinaré críticamente este tema e intentaré mostrar el peligro de tales opiniones "generalmente aceptadas por la industria" sobre los beneficios del método de duda universal del viejo René Descartes.

En 2006, se adoptó la Directiva

RoHS que restringe el uso de plomo y otros elementos nocivos reconocidos en la electrónica de consumo e industrial. Esto llevó al hecho de que la mayoría de los fabricantes de componentes electrónicos cambiaron a carcasas sin plomo, y no siempre está disponible el pedido de componentes en versiones con cables que contienen plomo. Al mismo tiempo, la tecnología de soldadura con soldaduras con un alto contenido de plomo no se ha ido a ningún lado (en

GOST R 56427-2015 , por cierto, se llama tradicional). La elección de la soldadura y / o la pasta de soldadura depende del desarrollador de PCB, por lo tanto, si se elige a favor de la soldadura que contiene plomo, existe el problema de soldar componentes sin plomo (proceso de aleación mixta en inglés), especialmente en casos de tipo BGA (proporcionalidad de las acciones de las soldaduras). El problema principal es el efecto de la mezcla de soldadura en la confiabilidad de la unión. El GOST anterior da una respuesta inequívoca:

Para RES clase C según

GOST R IEC 61191-1-2010, una falla es inaceptable, el equipo debe funcionar en cualquier momento, incluso en condiciones difíciles. Estos requisitos se aplican no solo a los equipos para aplicaciones militares y espaciales, por ejemplo, los sistemas industriales responsables también deben ser confiables.

¿Dónde surgió este requisito en GOST? Esta es una pregunta para los desarrolladores del estándar, quienes, muy probablemente, han traducido el estándar extranjero, que probablemente ya tiene entre 5 y 10 años, y de dónde proviene no se entiende en absoluto. Y al mismo tiempo, los participantes en el seminario, sobre el que escribí al principio, que representa una porción de electrónica doméstica de aplicación precisamente responsable, negaron negativamente con la palabra "reballing". Tal vez tengan una experiencia positiva, no lo argumento, simplemente estoy en contra de las generalizaciones y garantías basadas en la ignorancia. ¿Quién de ellos (y de ustedes lectores) leyó el estándar? ¿Y aquellos que siguen el estándar están seguros de que esta operación en el proceso de fabricación se requiere en su caso particular? La operación en sí no reduce la fiabilidad? ¿Quién realizó un estudio experimental de la confiabilidad de la tecnología de montaje en superficie utilizada? Debido a que todo el punto está en el experimento, en el experimento configurado correctamente. Otra fuente de información es el análisis de los datos disponibles de investigadores externos. A continuación resumiré varios artículos sobre la confiabilidad de soldar componentes sin plomo.

La temperatura de fusión (

liquidus , T

L ) de las soldaduras sin plomo es 30-40

° C más alta que la de las soldaduras que contienen plomo; por lo tanto, dependiendo del perfil térmico de la soldadura y la distribución del campo térmico en la placa de circuito impreso, se pueden obtener varios grados de mezcla en la unión soldada (Fig.1). La presencia de zonas de concentración y heterogeneidades tanto de los propios metales como de compuestos intermetálicos en la unión de soldadura (Fig. 2) reduce su fiabilidad a largo plazo, ya que tales macroestructuras son los lugares más probables para la formación y propagación de grietas (especialmente a bajas temperaturas). Aunque la mayoría de los artículos de la lista de literatura proporcionan un análisis de microfotografías de la sección transversal de los compuestos, no se observa una teoría unificada de la causa del agrietamiento.

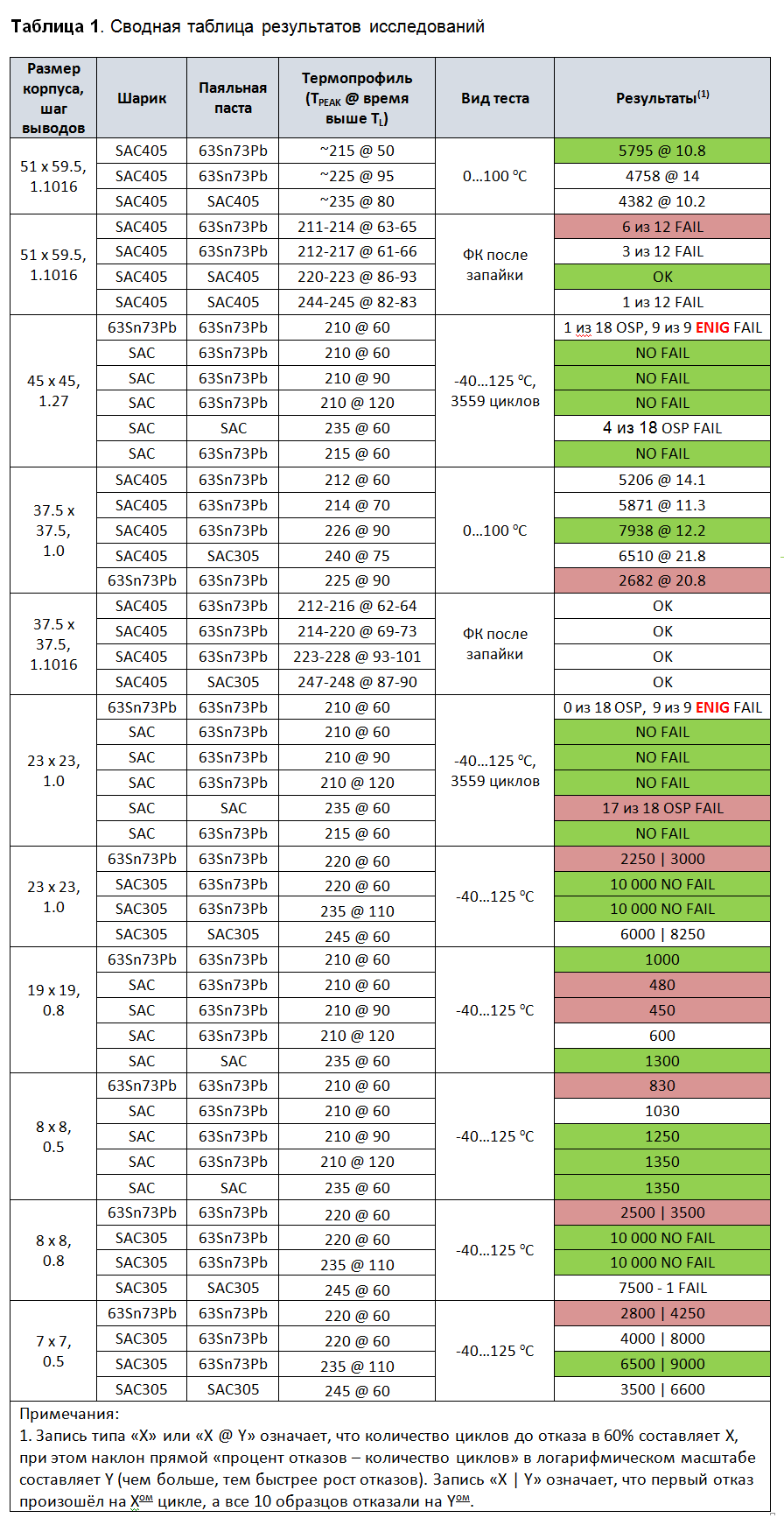

La Tabla 1 resume los resultados del trabajo de investigación, que se basó en el siguiente experimento típico: para una combinación fija de soldaduras, el componente BGA (en algunos experimentos, este es un diseño de componente no funcional, en el que solo hay interconexiones para las conclusiones para construir un circuito en serie), sellado con varios perfiles térmicos, termociclado hasta que se produjo un fallo funcional o sin contacto. Además, se investigó la dependencia del tamaño del caso, en varios trabajos se estudió la influencia de la ubicación del componente en la placa de circuito impreso, el efecto del adhesivo como "relleno insuficiente", el acabado de la placa de circuito impreso, etc.

Al analizar los datos presentados, uno debe prestar atención solo a los indicadores de confiabilidad relativa dentro del marco de un experimento, así como a las leyes generales para todos los experimentos. Una de las conclusiones es la siguiente (también se hace en la mayoría de los artículos): cuando se usa soldadura tradicional para componentes sin plomo, es necesario lograr una mezcla completa de las soldaduras a una temperatura máxima de 220 ... 230

o C, mientras que el tiempo de soldadura por encima de T

L (SnPb) debe ser 60- 120 s, tiempo superior a T

L (SAC) ~ 30 seg.

No hay una indicación explícita en los artículos sobre si los componentes BGA se volvieron a hacer bolas para producir bolas que contienen plomo, pero los valores más bajos de confiabilidad para estos casos sugieren que el cambio de bolas puede conducir a una disminución de la confiabilidad. Un artículo sobre reballing [8] informa sobre los resultados positivos del ciclo térmico, sin embargo, la duración declarada del experimento de 24 horas no pudo proporcionar un número suficiente de ciclos. Por lo tanto, la cuestión de reducir la confiabilidad como resultado del reballing permanece abierta, y la soldadura mixta con la selección experimental de un perfil térmico se recomienda como escenario básico.

Le insto a que trate los datos presentados con dudas universales y que comparta su experiencia experimental en los comentarios.Literatura

[1] Rick Gunn, "Impacto de metales mixtos en la confiabilidad"

[2] Richard Coyle, Raiyo Aspandiar, etc. "El efecto de los niveles de mezcla de Pb en la fiabilidad de la unión de soldadura y el modo de falla de conjuntos de matriz de rejilla de bola de alta densidad compatibles con versiones anteriores"

[3] Robert Kinyanjui, Quyen Chu, etc. "Confiabilidad de la unión de soldadura de componentes de matriz de rejilla de bolas Sn-Ag-Cu sin Pb (BGA) en el proceso de ensamblaje de Sn-Pb"

[4] Robert Kinyanjui, Raiyo Aspandiar, etc., “Desafíos en el perfil de reflujo de paquetes de matriz de rejilla de bola grande y de alta densidad (BGA) utilizando procesos de ensamblaje compatibles con versiones anteriores”

[5] Adam R. Zbrzezny, Polina Snugovsky, etc., "Investigación de confiabilidad de conjuntos mixtos de BGA"

[6] Richard Coyle, Richard Popowich, Peter Read, etc. "La relación entre el ensamblaje compatible con versiones anteriores y la microestructura en la confiabilidad de fatiga térmica de una matriz de rejilla de bola extremadamente grande"

[7] Alan Brewin, Christopher Hunt, etc. "Fiabilidad de las juntas formadas con soldadura de aleación mixta"

[8] J. Li, S. Poranki, M. Abtew, etc. "Evaluación de confiabilidad de BGA revalidados"