Quiero hablar sobre la segunda versión de mi máquina de mármol electromecánica y el proceso de su diseño. Sobre el primer carro espiral

que ya escribí aquí en un centro Desde entonces, ha pasado poco tiempo y ahora, en principio, el plan se ha implementado: dos ascensores y dos descensos funcionan juntos como un sistema, transfieren las bolas entre sí mezclándolas en orden aleatorio. Honestamente, no me gusta todo aquí, algunas cosas requieren reelaboración o ajustes más precisos, pero me alegro de que, en general, lo hice. El resultado en el video!

Yo trabajo como programador. Al programar, a menudo sucede que escribe y depura el código durante una semana, pero luego, al repensarlo, simplemente elimina todo lo que se creó por el exceso de trabajo en una semana, y vuelve a escribir en dos horas, ya limpio, trabajando y peinado. Al desarrollar mi máquina de mármol, me encontré con el hecho de que aquí, en el mundo físico, este principio no funciona. Funciona, pero débilmente ... o no entiendo cómo hacerlo funcionar de esta manera.

Hay varios problemas.

El primer problema es probablemente mi calificación insuficientemente alta como diseñador de máquinas de mármol; Creo que este es un inconveniente temporal, tal vez aún pueda bombear mis habilidades. Usé el entorno de diseño KOMPAS-3D. En verdad, dominar esta herramienta no es fácil. Quizás ahora pueda usar alrededor del 2-3% de las capacidades de COMPASS. Tuve que volver a leer un montón de instrucciones y revisar un montón de videos de demostración en youtube. Actualmente, he aprendido a diseñar partes individuales, pero todavía no sé cómo combinarlas en un solo diseño en un modelo 3D para asegurarme de que las partes giratorias interactúen correctamente, no se aferren entre sí donde no es necesario, que su movimiento sea suficiente. Entonces, realmente no me imagino si en los editores 3D modernos es posible simular el movimiento de partes libres, por ejemplo, el movimiento de una pelota en un plano inclinado, modelando el lugar donde cae la pelota, etc. En general, hay algo que debo aprender.

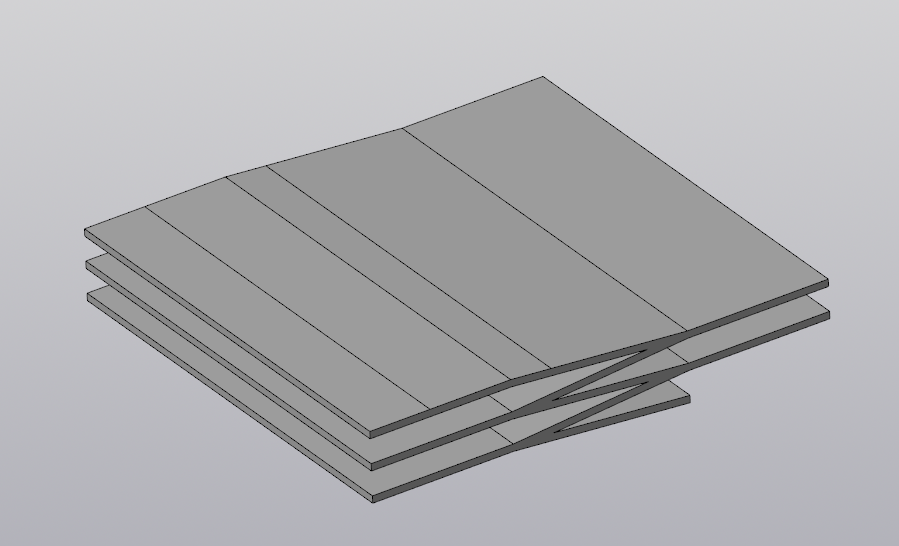

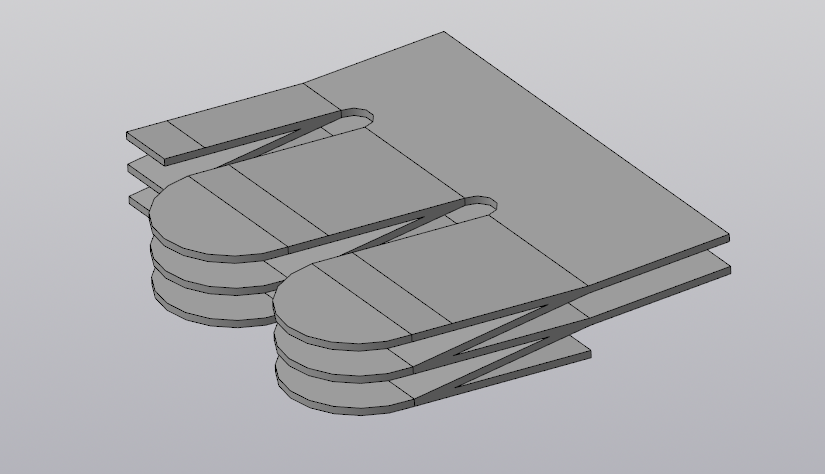

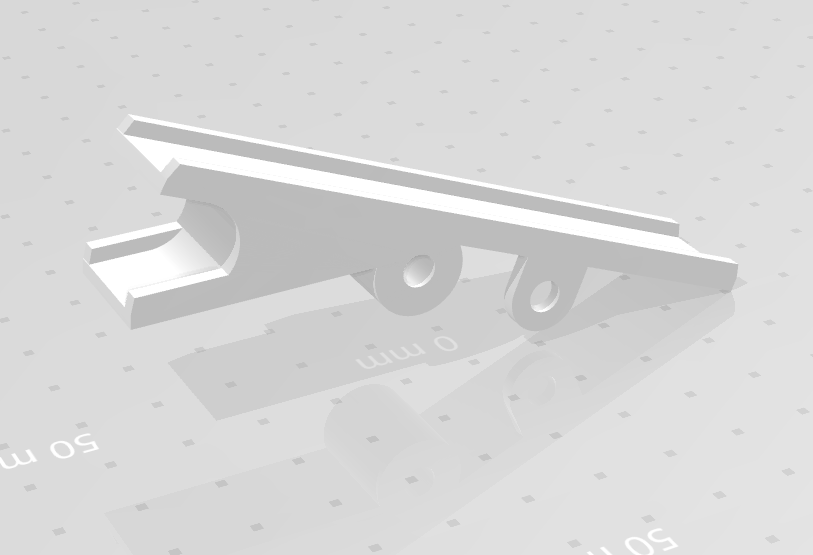

Puedo dar un ejemplo de mi auto-entrenamiento COMPASS. Incluso cuando estaba diseñando las primeras máquinas de mármol en espiral, me encontré con el problema de que no sabía cómo hacer varios planos en un ligero ángulo. Es fácil diseñar piezas en las que los planos principales sean ortogonales. Pero, ¿y si necesito una serpiente descendente? Entonces se me ocurrió y usé este extraño truco (nada mejor que se me pasó por la mente):

Dibujé un perfil de descenso en el avión, luego lo exprimí:

Luego cortó todo lo superfluo proyectando bocetos desde arriba:

Ahora ya entiendo lo difícil y estúpido que fue usar esa técnica. Sería mucho más simple usar los planos de la brújula desplazada, pero no podría hacerlo ... Ahora hubiera facilitado mucho ese detalle.

El segundo problema está en parte relacionado con el primer problema: es el tiempo de impresión. Una impresora 3D con impresión en capas lleva bastante tiempo. Resulta que si aún no sé cómo modelar la interacción de las partes en el software, entonces para verificar la operabilidad del nodo, debe dedicar mucho tiempo y plástico. Me ocurrió que diseño dos partes, luego las imprimo, pero no encajan bien y necesito cambiar algo en el modelo. Y esto nuevamente es una pérdida de tiempo y plástico. Pero el plástico no es caro en absoluto, no es tan lamentable, pero el tiempo ... sí, es una pena.

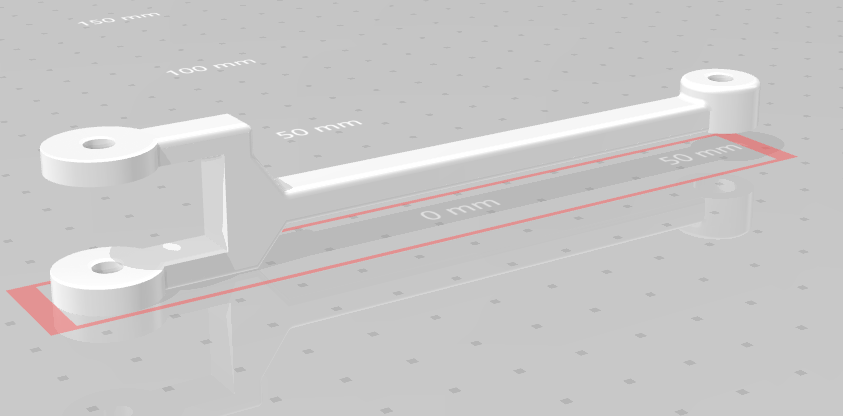

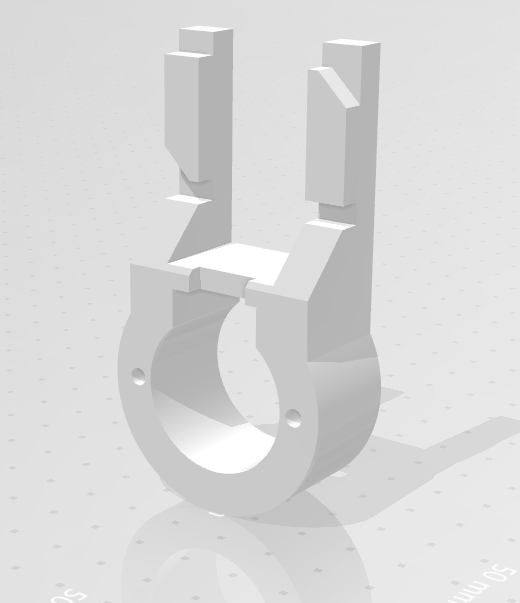

El tercer problema es la falta de experiencia. Muchos de los errores que cometí provienen de la ingenuidad y la inexperiencia. Marble Machine es una máquina robot con innumerables estados cuando cuenta las ubicaciones de todas las bolas como un estado separado. La máquina tiene muchas piezas mecánicas móviles. Al diseñar la grúa, esperaba poder conectar las piezas plásticas móviles a través de los agujeros simplemente con tornillos / pernos y tuercas en las arandelas. Pero resultó que esto no funciona. Los orificios diseñados en las piezas de plástico después de la impresión son demasiado pequeños, demasiado grandes o se aflojan rápidamente durante el funcionamiento. Las tuercas, incluso a través de las arandelas, siempre se aflojan. Las tuercas autoblocantes con un anillo de nylon mejoran la situación, pero el juego sigue siendo inaceptable. No apriete la tuerca, se colgará y apriete, habrá mucha fricción, el motor no tirará. Probé todo esto por mí mismo hasta que me di cuenta de lo que hay que hacer de la manera más correcta posible, a saber: en todas partes, los rodamientos deben colocarse en las partes móviles. Una solución tan simple, que elimina la reacción y la excelente movilidad, fricción mínima y nada desenrosca espontáneamente. Tuve que rehacer muchos modelos para usar el rodamiento. Por ejemplo, aquí hay modelos de dos partes de biela para un motor paso a paso:

y aqui:

Ahora están conectados a través de un rodamiento. Diseñé una ranura desde el asiento del rodamiento para que fuera posible insertar el rodamiento firmemente en el ajuste de interferencia e incluso existe la posibilidad de apretarlo con un tornillo.

Estas fotos muestran los lugares donde ahora están los rodamientos:

y mas

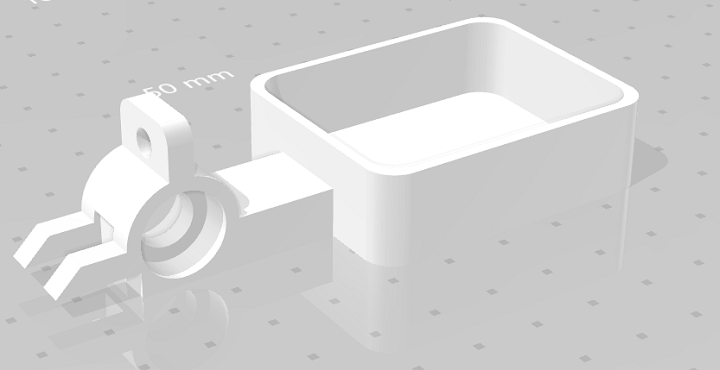

Entonces, el siguiente problema es la rigidez de la estructura. Como puede ver, estoy tratando de crear una especie de objeto de arte robótico mecánico, y la combinación de metal blanco, negro y brillante no es accidental. En la varilla de la grúa, quería poner un perno de metal M4. Tenía que darle a la barra la fuerza necesaria y debería haber brillado "a la luz de los focos" (si los tuviera). Sin embargo, no funcionó. Con un perno de metal, el peso y la inercia de la barra aumenta significativamente. Mi pobre motor paso a paso apenas levantó esa barra, pero casi se cae. Tuve que tomar medidas extremas aquí: imprimí en mi impresora un alfiler de plástico blanco (PLA blanco) con un diámetro de 4 milímetros, que simplemente pegué dentro de la barra donde quería colocar el alfiler de metal. Resultó bien. Construcción no muy resistente, pero muy ligera. La segunda idea que se me ocurrió más tarde: ¡la grúa debería tener un contrapeso! ¿Y por qué no lo pensé de inmediato? Aquí está la pregunta: ¿rehacer el modelo y volver a escribir toda la barra o imprimir una pequeña adición a la barra existente y "trabajar con un archivo"? Elegí el segundo, más rápido: hice una parte separada que contendría un lugar para los cojinetes y una caja debajo de la carga, un contrapeso:

Corté la cola de la barra y pegué una parte nueva a la vieja usando dicloroetano.

Aquí la foto muestra el lugar de pegado. Aunque ... no todo está claro aquí, porque ¿cómo equilibrar el grifo? Él tiene un peso variable cuando deja caer bolas ... Debo decir que todavía subestimé el peso de las bolas de metal. Aunque no son grandes, 12.5 mm, pero cada uno pesa 8 gramos, pero actúan sobre un hombro ancho. Cuando la grúa levanta tres bolas a la vez y luego las arroja en la posición superior, se producen vibraciones elásticas en la barra. ¿Y cómo los tomaría en cuenta por adelantado? No me lo puedo imaginar. ¿Es posible calcular de alguna manera en COMPASS u otro CAD?

En general, cuando desarrollé esta máquina de mármol, me enfrenté al hecho de que muchas cosas no funcionan como imagino. Por ejemplo, el más simple es un embudo para recoger bolas. Aquí hice una representación 3D de esta parte:

Parece que lo que podría salir mal aquí? Pero, de hecho, ¡incluso este embudo funciona de manera diferente, no como yo pensaba! Hice el fondo como parte de la superficie de la esfera y pensé que las bolas rodarían a lo largo de ese tazón y su velocidad aumentaría a medida que avanzaran hacia la salida. Pero no! Resulta que las bolas ruedan y bajan cuesta abajo, la pendiente de la superficie es menor, disminuyen la velocidad a medida que se acercan a la salida. ¿Quizás el papel de los pasos de 0.2 mm es el grosor de la capa de impresión? Algo no es exactamente lo que quería o pensaba. Pero al menos no remodeló este lugar.

Otra cuestión importante es cómo acoplar dos máquinas de mármol en una. Ya tenía una máquina espiral y funciona, ¿se puede dejar como está? Para acordar el nivel del flujo de bolas desde la primera máquina en espiral, tuve que desmontarlo por completo, diseñarlo en COMPASS e imprimir el soporte para el bastidor en espiral para hacerlo más alto y volver a montar la máquina. Luego fue necesario encontrar un interruptor de flujo, un gatillo, una trampa debajo de un gatillo, pistas y giros. En general, el proceso de creación fue bastante interesante. Tengo un amigo y su esposa es artista, y recuerdo haber hecho un dibujo con peces durante mucho tiempo. Vengo a visitarlos, me veo, un pez tan normal. Después de una semana vengo, y los peces en la misma imagen ya están nadando en la otra dirección. Así que también tuve algo así. Hoy se me ocurrió y lo hice, pero mañana repensé y rediseñé todo, imprimí otro modelo, lo instalé, lo probé.

A continuación, te diré qué otros detalles se diseñaron. A continuación se muestra un render 3D de estos modelos. Soporte de la grúa:

En un estante se proporcionan aberturas de aterrizaje debajo de las tarjetas de conductor del motor.

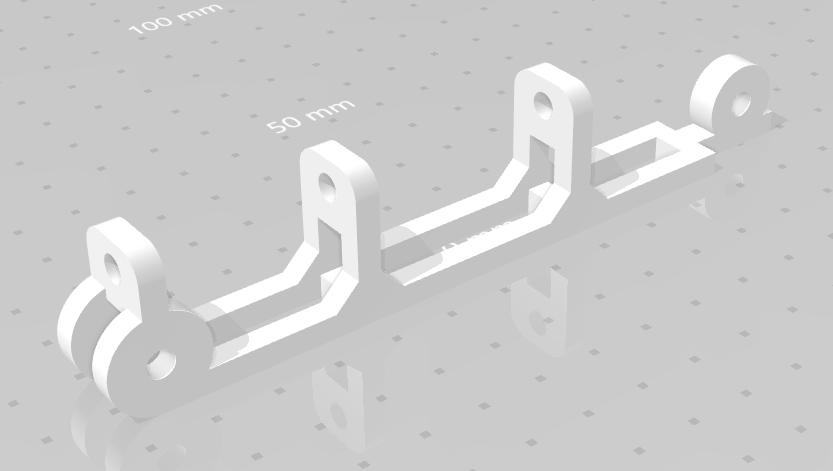

Adjunto la segunda parte al soporte de la grúa: soporte del motor paso a paso:

También hubo un problema imprevisto: el soporte era demasiado duradero y demasiado grueso. Ahora el motor tiene problemas con la refrigeración. Puede que tenga que rediseñar este sitio.

En el estante desde arriba, la parte del "triángulo" se sujeta con tornillos con un asiento de cojinete para soportar la varilla de la grúa:

Dos partes de la varilla de la grúa:

y aqui:

Una de las partes más importantes es el disparador:

y otro tazón para atrapar bolas de un gatillo:

Hay muchos otros detalles menores que de una forma u otra tuvieron que ser inventados, diseñados e impresos sobre la marcha.

A decir verdad, después de ensamblar todas las mecánicas, cuando cambié a la parte eléctrica y al software del proyecto, incluso suspiré aliviado, ¡allí todo es simple!

Para programar la placa FPGA del Mars rover 3bis, arrancar dos motores paso a paso, conectar el solenoide de la grúa y organizar una encuesta del interruptor de láminas, me pareció una tarea mucho más simple que el diseño y la implementación de la mecánica del robot Marble Machine. Pero la programación FPGA, esa es otra historia, si alguien está interesado, puede

leer aquí .

Ahora ya estoy pensando en diseñar los siguientes tipos de ascensores para la próxima versión de Marble Machine v3. Aquí hay opciones: tornillo de Arquímedes, montacargas de paso, engranajes. Hay algo en qué pensar y algo para aplastarle la cabeza.