En discusiones sobre un artículo

anterior ,

proton17 escribió que los BGA convencionales no vuelan al espacio, dando enlaces a recintos de tipo CCGA como un ejemplo de confiabilidad. Decidí resolver este asunto y encontré mucha información interesante (gracias en gran parte a esta persona ↓).

A pesar de sus ventajas (número máximo de cables con respecto a las dimensiones para un paso dado, baja inductancia terminal, autonivelación al soldar), las carcasas tipo BGA tienen un serio inconveniente para aplicaciones confiables: la imposibilidad de un control de calidad visual confiable de las juntas soldadas.

La cuestión de la aplicabilidad de los componentes BGA en aplicaciones confiables no es nueva; en 1995, JPL realizó una investigación sobre su confiabilidad en diversas condiciones. Los resultados del trabajo fueron presentados consistentemente en numerosas publicaciones por el verdadero gurú de este tema, R. Jafarian [1-5]. Al principio, se examinaron las cajas de plástico cerámicas y de plástico "ordinarias" para determinar la planitud de la superficie mediante escaneo láser. Para la medida de la planeidad, se eligió la diferencia entre la bola más baja y la más alta. Cuanto menor es esta diferencia, menos posibilidades hay de defectos en la soldadura. Los cuerpos de cerámica tuvieron más planitud, también mejoraron con una disminución en el número de conclusiones. Este parámetro es tanto más crítico cuanto más soldadura de alta temperatura se utiliza para soldar. La segunda etapa: montaje en placas de circuito impreso (FR-4 y poliimida) y ciclos térmicos. Las conexiones eléctricas en la placa y dentro del paquete BGA de prueba se organizaron de tal manera que formaran varios grupos de conexiones en serie (cadena de margarita inglesa). En cada uno de estos grupos, la presencia de perturbaciones de conexión se controló mediante el criterio de resistencia en exceso de 1 kOhm en más de 1 μs. Este criterio se define en IPC-SM-785, sin embargo, no es suficiente, ya que incluso una conexión completamente agrietada puede no exceder el valor umbral especificado debido a pinzamiento de contacto debido a terminales vecinas [4].

Debido a la gran diferencia entre el KTP de la cerámica y el FR-4 / poliimida, la carcasa CBGA falló antes que las de plástico. Además, los casos anteriores mostraban cajas de plástico con una gama completa de terminales, en contraste con los casos con relleno periférico, ya que debajo del cristal hay un aumento local en el desajuste de KTP entre el caso y la placa, y fue allí donde fallaron las primeras conexiones.

Entre los resultados, se observa la influencia de la temperatura de transición vítrea del material de la placa de circuito impreso en la confiabilidad para un rango de temperatura extendido. FR-4 mostró en promedio resultados más débiles que la poliamida. Este resultado se confirma en el artículo [6]: el uso de una placa de circuito impreso FR-5 (con Tg ~ 170

o C y KTP ~ 13 ∙ 10

−6 K

−1 ) proporciona un aumento de cuatro veces en la fiabilidad en comparación con el FR-4 habitual para el caso SON tipo.

Vale la pena señalar que el KTP de una placa de circuito impreso puede diferir incluso dentro de la placa y depende de su topología. Un amplio rango de valores de 12 a 24 ∙ 10

−6 K

−1 se da en [6]. También hay datos interesantes (Tabla 1) sobre la dependencia de la confiabilidad de PBGA en el diámetro de la pelota, las almohadillas de contacto (KP) en el tablero (tipo NSMD) y la base del chip (tipo SMD). Su análisis revela los siguientes patrones:

- Al aumentar el diámetro de la pelota, ceteris paribus, aumentó el número de ciclos térmicos retenidos en ~ 20-30%.

- Aumentar el diámetro de la caja de engranajes solo en el lado de la placa de circuito impreso reduce la confiabilidad, ya que la altura de la bola disminuye. Sin embargo, con un aumento simultáneo en el diámetro del sitio basado en PBGA, las pérdidas de confiabilidad asociadas con una disminución en la altura se compensan con una mejora en el área de comunicación y el efecto general se vuelve positivo.

- La máxima fiabilidad se obtuvo cuando el diámetro de la caja de engranajes en el tablero era ligeramente menor que en base al microcircuito. El autor se refiere a un resultado similar obtenido en otro trabajo. Desafortunadamente, no hay comparación para el caso con un diámetro de bola grande.

El artículo [7] muestra experimentalmente un aumento en el número de ciclos térmicos con una disminución en el grosor de la base cerámica del cuerpo. No pude familiarizarme con el artículo

anterior de uno de los autores con una descripción del modelo de proceso, pero las consideraciones generales son las siguientes: cuanto más delgado es el cuerpo, menos resiste la resistencia a la tracción, menos carga sobre las conclusiones.

La tasa de cambio de temperatura afecta el lugar predominante de ocurrencia de defectos en las articulaciones: con el rápido (cuando surgen tensiones locales) es desde el lado del caso, con lento (cuando el sistema logra alcanzar el equilibrio térmico), desde el lado de la placa de circuito impreso. Para el rango extendido de temperatura, el mayor número de fallas de las cajas cerámicas CBGA fue en la conexión de la caja (63Sn37Pb) y la bola (90Pb10Sn).

Entonces, los principales patrones obvios, confirmados experimentalmente en 1995, para la confiabilidad de los componentes BGA están determinados por la expansión térmica y son los siguientes:

- Cuanto mayor es la carcasa y la cantidad de cables, menor es la confiabilidad.

- Las conclusiones más alejadas del centro son más vulnerables a la destrucción. Para los casos de BGA de plástico, además, las conclusiones en el área del cristal son vulnerables.

- Las cajas de cerámica en una placa de circuito impreso con PCB muestran baja confiabilidad. Además, no están tan bien alineados durante la soldadura (ya que tienen una masa más grande) y son más sensibles a la cantidad y calidad de la aplicación de pasta de soldadura, lo que complica el proceso de formulación de la instalación confiable de componentes.

Digresión lírica. El uso de placas de circuito impreso basadas en cerámica LTCC eliminaría el problema de la falta de coincidencia de KTP. Quizás esta sea una de las direcciones para el desarrollo de REA para el espacio, lo que conducirá a una disminución en el costo de dichas placas de circuito impreso.

¿Por qué usar cajas de cerámica? Este problema fue abordado por

BarsMonster en uno de los

artículos . Sobre el hecho de que en el plástico los puentes están soportados a lo largo de toda la longitud por el compuesto, por un lado, es lógico, pero por otro lado, el desajuste de KTP de los materiales de la caja de plástico (compuesto, silicio, textolita, puente de metal) crea una gran cantidad de problemas en un rango de temperatura extendido. Argumentos adicionales a favor del uso de cajas de cerámica son el valor KTE cercano al silicio, alta conductividad térmica, un amplio rango de temperatura (que es importante para el proceso de ensamblaje), mayor hidrofobicidad y un proceso de sellado más simple.

En Spirit and Opportunity, se usaron cuerpos de cerámica, pero no del tipo CBGA, sino del

tipo CCGA (Fig. 1): en ellos las bolas fueron reemplazadas por columnas (a veces reforzadas con una espiral de cobre) que pueden soportar cargas pesadas (

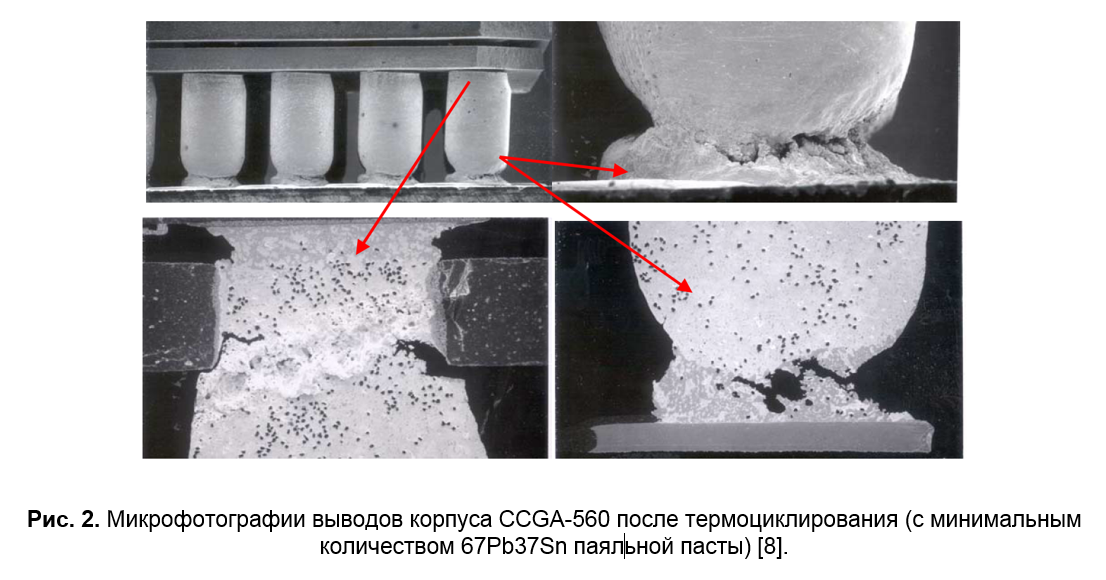

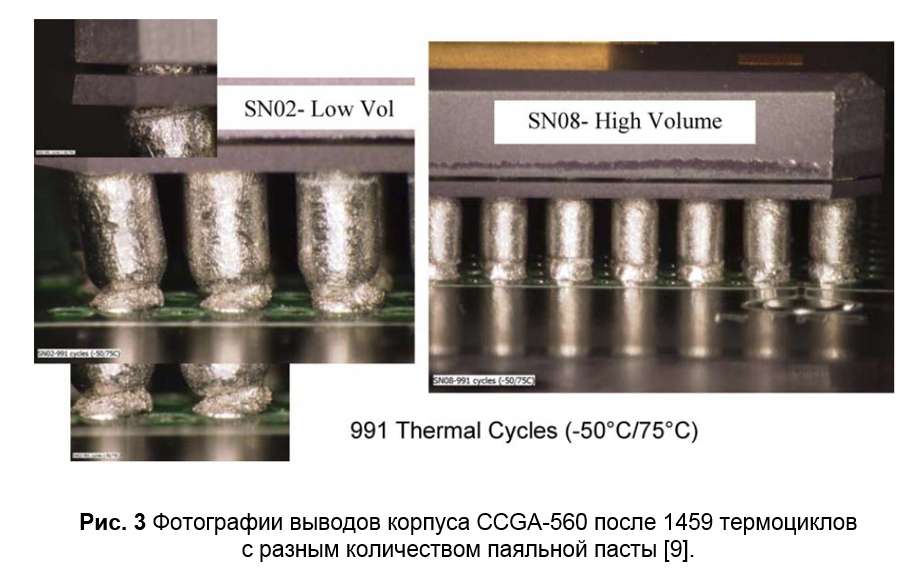

aquí están los datos que un aumento de 2 veces en la altura reduce la tensión mecánica y la tensión en un 30%). A pesar del hecho de que estas misiones han completado con éxito e incluso excedido sus tareas, vale la pena señalar que los procesadores productivos en los alojamientos CCGA estaban en una unidad de temperatura controlada. Los artículos [8, 9] presentan una comparación de CCGA y su correspondiente PBGA en diversas condiciones. Después de 1075 ciclos térmicos –50 / 75 ° C, el CCGA-560 experimentó la primera destrucción del contacto en el lado de la caja (se usó una mayor cantidad de pasta de soldadura para la instalación, lo que mejoró la confiabilidad de la conexión en el lado del tablero, ver Fig. 2 y 3), mientras que en el PBGA-560 para 2000 ciclos de fallas no se detectaron.

Es interesante pensar por qué los pasadores extremos están sesgados hacia el centro en el costado del tablero. El KTP de la placa de circuito impreso es mayor que el KTP de la cerámica, y esto significa que la destrucción se produce por compresión, en la región de temperaturas negativas. Esto me llevó al siguiente razonamiento: la soldadura y la fijación de la posición relativa se produce cerca de la temperatura de fusión de la pasta de soldadura, es decir, ~ 183

o C para 63Sn37Pb, por lo que todo el rango de temperaturas de funcionamiento está en la región de compresión de la placa de circuito impreso en relación con la base de cerámica de la caja. Y luego la temperatura del punto neutro no es 25

o C, este es el punto de fusión de la pasta de soldadura.

Para reducir la carga en los terminales de las cajas BGA (incluso como resultado de factores mecánicos), se utilizan varios métodos: fijación en las esquinas (apilamiento de esquinas en inglés), agravando el espacio entre la caja y el tablero (relleno inferior en inglés). Sin embargo, los resultados de la prueba en [9] muestran que dicha tecnología no solo no resuelve el problema, sino que, por el contrario, solo puede empeorar la estabilidad estructural a los efectos de los cambios de temperatura (Fig. 4).

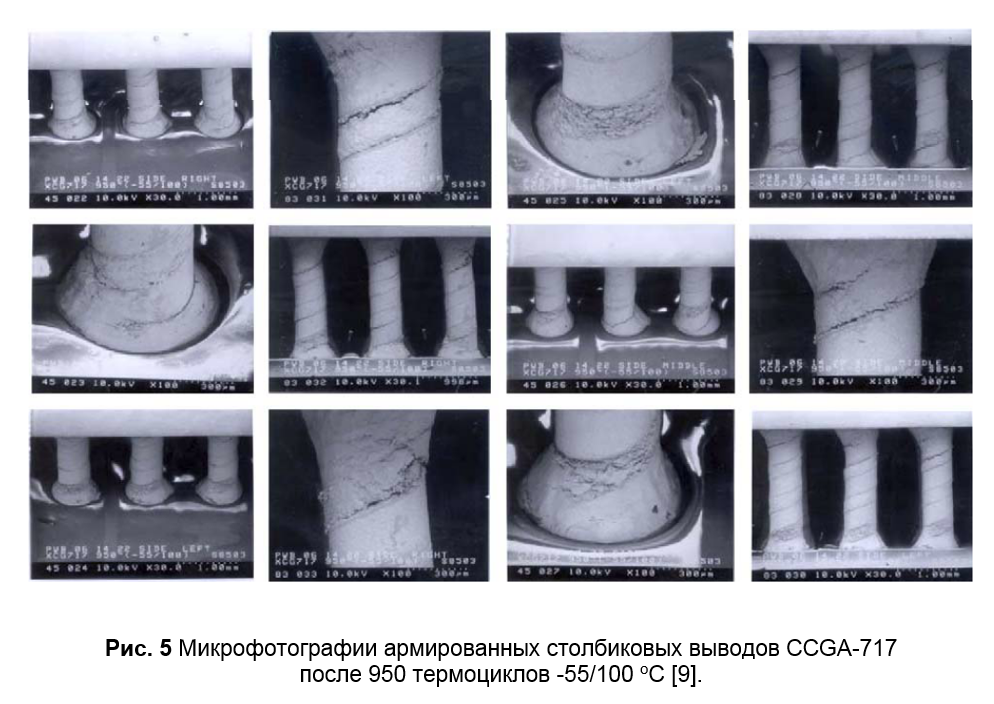

El caso CCGA-717 con columnas reforzadas de menor diámetro también fue probado [9]. En comparación con CCGA-560 con cables no reforzados, mostró una mayor resistencia al ciclo térmico: después de 950 ciclos de -55/100

o C no hubo fallas eléctricas, pero los defectos en los cables ya habían comenzado a formarse (Fig. 5). En el dominio público también hay

resultados de pruebas exitosas del CCGA-472 del laboratorio Aeroflex de acuerdo con los estándares de la NASA.

El artículo [5] presenta los resultados de un estudio sobre el efecto del revestimiento de acabado de una placa de circuito impreso en la confiabilidad de los componentes BGA. Se observó que para ENIG, en contraste con HASL y OSP, que se caracterizaron por la destrucción viscosa de los hallazgos, algunos hallazgos mostraron una destrucción frágil de los hallazgos. El estándar IPC-9701A, que describe la metodología para probar la confiabilidad de las uniones soldadas, prohíbe el uso de otros recubrimientos de PCB, excepto HASL, OSP e IAg, para evitar los efectos de los compuestos intermetálicos (también, por cierto, el estándar recomienda el uso de almohadillas de contacto de tipo NSMD con máscaras dentadas). En el marco de estudios especiales [10, 11], los problemas de usar ENIG como capa final no detectaron ningún patrón y, por lo tanto, una disminución en la confiabilidad de la conexión es un evento difícil de predecir. Aparentemente, por esta razón, el estándar no recomienda el uso de dicho acabado. Por cierto, como recubrimiento alternativo, entre otros, se consideró el recubrimiento ENEPIG, que mostró buenos resultados (

en el original : "funcionó muy bien y requiere más pruebas").

La Tabla 2 resume los datos de los experimentos sobre la confiabilidad de los componentes de tipo BGA, cuyo análisis indica la presencia de algunas regularidades (por ejemplo, una disminución en el grosor de la base cerámica reduce significativamente la carga en las conclusiones). Estos datos solo pueden servir como guía en el diseño, el criterio de confiabilidad es un experimento para un diseño específico y una tecnología de ensamblaje. Al final del artículo [9], se dan valiosas recomendaciones sobre el uso de componentes BGA basadas en un resumen de la experiencia de la NASA de una persona que ha estado trabajando en la confiabilidad de los componentes BGA desde 1995. Aquí hay algunos puntos:

- La mayoría de los casos de PBGA proporcionan suficiente confiabilidad para misiones con diferencias de temperatura limitadas (por ejemplo, temperatura controlada en el caso del módulo). Con una misión larga, el cuerpo con una gran cantidad de conclusiones (más de 500) debe ser probado.

- Los estuches de cerámica BGA con un pequeño número de conductores (menos de 400) pueden satisfacer los requisitos de confiabilidad para misiones a corto plazo con diferencias de temperatura limitadas, pero para misiones a largo plazo, las pruebas de calificación deben superarse incluso en caso de requisitos reducidos para diferencias de temperatura. Para los casos con un gran número de conclusiones (más de 500), se requieren pruebas en todos los casos.

- No se recomienda el uso de un compuesto de "relleno insuficiente" para los CCGA debido a la gran separación entre la caja y la placa de circuito impreso. En el caso de uso, el KTP del compuesto debe estar cerca del KTP de la placa de circuito impreso (carga en el plano) y conclusiones (carga en la dirección del eje Z), además, son necesarias pruebas individuales para cada aplicación.

- Si es necesario aumentar la resistencia a las tensiones mecánicas, la fijación de esquinas (replanteo de esquinas en inglés, unión de bordes) es más preferible para los casos CCGA y CBGA en comparación con la tecnología de relleno insuficiente. Sin embargo, incluso aquí puede degradar la fiabilidad de los materiales seleccionados incorrectamente.

Hay otros

datos : en una de las presentaciones de JAXA, se dice que su uso para casos de CBGA aumenta el número de ciclos antes de que ocurra una falla en promedio 1.7 veces. Muy a menudo, los compuestos de tipo de relleno inferior se usan en casos de tipo CSP, donde la tarea principal, en dimensiones lo más cercanas posible al tamaño del cristal, es garantizar una transición entre el silicio KTP bajo y la placa de circuito impreso KTP. Para los componentes BGA, como ya se mencionó, es necesario realizar pruebas en cada caso específico (sin la posibilidad de transferir los resultados incluso cuando uno de los parámetros, incluido el tecnológico) cambie de acuerdo con el modelo de factores externos influyentes.

¿Cuántos ciclos térmicos debe soportar el cuerpo? Por supuesto, esto depende del modelo de factores influyentes. Con la tecnología de ensamblaje optimizada, el criterio de fiabilidad generalizado en ausencia de fallas durante 500 ciclos de -60/125

® se cumple en muchos tipos de casos (ver tabla 2). Sin embargo, "ni un solo ciclo térmico", el caso no debe acumular humedad, debe proporcionar baja resistencia térmica, debe proporcionar resistencia a factores mecánicos, etc. Y de acuerdo con la lista completa de criterios para cajas de cerámica, la confiabilidad es estadísticamente mayor. Los fabricantes de componentes electrónicos para equipos espaciales, como Aeroflex y MSK, lanzan sus microcircuitos en cajas de cerámica y metal-vidrio. Sí, para la ejecución del tipo BGA, el montaje en PCB crea problemas debido a la falta de coincidencia de KTR, por lo que debe inventar formas de aumentar la confiabilidad de las conexiones, reduciendo el grosor de la base, el uso de golpes, compuestos, etc.

Es importante comprender que no se trata de tecnología de envasado en general, sino de si un microcircuito en particular cumple con los requisitos de confiabilidad y resistencia a factores influyentes. Puede usar un microcircuito comercial en una caja de plástico, si pasa el ciclo de prueba completo. Al mismo tiempo, las pruebas exitosas no significarán que el "mismo" microcircuito de otro fabricante o incluso de otro lote satisfará los requisitos de confiabilidad. Esta es la diferencia entre un BCE confiable, que es inherente al precio: el fabricante asume los costos de las pruebas. El mismo 3D PLUS lleva a cabo la selección de microchips en plástico para algunos de sus microconjuntos, pero estos productos ya son mucho más caros. Otra forma es realizar pruebas y selecciones por parte del consumidor. Esto puede justificarse si la funcionalidad requerida no se implementa en una ejecución confiable, o si el modelo de influencias externas y los requisitos de confiabilidad para la misión objetivo son mucho más bajos que las baterías electrónicas confiables típicas en el mercado.

La solicitud de reducir la masa de naves espaciales (en primer lugar, el desarrollo de naves espaciales pequeñas) está presionando a los fabricantes para que produzcan componentes electrónicos confiables en cajas de plástico, ya

existen soluciones en el mercado (además, también se declaran como presupuestos). Es posible que en el futuro cercano aumente el número de plásticos confiables con certificación espacial, que satisfagan las necesidades de las misiones de órbita terrestre baja, y que las cajas de cerámica se transfieran a las placas de circuito impreso de LTCC para arar el espacio profundo.

Literatura

[1] Reza Ghaffarian, "BGA para aplicaciones de alta confiabilidad", 1998.

[2] Reza Ghaffarian, "Evaluación de fiabilidad de matriz de rejilla de bola para aplicaciones aeroespaciales", 1997

[3] Reza Ghaffarian, "Análisis de confiabilidad y falla de conjuntos de matriz de rejilla de bola con ciclo térmico", 1998

[4] Reza Ghaffarian, "Confiabilidad de los paquetes BGA para aplicaciones altamente confiables y confiabilidad de nivel de placa de paquete de escala de chip", 1997

[5] Reza Ghaffarian, "Confiabilidad de ensamblaje de BGA y efectos de acabado de tableros", 1998

[6] Jean-Paul Clech, "Fiabilidad conjunta de soldadura de CSP frente a conjuntos BGA", 2000

[7] Raj N. Master, Gregory B. Martin, etc. "Conjunto de rejilla de bola de cerámica para aplicaciones de microprocesadores AMD K6", 1998

[8] Reza Ghaffarian, "Efecto de los tipos de paquetes de matriz de área en la confiabilidad del ensamblaje y comentarios sobre IPC-9701A", 2005

[9] Reza Ghaffarian, "Paquetes CCGA para aplicaciones espaciales", 2006

[10] FDBruce Houghton. "Proyecto ITRI sobre grietas en las articulaciones de níquel / oro por inmersión sin electrodos", 2000

[11] FDBruce Houghton. "Resolviendo el problema de ENIG Black Pad: un informe ITRI sobre la Ronda 2", 1999