En los comentarios a la publicación

anterior ,

hhba compartió un artículo que en sí mismo merece una publicación separada, por lo que se presentan hermosas soluciones allí. Además de su revisión, trataré de poner un punto yy sobre "i" en el tema del uso de cajas de plástico en aplicaciones espaciales. Este problema se abordó parcialmente en la primera parte y en los comentarios, pero ahora se examinará con más detalle.

Entonces, en primer lugar, se trata de cajas de cerámica, que en el momento del desarrollo de la tecnología de envasado en términos de una combinación de parámetros son superiores en confiabilidad a las cajas de plástico (sobre las razones posteriores). Como se mostró en el artículo anterior, el principal problema con ellos (especialmente para edificios grandes) es la falta de coincidencia del coeficiente de expansión térmica (CTE) de la cerámica y la fibra de vidrio. La primera solución al problema es el rechazo de las placas de circuito impreso tradicionales y la transición a la cerámica fabricada con tecnología LTCC. El segundo: varias formas de reducir la carga en los cables de la caja que surgen del ciclo térmico (tabla 1, por ejemplo, cajas de tipo BGA).

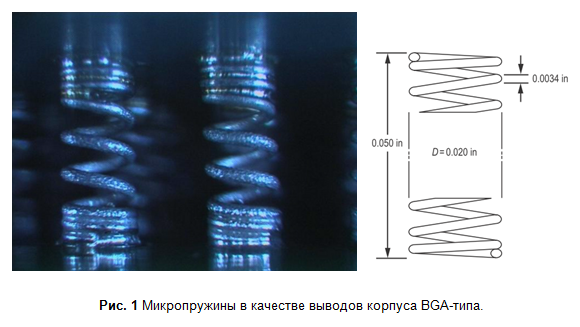

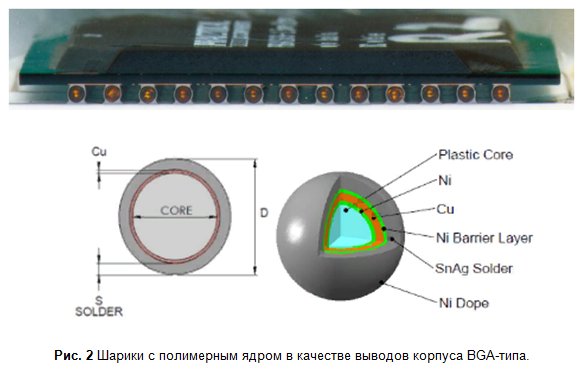

Resulta que además de los métodos presentados en la tabla, hay dos más que se dan aquí en

este artículo. Y son buenos para mostrar cuán hermosas pueden ser las soluciones de ingeniería. El primer método, al que se dedica el artículo, es usar micro-resortes (interconexión de resortes de microbobina en inglés, MCS) (Fig. 1), y el segundo, que se da para comparar la efectividad, es usar bolas con un núcleo de polímero (bola de soldadura de núcleo de plástico en inglés, PCSB) (Fig. 2).

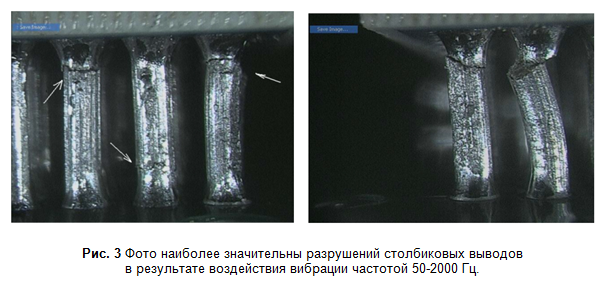

Según estas tecnologías, no hay mucha información, pero a partir de los datos que pude encontrar, resulta que PCSB es mejor que las bolas ordinarias, pero peor que las conclusiones de la barra. Pero MCS, según el mismo artículo, es superior en confiabilidad (el número de ciclos hasta la primera falla, este parámetro es importante para el espacio). Los principales problemas que surgen de inmediato para la tecnología MCS son la resistencia al estrés mecánico y la inductancia parasitaria de las conclusiones. Los autores del artículo realizaron estos cálculos y experimentos, y en comparación con el competidor principal, el caso de tipo CCGA: la inductancia es menor (4,84 nH frente a 5,91 nH) y la resistencia a la vibración es mayor (sin fallos de funcionamiento frente a fallas del 30%, Fig. 3 ) En este caso, la tecnología implica flexibilidad y la posibilidad de optimizar el diseño de micro resortes para obtener los parámetros requeridos (inductancia, rigidez, etc.).

En mi opinión, MCS puede llamarse la tecnología más prometedora para los casos de cerámica tipo BGA, que requieren investigación adicional. La tecnología, por supuesto, implica la necesidad de un desarrollo difícil de montaje en una placa de circuito impreso, pero esto, a su vez, es cierto para los casos CCGA. En cuanto a PCSB, creo que al menos vale la pena conocer esta tecnología, tiene sus propias aplicaciones de nicho. Por ejemplo, NSC tiene una

patente para un caso tipo Micro SMDxt CSP en el que escriben que gracias a PCSB pudieron obtener chips más grandes.

Ahora los puntos prometidos sobre la "i" sobre cajas de plástico y espacio. En primer lugar, el funcionamiento del microcircuito mientras se mantienen los límites de los parámetros eléctricos debe garantizarse bajo la influencia de todos los factores externos. Además, no son factores en general, sino factores específicos de una unidad de equipo en particular en una misión específica. Los microcircuitos que califican para el espacio se prueban con mayor frecuencia de acuerdo con los requisitos estándar (el mismo famoso "no menos de 100 krad", etc.), que puede ser redundante para la misión objetivo. Pero la garantía muy necesaria.

¿Hay microchips en una caja de plástico que están calificados para espacio "fuera de la caja"? Los hay, pero hasta ahora son pocos. ¿Se utilizaron microchips en una caja de plástico en programas espaciales exitosos? Si Pero se utilizaron no "fuera de la caja", sino después de una selección seria de acuerdo con los resultados de la prueba (evaluación de inglés, actualización, etc.). Las pruebas incluyen inspección visual destructiva, pruebas electrotérmicas, ciclos térmicos, pruebas de radiación, microscopía de exploración mecánica y acústica, y después de cada etapa, los parámetros eléctricos se controlan en todo el rango de temperatura. Quienes se ocuparon de las pruebas de calificación de acuerdo con los GOST nacionales tienen una idea de cuán largos y costosos son los procedimientos. Por lo tanto, ahorrar en “plástico” no funcionará: en uno de los artículos, el aumento de precio fue de solo ~ 10% (con requisitos de confiabilidad comparables). Esto es en caso de pruebas exitosas, y si no un solo chip pasa la selección (Fig. 4)?

Además de la resistencia puramente probabilística a los efectos de la radiación, los microcircuitos plásticos tienen sus propios problemas estructurales, y sobre todo esto:

- La delaminación del plástico del cristal (Fig. 5), que daña la capa superior de la topología y los cables de microhilo durante el ciclo térmico debido a su movimiento relativo libre. Hay excelentes trabajos experimentales sobre esto [2, 3].

- Higroscopicidad del plástico, lo que conduce a la posibilidad de grietas en el cuerpo durante la expansión del agua acumulada en las microcavidades.

Si la influencia del segundo factor puede verse limitada por el almacenamiento adecuado, el secado térmico al vacío y un recubrimiento protector, entonces el primer factor es la razón principal del rechazo [1]. El mismo problema, por cierto, reduce la fiabilidad de la tecnología "underfill".

Ya llamó la atención en un artículo anterior que los principales fabricantes de chips para el espacio, como

Aeroflex y

MSK , solo usan cajas de cerámica y vidrio de metal. Quizás son conservadores y simplemente siguen decisiones comprobadas, además de que no necesitan reducir costos, por lo que no realizan investigaciones serias en el campo del plástico confiable. Pero a pesar de todas las dificultades, los microchips en plástico vuelan al espacio y con éxito. Las principales razones para su uso en proyectos

serios :

- Falta de funcionalidad requerida en rendimiento confiable.

Sanciones - La necesidad de reducir la masa de la nave espacial (una tarea relevante, por ejemplo, para la nave espacial moderna de pequeño tamaño).

- Requisitos reducidos para factores externos y / o vida útil del dispositivo.

Una vez más, los chips, independientemente del motivo de su uso, deben probarse, y los resultados de la prueba se aplican solo a este lote. El proceso de selección en sí no está estandarizado: es un compromiso con la probabilidad de falla y la optimización del tiempo y el dinero. Algunos ejemplos de pruebas, incluso dependiendo de los parámetros de las misiones de la NASA, se dan en los artículos de colegas occidentales [1, 4, 5]. Sobre esto, considero que el tema del "plástico" en el

océano del espacio está

abierto, cerrado.

Literatura

[1] Michael A. Sandor, "Pautas de fiabilidad / uso de microcircuitos encapsulados en plástico (PEM) para aplicaciones espaciales", 2000.

[2] Karel van Doorselaer, Kees de Zeeuw, "Relación entre delaminación y fallas inducidas por ciclos de temperatura en dispositivos de plástico", 1990

[3] TM Moore, R. McKenna, SJ Kelsall, "Correlación de las pruebas de confiabilidad del paquete de plástico de montaje en superficie con la inspección no destructiva mediante microscopía acústica de barrido", 1991

[4] R. David Gerke, Michael A. Sandor, Andrew A. Shapiro, etc. "Uso de microcircuitos comerciales de plástico fuera de la plataforma (COTS) para aplicaciones espaciales", 2003

[4] R. David Gerke, Michael A. Sandor, Shri Agawal, etc. "Diferentes enfoques para garantizar la fiabilidad del rendimiento de los microcircuitos encapsulados en plástico (PEM) en aplicaciones espaciales", 1999