Después de comenzar a escribir sobre estrategias de procesamiento, me di cuenta de que estaba creando un "conjunto de monos", una guía paso a paso, ni siquiera para tontos, sino para idiotas, puedes repetir mis pasos, crear tus propios patrones, pero no se agrega comprensión. En un momento, cuando de repente decidí convertirme en un operador de máquinas de fresado, teniendo el más alto nivel médico, MBA y 10 años de venta de computadoras en segundo plano, me fue muy difícil leer la terminología y un aparato conceptual completamente nuevo.

Por supuesto, la mayoría de los programas de CAM están equipados con una buena ayuda, pero, sin embargo, fue escrita por tecnólogos para operadores, y una persona de la calle no siempre puede entender qué es "ambos en incrementos", por qué se necesita "área de seguridad del cilindro", qué tipo de enfoque elegir y cuál es tal cosa

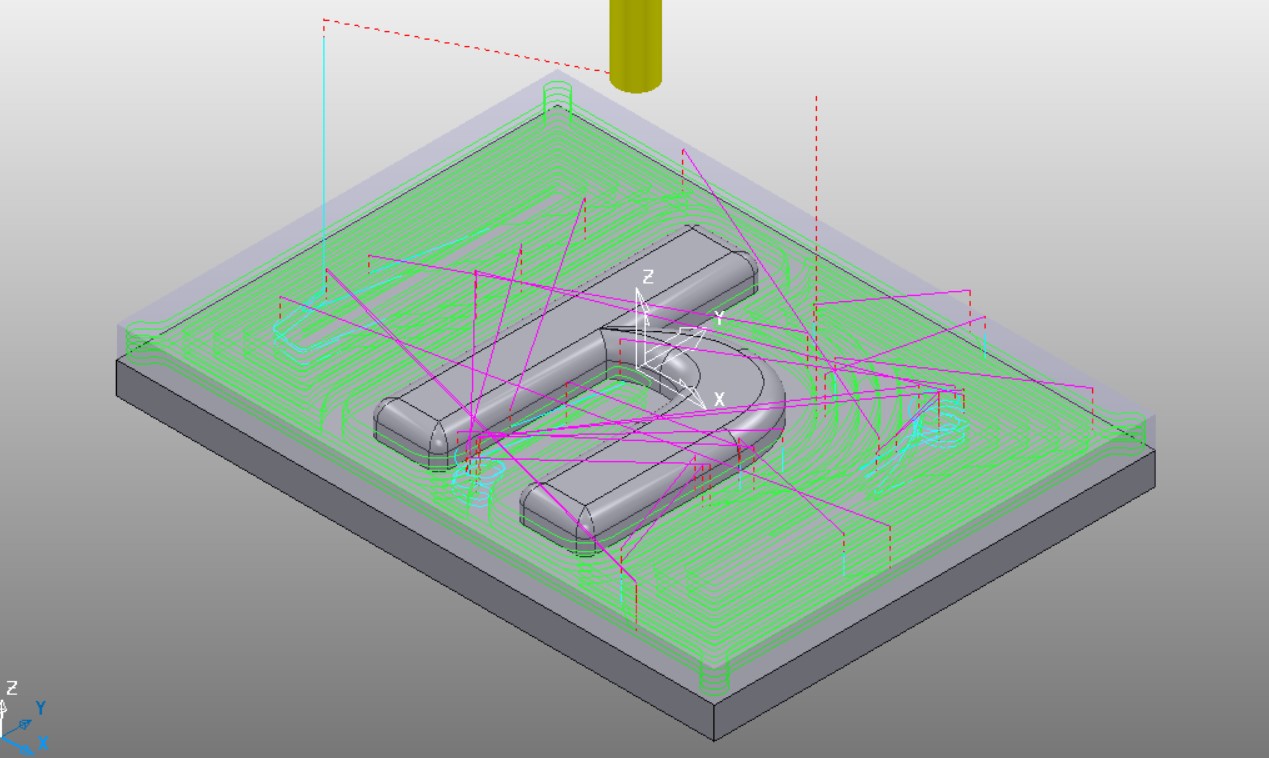

A continuación se muestra mi humilde intento de repasar los conceptos básicos de fresado con una breve transcripción. Utilicé la terminología rusa de los libros de texto de Delkamov, puede que no coincida con otros programas CAM, pero creo que aquí la intuición y Google ahorrarán. Bueno, y como siempre, una gota de experiencia personal en el procesamiento de plásticos en máquinas de hobby.

Velocidad del husillo

De hecho, la velocidad del husillo es un parámetro no independiente, depende de la herramienta y el material. En la documentación para fresas normales para adultos hay un parámetro "velocidad de corte" en m / min para diferentes materiales, esta es la velocidad del filo en relación con el material.

Para calcular la velocidad del husillo, es necesario dividir la velocidad recomendada por la circunferencia. Pero hay 2 problemas: en primer lugar, cortamos materiales "caseros" como plásticos y madera, para los cuales los fabricantes no especifican parámetros de corte, y en segundo lugar, utilizamos cortadores de hobby, en los que no se escriben modos. Por lo tanto, calculamos la velocidad empíricamente: dibujamos una trayectoria simple, como una ranura, iniciamos el cortador en el material con un avance pequeño (700-1000 mm / min) y comenzamos a elevarlo lentamente desde 6000. Comience a derretirse / quemarse: reduzca en un par de pasos. Según la experiencia, para fresas con un diámetro de 6 mm, la velocidad en plásticos viscosos (caprolon, PP, PE) es de 6-8K, en duro (ABS, PS, PC) - 8-12k, en madera - 15-18K, en polen - 10-20K . Con una disminución en el diámetro, aumentamos la velocidad; en los acabados, también aumentamos.

Velocidad de alimentación

La velocidad de alimentación también es un derivado, pero aún peor: si, por un lado, depende de números legibles / documentados de "alimentación al diente", y por otro lado, de la rigidez del sistema de máquina-herramienta-herramienta-pieza (también conocido como SIDA ) La alimentación por diente Sz o Fz se puede encontrar en la documentación del cortador, donde se describe en mm / diente (mm / t). Cuando se multiplica por el número de dientes del cortador y la frecuencia de rotación, dará la velocidad de avance teórica máxima.

Pero medir la rigidez del sistema del SIDA es difícil e injustificado, por lo tanto, como siempre con las personas caseras, el parámetro de alimentación se selecciona por experiencia: probamos diferentes alimentaciones, comenzando desde 500 mm / min (hablamos de plásticos, sí) cuando nos detenemos como el sonido (o se rompe) fresa o la pieza de trabajo vuela): reducimos la velocidad. No olvide que la alimentación para diferentes cortadores y diferentes tratamientos será diferente. La regla general es esta: con una disminución en la extracción del diente, aumentamos la velocidad, con un aumento - disminuimos. Aunque a veces se producen efectos paradójicos en los plásticos, por ejemplo, la calidad de las superficies verticales de POM es mayor a velocidades más altas. En mis máquinas, cuando proceso plásticos, la mayoría de las veces uso velocidades de 1500 a 3000 mm / min, las superficies se obtienen por completo.

Área de seguridad

El área de seguridad, también es OB, es un conjunto de áreas de máquinas donde CAM cree que está garantizado que no se encontrarán piezas de trabajo ni sujetadores. Las transiciones se realizan a través de esta área; en ella, por defecto, se le permite avanzar en avance acelerado. En el mecanizado 2.5D normal, este es un plano: arreglamos la pieza para que esté limpia y sin nubes en toda la zona de mecanizado. Sin embargo, a veces tiene sentido establecer OB de manera diferente, por ejemplo, si fresamos solo los lados de la pieza de trabajo y lo sujetamos a través de los agujeros en el centro de la pieza de trabajo. Además, algunas fresas no implican la posibilidad de incisiones verticales o incluso inclinadas en el material y es necesario explicarle a CAM que las transiciones y los cables solo deben ser laterales. En la mayoría de las CAM normales, para esto, los tipos de OB son "bloque", "cilindro" o incluso "modelo", que especifican OB, respectivamente.

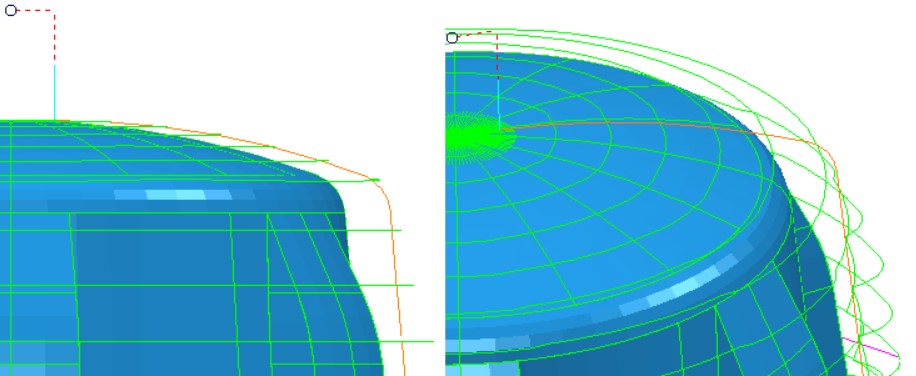

Enfoques y curvas

Muchos materiales y tipos de procesamiento le permiten no molestarse con el concepto de líneas de suministro en general: PVC, PS, variedades suaves de madera son cortadas en cualquier dirección por cualquier cortador en el modo de procesamiento normal. La alimentación se instaló y se fue. Sin embargo, el momento de entrada y salida del material difiere tanto para la fresa (carga desigual en el plano, el trabajo del centro de fresado cuando se cortan múltiples cortadores verticalmente) como para el material (rebabas colgantes, virutas que golpean). Por lo tanto, en los programas CAM, generalmente es posible establecer modos separados para entradas y salidas.

- Enfoque de arco vertical

- Rama "directamente"

- Transición "ambos en incrementos"

- Enfoque: avanzar acelerado

- Levantar - moverse en acelerado

Por un lado, todo es simple en el campo de bricolaje: los materiales son suaves, los regímenes y tan suaves, muchos generalmente desprecian este parámetro y ponen entradas y salidas verticales. Por otro lado, una astilla noqueada en un bajorrelieve de madera al final de muchas horas de procesamiento o golpeada por la vibración del cortador en el más bajo de los 50 pases, la pared vertical es muy desagradable. Por lo tanto, lo usamos razonablemente: al desbastar con tolerancias normales (obviamente, defectos de gran potencial), trabajamos duro, establecemos los cables verticales mínimos, mientras terminamos o trabajamos bien, los decepcionamos dependiendo de la operación en un arco u oblicuo. Pero, una vez más, no seas tonto, los enfoques largos y las curvas aumentan enormemente el tiempo total de procesamiento. En los plásticos durante el acabado, coloco los carros oblicuamente durante las operaciones con superficies horizontales e inclinadas y "horizontalmente a lo largo de un arco" en operaciones con paredes verticales. La longitud del enfoque se selecciona individualmente, pongo 2-3 diámetros del cortador o 10-15 grosores de la extracción.

Alturas

En realidad, todo es relativamente simple con las alturas. Hay una Z segura absoluta definida por OB. Pero imagine que está trabajando en la inscripción en la parte inferior del cuadro con un desplazamiento con un paso muy pequeño. En muchas transiciones pequeñas, en cada CAM, el cortador conduce a OB, se traduce en un par de milímetros y luego baja dolorosamente. Para evitar esto, se les ocurrió una Z relativamente segura: la altura a la que se puede caminar durante el acabado después del último muestreo. Solo es necesario recordar al mismo tiempo que si la selección en la vida real no se ha realizado, por ejemplo, el operador ha mezclado el orden de los caminos, la herramienta intentará cambiar entre segmentos en el material, girando simultáneamente la pieza de trabajo y rompiéndola.

Mis parámetros personales para piezas pequeñas son absolutamente seguros: 5-10 mm, relativos: 2-5 mm.

Transiciones y brechas

Transición: una sección de la trayectoria entre los movimientos de trabajo del cortador. Como ya se mencionó, se puede llevar a cabo a una altura segura absoluta o relativa, en la central eléctrica los ajustes correspondientes se denominan "seguros" y "ambos en incrementos". Pero a veces, especialmente en las trayectorias finales o adicionales, tiene sentido organizar la transición de manera diferente, por lo que los programas CAM ofrecen opciones:

- En la superficie A pesar de que los enfoques y salidas correctamente configurados prácticamente no dejan rastros de rasgado de la herramienta en la pieza de trabajo, a veces, por ejemplo, si la distancia de transición es pequeña, tiene sentido hacer la transición sin rasgar los cortadores.

- Paso Z. La elección correcta para caminos con mecanizado cerrado constante de paredes verticales, por ejemplo, Z constante

- Derecho Una verdadera opción hardcore, CAM ignora todo y dibuja estúpidamente una línea entre el toque y el tirón. Y ay del material encontrado en el camino, menos el salario del operador, bloqueando tanto el cortador como la pieza de trabajo. Pero respeto y respeto por el héroe, que sabiamente usó la herramienta y redujo el tiempo de cambio a horas (no fue una broma, lo fue).

Incluso es difícil recomendar algo aquí. Probablemente para un principiante, la regla general es: las muestras son "seguras" o "ambas en incrementos", las paredes verticales son "pasos Z", el desplazamiento 3D o las superficies están "a lo largo de la superficie".

Bonificaciones y tolerancias

Un punto muy simple e intuitivo.

La tolerancia es un tamaño que le interesa y dentro del cual se puede pasar el CAM como quiera. Por un lado, más tolerancia: más libertad para CAM, trayectoria más suave, menos cambios de dirección, etc. Por otro lado, en casos raros, CAM puede, por ejemplo, colocar un enfoque de descarga de una muestra en el medio de una superficie vertical, e independientemente de lo que generalmente tenga en términos del tamaño de esta área a lo largo del tambor, la superficie se volverá fea. En nuestro siglo de grandes cantidades de memoria y computadoras poderosas que consideran la trayectoria, es mejor que CAM piense un poco más y escriba un par de megabytes adicionales en el programa que rasca sus nabos sobre qué hacer con los defectos. Puse una tolerancia de cien en los plásticos, parece que todos están contentos.

Oversize es originalmente un concepto sobre desbaste. En el nivel CAM, el gran tamaño parece construir un equidistante (uniformemente compensado) del modelo original. Ya di la regla general anterior: el tamaño de la asignación debe ser obviamente mayor que el tamaño de un posible defecto de procesamiento, entonces, incluso en caso de problemas, puede corregir la falla mediante un procesamiento adicional. Además, la asignación se puede usar para otros fines, por ejemplo, para escalar el modelo cuando se ajustan las ranuras / protuberancias correspondientes. En los plásticos en el mecanizado en bruto, pongo un margen de 0,3-0,7 mm, esto es suficiente.

En general, algo así. Ahora puede comenzar el artículo sobre la construcción del procesamiento en CAM sin distraerse constantemente pensando si está suficientemente claro que estoy escribiendo y no lanzando notas al pie en el artículo. Si olvidó algo o lo expresó de manera incomprensible: escriba comentarios, haga preguntas, intentaré responder.

Si alguien se perdió, pero curiosamente, los artículos anteriores de la serie:

Enrutador CNC doméstico como alternativa a una impresora 3D, primera parte: elegir una máquinaEnrutador CNC doméstico como alternativa a una impresora 3D, segunda parteEnrutador CNC doméstico como alternativa a una impresora 3D, tercera parte, software y código G