Hola Habr!

Hoy hablaremos sobre la automatización de equipos tecnológicos "inteligentes", que se está volviendo cada vez más frecuente en las empresas modernas. Se puede integrar fácilmente con los sistemas de contabilidad y gestión de SAP para crear un único complejo de software y hardware. En nuestra opinión, esto demuestra perfectamente el concepto de industria 4.0 y acerca a nuestra industria a la realización de la idea de una empresa autónoma.

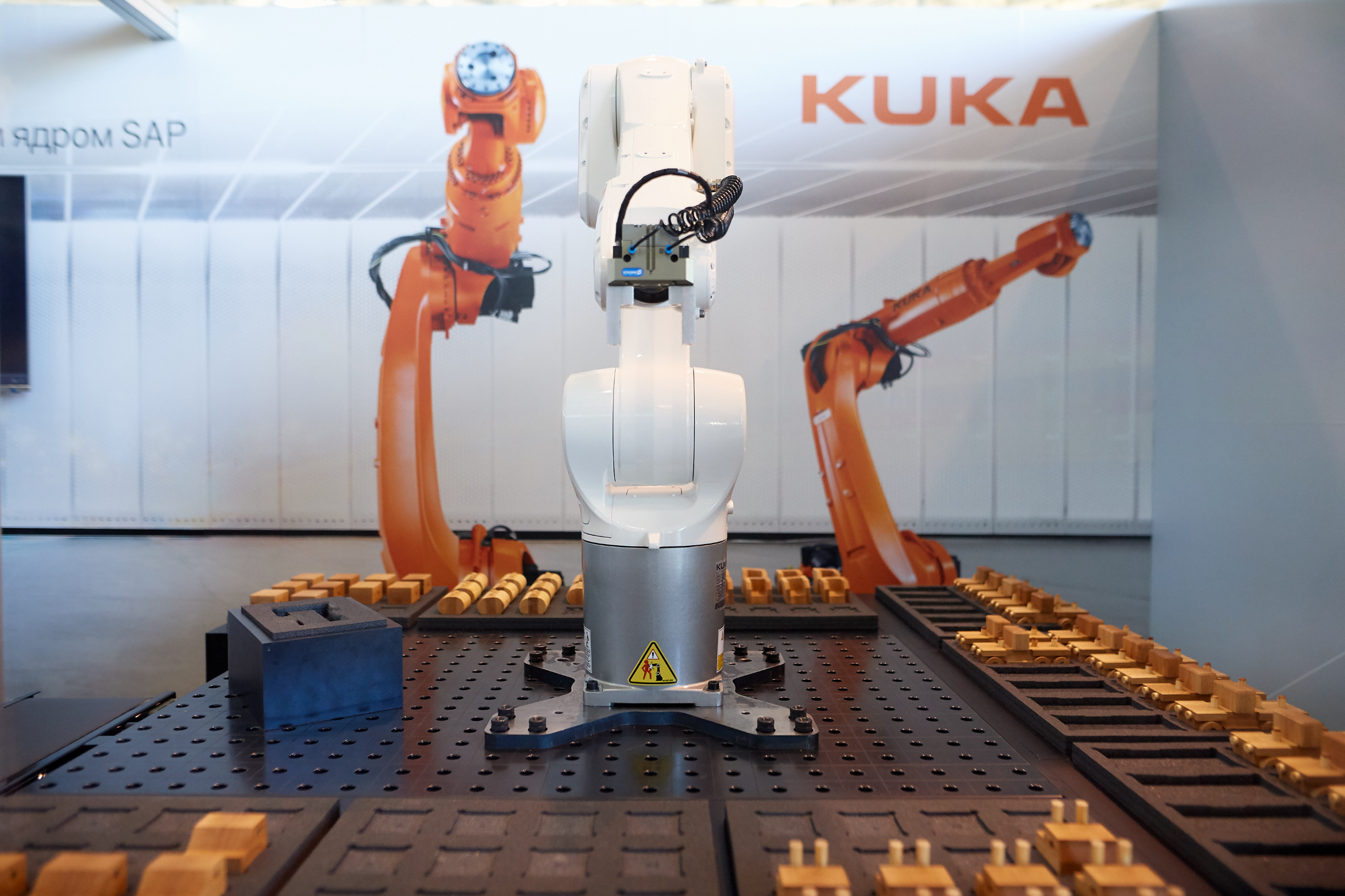

KUKA, uno de los socios de SAP, produce hardware de alta tecnología, es decir, robots industriales que se integran fácilmente en un solo bucle de control y permiten un tiempo y un costo relativamente cortos para lograr un alto grado de autonomía de la unidad de producción.

Considere un ejemplo de integración (un brazo robótico que ensamblaba modelos de camiones pequeños de varias opciones para piezas) para elegir (Fig. 1). El cliente creó el pedido en la interfaz familiar de la tienda web, formando el equipo del vehículo. El robot recibió la orden y la ejecutó. Al mismo tiempo, encontró piezas de forma independiente para la configuración seleccionada y ensambló un modelo de automóvil.

Figura 1. Diseño del robot KUKA

Figura 1. Diseño del robot KUKAA primera vista, toda la estructura era bastante simple, porque los robots industriales se han utilizado en producción durante décadas y se han convertido en un elemento familiar del interior del taller de ensamblaje, pero no es tan simple.

Concepto de empresa inteligenteUna de las bases del concepto Industria 4.0 es el concepto de una empresa inteligente. Si lo consideramos como un solo organismo vivo, entonces el núcleo digital de SAP juega el papel de su sistema nervioso central. Pero, como cualquier organismo en la naturaleza viva, la empresa debe interactuar con el entorno, recibir tareas de él, conocer el entorno e influir en él. Aquí se creó un solo "organismo", cuyas "manos" y "ojos" son el manipulador industrial de la compañía KUKA. KUKA "Hand" recibe tareas para la ejecución del "cerebro" de nuestro organismo único, realiza tareas, recopila información sobre el medio ambiente y su propia condición, y constantemente le proporciona un centro de decisiones. El "cerebro" acumula información y "cuida" sus manos y ojos, evaluando constantemente su condición y previniendo posibles "enfermedades". La integración de elementos de solución similares a los mostrados nos permite abordar la creación de zonas de producción 100% automatizadas, almacenes, zonas de montaje de pedidos, etc.

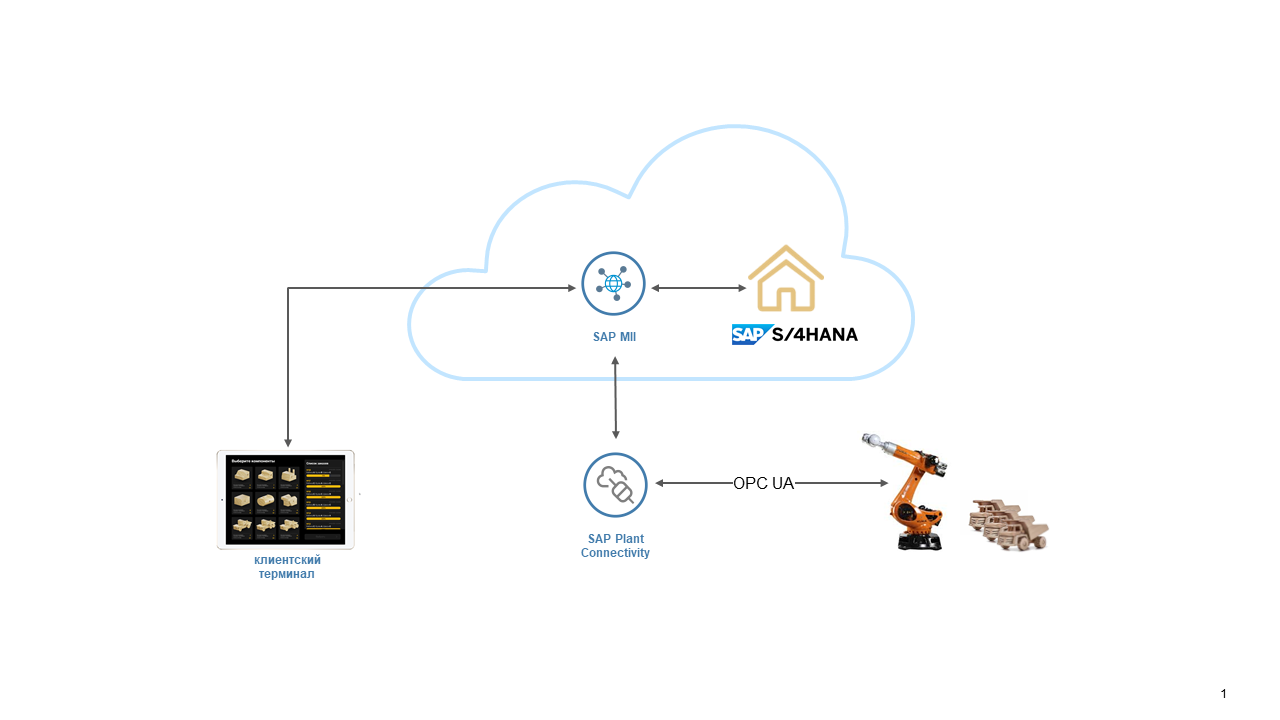

De hecho, el "robot" o, más bien, la planta de robots en esta solución era un complejo distribuido geográficamente. Consistía en un terminal de cliente móvil en manos del cliente, el núcleo de control basado en SAP S / 4HANA basado en la nube, que está instalado en uno de los centros de datos de SAP repartidos por todo el mundo, así como la célula de producción KUKA, que (así como su copias) se pueden instalar donde se encuentran las materias primas o los clientes. Al mismo tiempo, la información sobre el consumo de componentes, la cantidad de vehículos recolectados, los envíos y otros indicadores comerciales se envían a SAP S / 4HANA para una contabilidad financiera y material completa en tiempo real. La única persona que trabajaba en esta planta era un cliente que creaba un pedido para su vehículo.

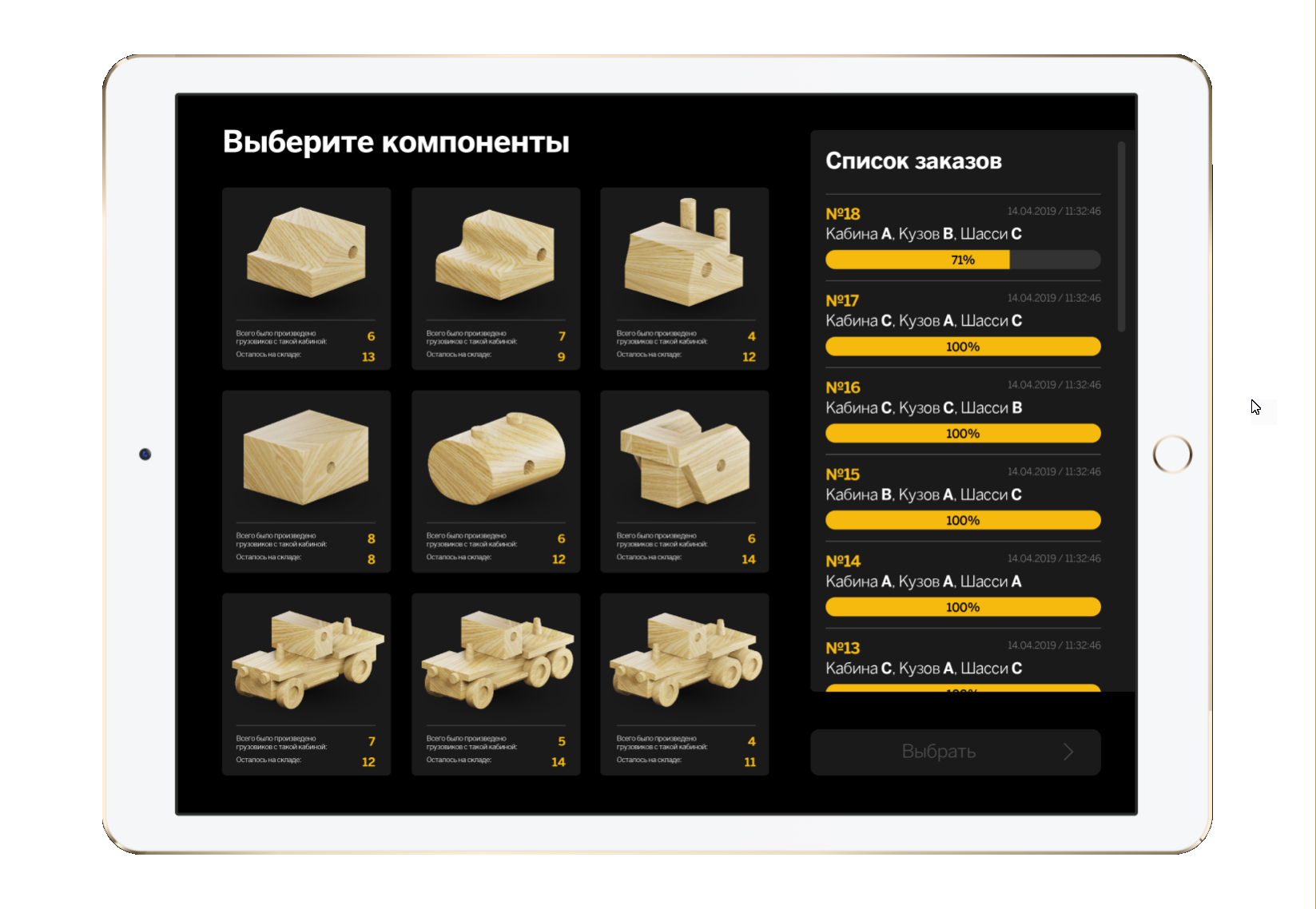

Como funcionaEn este escenario, se proporcionaron dos flujos de información. Primero, la producción: la principal. A través de él, los manipuladores fueron transferidos a acciones de control y se eliminó el estado de ejecución de una orden específica. El diagrama de flujo de ensamblaje se almacenó en el módulo de producción de SAP S / 4HANA. Para integrar el sistema de contabilidad con el mundo de los dispositivos industriales, se utilizó SAP Manufacturing Integration and Intelligence (MII). Esta solución también sirvió como plataforma en la que se desarrolló la terminal del cliente. La interfaz de la aplicación del cliente se implementa en el marco SAP UI5 estándar con una hoja de estilo altamente personalizada (Fig. 2).

Figura 2

Figura 2La integración de SAP MII directamente con el manipulador se llevó a cabo "en el terreno" utilizando el componente de software SAP Plant Connectivity (PCo), que admite una serie de protocolos para Internet industrial de las cosas, y en particular, OPC UA, cuyo servidor es el software de robot KUKA. Cabe señalar que el proceso de integración de sistemas de dos proveedores y clases diferentes tomó varias horas y los esfuerzos principales se centraron en crear interfaces de cliente.

Los especialistas de KUKA han desarrollado equipos de control de ensamblaje de alto nivel, cuyos códigos estaban contenidos en el enrutamiento de SAP. Los comandos a través de PCo se registraron en las etiquetas de control del servidor OPC del manipulador, se devolvió la información sobre el estado de la finalización de un subproceso, lo que permitió visualizar el progreso del pedido en tiempo real (Fig. 3).

Figura 3 Intercambio de información de "producción"

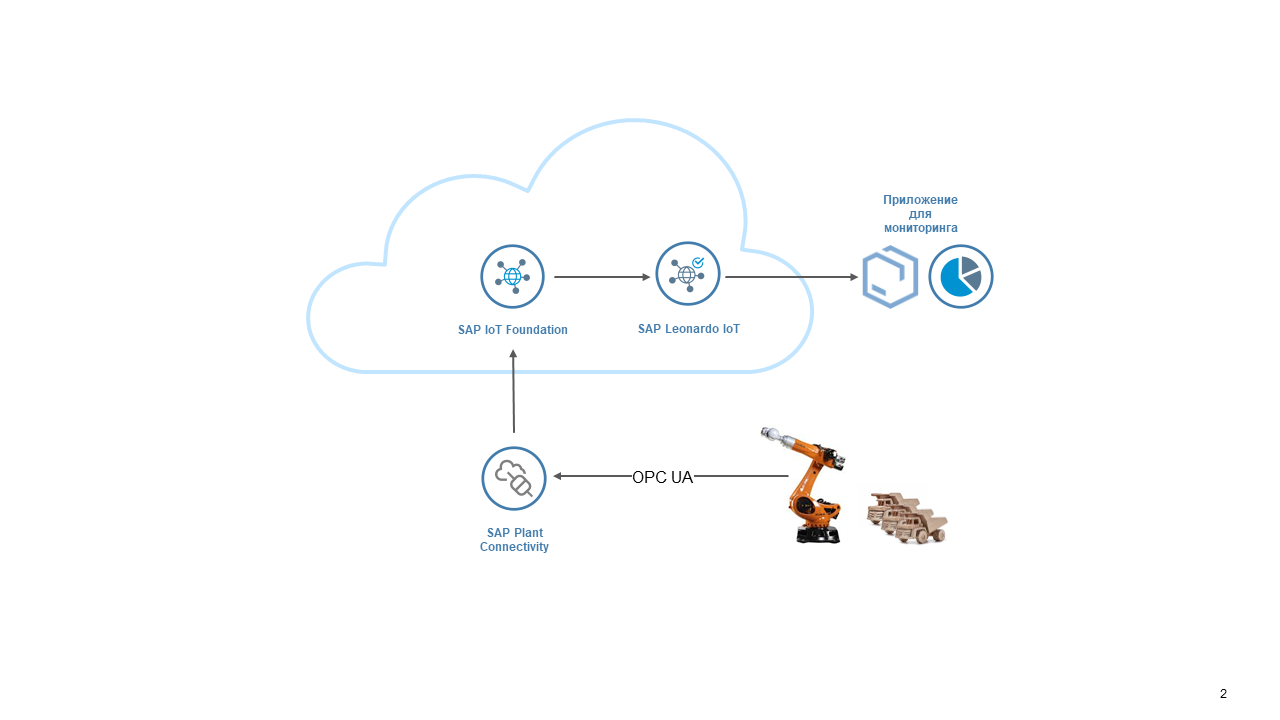

Figura 3 Intercambio de información de "producción"El segundo flujo de información, servicio, es la recopilación de información de telemetría del robot. El manipulador tiene cientos de parámetros que le permiten evaluar su estado tanto en tiempo real como utilizando datos históricamente acumulados. En este escenario, los valores de las variables del servidor OPC pasaron a través de Plant Connectivity a la nube de Internet de las cosas de la plataforma SAP Cloud, donde se creó el doble digital del dispositivo. Los datos se acumularon automáticamente y podrían servir como una “materia prima” para una variedad de aplicaciones: podemos usar análisis de transmisión para identificar patrones de indicadores y generar algunos eventos de negocios sobre la base, como un estado de mal funcionamiento o un modo de operación fuera de banda de un robot.

Una aplicación aún más interesante de los datos recopilados es su procesamiento utilizando algoritmos de aprendizaje automático y la implementación de escenarios de mantenimiento predictivo sobre esta base. Estos escenarios son implementados de manera estándar por los productos de SAP. Sin embargo, en el marco de este proyecto de integración, el escenario principal era la producción, por lo que el intercambio de servicios (Fig. 4) se implementó como una aplicación para el monitoreo visual de los principales indicadores del robot. La aplicación fue desarrollada utilizando el servicio en la nube de desarrollo rápido de aplicaciones IoT SAP Leonardo IoT.

Figura 4 Intercambio de información de "servicio"

Figura 4 Intercambio de información de "servicio"Otra experiencia exitosa de integración muestra que, en general, las tecnologías de la información y sus elementos individuales están completamente listos para construir soluciones industriales en el paradigma de la Industria 4.0. A menudo escuchamos historias sobre “un lote de una copia”, “producción sin personas”, “producción en masa por encargo”. Surgen decisiones similares, incluso en la inmensidad de nuestro país. SAP promueve e implementa activamente el enfoque de la empresa intelectual y el conjunto existente de tecnologías ahora le permite construir empresas como organismos ciberfísicos completos. Hacia dónde esto conducirá, vea muy pronto.

Anton Nozdrin, arquitecto de soluciones empresariales de SAP CIS