La pieza de trabajo para el ensamblaje funcional del prometedor motor ruso PD-14, completamente creado por el crecimiento directo del láser, se presentó en el Salón Internacional de Aviación y Espacio MAKS. Gracias al uso de tecnologías aditivas, el peso total de la pieza de trabajo disminuyó más de tres veces, y el tiempo de fabricación se redujo a 130 horas. Desarrolladores: Universidad Técnica del Mar del Estado de San Petersburgo (SPbGMTU) y NUST "MISiS".

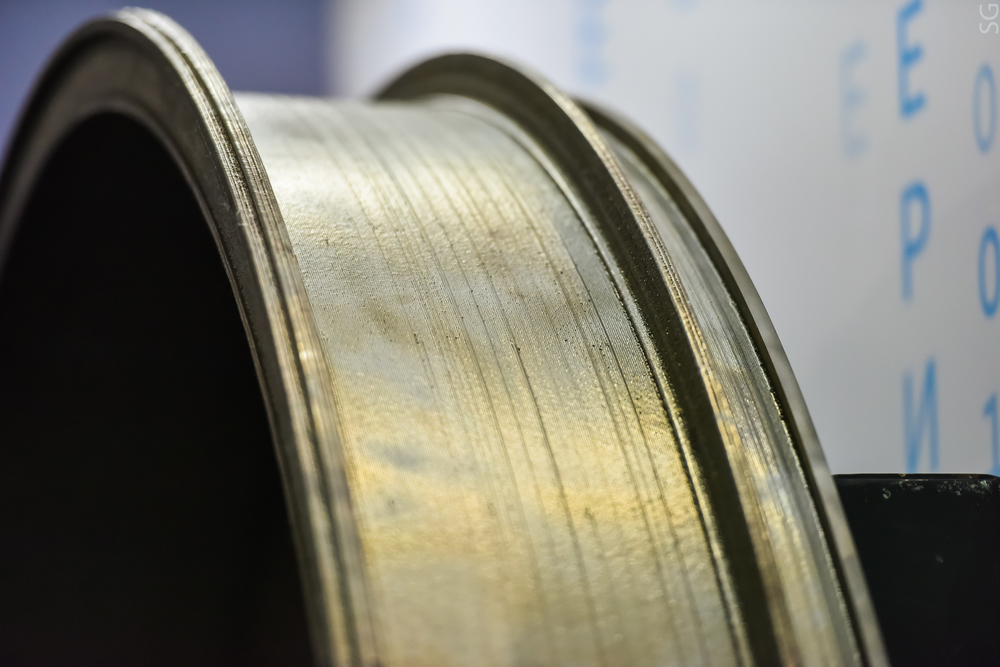

La creación de motores de aviones competitivos es imposible sin el uso de materiales y tecnologías de nueva generación en su diseño. Los científicos de SPbGMTU y NUST MISiS han propuesto utilizar la tecnología de crecimiento láser directo para crear el anillo exterior del motor PD-14. La primera muestra experimental de la pieza de trabajo se realizó en SPbGMTU utilizando equipos únicos de diseño propio.

“El crecimiento directo con láser es una tecnología aditiva que puede aumentar significativamente la eficiencia del proceso de producción. Por ejemplo, el cuerpo de una cámara de combustión para un pequeño motor de turbina de gas se puede cultivar desde cero en 3 horas, mientras que usando tecnologías tradicionales, tomará alrededor de dos semanas para fabricar. En nuestro caso, tomó alrededor de 130 horas crear una pieza en blanco, a pesar de que las dimensiones de la pieza en blanco son más de 2 metros de diámetro. La masa de la pieza de trabajo se ha más que triplicado. Esto significa que el volumen de mecanizado posterior se reduce drásticamente, respectivamente, el tiempo de producción se reduce, los costos de producción se reducen, lo que garantiza la competitividad de los motores de aviones domésticos ", dijo

Andrei Travyanov ,

director del Instituto EcoTech de NISU MISiS.

Para crear el anillo exterior del motor PD-14, se usó una aleación de titanio, que en forma de polvo fue suministrada por un chorro de gas debajo de un rayo láser que lo fusionó, proporcionando un "crecimiento" en capas de la pieza. Como resultado, los ingenieros pasaron las etapas de fundición, forjado y laminado de la pieza de trabajo. El proceso de producción se aceleró en un orden de magnitud, mientras que las propiedades mecánicas del material cultivado no son inferiores a los productos metálicos y superan significativamente las propiedades de los productos de fundición, lo que se confirma por los resultados de las pruebas mecánicas realizadas tanto en los laboratorios de NITU MISiS como en laboratorios independientes, incluido el Laboratorio Central de Fábrica (TsZL). )

Otra ventaja tecnológica del uso de tecnologías aditivas en la creación de piezas de aviación es que el diseñador ve los resultados en tiempo real y puede realizar rápidamente los cambios necesarios. El proceso de diseño y creación de nuevos equipos con este método se acelera decenas de veces. La tecnología permite combinar varios chorros de gas en polvo y alimentar diversos materiales en la zona de crecimiento, creando así productos con propiedades de gradiente, es decir, una parte de la parte puede ser resistente a la corrosión y la otra resistente al calor, lo que es especialmente importante para la industria aeroespacial.

"La producción de esta muestra fue precedida por estudios teóricos y experimentales exhaustivos: se desarrollaron modelos matemáticos del proceso, una gran cantidad de estudios metalográficos, tomografía y difracción de rayos X de muestras, se realizaron pruebas mecánicas, se determinaron modos óptimos y estrategias de crecimiento, se realizaron varias maquetas. Durante el crecimiento del prototipo, varios nuevas soluciones técnicas que actualmente están bajo protección legal. Por ejemplo, crecer con un rayo láser horizontal, usar un sustrato "dinámico" para combatir el agrietamiento, métodos tecnológicos para aumentar la productividad del proceso, predecir deformaciones térmicas y tenerlas en cuenta en el modelo tecnológico del producto al generar un programa de control para garantizar la precisión requerida de la construcción ", enfatiza el ejecutivo del proyecto

diputado Evgeny Zemlyakov, Director de Actividades de Investigación y Diseño, Instituto de Tecnologías de Soldadura y Láser, SPbGMTU .

Actualmente, se están preparando pruebas para el ensamblaje del motor resultante sobre la base de una de las principales empresas especializadas en la construcción de motores en Rusia. El inicio de la producción industrial está programado para 2020. La experiencia positiva adquirida también permitirá utilizar las tecnologías desarrolladas en el diseño y fabricación del motor PD-35.