En Rusia, se concentran muchas empresas industriales de diversas direcciones. Uno de los problemas de estas empresas es la mala asignación de recursos. Esto lleva al hecho de que el costo de producción excede el de los competidores extranjeros.

Para sobrevivir en el mercado, es necesario buscar reservas para aumentar la eficiencia de la producción. Desafortunadamente, algunas empresas rusas están avanzando hacia la reducción de los costos operativos al reducir el personal sin optimizar los procesos comerciales. Esto lleva al hecho de que la carga de trabajo adicional recae sobre los empleados sin aumentar los salarios, lo que a largo y en ocasiones a corto plazo conduce a un deterioro en la calidad del producto.

"Optimice su proceso de negocio": ¡es más fácil decirlo que hacerlo! Hoy en día, los altos ejecutivos no tienen en cuenta los métodos, estrategias, programas y mejores prácticas para optimizar los procesos comerciales.

Pero quiero detenerme en una solución híbrida que le permitirá visualizar las pérdidas existentes y centrar su atención en cuestiones importantes para sus clientes. Y esa decisión se llama Lean Six Sigma.

Lean Six Sigma es un Frankenstein estadounidense que combina las dos metodologías Lean y Six Sigma. La metodología Lean tiene como objetivo reducir las pérdidas y acelerar los procesos, mientras que Six Sigma utiliza el concepto de satisfacción del cliente y tiene como objetivo reducir la cantidad de defectos.

La historia del surgimiento y establecimiento de estas metodologías es muy interesante y merece un artículo aparte. Si es interesante, prepararé un artículo separado sobre este tema.

Si se comunica con la compañía de capacitación Lean 6 Sigma, entonces, en el 99.9% de los casos, recibirá la frase en respuesta: a través del estudio de "Lean Six Sigma", aprenderá cómo optimizar el proceso comercial.

Estos son solo algunos de los resultados que Lean Six Sigma proporciona en el mundo:

- Crecimiento de la productividad laboral en un 35-70%;

- Reducción del tiempo del ciclo de producción en un 25-90%;

- Reducción del matrimonio en un 58-99%;

- Crecimiento de la calidad del producto en un 40%;

- Incremento en el tiempo de operación del equipo en buen estado hasta 98.87%;

- La liberación del espacio de producción en un 25-50%.

Y si miraba estos resultados, pensaba: ahora lo implementaré e inmediatamente resolveré todos los problemas, ¡entonces tengo malas noticias para usted!

Lean Six Sigma no proporciona una solución lista para sus problemas. ¡La metodología solo le permitirá visualizar su proceso "tal cual"!Depende de usted determinar qué es una pérdida y qué no, y aún más, descubrir cómo optimizar su proceso comercial. "Lean Six Sigma" es una forma de estudiar sus procesos comerciales. No hay nada nuevo en él: estadísticas, estadísticas y un par de métodos de visualización más.

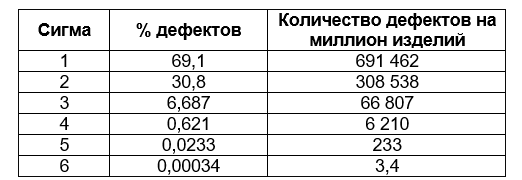

Trabajar en el nivel Six Sigma es trabajar con 3.4 productos defectuosos por millón. Una tasa de defectos de 3.4 de un millón es 99.99966% de rendimiento. Muchos dirán: 99% es suficiente, y en metalurgia el estándar se establece en 96%. Comparemos 99% de rendimiento y 99,99966% de rendimiento.

Tomemos un rendimiento del 99% (en las empresas metalúrgicas, el rendimiento estándar está en el rango del 96% al 100%):

- cartas perdidas en el correo: 20,000 piezas por año;

- errores en la prescripción de médicos: 200,000 piezas por año;

- vuelos retrasados en el aeropuerto - 2 vuelos por día.

Si tomamos 99.99966%, el resultado será completamente diferente:

- cartas perdidas en el correo - 6.8 piezas por año;

- errores en la prescripción de médicos: 68 piezas por año;

- vuelos retrasados en el aeropuerto -1 vuelo por año.

Trabajar en el nivel Six Sigma le permite obtener ahorros significativos en las operaciones de "control de calidad" o incluso eliminarlo si está listo para vivir con este nivel de defectos. Nadie discute que esta es una operación necesaria, ¡pero nadie le pagará por ello!

La metodología no responde a la pregunta: ¿qué nivel de defectuosidad es aplicable a mi negocio? Tienes que encontrar la respuesta a esta pregunta tú mismo. Pero, como regla, los productos tienen una serie de características esenciales que están influenciadas por varios parámetros; solo el nivel Six Sigma puede proporcionar la calidad requerida para cada una de estas características. Y usted mismo debe aceptar el nivel de defectuosidad con el que está listo para soportar.

La siguiente tabla muestra el nivel de defectuosidad dependiendo del nivel en sigma:

Nivel gerencial

El nivel gerencial se dedica a la creación de infraestructura para la implementación de proyectos de mejora y el desarrollo del sistema de manufactura esbelta en su conjunto. A nivel gerencial, el trabajo de los departamentos está coordinado, y es en este nivel que se escucha la llamada "Voz del Cliente".

“Voz del cliente”: la expectativa del consumidor de sus productos: calidad, cantidad, tiempo de entrega, equipo y otros parámetros. Gracias a la "Voz del cliente", "Lean Six Sigma" le ayudará a optimizar sus procesos comerciales. Según el análisis de “Voces del cliente”, comprenderá lo que el Cliente está listo para pagar; el resto es su pérdida.

Tipos de pérdidas comerciales:

- Sobreproducción Consecuencias: consumo prematuro de materias primas; compras adicionales de materiales; exceso de existencias, pérdida de calidad.

- Exceso de existencias. Consecuencias: la necesidad de espacio adicional; mano de obra adicional; la posibilidad de daños y caducidad; La necesidad de una búsqueda.

- Transporte excesivo Consecuencias: aumento en los costos de movimiento - aumento en el costo principal; La probabilidad de daños al producto durante el transporte.

- Movimiento excesivo Consecuencias: disminución de la productividad; mayor probabilidad de lesiones.

- Tiempo de inactividad y espera. Consecuencias: disminución de la productividad; aumento en el costo.

- Procesamiento excesivo. Consecuencias: disminución de la productividad; aumento en el costo.

- Defectos y su eliminación. Consecuencias: disminución de la productividad; aumento en el costo.

- Potencial no utilizado de los trabajadores. Consecuencias: desmotivación del personal; Disminución del rendimiento.

La introducción de Lean Six Sigma a nivel gerencial es un tipo separado de arte complejo de equilibrio al borde. Lo principal es no ir demasiado lejos, introducir esta o aquella práctica, especialmente a menudo los gerentes "efectivos" van demasiado lejos con la introducción de 5S: cambian el espacio de trabajo para que sea imposible trabajar en él. Como ejemplo: en una de las empresas me encontré con multas por incumplimiento de las reglas, que son físicamente imposibles de seguir durante el día:

- Lugar de trabajo: mesa de reparación de dispositivos de equilibrio hidráulico.

- Requisito: falta de herramientas y fluidos de trabajo en el piso y el escritorio.

En primer lugar, usted, como líder, creará la infraestructura básica que le permite llevar a cabo una planificación estratégica para el desarrollo de la fabricación ajustada en su negocio:

1. Es necesario configurar las metas y estrategias comerciales basadas en las condiciones actuales y deseadas.

2. Cree una estructura que se dedique al desarrollo de la fabricación ajustada, a saber:

- desarrollará una estrategia para la implementación y el desarrollo de la fabricación ajustada, incluida una metodología y un sistema de capacitación para el personal;

- estandariza las nuevas competencias del personal;

- desarrollar e implementar un sistema para monitorear y evaluar el logro de metas;

- desarrollará un componente motivacional e informativo para todo el personal.

Después de crear la infraestructura, debe pasar a formular objetivos para los próximos proyectos de mejora en su negocio. Al establecer objetivos, pueden ser útiles herramientas como una matriz de decisión y modelos de estado futuros.

Nivel de trabajo

El nivel de trabajo se dedica a lograr los objetivos establecidos a nivel gerencial. En este nivel, todo el trabajo para mejorar los procesos comerciales se concentra.

La tarea principal del nivel de trabajo es reducir la variabilidad del proceso. Los institutos politécnicos de la URSS enseñaron: ¡no importa cuán malo sea el proceso, lo principal es que sea estable! Solo después de la estabilización del proceso podemos hablar sobre su optimización.

Antes de establecer objetivos para el nivel de trabajo, debe asegurarse de solo dos cosas:

- El proceso es estable. Estable bueno, establemente malo, no importa. Debería, con una probabilidad del 99.9%, responder la pregunta: ¿qué pasará con el proceso cuando cambie este parámetro?

- Las instrucciones existentes están completamente implementadas. La mayoría de los problemas en Rusia son que nadie ha abierto las instrucciones. Como parte de los desvíos de producción, al implementar proyectos en empresas metalúrgicas, le pido que me muestre instrucciones: tecnológicas y de trabajadores. En primer lugar, miro la apariencia de las instrucciones: en una planta metalúrgica, las instrucciones no pueden estar perfectamente limpias. Si estoy "satisfecho" con su apariencia, ya pido conocimiento de los momentos críticos de la tecnología. Durante una de mis rondas en el taller de producción, le pedí al capataz superior que me diera sus instrucciones tecnológicas, imagina mi sorpresa cuando me dio una instrucción sellada que nadie había descubierto medio año después de su emisión.

Si está seguro de que estos dos puntos están completamente implementados, puede proceder de forma segura a establecer objetivos para el proyecto.

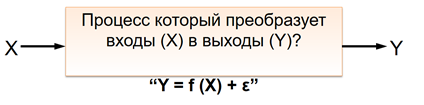

La metodología Lean 6 Sigma se centra en el enfoque basado en procesos. Todo comienza con una ecuación simple que es familiar desde la escuela:

Donde

X - entradas de proceso: ajustes para personal, materiales, electricidad, agua, etc.

Y - salir del proceso, su resultado;

f es una función que transforma todas las entradas en un resultado;

ε es el error que nos dejamos a nosotros mismos: incertidumbre sobre la capacidad del proceso para obtener el resultado deseado (el resultado deseado puede estar en las capacidades físicas del equipo), así como incertidumbre sobre nuestra capacidad para medir adecuadamente las entradas X.

Un error puede surgir debido a nuestro error, así como debido al proceso en sí.

Como regla, en "Lean 6 Sigma", el error se establece en 5%. Las entradas se convierten en salidas pasando por un proceso. Su tarea es comprender cómo el cambio de entradas afecta la salida del proceso. Es necesario analizar cada resultado a través del prisma de la totalidad de entradas, proceso y error. Y si puede comprender cómo todo esto está interconectado, puede mejorar el proceso.

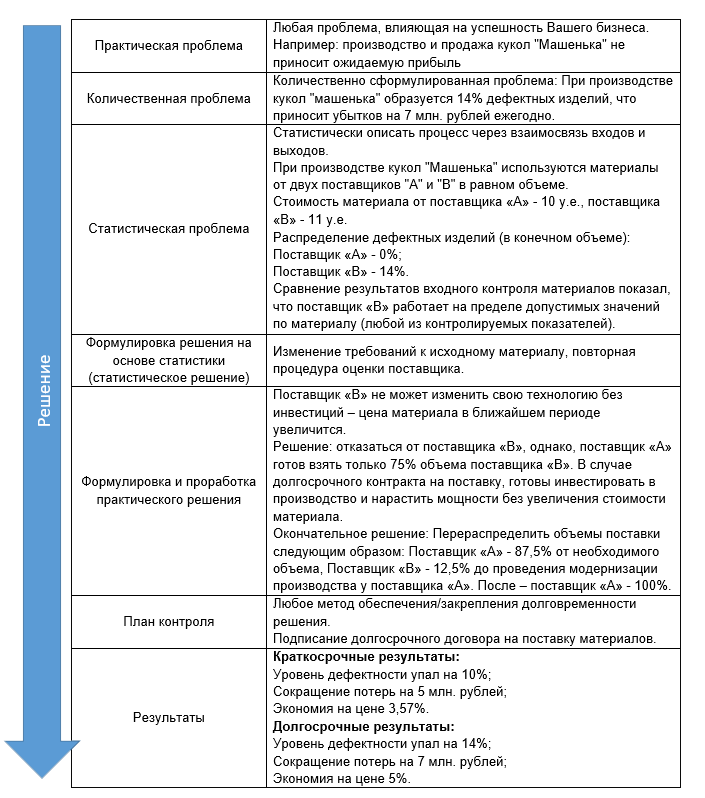

El proyecto comienza como una especie de problema práctico que debe cuantificarse. Después de expresar la relación de entradas y salidas estadísticamente, en base a la cual desarrollar una solución estadística. Esquemáticamente, se ve así:

En la implementación de proyectos Lean 6 Sigma, por regla general, se utilizan los siguientes sistemas, herramientas y enfoques:

- 5S;

- DMAIC

- TPM

- SMED.

5s

5S es un sistema para crear un entorno de trabajo integrado y de alta calidad que se utiliza para aumentar el nivel de seguridad laboral, la productividad laboral y la calidad de sus resultados. El sistema obtuvo su nombre de las primeras letras de cinco palabras japonesas:

Seiri - clasificación;

Seiton - sistematización;

Seiso - limpieza sistemática;

Seiketsu - estandarización;

Shitsuke - perfección (cumplimiento).

Las corrientes occidentales de moda complementan 5S con el concepto de "Seguridad" y denominan al sistema 5S + 1. En general, se acepta que el sistema 5S se originó en Japón, sin embargo, A.K. Gastev y la URSS en el campo de la organización científica del trabajo.

Como parte del trabajo en 5S, es necesario llevar a cabo 5 pasos consecutivos siguiendo los resultados de los cuales, su lugar de trabajo aumentará la eficiencia de su trabajo.

TPM

El Mantenimiento Productivo Total (TPM) es un enfoque para administrar el equipo a lo largo de todo su ciclo de vida, destinado a prevenir fallas en su operación y reducir el costo de su mantenimiento. El enfoque implica que la responsabilidad de mantener el equipo en buenas condiciones recae en todos los empleados, incluidos los operadores, mecánicos, gerentes e ingenieros. TPM es un sistema que proporciona la combinación perfecta del uso eficiente de las instalaciones de producción y el costo de mantenerlas en condiciones de trabajo al reducir las averías y el tiempo de inactividad, así como aumentar la productividad y mejorar el equipo.

El propósito de implementar TPM es eliminar pérdidas:

- Falla del equipo

- Altos tiempos de reajuste y ajuste

- Ralentí y mal funcionamiento menor

- Disminución de la velocidad (velocidad) en la operación del equipo

- Partes defectuosas

- Pérdidas durante la puesta en marcha de equipos.

SMED

SMED (Intercambio de dados de un solo minuto): cambio rápido. Uno de los muchos métodos de manufactura esbelta, que es una forma de reducir costos y pérdidas al cambiar de equipo y reorganizarlo. Es un conjunto de métodos teóricos y prácticos que pueden reducir el tiempo de operaciones de ajuste y reajuste de los equipos. Inicialmente, este sistema se desarrolló para optimizar las operaciones de reemplazo de troqueles y reajuste del equipo correspondiente, pero los principios de "reajuste rápido" se pueden aplicar a todo tipo de procesos. Un ejemplo sorprendente de SMED es la parada en boxes de la fórmula 1.

DMAIC

DMAIC (abreviatura del inglés. Definir, medir, analizar, mejorar, controlar - definición, medición, análisis, mejora, control) - un enfoque para la solución consistente de problemas, mejora de los procesos de negocio utilizados en la gestión de la producción. Un enfoque utilizado en la metodología Six Sigma. Según DMAIC, la solución a cada tarea de mejorar el proceso o eliminar el problema debe pasar por las siguientes etapas: definir (determinación), medir (medir), analizar (análisis), mejorar (mejorar) y controlar (controlar), para cada una de las etapas del enfoque se asume que son específicos Lo que hay que hacer en cada etapa. Se cree que tal secuencia proporciona un enfoque estructurado que le permite pasar de definir la esencia del problema a implementar soluciones de mejora utilizando las mejores prácticas.

DMAIC, como la mayoría de las metodologías de mejora, se basa en el ciclo de Deming - PDCA (abreviatura de inglés Plan, do, check, act).

En ruso, el análogo de la abreviatura DMAIC - OIASK es generalmente aceptado: definición - medición - análisis - mejora - control.

En la primera etapa, la determinación, es necesario determinar los clientes, la justificación del proyecto, el alcance, el propósito y el plazo del proyecto.

En la etapa de medición, se determinan las métricas básicas del proyecto, la confiabilidad de la fuente de datos y el estado actual del proceso.

La etapa de análisis es estudiar las capacidades del proceso, las causas del problema, los posibles riesgos.

En la etapa de mejora, se realiza la modificación de procesos y sistemas, descomposición estructural del trabajo.

La última etapa, el control, está diseñada para admitir cambios en el proceso, preparar informes y cerrar el proyecto.

Eso es todo, si alguien estuviera interesado en aprender realmente cada una de las herramientas y técnicas, ¡proporcionaré el material absolutamente gratis! También puedo hacer una serie de artículos de capacitación desde 5S hasta Lean 6 Sigma aquí.