Saludos Habroyuzery. Mi nombre es Eugene y en una serie de artículos quiero hablar sobre el proceso de desarrollo y prueba de un sistema anticolisión para equipos industriales y personas que trabajan con ellos lado a lado.

Pero primero una pequeña historia. Una ciudad del norte es nuestra inmensa. La ciudad tiene una gran mina, que en esencia es el principal lugar de trabajo para los residentes de la ciudad. Viernes, la jornada laboral ya pasó por la tarde. Los mineros en el horizonte de 720 metros celebraron el cumpleaños de un colega con una bebida de alcohol introducida de contrabando en secreto en el sitio. Y ahora un minero borracho fue a airear antes de salir a la superficie, pero en el proceso se cansó un poco y se quedó dormido en los rieles del ferrocarril subterráneo para transportar el mineral. Fue despertado por una locomotora eléctrica, cuyo conductor en la oscuridad no se dio cuenta del desafortunado minero, que dormitaba por el riel. Como resultado de una colisión de una locomotora eléctrica en un minero, perdió su muñeca. Una historia terrible, y muchas historias similares de otras partes de Rusia cada vez hacen pensar a diferentes líderes. Y qué se puede hacer para que esas historias sean menos o nunca más. Aquí es donde comienza la solicitud de un sistema, que resolverá el problema de evitar que el equipo golpee a las personas.

El trasfondo del problema que nos impulsó a comenzar a desarrollar dicho sistema en 2016 es el siguiente. La minería es una de las ocupaciones más peligrosas del mundo. Y en nuestro país, este es uno de los sectores clave de la economía después de la producción de petróleo y gas. Hay dos formas de extraer minerales en todo el mundo: abierto (superficial) y subterráneo.

Nosotros, como desarrolladores de sistemas de posicionamiento, llevamos mucho tiempo involucrados en el posicionamiento de mineros en minas, y en la actualidad, prácticamente en todas las minas, el problema del posicionamiento se ha resuelto en un grado u otro. Pero desafortunadamente continúan ocurriendo incidentes relacionados con colisiones de equipos de minería y golpes de vehículos contra el personal. En Occidente, este problema comenzó a abordarse en 2006-2010 mediante el desarrollo y la implementación de sistemas de prevención de colisiones. En primer lugar, tales sistemas se introdujeron en las canteras, ya que incidentes similares ocurrieron con mayor frecuencia allí. Desde

marzo de 2019, la instalación de sistemas anticolisión se ha convertido en obligatoria en Rusia, pero no en las canteras, sino en las minas. Y aquí llegamos a TK y a la solicitud de dichos sistemas.

Todas las empresas mineras en Rusia deben cumplir con las normas de seguridad industrial. Rostekhnadzor (Servicio Federal de Supervisión Ecológica, Tecnológica y Atómica) supervisa el cumplimiento de estas reglas y, en primer lugar, tomamos en cuenta los requisitos establecidos por este servicio al desarrollar el sistema. Pero dado que los requisitos para los sistemas de prevención de colisiones en nuestro país hasta ahora están

ampliamente establecidos , al elaborar TK para desarrollo, escenarios de prueba y criterios de aceptación, confiamos en un documento internacional desarrollado por

EMESRT (Earth Round Equipment Safety Round Table) . Esta es una organización que une a empresas mineras, agencias gubernamentales, fabricantes de equipos mineros, empresas de servicios e ingeniería de todo el mundo.

Esta organización ha desarrollado una clasificación de sistemas de gestión y seguridad para la minería:

- Nivel 7 - Conciencia del operador

Tecnologías que proporcionan información para mejorar la capacidad del operador de observar y comprender los peligros potenciales en las proximidades de los equipos.

- Nivel 8 - Control de asesoramiento

Tecnologías que proporcionan alarmas y / o instrucciones para mejorar la capacidad del operador de predecir posibles acciones inseguras y las acciones correctivas necesarias. - Nivel 9 - Control de intervención

Tecnologías que intervienen automáticamente y toman algún tipo de control de equipos para prevenir o reducir las consecuencias de una situación peligrosa.

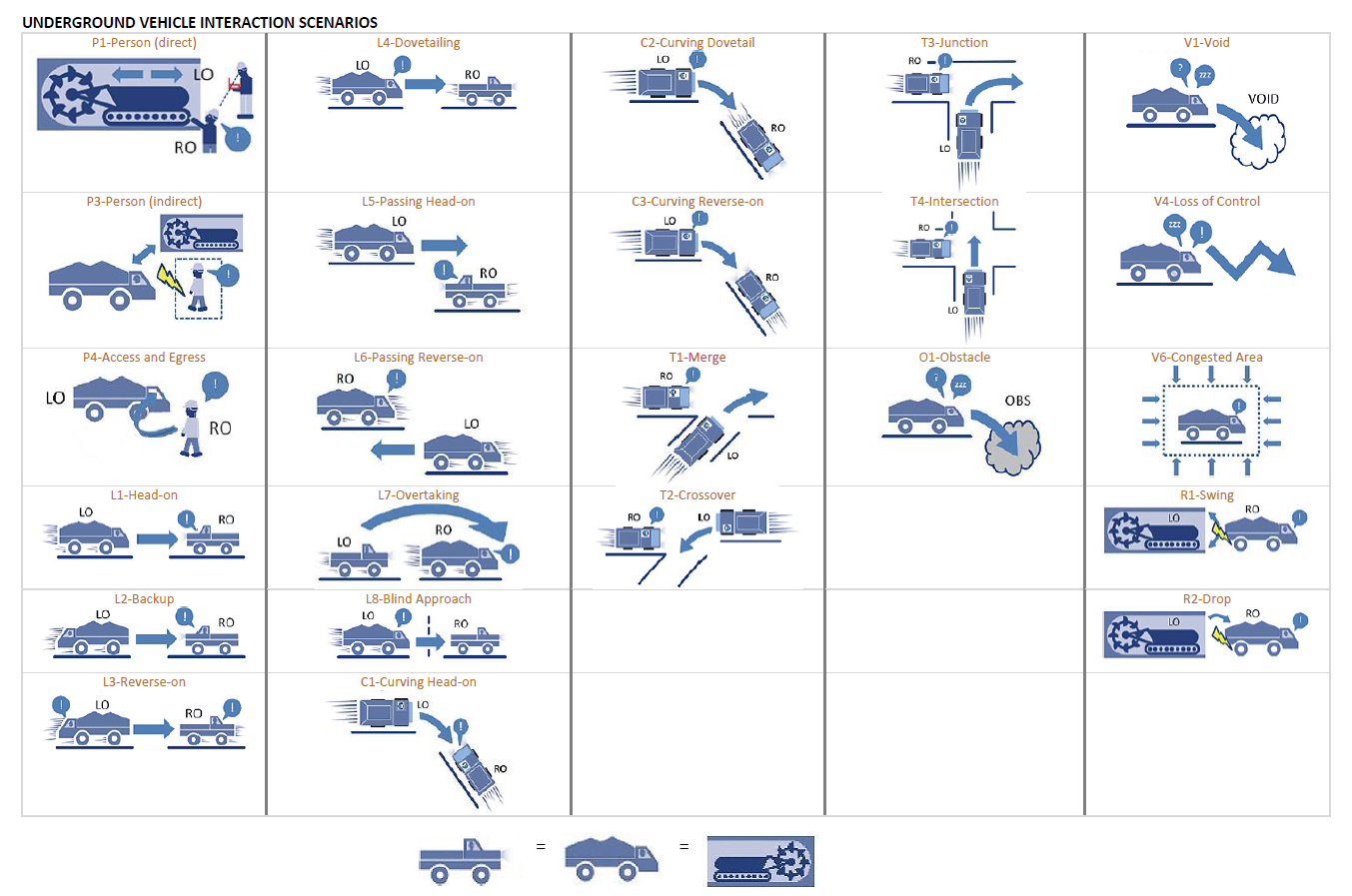

La base para el desarrollo del sistema y el programa para pruebas posteriores y escenarios de prueba se tomó como el documento

Sistemas de interacción del vehículo , que detallaba los principales escenarios y situaciones que surgen cuando el equipo y las personas trabajan en la minería y posibles incidentes con ellos.

Al desarrollar un sistema para equipos de minería, se deben eliminar las siguientes situaciones peligrosas o se debe minimizar el daño causado por ellas (minimizando las consecuencias de un incidente):

- Lesiones debido al diseño de la estación de trabajo y estructuras externas.

- Lesión u hospitalización como resultado de fatiga física y / o mental.

- Daño por visibilidad deteriorada (incluyendo visibilidad distorsionada o deteriorada) o una violación de la conciencia del peligro bajo varias condiciones de operación

- Daños por la visión limitada o difícil por parte del operador del entorno y el funcionamiento de la herramienta.

- Daño por colisión causado por el movimiento de personas y vehículos en la zona ciega del operador

- Daño por pérdida de estabilidad de la máquina durante la operación, movimiento, articulación.

- Daños por el uso incorrecto de los controles del equipo, calibración inadecuada / imprecisa o mantenimiento ineficiente debido a controles y pantallas mal diseñados

- Daño por mala interpretación de la información en pantallas o etiquetas

- Daño, incluida sobrecarga mental, por advertencias y alarmas perdidas que se ignoran o no se escuchan

Contienen requisitos, tanto para el sistema en sí como para el tipo de dispositivos, visualización de notificaciones y métodos de notificación.

Debe admitir que existen muchos más requisitos para los sistemas anticolisión que en la edición rusa de las normas de seguridad industrial para las compañías mineras (

Orden del 11 de diciembre de 2013 No. 599 sobre la aprobación de normas y normas federales en el campo de la seguridad industrial "Reglas de seguridad para la minería y el procesamiento de sólidos minerales " ), donde solo se escribe un punto:

Punto: 325 Los vehículos de transporte que operan en minas para minería deberán estar equipados con sistemas anticolisión. El sistema de prevención de colisiones debe proporcionar una notificación oportuna al conductor sobre la presencia de personas y vehículos dentro del radio de la trayectoria del vehículo.

Es la lista mucho más amplia de requisitos iniciales para el sistema anticolisión descrita por EMESRT y la consideración de estos requisitos en el desarrollo del producto que cumplirá con todos los requisitos existentes y nuevos que pueden agregarse a los documentos y regulaciones relevantes para las empresas mineras rusas en el futuro.

Entonces llegamos a los escenarios clave del trabajo de los equipos y las personas en los que un sistema anticolisión debe determinar el peligro y advertir a todos los participantes en tal situación al respecto.

Lista de escenarios mineros:- P1-Man se encuentra directamente al lado de la máquina.

- P3-Man se controla cuando se trabaja con maquinaria y equipo.

- P4-Man se sienta dentro o fuera de la cabina

- Enfoque frontal L1 con una máquina de pie

- L2: acercarse a la máquina cuando retrocede con una máquina de pie

- L3-Acercamiento de 2 autos al mover cada marcha atrás

- Aproximación L4 de 2 autos cuando se conduce uno por uno

- L5-Salida de dos autos que se mueven uno hacia el otro

- L6-Dos autos se mueven hacia atrás, con un auto adelantando al otro

- L7-Acercamiento de 2 autos en movimiento y adelantando a uno de ellos

- Enfoque de visibilidad cero L8

- C1-Acercamiento de 2 autos para encontrarse cuando conducen a lo largo de una curva de la carretera con visibilidad insuficiente

- C3: acercarse a un vehículo que avanza con un vehículo que retrocede en condiciones de flexión con visibilidad insuficiente

- T1-Acercamiento de 2 autos que se mueven en la misma dirección en la intersección

- T2-Acercamiento de 2 autos uno hacia el otro con la intención de girar en la intersección de uno de los autos

- Acercamiento T3 de 2 automóviles que se mueven en la misma dirección en una unión en T en un ángulo de 90 grados

- T4-Acercamiento de 2 autos que se mueven en la misma dirección en la intersección de 2 caminos tecnológicos

- La máquina R1 con una herramienta de trabajo giratoria funciona junto a otra máquina

- R2-Machine recarga materiales a otra máquina

- La máquina O1 se acerca a una estructura fija, pared o equipo estacionario

- V1-Magin ingresa a un área restringida donde el tráfico está prohibido

- La máquina V4 se mueve sin control del operador

- V6-Machine se mueve a través del territorio donde hay una gran cantidad de otros automóviles y personas, por ejemplo, un taller

Hay 24 escenarios en total, que cubren el 99% de todas las tareas típicas resueltas en la minería subterránea, donde se utilizan equipos autopropulsados, vehículos y personas presentes.

A continuación, le contaré cómo elegimos las tecnologías para desarrollar el producto, qué tuvimos que pasar al crearlo y qué sucedió en la salida, y cómo se probó cada uno de los escenarios descritos anteriormente.

Tecnologías y soluciones para crear un sistema anticolisión.

Desde 2016, hemos estado desarrollando tales sistemas para evitar colisiones, y puede leer sobre esto en el artículo sobre Habré

aquí .

en 2016 se parecía a esto Durante este tiempo, cambiamos la tecnología de la obsoleta tecnología

Nanoloc a la más prometedora

tecnología UWB . Escribimos más sobre la tecnología UWB en Habré

aquí y

aquí .

¿Cuál es la ventaja de la tecnología UWB (UWB) para posicionar objetos?- Alta precisión de posicionamiento: hasta 10 cm.

- Resistencia a los reflejos de las señales de radio en condiciones de visibilidad directa.

Para 2018, basado en la tecnología UWB, se desarrolló un sistema para evitar colisiones y pasó por varias etapas de desarrollo.

Parecía la primera antena prototipoEn las primeras etapas de desarrollo, la placa de antena se incorporó a una linterna para equipos especiales. La frecuencia de destello de la linterna determinó en qué zona se encuentra la etiqueta personal.

"alt =" imagen "/>

Una de las etapas de probar una nueva carcasa de antenaLa carcasa de la antena está moldeada de un polímero verde de alta resistencia. El color se seleccionó en función del hecho de que no debe encontrarse en el entorno donde se utilizará el sistema.

Ahora el sistema consta de los siguientes componentes:

Etiqueta (TAG)

Etiqueta (TAG) : un chip con soporte para tecnología UWB, integrado en la linterna del minero o en un dispositivo separado basado en él.

Antena (VBU)

Antena (VBU) : se instala en la piel del vehículo. También contiene un chip UWB, que determina la distancia a otro chip UWB por ToF (Tiempo de vuelo).

La unidad de control (VCU)

La unidad de control (VCU) es una microcomputadora que procesa las mediciones recibidas de las antenas y, utilizando un algoritmo matemático, determina la ubicación de la etiqueta en relación con el vehículo y envía los datos para su visualización a la pantalla del conductor.

Pantalla (VOD)

Pantalla (VOD) : proporciona una representación visual de la información sobre la ubicación de las etiquetas en relación con el automóvil.

En el corazón de la tecnología de posicionamiento de UWB se encuentra el chip de la compañía irlandesa Decawave. Los chips tienen su propia antena, gracias a la cual pueden medir el tiempo de tránsito de la señal entre ellos. Como el mismo chip UWB se encuentra en VBU como en las etiquetas, se detectan entre sí en presencia de visibilidad de radio y también se miden entre sí. Este principio le permite determinar el tiempo de vuelo de la señal, como entre las antenas de los vehículos, así como entre la antena y la etiqueta.

Desde aquí obtenemos dos áreas de control:

- Vehículo de transporte (Vehículo a vehículo o V2V)

- transporte-persona (Vehículo a personal, V2P)

El principio del sistema.

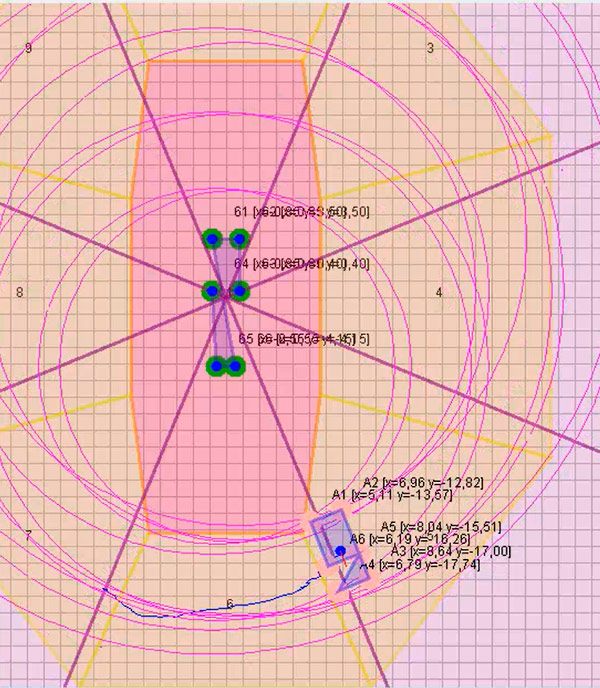

El sistema se basa en el principio de crear alrededor del vehículo 3 zonas de control de proximidad peligrosa. Además, las zonas pueden tener cualquier forma y tener en cuenta tanto las características estructurales como los parámetros de movimiento del vehículo.

Zona de atencionAdvierte a los trabajadores sobre la presencia de vehículos, equipos, etc. a corta distancia.

El sistema señala un posible enfoque peligroso y permite al conductor y al minero llamar la atención sobre el hecho de acercarse a otro objeto.

Las antenas (VBU) emiten una señal en el espacio alrededor del vehículo UWB en busca de otras antenas (VBU) o etiquetas personales (TAG) en la zona de visibilidad de radio.

Si se detectan otras antenas (VBU) o etiquetas personales (TAG) en la zona de "Atención", se mide la distancia desde la antena (VBU) al objeto.

Los datos sobre las mediciones de distancia se transmiten a la unidad de control (VCU), donde se calcula la ubicación de los objetos detectados a una distancia, dirección y área.

El resultado del cálculo se muestra en la pantalla del controlador (VOD).

Área de atención en exhibición Zona de peligroArregla el acercamiento peligroso y atrae la atención de los trabajadores; puede ralentizar el equipo y el transporte.

El sistema notifica un posible accidente y le permite llamar la atención del conductor y del minero sobre el hecho de acercarse a otro objeto.

El conductor ve en la pantalla (VOD) en qué zona se encuentra el objeto detectado y cuando se acerca al vehículo, el objeto se moverá desde la zona "Atención" a la zona "Peligro" en la pantalla (VOD). Al mismo tiempo, aparecerá una advertencia de luz y sonido (VOD) en la cabina cuando el objeto ingrese a la zona de "Peligro", las luces intermitentes y la advertencia de sonido se encenderán tanto en la cabina del conductor como en la parte exterior del vehículo. Al mismo tiempo, una advertencia de sonido y luz también se activará en la etiqueta personal (TAG) de un empleado o en la cabina de otro vehículo equipado con el producto para evitar colisiones RealTrac.

Zona de peligro en exhibición Zona de choqueGenera una alarma cuando otro objeto equipado con un sistema ingresa a la zona de alarma.

Cuando un objeto ingresa desde la zona "Peligro" a la zona "Accidente", se incluyen todos los medios para alertar al conductor del vehículo. Se ilumina una señal de peligro roja en la pantalla del conductor (VOD) y suena una alerta audible constante. La etiqueta personal (TAG) del minero también incluye alertas de sonido y alertas de vibración para indicar que están en la zona del Accidente.

Zona de choque en la pantalla Así es como se ven las zonas de control en el configurador del sistema anticolisión. Los puntos de instalación de las antenas en el vehículo y la etiqueta instalada en otro vehículo son visibles. Paso de rejilla 1 m.

Este es el principio del sistema descrito en teoría. Cómo se ve todo esto en la práctica, lo diré en la segunda parte del artículo en una semana.

Si tiene preguntas, escriba los comentarios.