En la primera parte hablé sobre el concepto del proyecto. En la segunda parte, analizamos el diseño del robot MIRO por huesos (muchas fotos).

Al principio digo: ¡Gracias a todos por sus ideas y apoyo después de la primera publicación ! Se necesita un poco de tiempo para crear un formato de soporte de proyecto conjunto. Por lo tanto, a todos los que decidieron unirse, les pido que me den un poco esta vez, ¡pronto todo lo hará!Tabla de contenido:

Parte 1 ,

Parte 2 ,

Parte 3 ,

Parte 4 ,

Parte 5 .

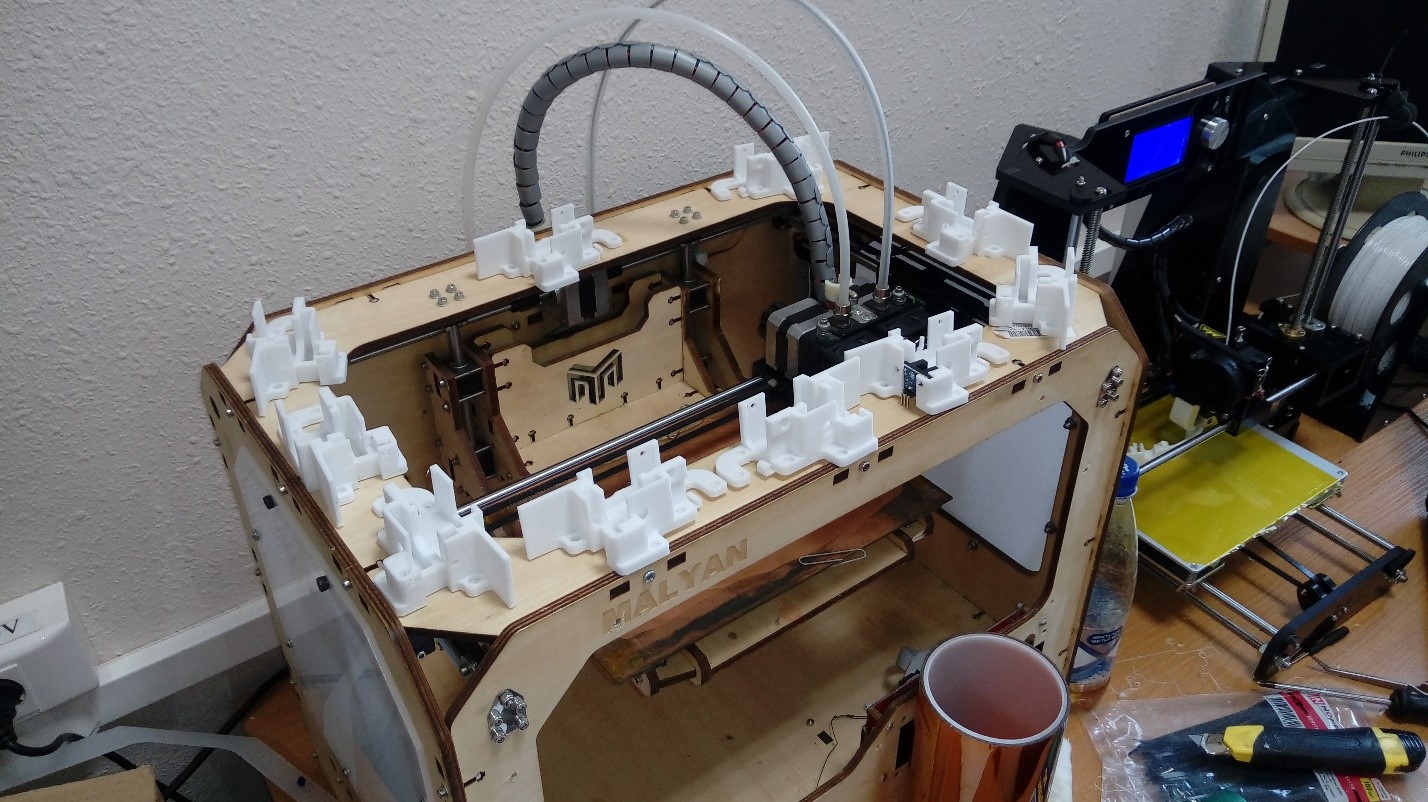

Como mencioné en la primera parte, las versiones antiguas de MIRO estaban prácticamente desprovistas de piezas de plástico hechas con una impresora 3D, y estaban hechas casi en su totalidad de materiales laminados mediante corte por láser. Se utilizaron acrílico y madera contrachapada. Además, solo hay uno: la relativa baratura de las pequeñas fiestas. Bueno, una velocidad relativamente alta de producción de los propios productos. Pero durante la operación, tuve que alejarme de este enfoque. Las razones principales son que las piezas ensambladas a partir de materiales laminados, los sujetadores son inexactos, poco confiables, llevan un ensamblaje largo con un montón de pequeños dispositivos, arandelas y cerraduras. Toda la estructura carece de una agradable sensación de "ser derribado". Sí, y muchas restricciones en la forma y la geometría. Con la impresión 3D, todo es mucho más simple.

Uno de los requisitos principales en el diseño del caso, identifiqué la simplicidad de la impresión; si es posible, los detalles del caso deberían imprimirse sin ningún tipo de soporte. Bueno, o con algunos soportes muy simples. Para que todo fuera honesto, podría imprimir un excelente robot en nuestro ANET A6 barato directamente, como dicen.

Todo el diseño se realiza en Autodesk Fusion 360.

El robot consta de muchas partes del cuerpo, que pueden dividirse condicionalmente en tres grupos:

- grupo de piezas realizadas con tecnología de impresión 3D

- grupo de piezas fabricadas con tecnología de corte por láser.

- Productos en serie.

La convención aquí es que lo que se entiende es el método más obvio de fabricación de piezas. Pero nadie se molesta en imprimir los detalles del segundo grupo en la impresora.

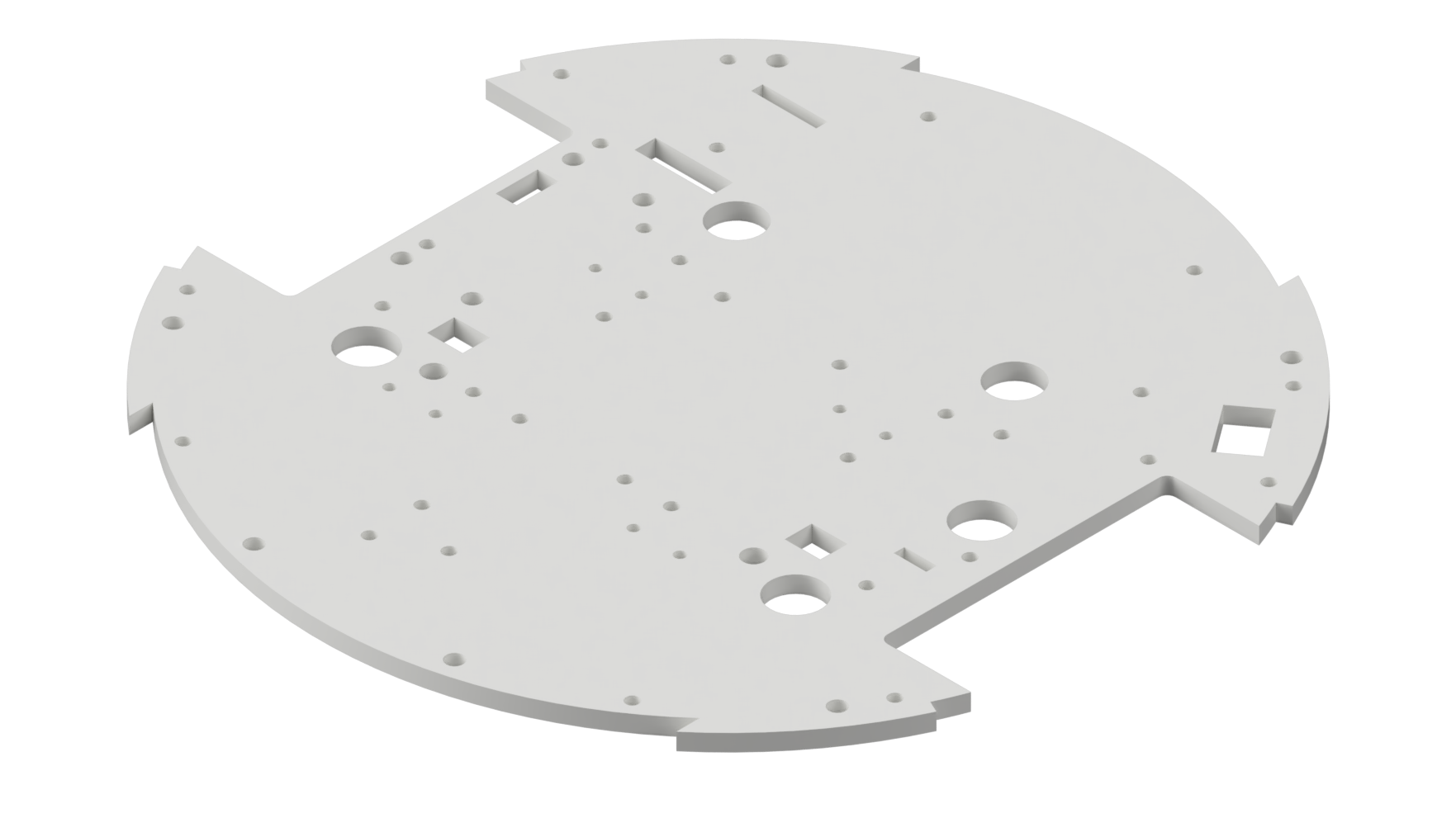

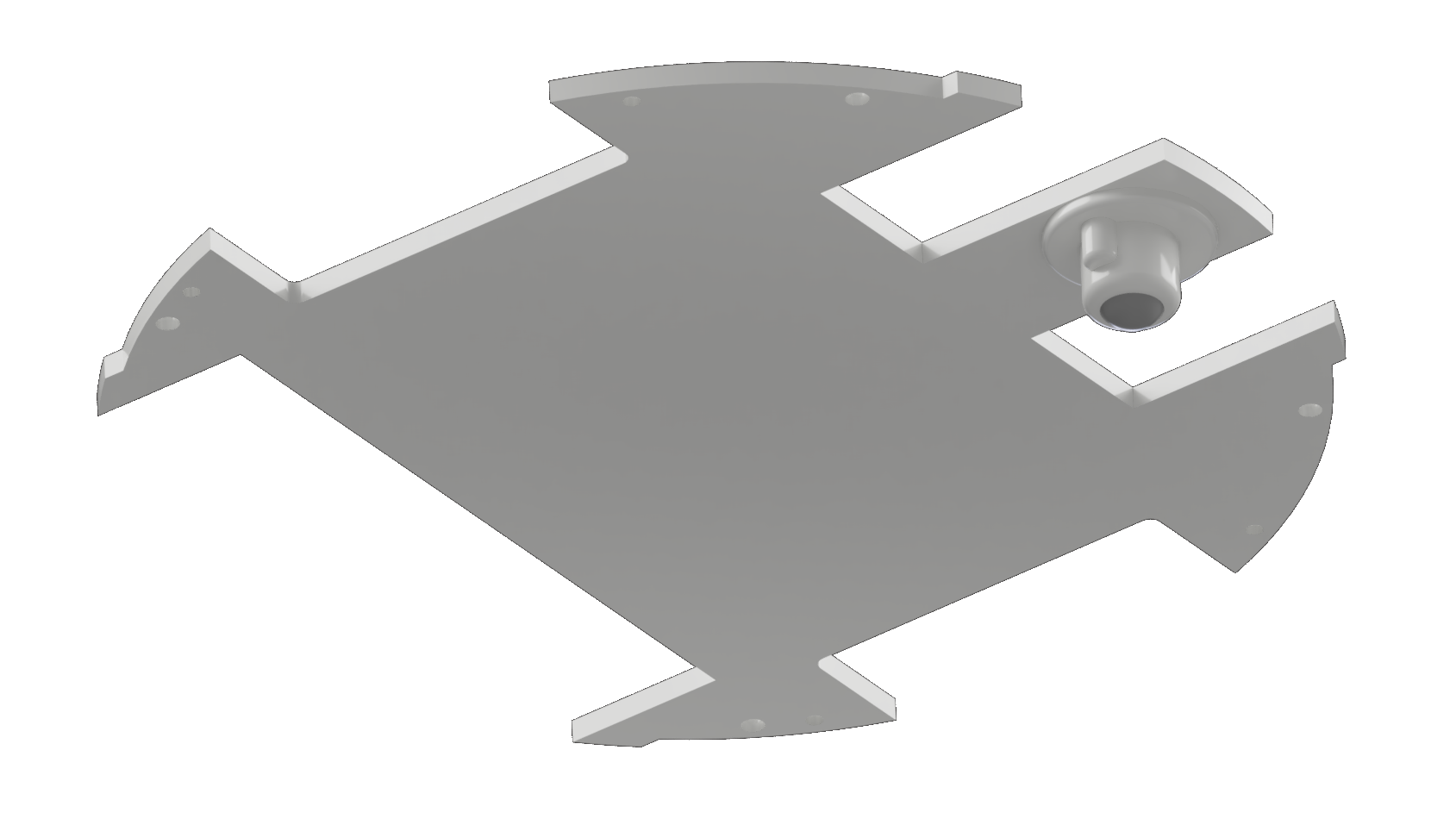

Entonces, el robot se reúne alrededor de una plataforma central hecha de madera contrachapada de 4 mm (grupo 2). Porque En esta parte hay muchos agujeros y ranuras, y es el soporte en sí, no se recomienda usar acrílico para su producción, es bastante frágil.

Casi todas las partes están interconectadas por pernos de varias longitudes y tuercas M3. Y solo para el montaje de placas debe usar M2.5. Las partes impresas tienen cavidades para "presionar" las tuercas (cebo apretado).

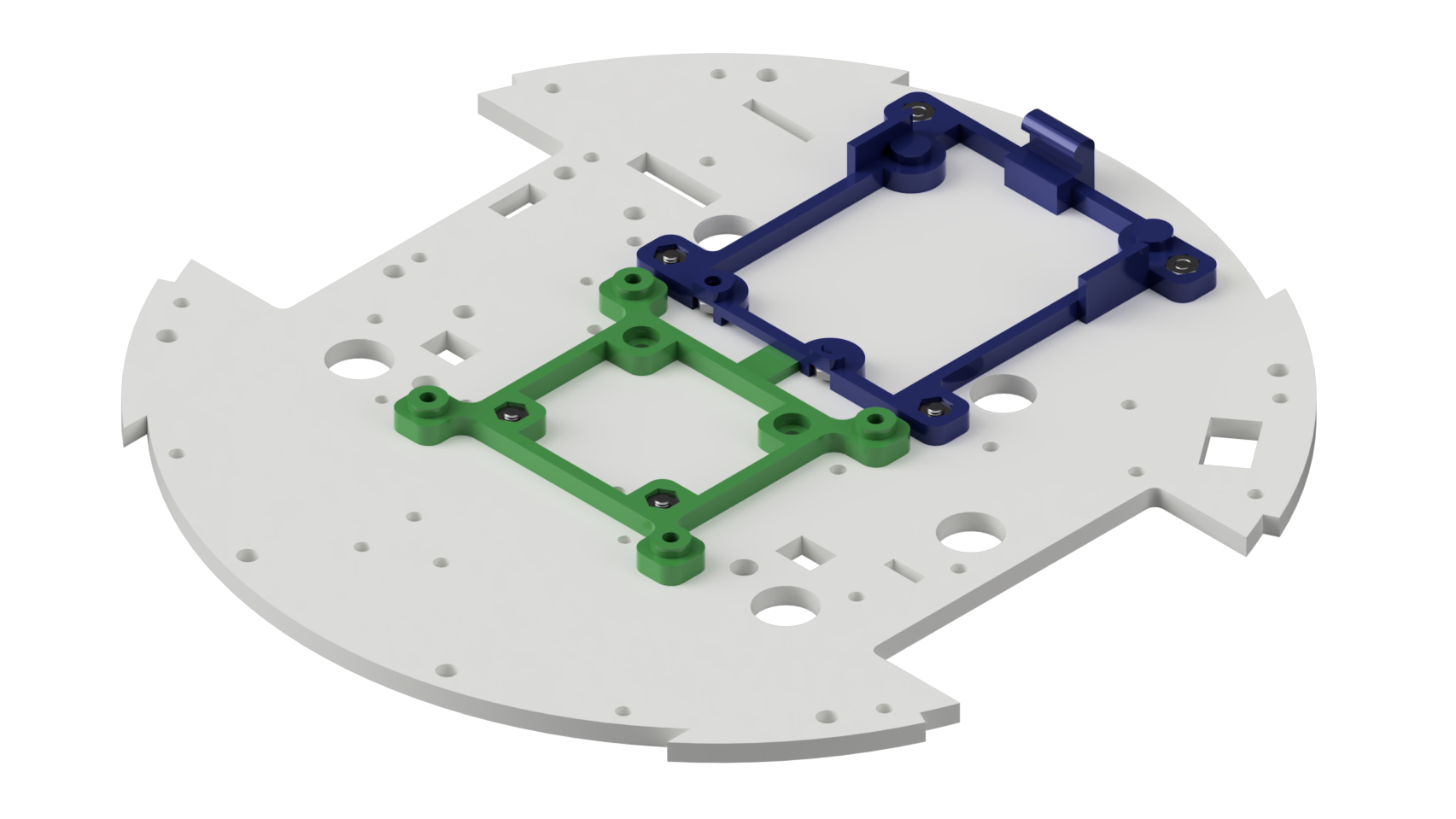

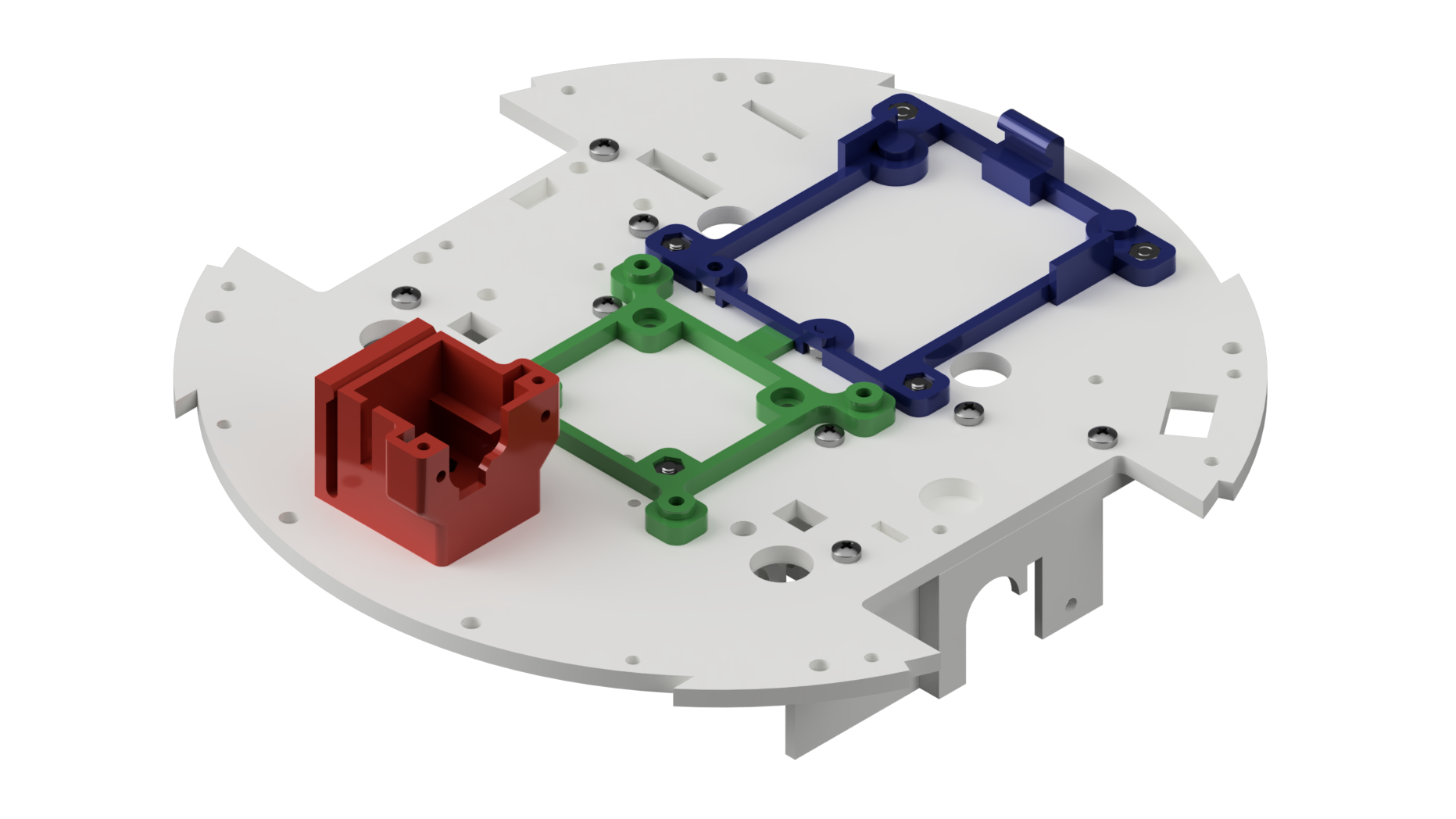

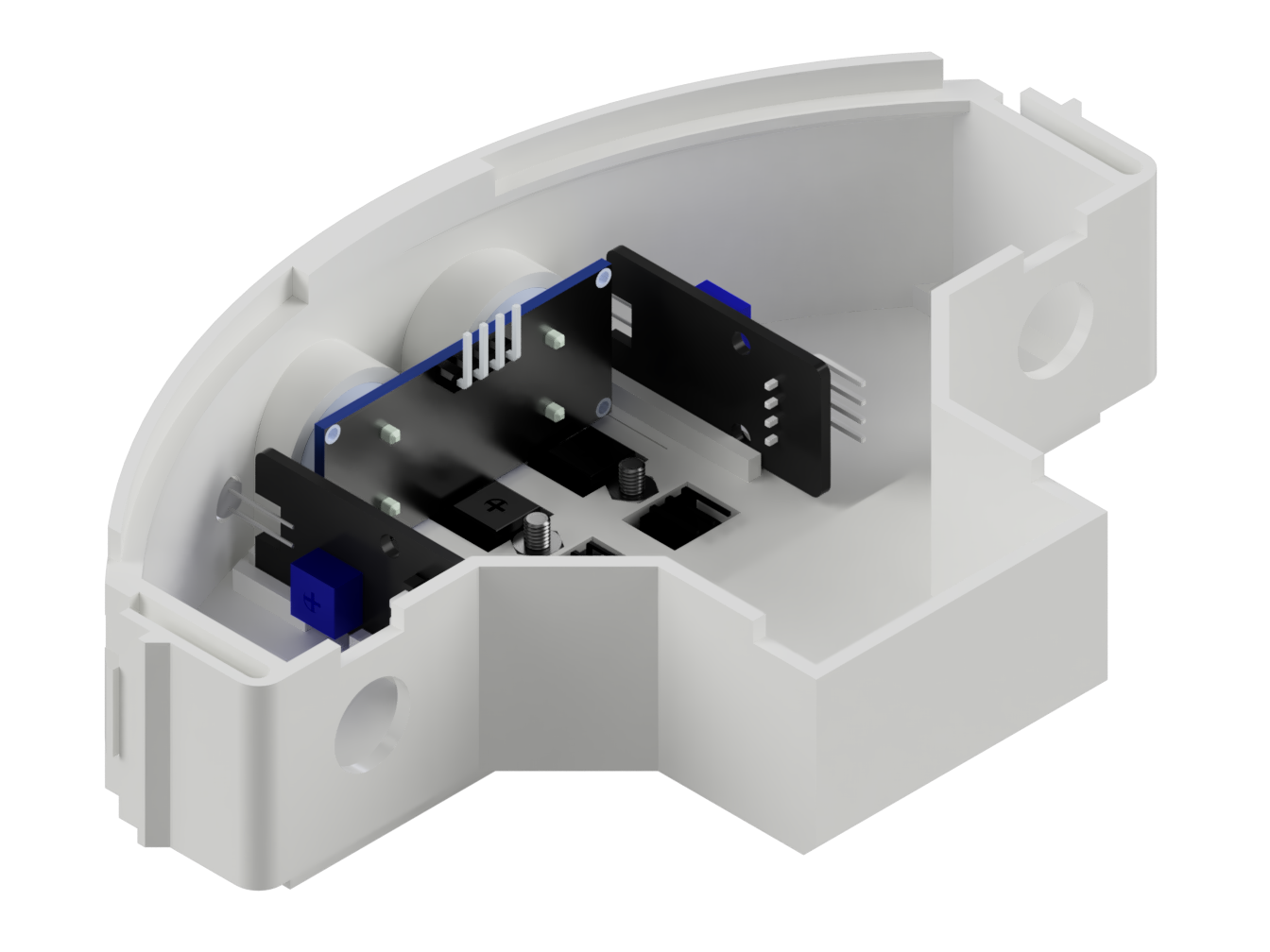

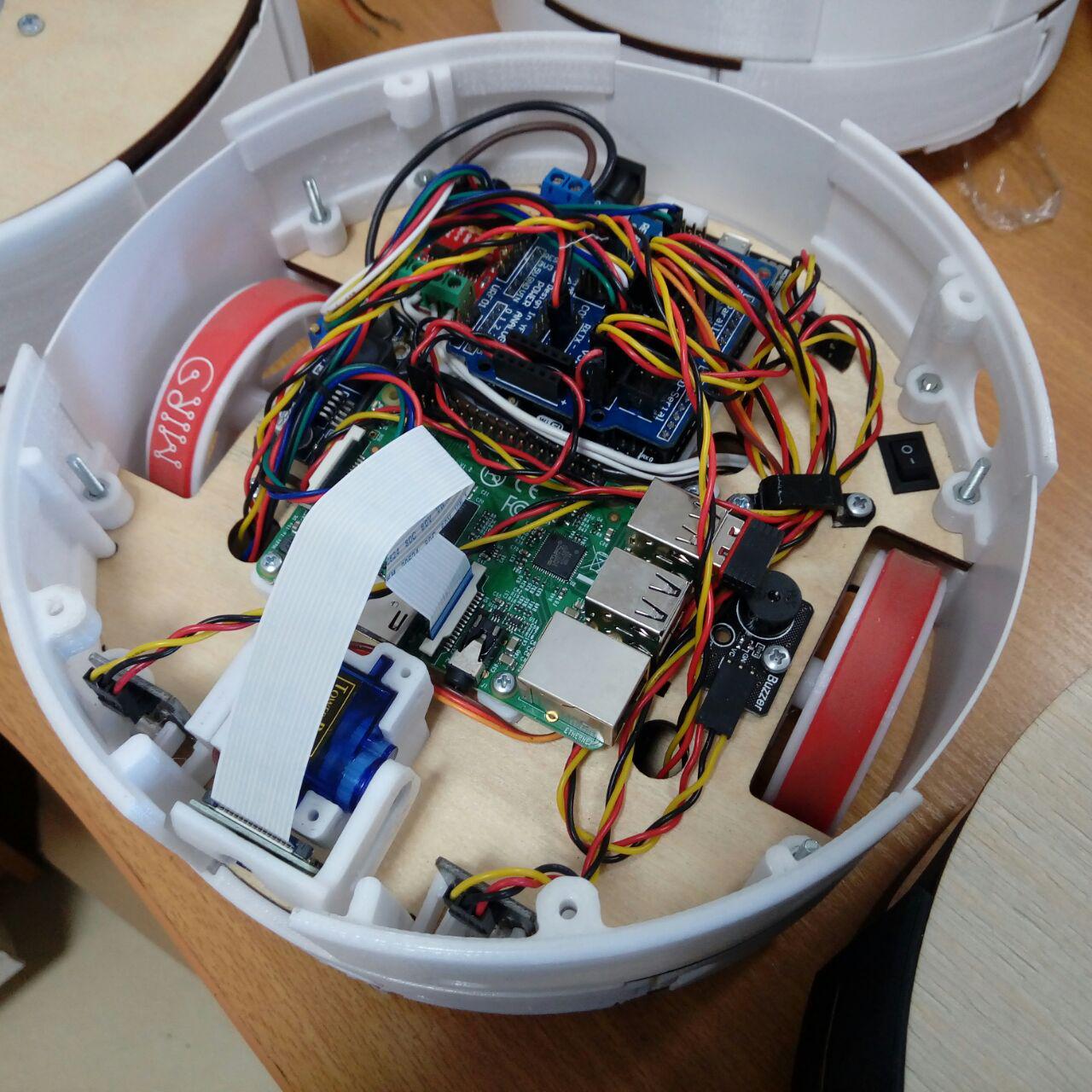

En la parte superior de la plataforma se unen dos sustratos (grupo 1) para placas de circuito impreso: ARDUINO y Raspberry Pi.

Estos sustratos, junto con cavidades adicionales para las tuercas en los montajes de las cajas de engranajes del motor, le permiten retirar del robot y reemplazar cualquier controlador, controlador de motor, regulador de voltaje, en una palabra, casi todos los componentes electrónicos del robot quitando solo la cubierta superior.

El sustrato para la Raspberry Pi se fija en dos pernos en un lado y, por otro lado, tiene una pestaña insertada en la ranura debajo del sustrato para la placa ARDUINO. Desde abajo, las tuercas M2.5 se presionan en los sustratos para la posterior fijación de los tableros correspondientes.

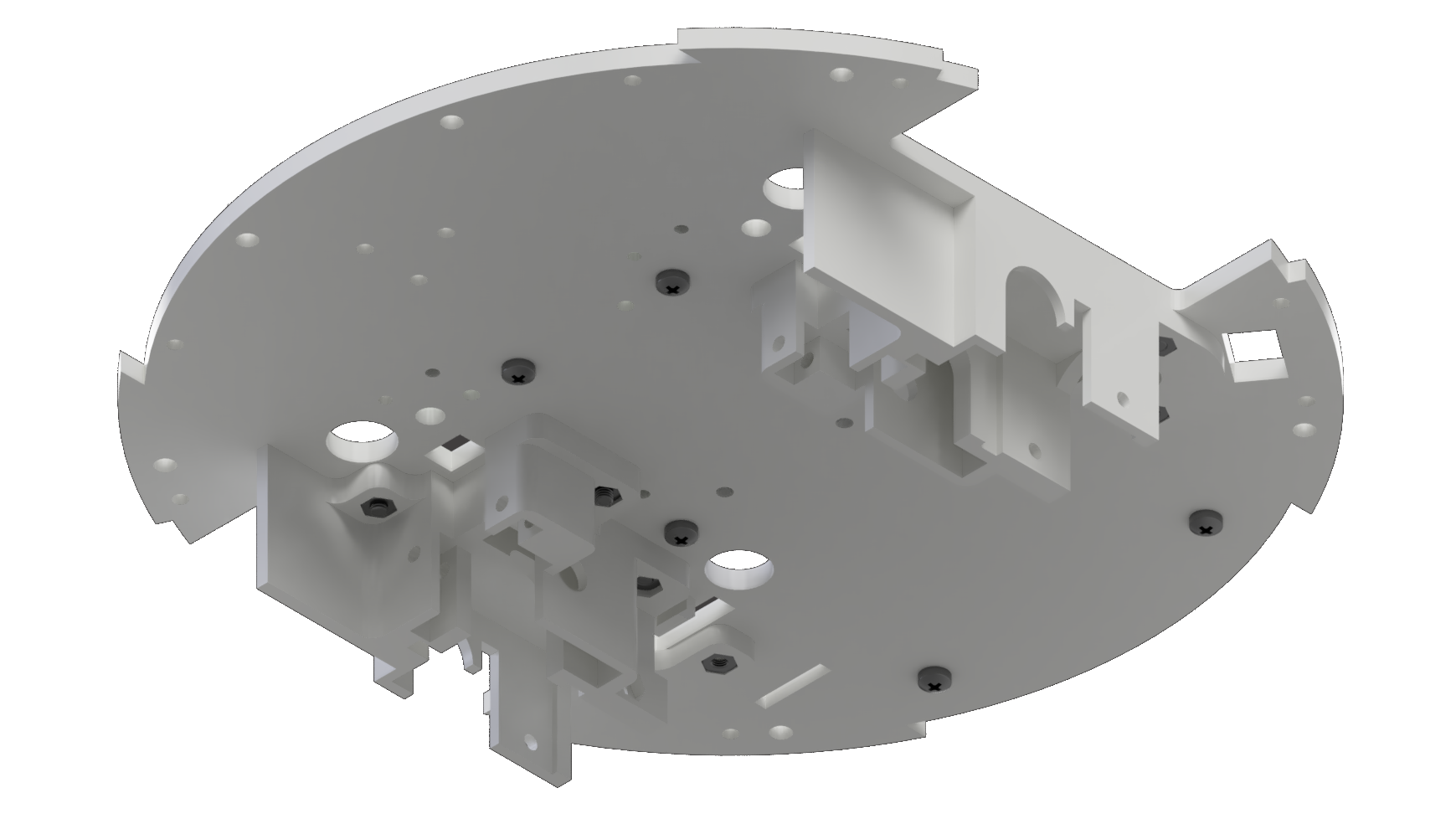

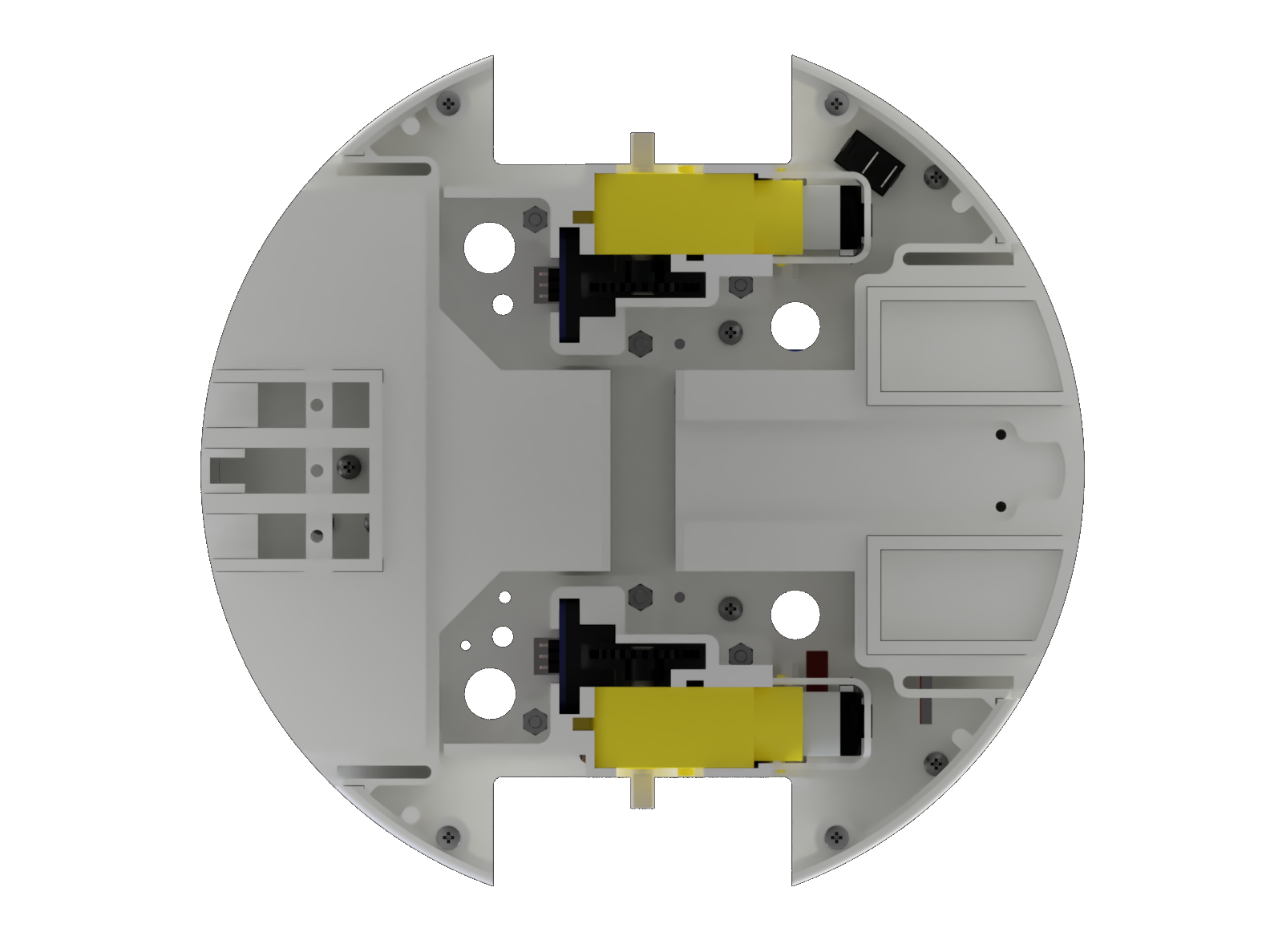

En la parte inferior de la plataforma central hay montajes montados (grupo 1) para motores de engranajes y codificadores de ranura óptica.

Delante de los tres tornillos se instaló otra parte del grupo 1: el soporte de la servocámara.

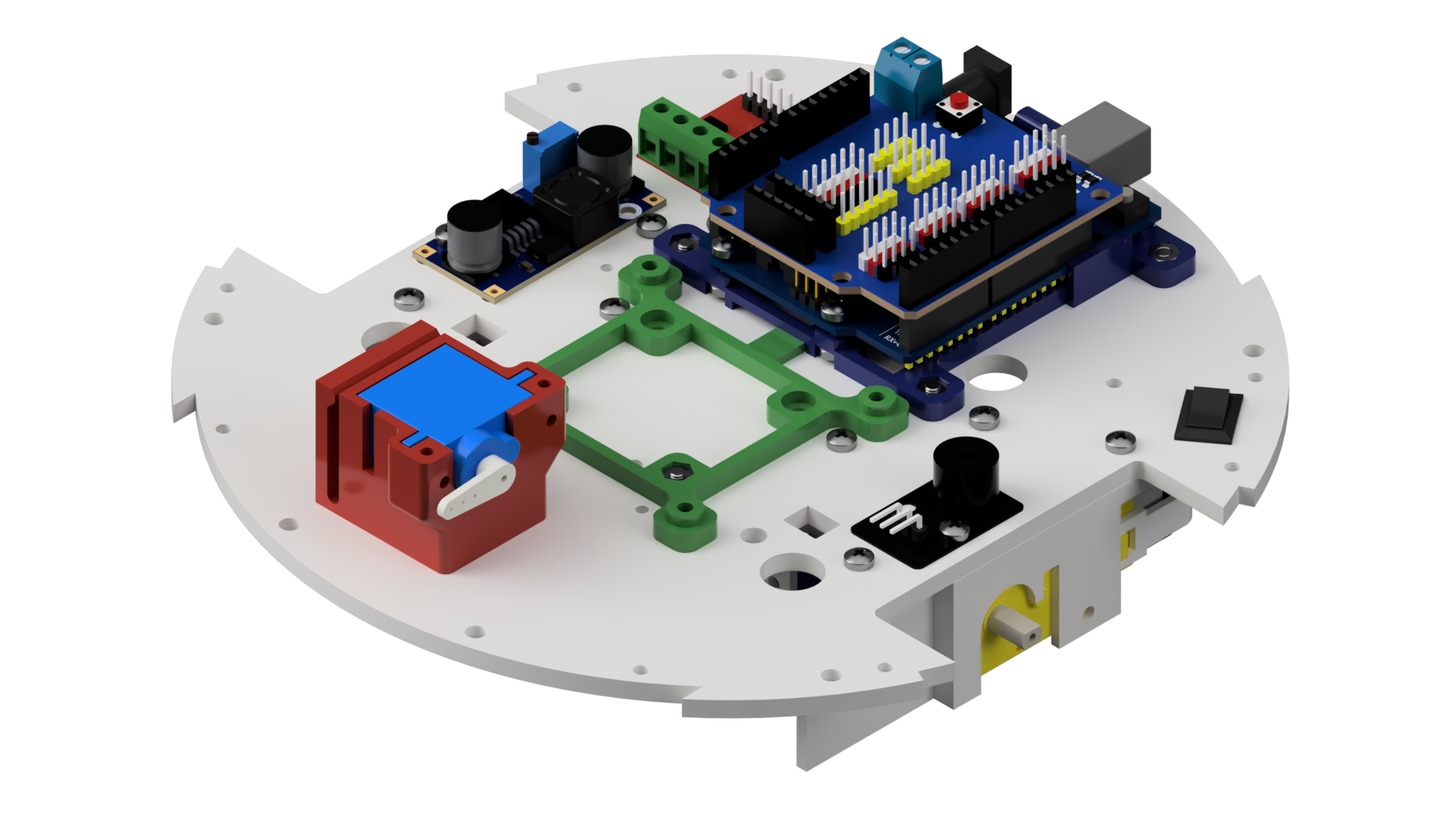

En principio, en esta etapa, puede comenzar a montar la electrónica. La placa Raspberry Pi no se muestra en el render, porque cayó en algún lugar del proyecto, pero está allí en un sustrato verde. La tarjeta de expansión también se muestra como "algunos", como indiqué en el primer

artículo , el "emparedado" se puede realizar de diferentes maneras (ya sea ARDUINO UNO y la tarjeta de expansión con ESP8266 y conectores de tres clavijas en la parte superior, o la tarjeta ARDUINO + WiFi y la tarjeta de expansión son similares el de la foto).

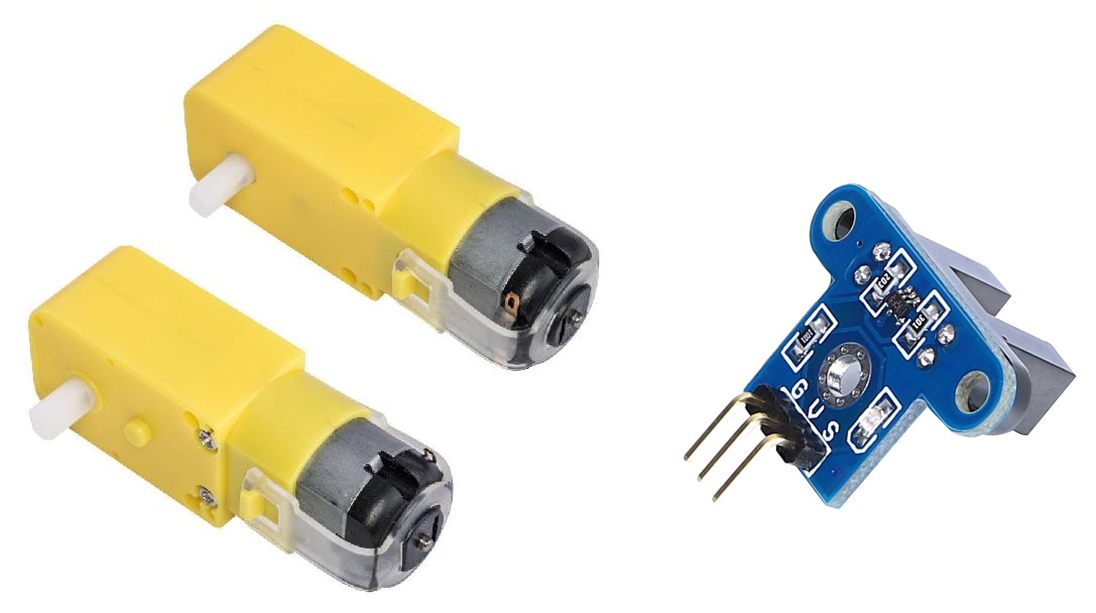

Como puede ver, MIRO utiliza los habituales motores "amarillos" baratos. Este es uno de los compromisos más desagradables en la mecánica del proyecto. No son confiables, son ruidosos. Pero son asequibles. En primer lugar, por disponibilidad en cualquier rincón. Además, como se sabe, los codificadores ranurados se les entregan fácilmente después de la caja de cambios. Y teniendo en cuenta el hecho de que la señal de los codificadores se ve interrumpida por el simple y, de nuevo, asequible ATMEGA328, esto es lo que necesita. Algunos motores con un codificador para la caja de cambios "ponen" este chip de inmediato. En general, la decisión de usar estos motores particulares es un compromiso doloroso. Pero en MIRO, hicimos todo lo posible para mejorar ligeramente sus propiedades operativas: los soportes del motor se ajustan firmemente a estos motores desde todos los lados, reduciendo la alineación habitual de las ruedas para los juegos chinos y la reacción adicional causada por la rigidez insuficiente de la caja de engranajes. Los codificadores, como en la imagen, simplemente se insertan en las ranuras de la parte impresa del soporte del motor.

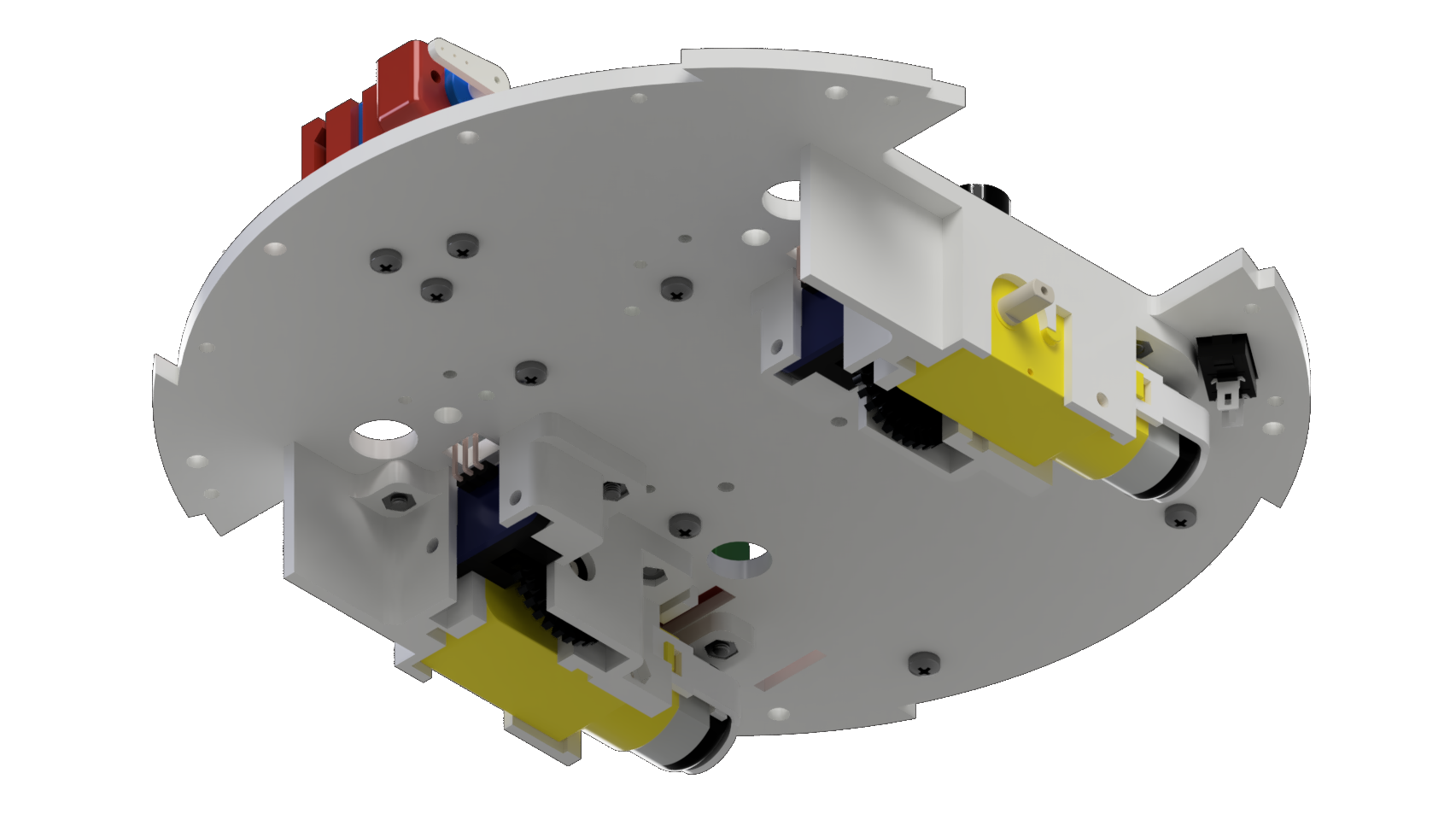

A continuación, 8 partes impresas de las paredes de la carcasa exterior (grupo 1) se unen a la plataforma: 4 desde arriba y 4 desde abajo.

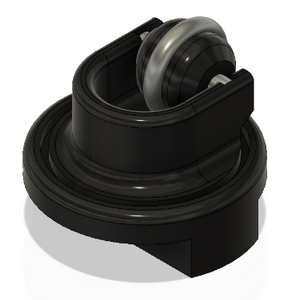

Desde la parte inferior, todo está cerrado por una tapa (grupo 2), en la que se instala una rueda de soporte posterior a través de un adaptador-espaciador (grupo 1). Rueda de jockey: estándar, generalizada, buscada "RUEDA DE BOLA UNIVERSAL 3PI N20".

Resultó que un problema bastante grande fue encontrar una rueda de soporte normal para un robot pequeño. Todas las ruedas de bola tienen un signo negativo: una bola dura a través de la cual todas las vibraciones del movimiento se transmiten al cuerpo del robot. Y las ruedas con el cubo también son de plástico. Incluso desarrollamos para MIRO nuestra propia rueda en un cubo, con una banda de rodadura de una junta tórica de tamaño estándar. Pero su proyecto aún no se ha cargado normalmente. No es fácil de fabricar, ya que utiliza dos rodamientos en miniatura a la vez. Son fáciles de ordenar en China, pero definitivamente no están disponibles. Pero la calidad del movimiento del robot, la sensación de MIRO con esta rueda es completamente diferente: el robot se mueve suave y silenciosamente. Quien visitó el sitio

mirorobot.ru , pudo notar la mención de él en los proyectos.

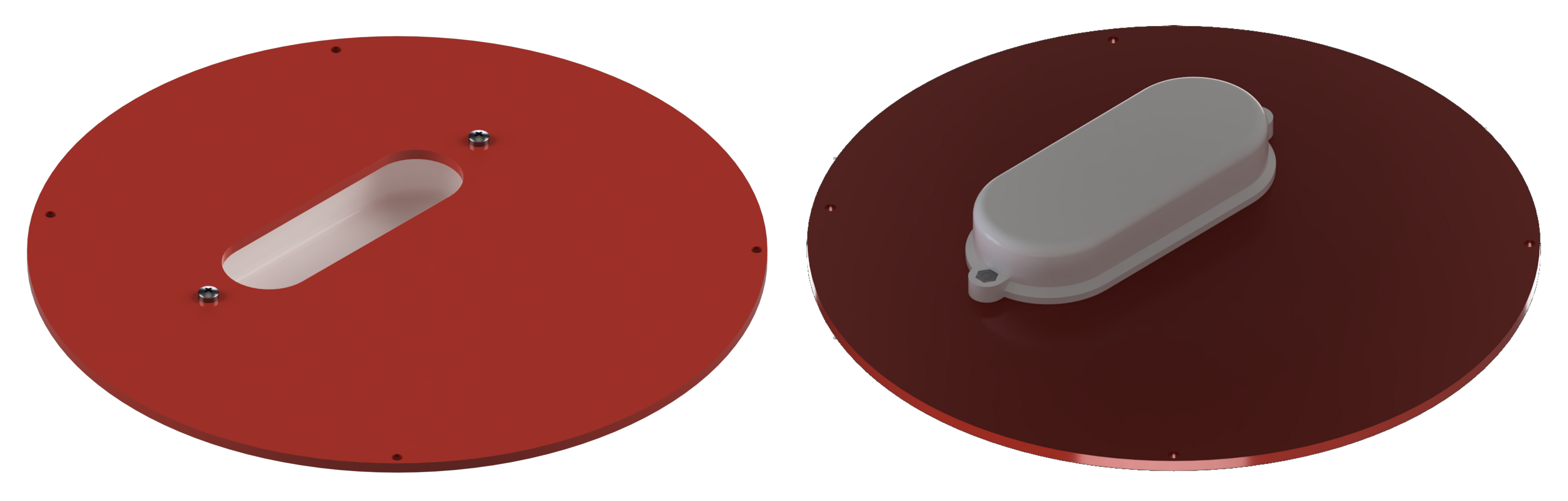

A la derecha y a la izquierda, así como detrás del robot, en lugar de piezas impresas de plástico, se utilizan insertos de plástico de PVC delgado (1 mm) (grupo 2). Para fijar los insertos en las paredes de la carcasa exterior hay ranuras. A través de las inserciones laterales, es fácil llegar a los conectores USB de Raspberry Pi y, a través de la inserción posterior, a la placa USB ARDUINO (o ARDUINO + WiFi) sin quitar la cubierta superior.

La cubierta superior (grupo 2) tiene un orificio para instalar un asa de embutir (grupo 1) para transportar el robot.

La cubierta superior está montada en el robot con la misma conexión atornillada (consulte la ilustración principal de la

primera publicación ).

Las ruedas motrices del robot están hechas con tecnología de impresión 3D, junto con la banda de rodadura, que es un producto en serie: una pulsera de silicona (grupo 3) con un diámetro de 65 mm. Este es el tamaño más común, si obtiene un brazalete para algún tipo de fiesta, 90% que le quede bien. Bueno, o puede comprarlo en compañías de publicidad que fabrican y venden diversos productos de marca ("merchandising").

Los módulos frontal y posterior (grupo 1) están montados en la parte frontal y posterior del robot con pestillos.

Aquí hay un ejemplo del módulo frontal SENS1.

Los módulos en la parte superior no se cierran en absoluto, simplemente se insertan a lo largo de las guías entre la cubierta inferior y la plataforma central.

Para su extracción conveniente, en los detalles de las paredes de la caja hay recortes para los dedos, por lo que es conveniente apretar los pestillos y extraer el módulo.

La figura muestra claramente la posición de los módulos en el robot con la cubierta inferior retirada.

La batería se encuentra en el módulo posterior (ahora es un 18650 dual, 7.4V), pero ya se ha tomado la decisión de aumentar ligeramente la profundidad del módulo posterior para la batería LiPo 2200-2500mAh (verificado - incluido).

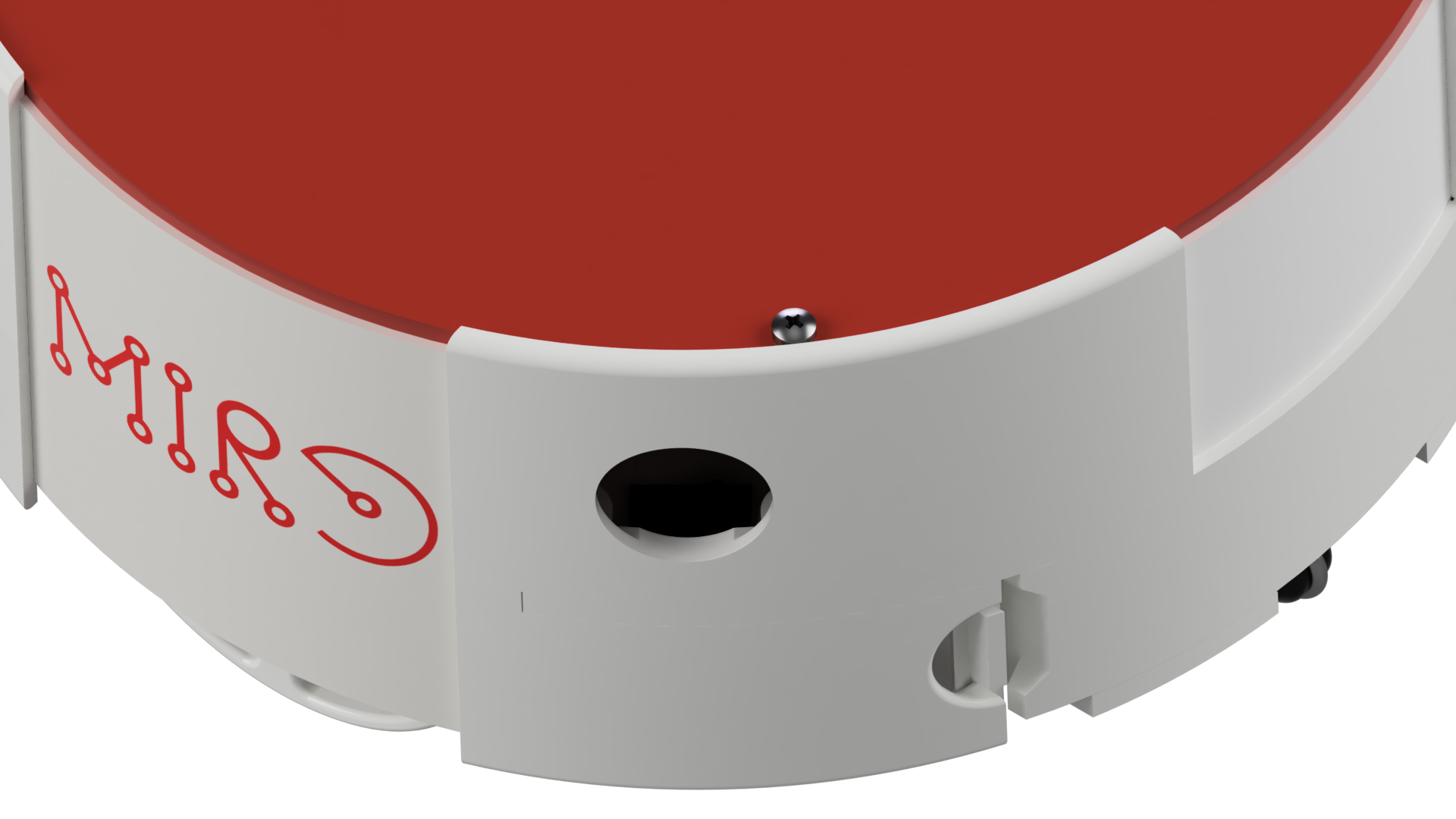

En la pared posterior izquierda de la carcasa hay un orificio para que un dedo (sí, sí, debajo del dedo índice) acceda al interruptor de encendido / apagado. Esta decisión se tomó conscientemente: no quería hacer un interruptor de palanca en la tapa o la pared exterior de la caja, que es fácil de cambiar accidentalmente.

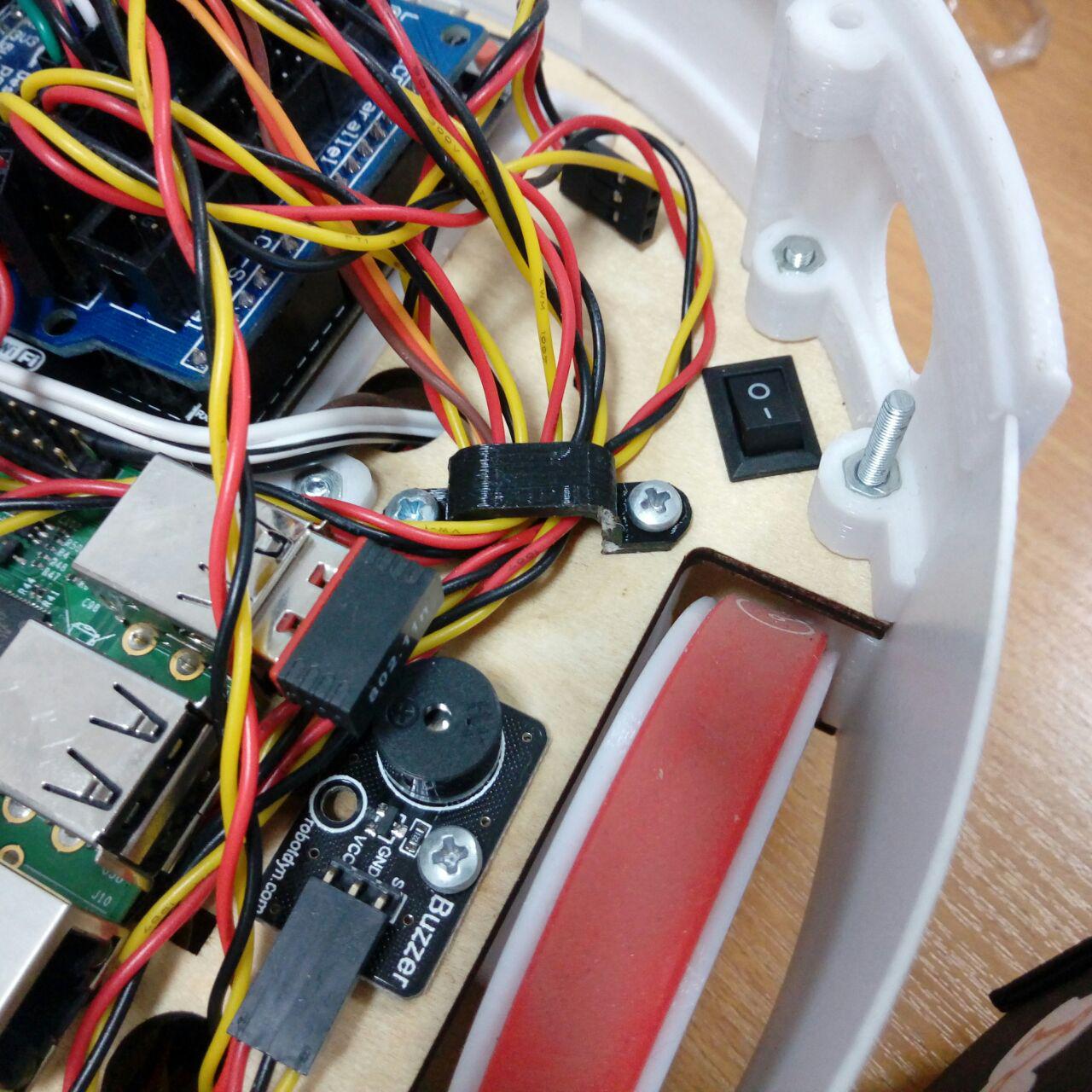

Ahora sobre las tareas (no sobre los problemas, porque todo esto se está resolviendo). En primer lugar, no se muestra en las representaciones, pero en realidad dentro del robot hay caos de los cables (foto adjunta).

Parcialmente los arreglamos un poco con ese clip negro a la derecha, fijado en los mismos agujeros para montar el motor izquierdo, pero aún así el caos. Necesitamos lidiar con esto.

En segundo lugar, y esta es la tarea asociada con el primero, los módulos ahora están conectados bastante mal: los cables fluyen a través de los agujeros tecnológicos en la plataforma central y las carcasas del módulo y desde ambos extremos encajan en los conectores de clavija (en el caso del módulo posterior, la batería está conectada al conector de acoplamiento en alambre). Esto ciertamente no es hermoso.

Y aquí es como si no descansaras, pero la única solución se sugiere a sí misma: necesitas tu propia placa base. Al menos únicamente para reenviar la salida de los conectores de conmutación de los módulos debajo de la plataforma central (dentro de la carcasa "padre", las "madres" sobresalen de los módulos), de modo que los módulos son unidades completamente aisladas con una interfaz mecánica estándar. Aquí planeamos hacer esto. En principio, el tablero definitivamente no tendrá más de dos capas, por lo que todos podrán cumplirlo en casa. Y tenemos una máquina.

Hace seis meses, estaba haciendo un video que ilustra el proceso de ensamblaje. Desde entonces, el diseño ha cambiado un poco. Lo que es más importante, abandonamos el compartimento central inferior de la batería: su ubicación sin un llenado eficiente del módulo trasero condujo a una estabilidad insuficiente del robot durante el frenado. Se ha mejorado ligeramente la ergonomía, se han facilitado los detalles. Pero no se hicieron otros cambios fundamentales. Por lo tanto, este video ilustra bien el dispositivo del robot. Y las cosas nuevas aún no son una prioridad, especialmente porque el motor de animación en Fusion 360 tiene errores.

Preveo la pregunta de por qué no imprimir inmediatamente el caso con todas estas partes de las paredes externas y la plataforma central como una parte integral. Esta fue una decisión difícil, para permitir a los propietarios de impresoras hacer el robot, con un tamaño de mesa de menos de 205 mm de largo y ancho. El diámetro del robot es de solo 201 mm. Por supuesto, hoy en día la mayoría de las impresoras económicas tienen una mesa de menos de 300 mm, pero los usuarios tienen muchas impresoras con un área de impresión mucho más pequeña.

Pero los detalles para imprimir en impresoras grandes ya están listos y se publicarán en un futuro próximo: los usamos para hacer modelos maestros para moldear en silicona.

El

repositorio también contiene un conjunto de piezas para imprimir en formato STL con un espesor de capa de 0.2 mm con soportes preparados fácilmente extraíbles (carpeta STLwSUPPORTS). Apague todo el soporte en la rebanadora e imprima en el plano correcto. Dónde está el plano "correcto" ayudará a determinar el documento LISTA DE PIEZAS DE MIRO Y FABRICACIÓN (desde el mismo repositorio), en el que todas las partes se representan en una vista isométrica desde arriba / lado como si estuvieran en la mesa de impresión.

Bueno, espero más o menos esbozado. Omití algunas de las pequeñas cosas, como las partes individuales de los módulos de guía y el soporte de la cámara. Si hay lugares extraños, escriba, me ajustaré. Bueno, una discusión constructiva siempre es feliz.

En la siguiente parte, analizaremos el software en el lado ESP8266.