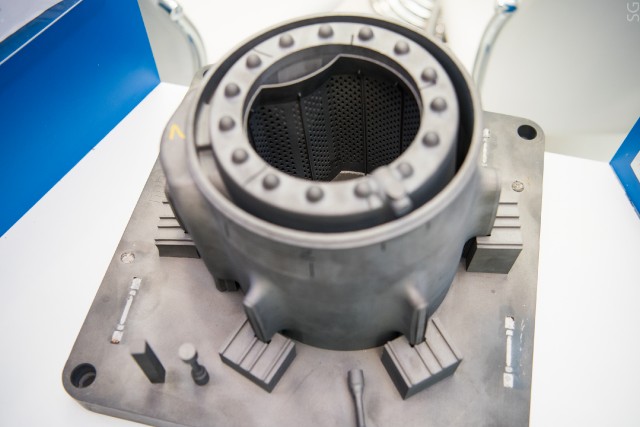

Continuamos con el tema de la fabricación aditiva, y hoy hablaremos sobre la carcasa interna del motor del helicóptero ruso VK-2500, completamente creado por el método SLM. El edificio fue desarrollado conjuntamente por NUST "MISiS" y la Universidad Técnica Estatal de Marina de San Petersburgo (SPbGMTU). El uso de tecnologías aditivas para la fabricación de piezas permitió reducir el tiempo de fabricación a 14 días (frente a un mínimo de un mes en el caso de la fabricación por métodos clásicos).

Carcasa del motor

Carcasa del motorEl uso de tecnologías aditivas en la producción de motores de aviones modernos puede reducir el ciclo de producción, reducir los costos de producción y acelerar y optimizar significativamente el modelado y diseño de nuevas unidades.

El equipo científico y técnico de ingenieros de

SPbGMTU y los

científicos de materiales

de NUST "MISiS" se dedican a la creación de unidades de gran tamaño para la industria aeronáutica nacional. En agosto de 2019, se presentó en el show aéreo internacional MAKS el primer prototipo de tamaño completo del prometedor motor de avión doméstico PD-14, producido utilizando tecnología de crecimiento láser directo. Por cierto, escribimos sobre esto aquí.

Al crear la carcasa interna del motor del helicóptero VK-2500, se utilizó la tecnología aditiva de fusión láser capa por capa (SLM): una gran parte funcional de forma geométrica compleja se "imprimió" completamente a partir de polvo de aleación de titanio.

Le recordamos que la tecnología SLM es un método de impresión 3D en el que un rayo láser funde un polvo metálico. Primero, se crea un modelo 3D del producto. Luego se divide en capas 2D, que se imprimen secuencialmente una encima de la otra. Se aplica una capa delgada de polvo a una plataforma especial, luego el láser fusiona el modelo 2D a lo largo de los contornos, la plataforma baja, llega una nueva capa de polvo y el ciclo continúa.“El nodo funcional presentado es realmente único. Podemos decir con confianza que este es el primer detalle de tal complejidad y tamaño, obtenido en Rusia utilizando la tecnología de fusión láser capa por capa a partir de materiales en polvo domésticos ", - diputado. Evgeny Zemlyakov, Director de Actividades de Investigación y Diseño, Instituto de Tecnologías de Soldadura y Láser, SPbGMTU.

El uso del método SLM en combinación con la optimización de los modos de impresora 3D redujo drásticamente la cantidad de mecanizado posterior de la carcasa del motor (rectificado, torneado, grabado, etc.), respectivamente, el tiempo de producción se redujo de más de 30 a 14 días. Esto le permite reducir el costo de producción del nodo, asegurando así la competitividad general del motor de la aeronave nacional.

“Junto con colegas de NUST“ MISiS ”estamos implementando un proyecto integral en el que las tecnologías aditivas más interesantes se desarrollan desde el punto de vista de las aplicaciones industriales. Este es el crecimiento directo por láser y la fusión láser capa por capa (tecnología SLM). Cada tecnología tiene su propio campo de aplicación. Nosotros usamos el cultivo directo para la fabricación de espacios en blanco con dimensiones de 0.5 ma 2 m. Síntesis láser en capas para espacios en blanco de hasta 0.4 m de tamaño ", dice Evgeny Zemlyakov. - Ambos métodos son procesos complejos de múltiples factores que requieren un enfoque integrado. En la tecnología SLM, esto es modificar una parte para una tecnología aditiva, determinar la orientación de una parte durante el proceso de crecimiento, elegir estrategias de crecimiento y diseñar estructuras de soporte. Además, la tecnología de fabricación no se limita solo al funcionamiento de una impresora 3D ".

Carcasa del motor: cómo se ve por dentro

Carcasa del motor: cómo se ve por dentro

Como uno de los desarrolladores del proyecto, el director del Instituto EcoTech de NUST "MISiS" Andrey Travyanov señala:

"Una parte masiva" crece "en el proceso de producción capa por capa, y en un momento determinado, con un conjunto de masas y al crear curvaturas de la superficie, la geometría de la pieza comienza a" flotar ". Resultado: la parte se rechaza. Con esto en mente, en el modelado y el cultivo posterior, se utilizan muchos, hasta el 75% de la masa total de la parte, soportes estructurales que crecen paralelos a la parte y deben retirarse después del trabajo. Logramos reducir su peso en más de 3 veces, del 75% al 23% ".

Esta optimización redujo significativamente la cantidad de polvo de titanio utilizado en la producción. Actualmente, se están preparando pruebas para el ensamblaje del motor resultante sobre la base de una de las principales empresas especializadas en la construcción de motores en Rusia.

Recientemente presentado en el stand del Ministerio de Ciencia y Educación Superior de la Federación de Rusia en el foro Open Innovations en Skolkovo.