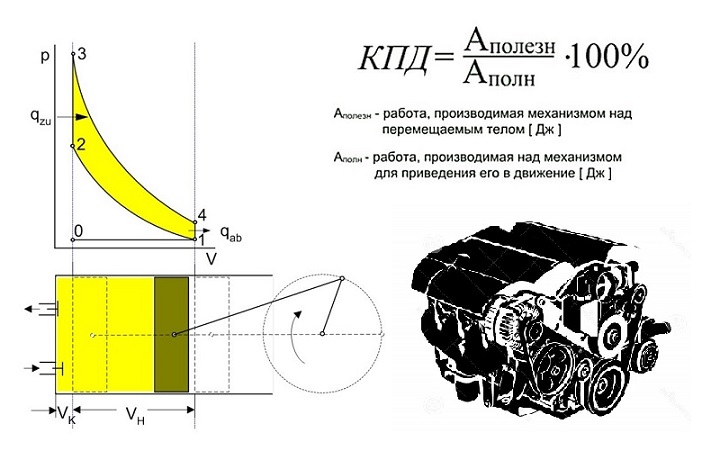

¿Qué tan importante es tener un código perfecto en el programa para su trabajo rápido y de alta calidad? Es igualmente importante para ICE gastar menos energía donde se pueden evitar estos costos.

Debido a las simplificaciones, el

artículo anterior planteó preguntas de naturaleza crítica entre algunas de las personas habr. En esto trataré de responderlas con más detalle como prometí, así como revelar uno de los principios básicos de ICE de las últimas décadas mencionado en el artículo

"La evolución del desarrollo de motores de automóviles desde principios de los 90".Unidades con características de respuesta flexible en ICE

El primer ejemplo, y probablemente el más famoso, de aumentar la flexibilidad de las características en el motor de combustión interna fueron las juntas de expansión hidráulicas, que aseguraron el rechazo del espacio térmico y el funcionamiento más suave de la válvula.

La autorregulación y el buen funcionamiento del sistema hidráulico también se utilizaron en otros componentes y unidades del motor de combustión interna.

Por ejemplo

, los tensores de cadena ofrecen las mismas ventajas que los empujadores, pero el sistema Fiat MultiAir puede considerarse el ejemplo más sorprendente del triunfo de la hidráulica.

El motor, así como la máquina donde está instalado este sistema, son únicos en sí mismos, por lo que solo nos detendremos en ciertos puntos.

Entonces, del video se puede ver que hasta ahora solo la válvula de entrada se abre hidráulicamente, pero luego mostraré que la válvula de liberación también tiene un efecto en otro sistema relacionado con el control completo del proceso de cierre de la válvula. Por lo tanto, de hecho, la hidráulica actual ya puede controlar casi todos los procesos en la culata. Sorprendentemente, con toda la complejidad del sistema, su funcionamiento es una excusa, un ejemplo de las perspectivas para la próxima etapa: las

electroválvulas.Hay una verdad y una opción de compromiso de koenigsegg

El siguiente ejemplo: una bomba de aceite ajustable ya puede considerarse una terminación tan esperada en lugar de un avance técnico.

Como puede ver, la complejidad del trabajo aquí se justifica por el rango optimizado de trabajo.

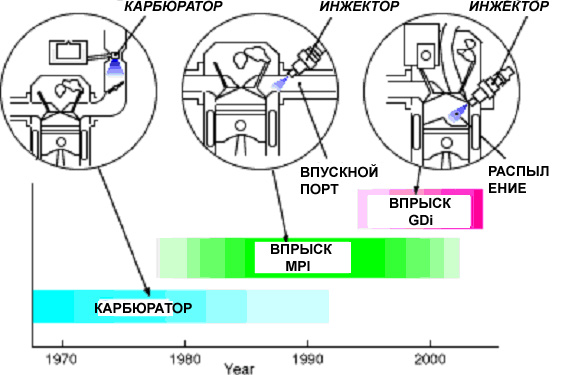

El siguiente ejemplo "hidráulico" es el sistema de inyección, donde se produjeron cambios verdaderamente revolucionarios.

Quizás comencemos con el hecho de que la transición de la monoinyección a la distribuida y luego a la directa en motores de gasolina ha afectado una serie de características.

Como la presión de inyección, el tiempo del ciclo de inyección y el precio de este equipo (este último es probablemente el punto más obvio).

Presión de inyección: con diferentes modos de funcionamiento del motor, puede ser de 3 a 11 MPa.

El tiempo del ciclo de inyección puede variar (y a veces la inyección puede tener lugar en un ciclo de trabajo hasta varias veces).

La inyección directa puede proporcionar seis opciones de mezcla de combustible.

- distribución en capas de la mezcla;

- mezcla homogénea;

- mezcla magra homogénea;

- distribución homogénea capa por capa de la mezcla;

- doble inyección para proteger el motor de la detonación;

- doble inyección para calentar el convertidor.

El precio del último tipo de inyección se considera el más alto para los ICE de gasolina (por lo tanto, no es casualidad que aparezcan sistemas de inyección combinados).

Una de las posibles opciones para reducir el costo de la inyección directa son los inyectores orbitales.

El principio de funcionamiento aquí es este: los chorros de aire a aire vienen en forma comprimida desde un compresor especial a una presión de 0.65 MPa. La presión de combustible es de 0.8 MPa. Primero, se activa la boquilla de combustible y luego, en el momento adecuado, el chorro de aire, por lo tanto, la mezcla de combustible y aire en forma de aerosol se inyecta en el cilindro con una potente antorcha.

La boquilla montada en la culata al lado de la bujía inyecta un chorro de combustible y aire directamente sobre los electrodos de la bujía, lo que garantiza su buen encendido.

Ford Sci (inyección de carga inteligente), Mitsubishi GDI (inyección directa de gasolina), VW FSI (inyección estratificada de combustible), HPi (inyección de alta presión), Mercedes CGI, Renault IDE, SCC (control de combustión Saab. Una característica distintiva del sistema es la integración de velas encendido e inyector en un solo módulo (SPI). Usando aire comprimido, el combustible ingresa directamente en el bloque de cilindros y se enciende inmediatamente.) - Todos estos sistemas son diferentes opciones de inyección directa.

Para los motores diesel, las diferencias en los equipos de combustible se han vuelto menos significativas, ya que originalmente eran de inyección directa. Aquí, un aumento en la presión de inyección fue un factor contribuyente, y el control mejorado del proceso se vio más afectado. Las boquillas mecánicas de un motor diesel ahora son reemplazadas en casi todas partes por electromecánicas. Los "motores diesel" como los motores de gasolina con inyección directa también tienen un "modo de pulso múltiple" (inyección por ciclo de 1 a 7 veces).

La principal confrontación en la tecnología de inyección diesel es

entre las boquillas de las bombas individuales y el sistema Common Rail.Otro cambio significativo en el sistema de inyección fue un aumento en el número y la calidad de los sensores utilizados para corregir la inyección.

El sistema de gestión del motor < actualmente tiene más y más datos para procesar y corregir directamente, y no en diferentes soluciones, como era antes.

En las primeras etapas del desarrollo de los sistemas electrónicos de control del motor, el proceso de configurar manualmente la inyección a través del ECM recordaba trabajar con Big Data. Y allí, y allí, en principio, no sabes exactamente el resultado final al comienzo del proceso, pero aún así esperas encontrar la "mina de oro". Al configurar manualmente la inyección, uno tenía que confiar solo en la experiencia y la intuición para obtener el resultado deseado.

En el sistema de encendido, las conversiones también fueron en la dirección de aumentar la potencia y la precisión.

El encendido por contacto con una bobina reemplazó el sin contacto (con uno y luego con dos bobinas), y el desarrollo de bobinas de encendido individuales en cada cilindro.

Una pequeña referencia al artículo anterior: también hay dos bobinas de encendido para todo el motor que, debido a las peculiaridades de la operación, producen una chispa dos veces por ciclo (además, una chispa pasa en el cilindro no en el ciclo de encendido).

La generación eléctrica también se volvió más económica, por lo que uno de los resultados del desarrollo fue un generador desconectable.

El principio de funcionamiento aquí es el siguiente: cuando el automóvil disminuye la velocidad, el generador se enciende en el modo de funcionamiento máximo. Durante la aceleración posterior ... se desconecta a ciertos límites, que dependen de varios parámetros. Este modo de operación le permite distribuir mejor la carga, porque cuando el motor frena, el generador proporciona resistencia adicional, y al acelerar, alivia la carga del motor de combustión interna.

Alternador con embrague INA. El aire acondicionado que usa el mismo con un embrague desconectable se ha vuelto más económico. Ahora no carga el eje con el funcionamiento del compresor "inactivo".

La turbina como elemento, inicialmente poco susceptible a la complejidad, sin embargo, se volvió "más flexible".

Pero los gases de escape no siempre salen a la "tubería", a veces algunos de ellos "regresan" a la cámara de combustión.

El funcionamiento de este sistema le permite ajustar la temperatura en la cámara de combustión debido a la recirculación de los gases de escape (existen

sistemas con enfriamiento de los gases de escape, y sin ellos, durante la recirculación).

La última transformación "imposible" en este momento puede considerarse el ciclo de encendido por compresión de carga homogénea (HCCI).

El significado de esta tecnología es combinar 2 tipos de combustión de combustible en un motor. Al aplicar este ciclo, es posible quemar una mezcla de gasolina tanto con una vela como con un "diesel" (usando compresión).

Unidades que han perdido la conexión mecánica con ICE

La bomba de combustible es la primera en caer bajo esta definición.

En la mayoría de los automóviles de inyección modernos, esta unidad, por regla general, se encuentra en un tanque de gasolina, tiene ligeras diferencias de diseño ... y está completamente desprovista de cualquier conexión mecánica con el motor de combustión interna. La verdad es que ahora, incluso como ajuste, han aprendido

a colocar una bomba de gas eléctrica incluso en los automóviles con carburador.La eficiencia de su trabajo ha aumentado, especialmente después de que comenzaron a instalar sistemas sin "retorno" (suministro de combustible a través del canal de retorno al tanque de gasolina).

El siguiente elemento puramente "conectado" eléctricamente es el acelerador, que tradicionalmente siempre ha estado conectado al pedal del acelerador, pero ahora es un elemento "independiente" del pedal.

El hecho es que desde el punto de vista de la operación de varios sistemas interconectados en el motor, no siempre es necesario afectar directamente el amortiguador y la comunicación directa es más probable que sea un obstáculo que una ayuda. Por lo tanto, por muchas razones, la separación del pedal del acelerador (potenciómetro) y el amortiguador eléctrico está bastante justificada. Las normas de toxicidad del escape también desempeñaron cierto papel en la introducción del acelerador eléctrico.

El siguiente sistema que perdió su "conexión" fue el sistema de enfriamiento.

Creo que todo el mundo sabe sobre el ventilador de enfriamiento eléctrico (aunque a principios de los 90 todavía existía la posibilidad de conducir a través de un acoplamiento viscoso de un ventilador de enfriamiento).

Reemplazar el acoplamiento viscoso con un ventilador eléctrico sigue siendo relevante.

¿Pero sobre la presencia de 2 circuitos de enfriamiento por separado para la culata y el bloque de cilindros?

Todo esto está "sazonado" con el hecho de que los termostatos son más "ágiles" aquí, es decir, también han perdido una relación física directa debido a la introducción de un componente eléctrico (por lo tanto, la velocidad aquí no depende tanto del efecto de la temperatura en el elemento de trabajo en expansión, sino

del funcionamiento del elemento de calentamiento en el interior )

La separación de los circuitos en la culata y el bloque de cilindros permitió mantener diferentes temperaturas de refrigerante en ellos. En contraste con el estándar, en el sistema de enfriamiento de doble circuito, la temperatura en la culata está asegurada en el límite de 87 ° C, en el bloque de cilindros - 105 ° C.

Como se debe mantener una temperatura más baja en el circuito de la culata, circula un mayor volumen de refrigerante (aproximadamente 2/3 del volumen total). El refrigerante restante circula en el circuito del bloque de cilindros.

Cuando el motor arranca, ambos termostatos están cerrados. Se proporciona un calentamiento rápido del motor. El refrigerante circula en un pequeño círculo de la culata: desde la bomba a través de la culata, el intercambiador de calor del calentador, el enfriador de aceite y más adentro del tanque de expansión. Este ciclo se lleva a cabo hasta que el refrigerante alcanza una temperatura de 87 ° C.

A una temperatura de 87 ° C, el termostato para el circuito de la culata se abre y el refrigerante comienza a circular en un gran círculo: desde la bomba a través de la culata, el intercambiador de calor del calentador, el enfriador de aceite, el termostato abierto, el radiador y luego a través del tanque de expansión. Este ciclo se lleva a cabo hasta que el refrigerante en el bloque de cilindros alcanza una temperatura de 105 ° C.

A una temperatura de 105 ° C, el termostato del circuito del bloque de cilindros se abre y circula fluido por él. En este caso, la temperatura a 87 ° C siempre se mantiene en el circuito de la culata.

La última digna de mención es la

bomba eléctrica BMW. La decisión de "electrificar" una bomba de agua es arriesgada, ya que no requiere una pequeña cantidad de energía, y es probablemente por eso que la mayoría de los otros fabricantes de automóviles aún no la han encontrado. Se utiliza una bomba eléctrica

en los motores N52: E60, E61, E63, E64, E65, E66, E87, E90, E91.Además del equipo conectado directamente asociado con la operación del motor de combustión interna, el reforzador hidráulico perdió la conexión mecánica ... convirtiéndose en algunos casos en un reforzador hidráulico eléctrico y, como máximo, en un reforzador eléctrico .

"Flexible" dependiendo de la velocidad ...

En un artículo anterior había una pregunta: "¿puede un ICE de 4 válvulas funcionar sin una parte de las válvulas o sin ellas?"

La respuesta es simple: no solo puede, sino que funciona (aunque hay matices).

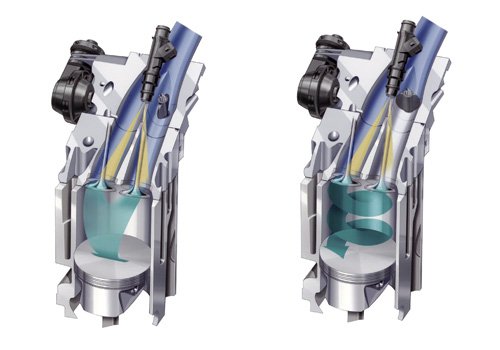

La tecnología Twinport de Opel le permite administrar 3 en modo de carga parcial.

La razón de esta operación parcial radica en la disminución del llenado del cilindro con aire cuando el acelerador está parcialmente abierto con una pequeña carga en el motor. Este problema se resuelve parcialmente mediante la recirculación de gases de escape (EGR), pero los ingenieros alemanes consideraron que esto no era suficiente. Para aumentar la velocidad del flujo de aire, decidieron "taponar" una válvula de entrada con un obturador (en la foto de la derecha), lo que hizo posible girar el flujo de aire y aumentar su velocidad.

Como resultado, el uso de Twinport ahorra 6% de combustible en un motor de 1.6 litros. En general, junto con EGR, los ahorros pueden alcanzar hasta el 10%.

Opel utiliza un sistema similar en motores con inyección directa de combustible.

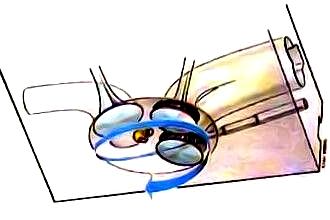

En el azafrán Renault, se utilizó una boquilla de inyección de aire en la cámara de combustión para crear una turbulencia en el cilindro.  La inyección de aire mejora el proceso de combustión a bajas velocidades, optimizando la combustión de combustible, lo que proporciona un ahorro de combustible del 8 al 14%.

La inyección de aire mejora el proceso de combustión a bajas velocidades, optimizando la combustión de combustible, lo que proporciona un ahorro de combustible del 8 al 14%.

Es interesante, pero el hecho de que la inyección de aire se utilizó más tarde en el tracto de escape para mejorar la ecología del escape del motor frío , y en el superdeportivo Koenigsegg Jesko, también se inyecta aire comprimido en el conducto de escape para ... girar la turbina para eliminar el turbolag.

El siguiente sistema es más radical en su enfoque para la desactivación de la válvula.

El principio es similar a

big.LITTLE .

En un motor, cuando las válvulas están completamente cerradas en varios cilindros, es posible obtener un volumen de trabajo más pequeño para ahorrar combustible.

Tecnología de desactivación de cilindros Volkswagen

¡El Audi A1 Sportback 1.4 TSI con un motor de 4 cilindros es capaz de "girar" a una velocidad de 1400 a 4000 rpm (carga parcial) en dos cilindros con la ayuda de un sistema de apagado de cilindros!

Gestión de cilindros variables de Honda

Había un análogo doméstico de tal sistema.

El profesor P.I. Andrusenko en 1967 propuso una forma más fácil de ajustar la potencia del motor de combustión interna, apagando los ciclos de trabajo individuales. En 1996, junto con AvtoVAZ, este método fue anunciado en una exposición en Detroit.

El principio de la idea del profesor es simple, solo tiene que apagar el suministro de combustible a diferentes cilindros, lo que proporcionará la cantidad de energía necesaria en este momento. ¡Esto se logra con la ayuda del control de inyección, y la válvula de mariposa permanece completamente abierta en todo el rango de cambios en las cargas del motor! (Le recuerdo que el sistema BMW Valvetronic también tiene una válvula de mariposa que está completamente abierta para aumentar el indicador KPD, pero existe un "seguro" en caso de falla del sistema).

Ventajas del sistema:

- En el modo de carga parcial, 20–23% con una disminución de la toxicidad en 2.5–4 veces.

- El consumo de combustible al ralentí se reduce a la mitad.

Diferencias de las usadas ahora.

- El número de ciclos a deshabilitar puede ser cualquiera. El funcionamiento del motor de combustión interna en este modo puede optimizarse para la composición del combustible en una amplia gama de revoluciones y cargas.

- Cuando la potencia se controla apagando los cilindros, su régimen de temperatura cambia, ya que permanecen sin usar durante mucho tiempo. Con el método DRC, los ciclos perdidos caen en diferentes cilindros, por lo que prácticamente no tienen tiempo para enfriarse.

- No se requieren cambios importantes en el diseño del motor de combustión interna.

Cambio de fase

La siguiente tecnología de manipulación de válvulas son los cambiadores de fase. La tecnología de cambio de fase ha mejorado con éxito la idea de 4 válvulas, y el

diseño es tan simple que llegaron

a los motores AvtoVAZ.La esencia del proceso es cambiar el tiempo de apertura de las válvulas en el cilindro dependiendo del aumento en la velocidad del motor. La razón aquí es simple: la combustión de combustible a velocidades más altas no ocurre tan rápido, lo que significa que lleva tiempo "abrir por soplado" las válvulas antes. Esto se logra mediante un pequeño desplazamiento del árbol de levas utilizando un embrague hidráulico.

VVT-i

BMW Vanos

El "abuelo" del cambio de fase se considera un engranaje dividido.

Básicamente, se usa un engranaje dividido en el ajuste y ... con la imperfección de algunos motores, ya que le permite configurar las fases "correctas" de apertura y cierre de las válvulas.

Regulación de altura de subida de la válvula.Además del cambio, se utiliza otra tecnología "flexible": "elevación de la válvula".

MITSUBISHI MIVEC

Honda VTEC

BMW Valvetronic

Variocam porsche

El último logro de ICE en este momento es una característica variable de la relación de compresión.

Ejemplos de un sistema similar de los suecos.

y la contraparte alemana ...

Como resultado del desarrollo, estos sistemas no han encontrado aplicación, pero Nissan decidió rectificar la situación y presentó su versión en serie del sistema.

A pesar de la complejidad de este motor, está lejos de ser el líder principal en "flexibilidad": la unidad híbrida Toyota Prius.

La combinación del trabajo conjunto del motor de acuerdo con el ciclo Atkinson (Miller) con un motor eléctrico proporciona un consumo de combustible inalcanzable para los ICE convencionales, la ecología del escape y la eficiencia.

Por lo tanto, el desarrollo de motores de combustión interna llegó a un resultado lógico de electrificación, e incluso los procesos comenzaron inversamente a la tendencia general del desarrollo de motores hasta este punto.

PD: El período desde el comienzo de los años 80 hasta nuestro tiempo puede llamarse con seguridad el tiempo de cortar costos innecesarios en ICE. Sobre el proceso paralelo: la miniaturización de ICE (reducción de tamaño) se incluirá en el próximo artículo.

PPS Si tiene ejemplos de analogías de la esfera it para las tecnologías ICE enumeradas, puede escribir en los comentarios a continuación (agregaré lo mejor al artículo).