Después de la Segunda Guerra Mundial, los gobiernos de diferentes países invirtieron enormes fondos en la modernización y creación de infraestructura: carreteras, puentes, ferrocarriles. Más de medio siglo ha pasado desde entonces, y todo este legado de concreto asfáltico comienza a desmoronarse gradualmente, lo que lleva a pérdidas económicas e incluso bajas humanas, y es costoso, largo e ineficaz poner a los rastreadores con detectores de fallas en todos los extremos. Contamos cómo los científicos proponen escuchar, tocar y mirar la infraestructura vial para resolver el problema de su envejecimiento.

Según el Banco Mundial, las carreteras de hoy son el elemento de infraestructura menos invertido en el planeta. En comparación con los puertos, ferrocarriles, redes eléctricas, sistemas de suministro de agua, telecomunicaciones, aeropuertos, se invierte mucho menos dinero en este segmento de lo necesario. Los analistas creen que la red de carreteras del planeta para 2040

recibirá menos de $ 8 billones necesarios para su modernización y desarrollo.

Esto significa que las carreteras, así como las construcciones de carreteras (pasos elevados, puentes, túneles) serán destruidas si no encontramos medios más eficientes y económicos para darles servicio. El Monitoreo de la salud estructural (SHM) es ahora una de las industrias más intensivas en material y mano de obra.

Nos falta:

- personas, porque la longitud de la infraestructura es tal que es imposible diagnosticar eficazmente su condición por medios móviles con la participación personal de especialistas;

- tecnología, porque el equipo de detección de fallas en sí mismo se desgasta rápidamente, pero es muy costoso al mismo tiempo;

- tiempo, porque con los medios es imposible garantizar la frecuencia necesaria de las inspecciones, para no perderse una nueva grieta en la columna ya vista del paso elevado.

¿En qué dirección ir? El vector general es el siguiente: las herramientas SHM deben ser pequeñas, numerosas, baratas, automatizadas, interconectadas y remotas, y el flujo de análisis de ellas debe ser continuo. En otras palabras, la revolución de IoT también debería cubrir la esfera SHM, donde hay muchos sensores y prácticas de recopilación de datos, pero no hay una base de comunicación para esto. ¿Qué medios de monitoreo de carreteras y estructuras deben integrarse en Internet de las cosas? ¿Cómo se ve? Mostramos un ejemplo de la práctica de Toshiba y nuestros colegas de otros países.

Escuchar: Sensores acústicos en puentes y túneles en Japón

En 2012, el arco de uno de los muchos túneles de la carretera se derrumbó en Japón. Un tramo de 30 metros de montajes de techo en un túnel de 4 kilómetros se derrumbó al pasar automóviles. Como lo mostró posteriormente el examen, la razón fue el envejecimiento banal de las estructuras que no han sido atendidas adecuadamente desde la década de 1970. En un país montañoso, donde hay más de 150 mil puentes y túneles, tales accidentes no deberían permitirse. Además, para 2033, alrededor del 63% de las estructuras de este tipo celebrarán su cincuenta aniversario o incluso más.

Toshiba Corporation, junto con la Universidad de Kyoto, ha desarrollado tecnología para el análisis acústico de estructuras de hormigón para visualizar defectos internos de los elementos del puente. Se basa en la emisión acústica, es decir, las ondas de tensión que se producen durante los procesos dinámicos en diferentes materiales. En pocas palabras, cualquier destrucción genera sonido (ondas acústicas), como, por ejemplo, una rama de un árbol que se rompe antes de una caída. Por supuesto, lejos de todas estas ondas se pueden atrapar con el oído desnudo, por lo tanto, los sensores especiales "escuchan" el sonido.

Los sensores de emisión acústica se pueden colocar a lo largo de toda la estructura de puentes, túneles y otras estructuras. La telemetría se puede obtener y analizar casi continuamente, y casi no se requiere intervención en el tráfico. Fuente: Canal de YouTube Toshiba

El daño interno del material se refleja en el patrón de onda, lo que le permite comprender exactamente dónde hay grietas, roturas, huecos, etc. en la losa de concreto. Además, la intensidad del sonido puede predecir la tasa de destrucción adicional del material y su fuente. En este caso, no necesitamos afectar físicamente el concreto ni cortar ninguna muestra para estudiar; todo pasa dentro del marco de la técnica de prueba no destructiva, de la cual, por cierto,

ya hemos hablado .

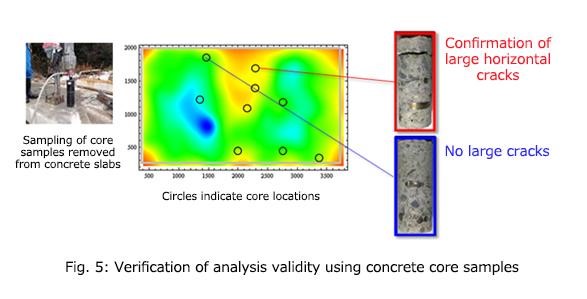

Al colorear la intensidad de la emisión acústica, uno puede entender en qué parte de la estructura de concreto ya hay fallas grandes, dónde pueden aparecer y dónde el material aún conserva su integridad. Fuente: Toshiba

Al colorear la intensidad de la emisión acústica, uno puede entender en qué parte de la estructura de concreto ya hay fallas grandes, dónde pueden aparecer y dónde el material aún conserva su integridad. Fuente: Toshiba

Los sensores se pueden conectar a una red, a sistemas de geolocalización, y los datos recopilados se pueden analizar en un centro de procesamiento de datos en modo remoto, utilizando redes de largo alcance eficientes en energía (LPWAN, BLE), así como 5G, para la comunicación. No se requieren bypassers, y el monitoreo puede continuar casi continuamente. Es cierto que la necesidad de un análisis tan exhaustivo en el caso del hormigón, que ha demostrado su durabilidad desde los días de la Antigua Roma, no siempre existe, lo que no se puede decir sobre la superficie de la carretera, el elemento más vulnerable de la infraestructura.

Tacto: sensores de vibración en autopistas alemanas

Como saben, en Alemania es una de las redes de carreteras nacionales más largas del mundo, y es lógico que esa economía no sea fácil de cuidar. Para 2030, el gobierno del país tiene la intención de gastar 270 mil millones de euros en reparaciones y la construcción de nuevas líneas de comunicación, de las cuales el 69% se destinará a modernizar la infraestructura existente. La mitad de los fondos asignados se gastarán en carreteras, y es realmente difícil con ellos: solo 177 km de carreteras están sujetas a frecuentes análisis de diagnóstico en Alemania, mientras que 505 km son irregulares. Mientras tanto, la longitud total de las autopistas solo es de 13 mil km. Obviamente, no puedes recorrer todos estos kilómetros y ni siquiera andar en autos de diagnóstico especiales. Por lo tanto, un grupo de científicos del Instituto de Tecnología de Karlsruhe propuso una solución original: convertir los autos personales de alemanes comunes en autos de diagnóstico.

Para esto, los ingenieros propusieron equipar las máquinas con instrumentos de medición económicos: un sensor inercial con un módulo GPS. El sensor de inercia se encuentra cerca del centro de gravedad del vehículo. Los registradores de aceleración y velocidad angular también recopilan datos en un punto geográfico específico. La información recopilada se puede transferir automáticamente al servidor a través de Wi-Fi tan pronto como el automóvil regrese al estacionamiento, esto es si el propietario del automóvil no desea que la geografía de su movimiento se registre y almacene de alguna manera. Sin embargo, si el operador de monitoreo puede garantizar la seguridad de los datos, y al propietario de la máquina no le importa, entonces el sensor inercial y el módulo GPS pueden integrarse en el ecosistema IoT. Esto le permitirá recibir información sobre el estado de las carreteras en tiempo real. Por ejemplo, si se forma una grieta en la carretera debido a un deslizamiento de tierra, el operador de la red de carreteras lo sabrá tan pronto como la primera máquina conectada al sistema pase por la grieta. Luego, según el algoritmo de aprendizaje automático y las estadísticas calculadas a partir de las vibraciones y la dinámica del vehículo, el sistema puede clasificar las características de la carretera y evaluar su estado.

Lo principal es colocar el sensor correctamente, de lo contrario, los datos se leerán incorrectamente. Fuente: Masino, J., Frey, M., Gauterin, F. y Sharma, R. (2016). Desarrollo de un dispositivo de medición de alta precisión y bajo costo para pruebas operacionales de campo. Simposio internacional IEEE 2016 sobre sensores y sistemas inerciales.

Lo principal es colocar el sensor correctamente, de lo contrario, los datos se leerán incorrectamente. Fuente: Masino, J., Frey, M., Gauterin, F. y Sharma, R. (2016). Desarrollo de un dispositivo de medición de alta precisión y bajo costo para pruebas operacionales de campo. Simposio internacional IEEE 2016 sobre sensores y sistemas inerciales.

De hecho, el automóvil se convierte en un dispositivo móvil, que "siente" la superficie de la carretera para su uniformidad. Cuanto más fuerte y con mayor frecuencia es la vibración, peor es la calidad de la carretera. Equipar incluso una parte relativamente pequeña de los automóviles permitirá cubrir la mayoría de las carreteras alemanas con diagnósticos. La tecnología es perfecta para una autopista bien equipada en Alemania, pero en Rusia, donde la importancia de los ferrocarriles es grande, se utiliza otra técnica.

Eche un vistazo más de cerca: sensores de fibra óptica y ferrocarriles de Rusia

Rusia ocupa el tercer lugar en el mundo en términos de la longitud de los ferrocarriles después de los Estados Unidos y China: son 85 mil km (un poco más de dos ecuadores de la Tierra). Al mismo tiempo, la mayoría de los ferrocarriles pasan en lugares de difícil acceso con condiciones climáticas y geográficas difíciles, lo que hace que la infraestructura se deteriore más rápido que en otros países.

El seguimiento de los ferrocarriles en Rusia no es fácil, porque requiere una gran cantidad de equipos de detección de fallas, de hecho, trenes especializados equipados con numerosos sensores. Su velocidad es baja, el costo es alto, por lo que no pueden proporcionar un flujo continuo de información. Y los autos de diagnóstico se están volviendo rápidamente obsoletos: para 2020, el desgaste de este equipo alcanzará el 84%.

¿Cómo reemplazarlos? Los ingenieros de la compañía rusa Laser Solutions ofrecen monitorear la condición de los ferrocarriles a través de sensores de fibra óptica distribuidos. Para medir los cambios ambientales, se transmite una señal de luz a través de un cable de fibra óptica. Dado que se conoce la velocidad de la luz en una fibra óptica, el retraso de tiempo entre la entrada del pulso y el registro de su llegada al punto final puede indicar efectos físicos en el cable: temperatura, deformación, vibración y vibraciones acústicas. Cambian localmente las características del origen de la luz. Por lo tanto, el cable de fibra óptica se convierte en un sensor largo que, por así decirlo, "cuida" el objeto de infraestructura en toda su longitud. Tal cable se puede cavar, por ejemplo, en la base de tierra de la vía del tren, una parte vulnerable de la infraestructura ferroviaria, porque los constantes movimientos del suelo se desgastan y rompen el camino. En las secciones críticas de las pistas, los sensores de temperatura y deformación de fibra óptica se colocan en la subrasante. Un sensor de deformación monitorea el movimiento del suelo, y un sensor de temperatura es necesario para los procesos estacionales de descongelación de la tierra.

Hasta ahora, la longitud de las secciones de vías ferroviarias controladas por sensores de fibra óptica no supera los 60 km, debido a razones económicas puramente técnicas y bien conocidas: excavar un cable de alta tecnología donde incluso el cable de cobre puede ser robado está plagado de consecuencias negativas.

Al mismo tiempo, debe entenderse que en esto y en las tecnologías descritas anteriormente, estamos creando una infraestructura separada para monitorear la infraestructura de transporte por carretera, que también requiere mantenimiento: recopilar y procesar información, interpretar datos y responder. Algún día, esta red paralela de sensores, cables, centros de datos tendrá que ser cambiada. Para salir de esta recursión tecnológica, necesitamos enseñar a la infraestructura la autocuración.

"¡Cúrate a ti mismo!"

En los últimos años, los científicos han estado tratando de desarrollar nuevos materiales de construcción que puedan restaurarse (casi) por su cuenta. Entonces, en la Universidad Tecnológica de Delft (Países Bajos) creó el asfalto, que puede tratarse con calentamiento por inducción. El asfalto es, en términos generales, una mezcla de grava y arena, que une el betún grueso y viscoso. Poco a poco, bajo la influencia de la erosión, la oxidación, la temperatura y la presión física, este "pegamento" se desgasta, después de lo cual el asfalto se agrieta y luego se cubre con agujeros. Los holandeses sugirieron agregar chips de acero fino al betún y luego calentarlo de vez en cuando mediante inducción magnética utilizando una máquina especial para carreteras. Al mismo tiempo, el betún absorbe calor y recupera la viscosidad, asegurando los elementos de asfalto. Según los científicos, esta forma de reparar el asfalto duplicará su vida útil.

Pero como parte de un curso de tratamiento para el concreto, algunos científicos proponen el nombramiento de bacterias especiales: microorganismos reductores de sulfato. Se pueden implantar en el concreto en la etapa de construcción y permanecer en animación suspendida hasta que el hábitat cambie, por ejemplo, hasta que aparezcan microgrietas. Luego, estas bacterias salen de la hibernación, comienzan a multiplicarse y producen carbonato de calcio y otras sustancias que mantienen unido el hormigón desmoronado.

Por lo tanto, la integración de todos los sensores mencionados anteriormente en el ecosistema de Internet de las cosas en el futuro nos permitirá hacer un monitoreo verdaderamente continuo, lo que prácticamente eliminará o reducirá significativamente la probabilidad de accidentes tecnológicos, reducirá los costos de mantenimiento y la construcción de nuevas instalaciones de infraestructura, y también conducirá a la liberación para tareas más interesantes de decenas de miles de creadores de líneas de rutas condicionales en todo el mundo.