La digitalización de la producción ha dejado de ser una innovación prohibitivamente costosa: los expertos de Skolkovo señalan que ahora cuesta varias veces menos que hace cinco años. Hemos recopilado algunos casos interesantes (incluso de la práctica rusa) que muestran que el Internet industrial de las cosas no solo resuelve problemas de producción con seguridad, robo y matrimonio, sino que también le permite ahorrar significativamente en el funcionamiento de la planta.

También hablaremos sobre las características que debe tener un controlador ideal para una planta y cómo garantizar su confiabilidad cuando se trata de producción peligrosa.

Caso 1: ¿cómo recopilar información sobre el funcionamiento de toda la planta en un par de segundos?

Imagine que la fábrica tiene 150 máquinas CNC. Cada dispositivo tendrá que recopilar datos: cuántas horas estuvo en funcionamiento, cuánto producto se recibió en la salida, que es el porcentaje de rechazos. Si procesa manualmente toda la información "a la antigua usanza" y la coloca en un diario en papel, puede volverse loco.

Al mismo tiempo, no es suficiente simplemente recopilar información: sería bueno compararla con indicadores anteriores, ver si alguna máquina está inactiva, averiguar por qué el objeto número 5 se descompone constantemente y la menor cantidad de productos que salen del objeto 125 en el último año, aunque funciona según el horario general.

Por supuesto, puede contratar a todo un personal de tales empleados "en papel" que harán informes y pronósticos por las tardes, o puede automatizar todo el proceso: desde el principio, es decir, desde la recopilación de información sobre el modo de operación de cada máquina, hasta obtener resultados precisos para cualquier parámetro interesante ( tiempo de inactividad, horas de operación, averías). Y dichos datos se pueden solicitar con un clic del mouse al menos cada 15 segundos.

Por cierto, esta solución se utiliza en las unidades 1 y 2 de la central nuclear de Smolensk: introdujeron el sistema eSOMS allí. Los empleados de la estación tienen que hacer rondas diarias para revisar el equipo; esto lleva la mayor parte del día de trabajo. Para acortar el procedimiento, cada especialista recibió un dispositivo especial que calcula la ruta óptima para un desvío.

Entonces, el tiempo de una verificación completa se redujo en 20 veces, y la calidad de observación, por el contrario, aumentó. Al mismo tiempo, los datos obtenidos durante el bypass se transfirieron instantáneamente al sistema de información central, que los analizó de forma independiente. Se envió un informe listo junto con recomendaciones a los operadores para que tomaran más decisiones. El efecto económico de reducir los costos laborales ascendió a 45 millones de rublos por año.

Caso 2 - Trabajar con mal funcionamiento, robo y matrimonio

La compañía estadounidense General Electric produce y da servicio a turbinas de gas. Con el fin de no enviar a sus expertos cada vez para verificar el equipo al cliente, introdujeron la monitorización remota. Para hacer esto, desarrollaron un sistema que recopila datos de sensores y analiza de forma independiente el funcionamiento de todas las turbinas. Entonces, la compañía sabe exactamente cuándo el equipo necesitará reparaciones.

El beneficio total para las empresas que compraron turbinas de General Electric se estima en $ 100 mil millones al año, todo debido a la falta de trabajos de restauración no programados.

A menudo, las fábricas viven según el principio de: descompuesto, reparado, trabajando. La tecnología IIoT le permitirá alejarse de las reparaciones después de una falla en un sistema de pronósticos de fallas (por ejemplo, el programa le advertirá que ciertas partes necesitan ser reemplazadas). Y si la máquina número 5 falla de alguna manera con una envidiable regularidad, el sistema tendrá en cuenta este indicador y notificará a los operadores. Todo lo que queda es ver cuál es el problema: tal vez el equipo no se está utilizando correctamente o se han entregado materias primas de baja calidad.

Los sensores determinan con precisión cuánto trabajo comenzó en cada máquina y cuántas piezas se produjeron al final del turno; por lo tanto, los empleados no podrán usar el equipo de fábrica para fines personales, esto se verá de inmediato en las estadísticas finales sobre el funcionamiento de la máquina.

Los mismos sensores ayudarán a resolver el problema del matrimonio. Determinarán si un mal funcionamiento en la configuración del equipo o material seleccionado incorrectamente causó la aparición de partes curvas.

Desde 2001, la compañía rusa ODK-Saturn ha estado suministrando motores de turbina de gas para necesidades militares y energía. En 2018, comenzaron a trabajar en un gemelo digital de la sala de producción, un modelo virtual que imita el ciclo de producción real. Durante su desarrollo, se tuvieron en cuenta los parámetros de ubicación de todos los equipos, la proporción de procesos manuales y automatizados y las características del taller.

Empresas tan complejas como UEC-Saturno no pueden jugar demasiado con experimentos para mejorar la producción: es demasiado peligroso e impredecible. Pero el doble digital le permite probar cualquier innovación, simular escenarios y determinar el efecto más preciso de la implementación. La solución le permite controlar la producción real: la tecnología calcula el ciclo de trabajo, los costos y los compara con datos reales.

El doble debe adaptarse constantemente al modo de funcionamiento de la planta, la única forma de crear una copia exacta de la producción real. Para esto, los desarrolladores conectaron todos los equipos a la red: los sensores y los sensores proporcionan comunicación entre las máquinas y el doble digital del taller.

El Director de Economía y Finanzas de PJSC UEC-Saturn Pavel Becher señaló que trabajar con el doble digital ha reducido significativamente el costo de producción de la planta.

Caso 3 - si solo la planta fuera segura

La fábrica de helados de Langnese en Alemania emplea a más de mil personas en un turno. En la producción, se usa amoníaco líquido. Para proteger a los empleados, la planta instaló sensores que responden al nivel de amoníaco. Cuando aumenta la concentración de una sustancia en el aire, se activan las alarmas y todos los empleados reciben notificaciones.

El microclima, el nivel de iluminación y ruido, la concentración de sustancias nocivas: todos estos indicadores se pueden regular mediante un sistema de sensores en una fábrica de cualquier tipo.

Por cierto, el sistema de seguridad ayuda a ahorrar. Por ejemplo, una planta en el taller A debe mantenerse baja para extender la vida útil del equipo. En el taller B, por el contrario, la temperatura debe estar por encima de lo normal. Y en el piso con las oficinas de ingenieros, es necesario proporcionar condiciones climáticas cómodas para los empleados.

La planta de productos electrónicos "Ingeniería" de San Petersburgo se enfrentó a tal desafío. Para crear la zonificación térmica de la instalación, se instalaron 550 sensores y dispositivos para el monitoreo remoto de todos los indicadores. Durante los cuatro meses de operación, el sistema IIoT ahorró el 48% del dinero gastado en calentar el edificio.

Sobre el controlador

No será posible implementar una solución IIoT en la fábrica sin un controlador; es el núcleo de cualquier sistema: el centro principal de procesamiento de información. Recibe datos de sensores y luego se envía a la "nube" o a dispositivos ejecutivos.

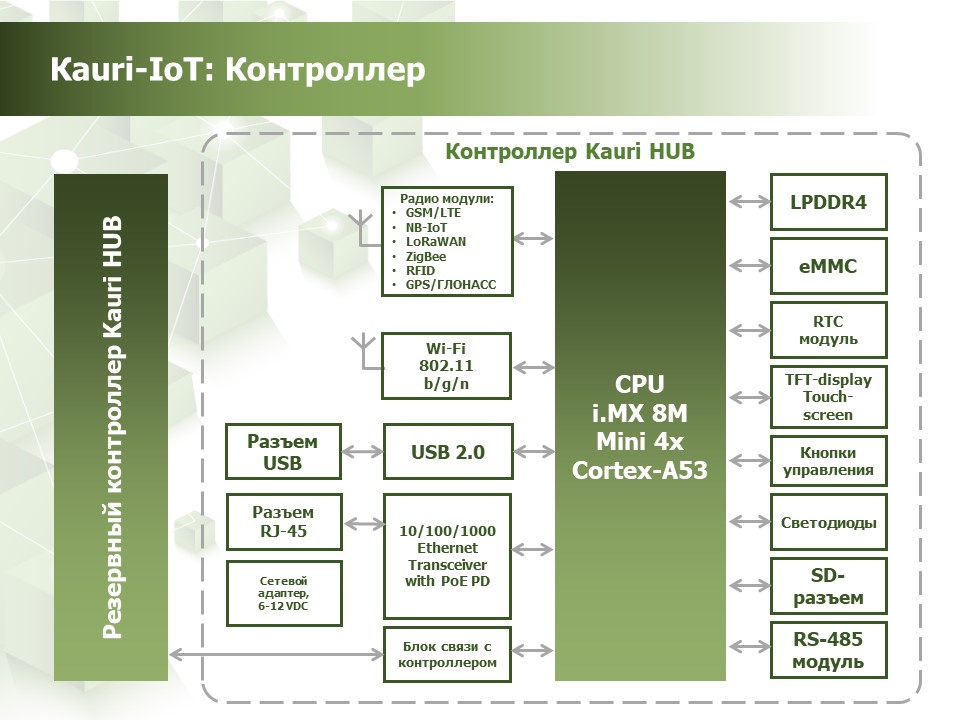

Como Kauri también participa en el desarrollo de soluciones IIoT para fábricas, creamos nuestro propio controlador, que es ideal para cualquier producción. Hasta donde sabemos, la mayoría de los controladores se afilan para una tarea (o para varias tareas, pero en la misma industria: controladores para bombas de combustible, para la automatización del hogar en general, para el control de la luz en particular, para medir la electricidad en la jardinería, etc.). Nos propusimos la tarea de crear un controlador universal que pudiera soportar todos los módulos de comunicación existentes. Al mismo tiempo, no pueda instalar aquellos que no son útiles para el cliente, para no pagar de más por funciones innecesarias. Creamos un controlador basado en el procesador i.MX 8M Mini.

El controlador debe admitir cierto tipo de comunicación, que será conveniente para la planta. Por ejemplo, si se trata de una producción pequeña, y allí es suficiente para rastrear el movimiento de los empleados, RFID es adecuado. En principio, es difícil prescindir de la tecnología RFID, ya que proporciona un sistema inteligente de acceso y control. Las etiquetas RFID están unidas, por ejemplo, a piezas fabricadas para controlar todos los movimientos en el taller en la secuencia deseada.

Para una planta grande, un módulo LoRa puede ser útil para recolectar y transmitir telemetría de todo el territorio. Para monitorear objetos en movimiento (por ejemplo, equipos de trabajo), necesita un módulo GPS / GLONASS.

Un tema separado son las características de las condiciones de funcionamiento del controlador. Basado en las características de la planta. Si instalamos el controlador en un ambiente húmedo o polvoriento, se necesita IP66. Si el controlador funcionará bajo el agua - IP68. En algunos casos, puede requerirse un procesamiento adicional de la placa del controlador, lo que proporciona un alto grado de protección contra vibraciones o golpes mecánicos.

Por cierto, nos encargamos de la operación segura del controlador. Si por alguna razón el controlador de la central nuclear falla o comienza a funcionar con errores, será triste. Por lo tanto, brindamos la posibilidad de duplicar el hardware del controlador, un controlador de respaldo, que en caso de mal funcionamiento asumirá todas las tareas del controlador principal.

¿Cómo va a pasar esto? El controlador principal "se comunica" con la copia de seguridad mediante código binario. Por ejemplo, una vez cada 20 ms envía un cierto comando (55 condicional en código binario). Si de repente llega un comando cambiado o no llega, el controlador de respaldo se encenderá.

Hicimos un controlador de 99.99 clase de confiabilidad. Los últimos nueve se agregaron debido al temporizador Watchdog de hardware - WDT (dispositivo externo con temporizador). El controlador debe acceder al dispositivo, por ejemplo, una vez por segundo (confirmación de que el procesador funciona correctamente). Si en el siguiente segundo el controlador se congela y no se pone en contacto, WDT reinicia el sistema.

Bueno, tampoco nos olvidamos de la actualización remota de software.

¿Qué dificulta la modernización de las plantas?

Los efectos de la implementación de soluciones IIoT son muy notables. Un estudio de Tadviser para 2018 mostró que la Internet industrial de las cosas ayudará a aumentar la producción en un 70% y la seguridad en un 60%. Al mismo tiempo, los análisis y pronósticos realizados con la ayuda de dispositivos inteligentes, o más bien los ordinarios, ensamblados "manualmente", casi se duplican.

En 2018, el portal Tadviser evaluó el nivel de preparación de las plantas para el uso de las tecnologías IIoT como la inicial. En la mayoría de las empresas rusas, incluso un tercio del equipo no está cubierto por sensores de Internet industrial de las cosas. Como parte del estudio, el portal también invitó a los propietarios de plantas rusas a indicar la razón por la que no están listos para implementar soluciones complejas de IoT. Los principales argumentos "en contra" se redujeron a la renuencia a gastar dinero en el proyecto, la falta de preparación del personal para la nueva tecnología y la falta de comprensión de la ganancia monetaria.