Hola Recientemente, un tío vino a mí con una solicitud para hacer una hélice a su nuevo motor para un bote pequeño. Esto será discutido.

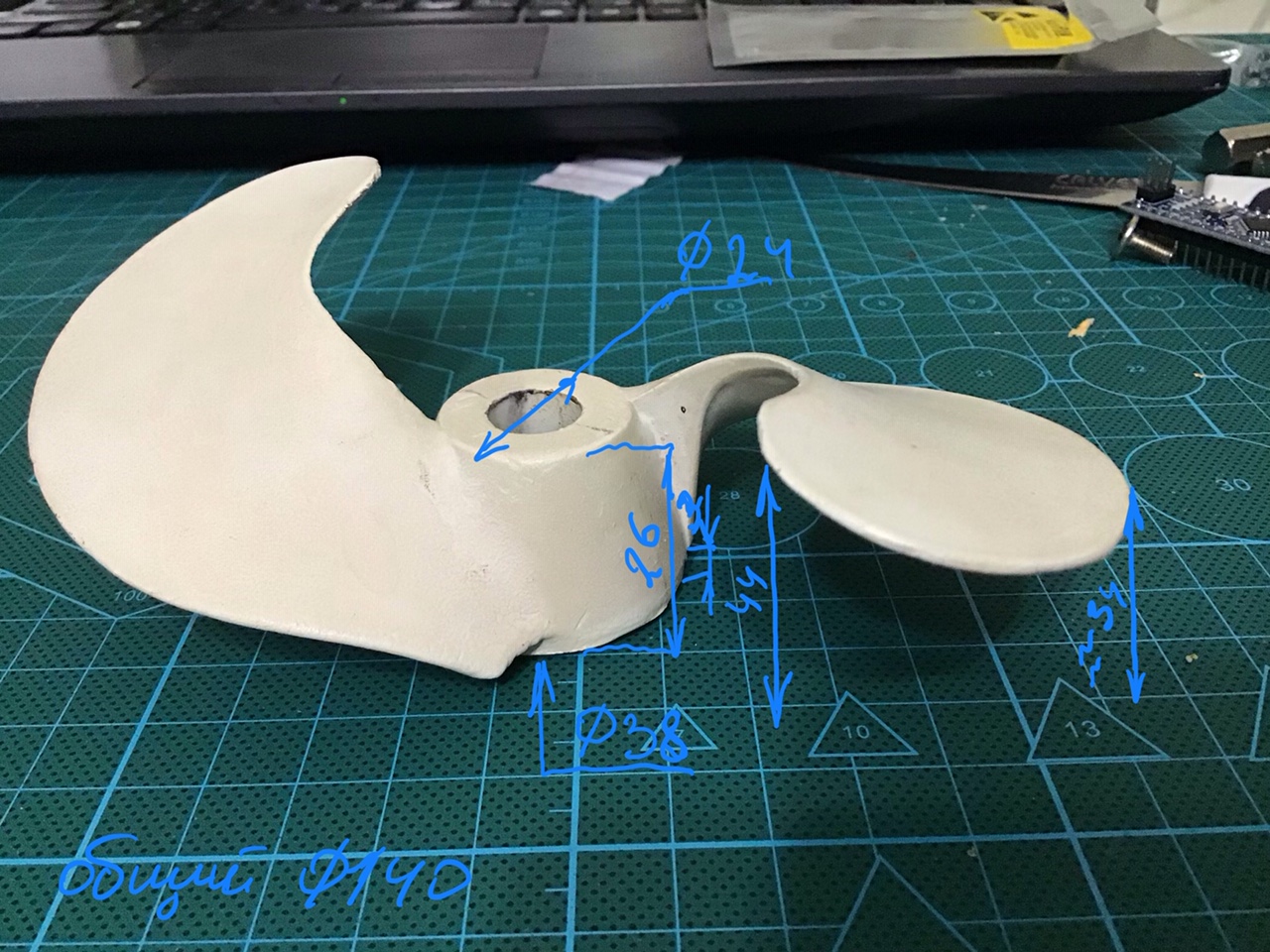

Tío ya es viejo y está lejos de PC e Internet, pero le encanta pescar. Por supuesto, lo primero que le pregunté acerca de comprar un tornillo, pero dijo que no encontró el que necesitaba (no lo encontró). Necesita una hélice de dos palas, sin gancho. Me trajo como ejemplo un tornillo comprado por Internet en alguna región remota. Pero este tornillo resultó estar en la dirección opuesta de las cuchillas y un poco más pequeño de lo que nos gustaría poner en un motor nuevo.

Bueno, no quería molestar a mi tío, así que tuve que asumir este proyecto ... La tarea era la siguiente: hacer un tornillo de aluminio con dos cuchillas, escalado por el diámetro exterior de 140 mm a 180 mm, y girar la dirección de las cuchillas en la dirección opuesta, es decir, hacer una versión espejo relativo a la muestra.

La implementación fue la siguiente: digitalice la muestra, haga que el modelo 3D se refleje, ajústelo al tamaño requerido y comience la producción en la máquina CNC.

Inmediatamente surgió la pregunta sobre la digitalización, por supuesto, sería la solución más fácil usar un escáner 3D, pero el precio coloca esta solución en la categoría de los complejos. Queda la opción de hacer todo a mano (no había suficiente imaginación para más).

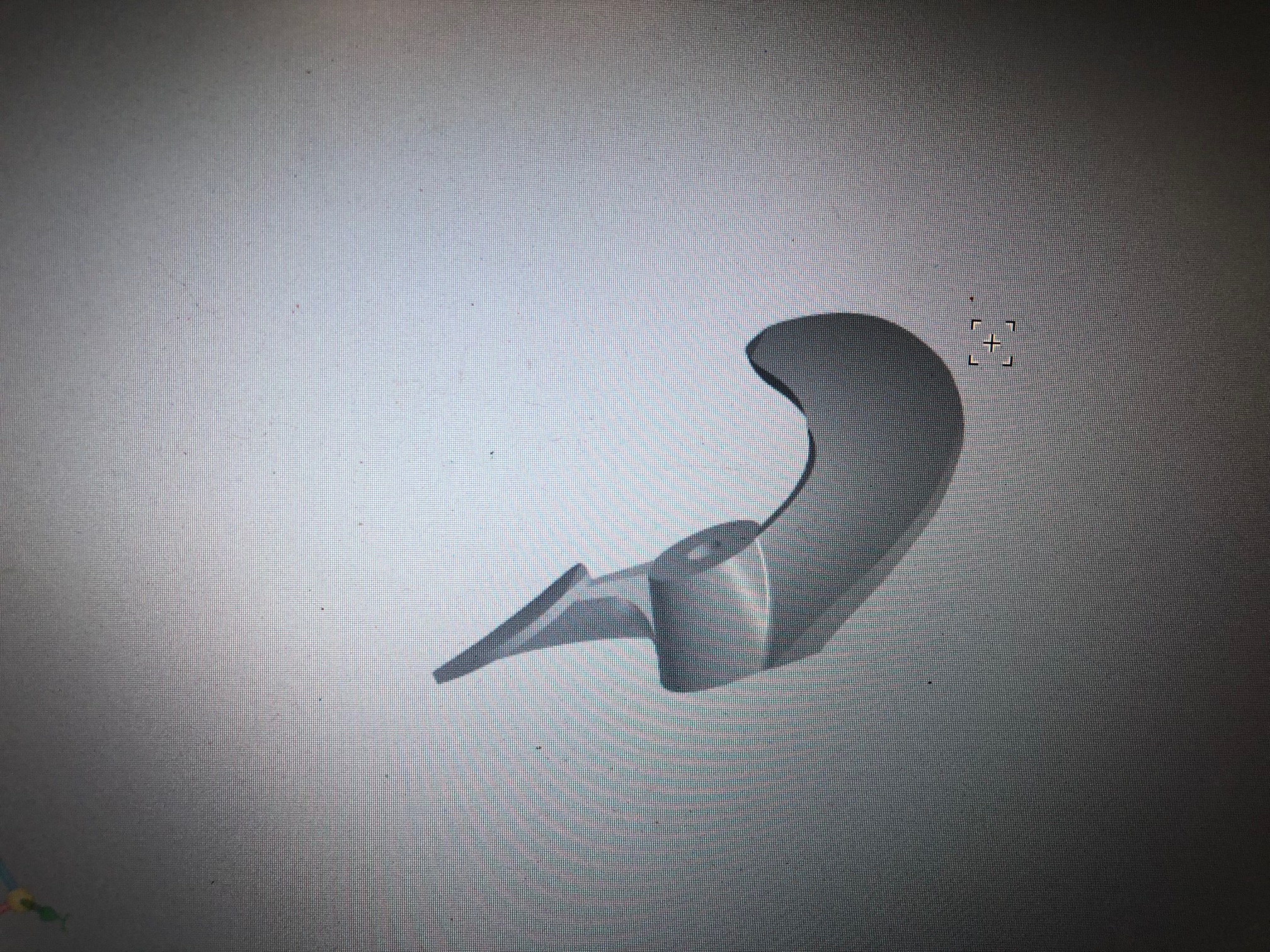

Se sentó en uno de los programas de modelado 3D y comenzó a crear. El modelo se obtuvo la primera vez, bastante bueno, pero el perfil de la sección transversal de la cuchilla es recto, no aerodinámico.

En esta etapa, decidí no molestarme con el dibujo, ya que este modelo aún debe estar hecho de aluminio. No es tan fácil y barato encontrar un tocho de una aleación de aluminio del diámetro y la altura requeridos, y mi máquina herramienta es bastante débil para el procesamiento de metales, y no deseo procesar un tocho a granel con una extracción de 0.1 mm.

En general, se propuso hacer un modelo de madera (o algo similar), modificarlo a mano, si es necesario, y luego entregarlo a una fundición, donde, según nuestro modelo, la parte final se fundirá en aluminio. El precio expresó más o menos satisfactorio.

Entonces comencé a pensar en la fabricación del modelo en la máquina, ya que el procesamiento se requería desde dos lados. Reduje la escala del modelo para caber en mi pieza de trabajo.

En ArtCAM, creó el código G, y se tomó como origen el centro de la pieza de trabajo. Como espacio en blanco, tomé un trozo de una tabla de pino de 50 mm de espesor, encontré el centro y lo fijé en la máquina, desde los lados descansaba con abrazaderas.

Comencé a desbastar con un molino de extremo con un diámetro de 6 mm, al final cambié el molino a un cono de acabado con un radio de 1.5 mm. Pasé el trabajo final, después de lo cual aparecieron algunas deficiencias en el trabajo de la máquina (pero probablemente habrá otra publicación al respecto).

Por extraño que parezca, el primer lado resultó sorprendentemente bien. Ahora tenía que voltear la pieza de trabajo. Para hacer esto, la pieza se pegó a la delgada madera contrachapada con el lado mecanizado y se atornilló a la máquina en el mismo orificio con las coordenadas iniciales. Él sujetó la madera contrachapada con clips de plástico.

Comenzó el procesamiento: borrador, acabado. Todo salió bien, el único dobló ligeramente las cuchillas más cerca de las puntas, ya que es el lugar más delgado. En un modelo grande, esto ya no será así, incluso puede que tenga que pegar los bastidores para una mayor rigidez.

Resumo: antes de eso no tenía experiencia en el procesamiento a doble cara, creo que por primera vez resultó ser un buen oficio, no sin pequeños bancos de arena por supuesto, pero sin ellos. Luego, el trabajo permanece en un modelo completo, pero primero quiero terminar el modelo 3D y la máquina, ya que se identificaron algunas deficiencias durante el trabajo.

PD: Cada uno de nosotros es un artista y ve a su manera. Hice lo que vi. Estoy seguro de que hay muchas opciones para hacerlo de alguna manera diferente.

¡Gracias a todos por su atención!