Hay un gran CHP. Funciona como de costumbre: quema gas, produce calor para calentar hogares y electricidad para una red común. La primera tarea es calentar. El segundo es vender toda la electricidad generada en el mercado mayorista. A veces, la nieve aparece incluso en las heladas con un cielo despejado, pero este es un efecto secundario de las torres de enfriamiento.

El CHPP promedio consiste en un par de docenas de turbinas y calderas. Si los volúmenes necesarios de electricidad y generación de calor se conocen exactamente, entonces la tarea es minimizar los costos de combustible. En este caso, el cálculo se reduce a elegir la composición y el porcentaje de carga de turbinas y calderas para lograr la mayor eficiencia posible del equipo. La eficiencia de las turbinas y calderas depende en gran medida del tipo de equipo, el tiempo sin reparación, el modo de funcionamiento y mucho más. Existe otro problema, cuando con los precios conocidos de los volúmenes de electricidad y calor, debe decidir cuánta electricidad generar y vender para obtener el máximo beneficio de trabajar en el mercado mayorista. Entonces el factor de optimización - beneficio y eficiencia del equipo - es mucho menos importante. El resultado puede ser un régimen en el que el equipo funciona de manera completamente ineficiente, pero toda la electricidad generada se puede vender con el máximo margen.

En teoría, todo esto se ha entendido durante mucho tiempo y suena hermoso. El problema es cómo hacer esto en la práctica. Comenzamos una simulación de la operación de cada pieza de equipo y de toda la planta en su conjunto. Llegamos al CHPP y comenzamos a recopilar los parámetros de todos los nodos, midiendo sus características reales y evaluando el trabajo en diferentes modos. Basándonos en ellos, creamos modelos precisos para simular el funcionamiento de cada equipo y los utilizamos para los cálculos de optimización. Mirando hacia el futuro, diré que ganamos alrededor del 4% de la eficiencia real simplemente debido a las matemáticas.

Resultó Pero antes de describir nuestras decisiones, hablaré sobre cómo funciona el CHP en términos de lógica de toma de decisiones.

Cosas basicas

Los elementos principales de la central eléctrica son calderas y turbinas. Las turbinas son impulsadas a rotación por vapor a alta presión, que a su vez gira, generadores eléctricos, que generan electricidad. La energía restante del vapor se destina a calefacción y agua caliente. Las calderas son lugares donde se crea vapor. Se necesita mucho tiempo (horas) para calentar la caldera y acelerar la turbina de vapor, y esto es una pérdida directa de combustible. Lo mismo ocurre con los cambios de carga. Necesita planificar tales cosas con anticipación.

El equipo CHP tiene un mínimo técnico, que incluye un mínimo, pero al mismo tiempo, un modo estable de operación, en el que es posible proporcionar una cantidad suficiente de calor a los hogares y consumidores industriales. Por lo general, la cantidad de calor requerida depende directamente del clima (temperatura del aire).

Cada unidad tiene una curva de eficiencia y un punto de valor máximo para la eficiencia del trabajo: con tal carga, tal y tal caldera y tal y tal turbina dan la electricidad más barata. Barato: en el sentido de un consumo mínimo de combustible específico.

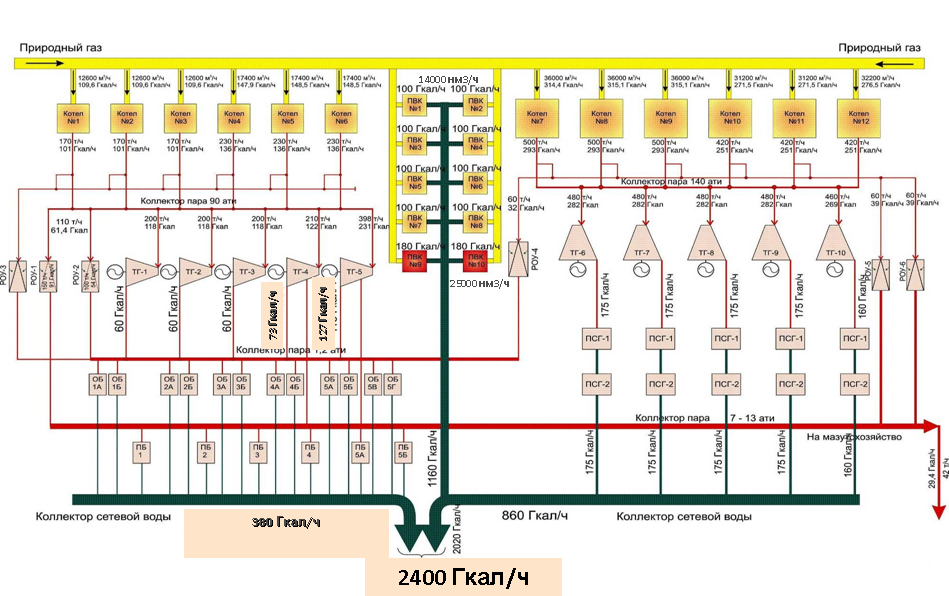

La mayoría de los CHPP en Rusia tienen conexiones paralelas, cuando todas las calderas funcionan en un colector de vapor y todas las turbinas también funcionan con un colector. Esto agrega flexibilidad al cargar equipos, pero complica enormemente los cálculos. También sucede que el equipo de la estación se divide en partes que funcionan en diferentes colectores con diferentes presiones de vapor. Y si agrega los costos de las necesidades domésticas (la operación de bombas, ventiladores, torres de enfriamiento y, para ser honesto, saunas justo detrás de la cerca de la central térmica), entonces el diablo se romperá la pierna.

Las características de todos los equipos son no lineales. Cada unidad tiene una curva con zonas donde la eficiencia es mayor y menor. Depende de la carga: al 70%, habrá una eficiencia, al 30%, otra.

El equipo difiere en características. Hay turbinas y calderas nuevas y viejas, hay unidades de diferentes diseños. Al elegir el equipo adecuado y cargarlo de manera óptima en los puntos de máxima eficiencia, puede reducir el consumo de combustible, lo que conduce a ahorros de costos o mayores márgenes.

¿Cómo sabe una central térmica cuánta energía se necesita?

La planificación se lleva a cabo con tres días de anticipación: en tres días se conoce la composición planificada del equipo. Estas son las turbinas y calderas que se incluirán. En términos relativos, sabemos que hoy funcionarán cinco calderas y diez turbinas. No podemos encender otro equipo o apagar lo planeado, pero podemos cambiar la carga de cada caldera de mínimo a máximo, y recolectar y reducir la potencia en las turbinas. El paso del máximo al mínimo es de 15 a 30 minutos, dependiendo de la unidad del equipo. Aquí la tarea es simple: elija los modos óptimos y manténgalos en línea con los ajustes operativos.

¿De dónde vino este equipo?

¿De dónde vino este equipo? Decidió los resultados de la negociación en el mercado mayorista. Hay un mercado de energía y electricidad. En el mercado de capacidad, los fabricantes presentan una solicitud: “Existe tal y tal equipo, estas son las capacidades mínimas y máximas, teniendo en cuenta el resultado planificado para la reparación. Podemos emitir 150 MW a ese precio, 200 MW a ese precio y 300 MW a ese precio ". Estas son aplicaciones a largo plazo. Por otro lado, los grandes consumidores también presentan solicitudes: "Necesitamos mucha energía". Los precios específicos se determinan en la intersección de lo que los productores de energía pueden dar y lo que los consumidores quieren tomar. Estas capacidades se determinan para cada hora del día.

Por lo general, los CHP transportan aproximadamente la misma carga durante toda la temporada: en invierno, el producto prioritario es el calor y, en verano, la electricidad. Las desviaciones fuertes a menudo se asocian con algún tipo de accidente en la estación misma o en las centrales eléctricas adyacentes en la misma zona de precios del mercado mayorista. Pero siempre hay fluctuaciones, y estas fluctuaciones afectan en gran medida la eficiencia económica de la planta. La potencia requerida puede ser tomada por tres calderas con una carga del 50% o dos con una carga del 75% y ver, que es más eficiente.

El margen depende de los precios del mercado y del costo de generar electricidad. En el mercado, los precios pueden ser tales que sea rentable quemar combustible, pero es bueno vender electricidad. O tal vez para que en una hora en particular necesite ir a un mínimo técnico y reducir las pérdidas. También debe recordar acerca de las reservas y el costo del combustible: el mismo gas natural generalmente es limitado, y el gas por encima del límite es notablemente más caro, sin mencionar el combustible. Todo esto requiere modelos matemáticos precisos para comprender qué solicitudes presentar y cómo responder a las circunstancias cambiantes.

Cómo se hizo antes de nuestra llegada

Prácticamente en papel, de acuerdo con características no muy precisas del equipo, que tienen una gran dispersión de las reales. Inmediatamente después de probar el equipo en el mejor de los casos, serán más o menos 2% del hecho, y después de un año, más o menos 7-8%. Las pruebas se llevan a cabo cada cinco años, a menudo con menos frecuencia.

El siguiente punto es que todos los cálculos se realizan en combustible estándar. En la URSS, se adoptó un esquema cuando se consideraba un cierto combustible condicional para comparar diferentes estaciones de combustible, carbón, gas, generación atómica, etc. Era necesario comprender la eficiencia en los loros de cada generador, y el combustible equivalente es el mismo loro. Está determinado por el valor calorífico del combustible: una tonelada de combustible estándar es aproximadamente igual a una tonelada de carbón. Hay tablas de conversión para diferentes tipos de combustible. Por ejemplo, para el lignito, los indicadores son casi dos veces peores. Pero el contenido calórico no está relacionado con los rublos. Es como la gasolina y el diesel: no es un hecho que si un diesel cuesta 35 rublos, y el 92 cuesta 32 rublos, entonces el diesel tendrá un valor calórico más eficiente.

El tercer factor es la complejidad de los cálculos. Condicionalmente, según la experiencia del empleado, se calculan dos o tres opciones, y con mayor frecuencia se selecciona el mejor modo del historial de períodos anteriores para cargas y condiciones climáticas similares. Naturalmente, los empleados creen que eligen los modos más óptimos y creen que ningún modelo los superará.

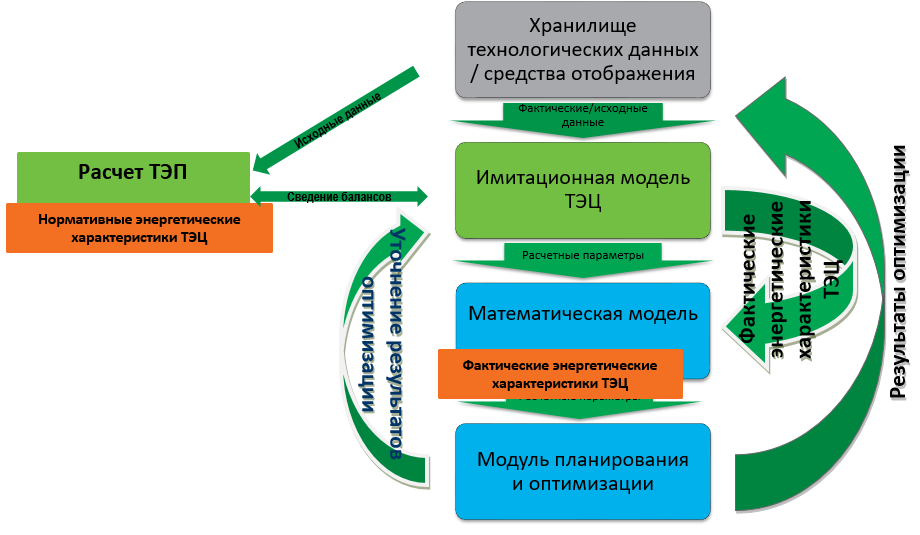

Venimos Para resolver el problema, estamos preparando un doble digital: un modelo de imitación de la estación. Esto es cuando nosotros, utilizando enfoques especiales, simulamos todos los procesos tecnológicos para cada pieza de equipo, reducimos los equilibrios de vapor y agua y obtenemos un modelo preciso del funcionamiento de una central térmica.

Para crear el modelo usamos:

- Diseño y características del pasaporte de los equipos.

- Características basadas en los resultados de pruebas recientes de equipos: cada cinco años, los equipos se prueban y especifican en la estación.

- Datos en los archivos de sistemas de control industrial y sistemas de contabilidad para todos los indicadores tecnológicos disponibles, costos y generación de calor y electricidad. En particular, los datos de los sistemas de medición de calor y electricidad, así como los sistemas de telemecánica.

- Datos de cintas y gráficos de papel. Sí, estos métodos analógicos para registrar los parámetros de operación del equipo todavía se usan en las plantas de energía rusas, y los estamos digitalizando.

- Revistas en papel en estaciones donde los parámetros principales de los modos se graban constantemente, incluidos los que no son grabados por los sensores ACS TP. El rastreador camina una vez cada cuatro horas, reescribe el testimonio y escribe todo en el diario.

Es decir, hemos restaurado conjuntos de datos sobre qué modo funcionó, cuánto combustible se suministró, cuál era la temperatura y la velocidad de flujo del vapor, y cuánto calor y electricidad salieron. De miles de tales conjuntos, fue necesario recopilar las características de cada nodo. Afortunadamente, hemos podido jugar a esta minería de datos durante mucho tiempo.

Describir objetos tan complejos usando modelos matemáticos es extremadamente difícil. Y aún más difícil es demostrarle al ingeniero jefe que nuestro modelo calcula correctamente los modos de funcionamiento de la estación. Por lo tanto, seguimos el camino del uso de sistemas de ingeniería especializados que nos permiten componer y depurar un modelo de centrales térmicas basado en el diseño y las características tecnológicas de los equipos. Elegimos el software Termoflow de la compañía estadounidense TermoFlex. Ahora hay contrapartes rusas, pero en ese momento fue este paquete el mejor de su clase.

Para cada unidad, se seleccionan su diseño y características tecnológicas básicas. El sistema le permite describir todo con gran detalle tanto a nivel lógico como físico, hasta indicar el grado de depósitos en los tubos de los intercambiadores de calor.

Como resultado, el modelo del circuito térmico de la estación se describe visualmente en términos de tecnólogos energéticos. Los tecnólogos no están versados en programación, matemáticas y modelado, pero pueden elegir la construcción de la unidad, las entradas y salidas de las unidades, y especificar los parámetros en ellas. Además, el sistema mismo selecciona los parámetros más adecuados y el tecnólogo los refina para obtener la máxima precisión para toda la gama de modos de funcionamiento. Nos propusimos un objetivo: garantizar la precisión del modelo en un 2% para los principales parámetros tecnológicos y lo logramos.

Resultó no ser tan simple: los datos iniciales no fueron muy precisos, por lo que durante los primeros meses fuimos a la central térmica y cancelamos manualmente los indicadores actuales de los medidores de presión y ajustamos el modelo a los modos reales. Primeros modelos de turbinas y calderas. Cada turbina y caldera fueron calibrados. Para probar el modelo, se creó un grupo de trabajo y se incluyeron representantes del TPP.

Luego ensamblaron todo el equipo en un circuito general y ajustaron el modelo de la central térmica en su conjunto. Tuve que trabajar, ya que había muchos datos contradictorios en los archivos. Por ejemplo, encontramos modos con una eficiencia total del 105%.

Cuando ensambla un circuito completo, el sistema siempre considera un modo equilibrado: se compilan los equilibrios material, eléctrico y térmico. A continuación, evaluamos cómo todo en el ensamblaje corresponde a los parámetros reales del modo según los indicadores de los instrumentos.

Que paso

Como resultado, obtuvimos un modelo preciso de los procesos tecnológicos de la planta de CHP, basado en las características reales del equipo y los datos históricos. Esto nos permitió predecir con mayor precisión que solo en función de las características de la prueba. El resultado fue un simulador de los procesos reales de la estación, un doble digital del TPP.

Este simulador hizo posible realizar análisis de acuerdo con los escenarios "qué pasaría si ..." de acuerdo con los indicadores especificados. Además, este modelo se utilizó para resolver el problema de optimizar el funcionamiento de una estación real.

Resultó implementar cuatro cálculos de optimización:

- El supervisor de turno conoce el cronograma de liberación de calor, se conocen los comandos del operador del sistema, se conoce el cronograma de suministro de electricidad: qué equipo debe soportar la carga para obtener el margen máximo.

- Elección de la composición del equipo de acuerdo con las previsiones de precios del mercado: para una fecha determinada, teniendo en cuenta el calendario de carga y el pronóstico de temperatura exterior, determinamos la composición óptima del equipo.

- Presentación de solicitudes en el mercado para un día por delante: cuando hay una composición de equipos y hay un pronóstico de precios más preciso. Contamos y presentamos una solicitud.

- El mercado de balance ya está dentro del día actual, cuando los horarios eléctricos y térmicos son fijos, pero varias veces al día cada cuatro horas comienza el comercio en el mercado de balance, y puede enviar una solicitud: "Le pido que me cargue hasta 5 MW". Es necesario encontrar la parte de carga o descarga adicional, cuando esto da el margen máximo.

Prueba

Para las pruebas correctas, necesitábamos comparar los modos de carga estándar del equipo de la planta con nuestras recomendaciones de diseño en las mismas condiciones: composición del equipo, programas de carga y clima. En el transcurso de un par de meses, seleccionamos intervalos de cuatro a seis horas del día con un horario estable. Llegamos a la estación (a menudo de noche), esperamos que la estación ingrese al modo, y solo entonces lo consideramos en el modelo de simulación. Si el supervisor de turno estaba contento con todo, entonces el personal operativo fue enviado a torcer las válvulas y cambiar los modos del equipo.

Indicadores comparados antes y después de hecho. En horas pico, de día y de noche, los fines de semana y entre semana. En cada modo, obtuvimos ahorros de combustible (en esta tarea, el margen depende del consumo de combustible). Luego cambiaron completamente a nuevos modos. Debo decir que en la estación creyeron rápidamente en la efectividad de nuestras recomendaciones, y hacia el final de las pruebas, notamos cada vez más que el equipo estaba funcionando en los modos previamente calculados.

Resumen del proyecto

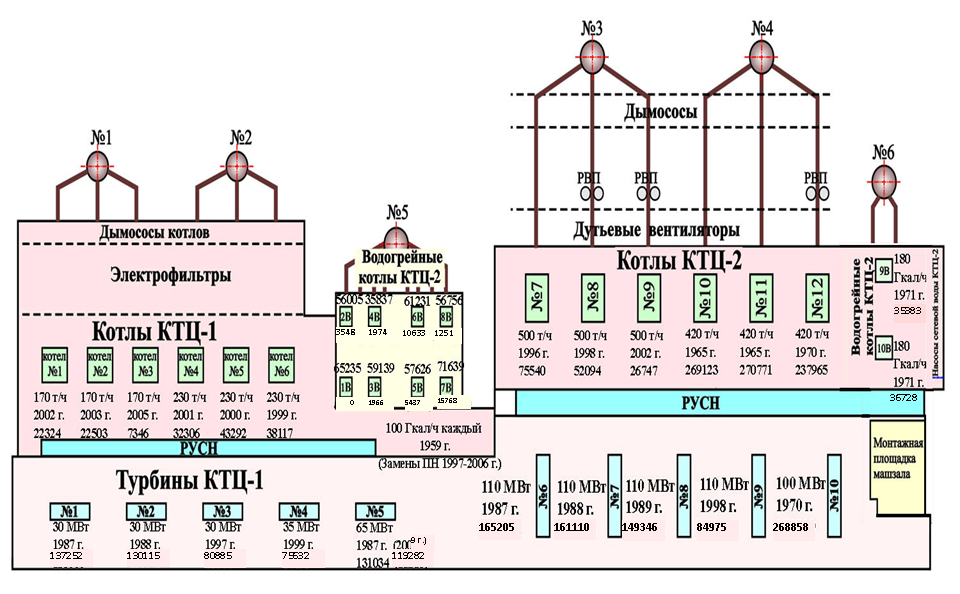

Objeto: CHP con enlaces cruzados, 600 MW de energía eléctrica, 2.400 Gcal - térmica.

Equipo: CROC - siete personas (tecnólogos expertos, analistas, ingenieros), CHP - cinco personas (expertos en negocios, usuarios clave, especialistas).

Período de implementación: 16 meses.

Resultados:

- Procesos comerciales automatizados de conducción de regímenes y trabajo en el mercado mayorista.

- Realización de pruebas de campo que confirman el efecto económico.

- Ahorró 1.2% de combustible debido a la redistribución de cargas durante el mantenimiento.

- Ahorró 1% de combustible debido a la planificación de la composición del equipo a corto plazo.

- Optimizamos el cálculo de los pasos de las solicitudes de RSV por el criterio de maximizar la ganancia marginal.

El efecto final es de aproximadamente 4%.

El período estimado de recuperación del proyecto (ROI) es de 1 a 1,5 años.

Por supuesto, para implementar y probar todo esto, tuve que cambiar muchos procesos y trabajar estrechamente con la administración del CHP y la compañía generadora en general. Pero el resultado definitivamente valió la pena. Fue posible crear un doble digital de la estación, desarrollar procedimientos de planificación de optimización y obtener un efecto económico real.