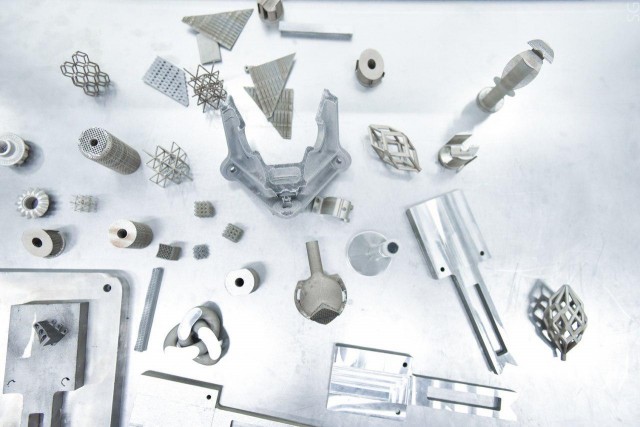

El uso de la impresión 3D en la industria aeroespacial es una tendencia establecida. Gigantes industriales mundiales como Airbus, Boeing, General Electric, pasaron de la impresión de prototipos únicos y productos a la fabricación de aditivos en serie. Por ejemplo, el nuevo avión Airbus A350 XWB contiene más de 1000 piezas diferentes hechas con impresión 3D.

Sin embargo, la impresión 3D no es un método barato, principalmente debido al costo de la materia prima. Si utiliza piezas intermetálicas ya preparadas para imprimir piezas, primero debe moldearlas, y esta es una tecnología especial y un gran consumo de energía. Luego, la fusión en caliente se debe "rociar" con una corriente de gas, agua o plasma para obtener un polvo, lo que complica en gran medida y aumenta el costo de producción. Los científicos de NUST "MISiS" encontraron una manera de reducir el costo de producir polvos para la impresión 3D: en lugar de un método de pulverización, utilizaron un molino planetario.

Cada vez más, los intermetalidos (un compuesto de dos metales) titanio-aluminio y titanio-níquel se utilizan para la fabricación de componentes de aeronaves y naves espaciales. Los productos 3D de ellos tienen una baja densidad, características de alta resistencia, alta resistencia al calor y pueden tener una forma geométrica compleja. Los polvos compuestos obtenidos de una manera relativamente simple y económica son una parte clave de la rentabilidad de la producción de metales en 3D.

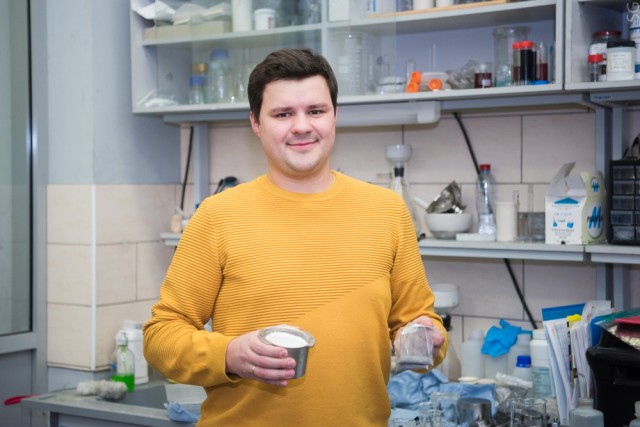

“Para la producción en serie en 3D de piezas de cohetes y aviones, se necesitan polvos iniciales de alta calidad - precursores, así como un método simple para su producción con alta productividad y al mismo tiempo bajo costo. La introducción completa de las plantas de aditivos metálicos en la industria nacional está limitada principalmente por el alto costo de las materias primas, por lo que la producción aún no es rentable. Y el desarrollo de una forma económica de obtener polvos metálicos de alta calidad es nuestra tarea principal ”, dice uno de los coautores del desarrollo, investigador del Centro de Investigación y Desarrollo de Nanomateriales Cerámicos Estructurales de NUST MISiS, Ph.D. Andrey Nepapushev.

Fue posible simplificar la producción de polvos para impresión 3D mediante el uso de una combinación única de modos de molienda planetaria, donde se obtuvieron polvos compuestos que consisten en partículas redondeadas, incluyendo titanio y aluminio, durante el mecanizado intensivo. Este "producto semiacabado" se puede cargar directamente en una impresora láser 3D, donde directamente en el proceso de impresión a una temperatura de aproximadamente 650 grados, los metales reaccionan, formando un compuesto intermetálico refractario.

Según los científicos, nadie ha utilizado previamente un molino planetario para este propósito y la experiencia de laboratorio se puede transferir a la producción: los fabricantes nacionales tienen análogos industriales de molinos planetarios.

“En nuestros experimentos, utilizamos polvos de titanio, aluminio y níquel, que fueron sometidos a mecanizado intensivo en un molino planetario, como material de partida. El método propuesto ha simplificado y reducido en gran medida el costo de obtener precursores, así como también ha reducido el consumo de energía durante la impresión 3D en un 20%. En consecuencia, no es necesario utilizar grandes poderes láser para fundir durante la impresión ”, agrega Andrey Nepapushev.

El nuevo método reducirá el costo del material, lo que lo hará más asequible para el fabricante y ampliará la capacidad de crear productos compactos de forma compleja para la industria aeroespacial. Los resultados del estudio se publican en la revista

Metallurgical and Materials Transactions B (2019) .

Actualmente, el grupo científico ha completado la optimización de las composiciones de los polvos precursores y ha comenzado a crear los primeros prototipos de los polvos obtenidos.