Implementación de un dispensador de transportador multicomponente

En el artículo actual, me gustaría demostrar una de las posibles implementaciones de un dispensador automático de sustancias con transportador multicomponente, así como compartir mi experiencia. La tarea técnica inicial fue muy simple e incluyó 4 canales de medición paralelos controlados por botones y software de PC a través de USB. Los componentes principales son líquidos bastante viscosos: propilenglicol, sabores, glicerina y más. Se suponía que el dispositivo final estaba ubicado en la sala de la oficina donde trabajaba el personal, es decir, estar tan callado como sea posible. El diseño de cada canal dosificado debe ser lo más simple posible y tener un costo mínimo. En una primera aproximación, todo parecía bastante simple, pero con el desarrollo del proyecto, la especificación también aumentó y, como resultado, resultó un lote completo de transportadores. Para quienes tales temas son interesantes, pido un gato. El artículo utiliza una gran cantidad de información textual, imágenes y material de archivo.

Pieza introductoria y prototipo primario

En primer lugar, se realizó un monitoreo de las soluciones existentes, tanto estaciones de dosificación automáticas listas para usar como dispositivos y unidades portátiles individuales. Como no había tratado estos temas antes, sugerí que existen tareas similares en las industrias alimentaria y médica. Se encontraron tales soluciones, pero no encajaban por varias razones. En la industria alimentaria manipulan volúmenes bastante grandes, y en la tarea actual, los marcos especificados oscilaban entre 100 ml. hasta 1 litro Y el costo de tales sistemas era extremadamente alto. Existen soluciones adecuadas en la industria médica, pero el costo es muy alto. Y todas estas soluciones tenían un inconveniente: cada canal era un dispositivo funcionalmente completo y estaba diseñado para un solo componente. Puede, por supuesto, darse cuenta de enjuagar el canal con agua destilada al cambiar la sustancia, pero es extremadamente difícil lavar todo después de los aromatizantes. Y se usan alrededor de 40 piezas. Si selecciona un canal separado para cada componente, el diseño final será de un tamaño enorme y un costo enorme.

También hay algún tipo de solución universal: usar bombas peristálticas. Vienen en diferentes diseños, diferente precisión y tasas de alimentación. Lo más preferido sería una bomba con un motor paso a paso y una abrazadera de cambio de tubo de silicona. Sin embargo, los volúmenes del agente de dosificación pueden variar de 0,1 ml. hasta 10 ml. Con muy alta precisión. Y aquí es deseable poder usar mangueras de silicona gruesas y delgadas sin reconfigurar la abrazadera o la calibración al cambiar mangueras de diferentes diámetros. Estructuralmente, esto no está disponible en todas las bombas. Sí, y una bomba peristáltica china menos confiable con electrónica de control tampoco es barata.

Como no tenía experiencia práctica con equipos similares, decidí desarrollar mi propio canal dispensador. Debo decir de inmediato que después de la implementación de este proyecto y de haber tenido alguna experiencia y comprensión del proceso, adquirí experiencia trabajando con la impresión 3D y las propiedades físicas de las sustancias utilizadas, sería mucho más racional usar una bomba peristáltica de su propio diseño. Esto simplificaría enormemente el diseño final, reduciría el tiempo de dosificación y el tiempo para cambiar la sustancia para cada canal. Pero todo esto se hizo evidente solo después de una gran cantidad de tiempo, esfuerzo y experiencia ganada.

Como el dispositivo de dosificación más simple y preciso, se adoptó una jeringa médica convencional. La unidad de trabajo era un simple motor paso a paso de una vieja impresora matricial. Se hizo un manguito adaptador de una pieza de manguera gruesa y una tuerca M5. Jeringa de 5 ml. fijado por esquinas de aluminio. El motor está conectado a través del controlador L298N a una placa de depuración basada en el microcontrolador AT91SAM7SX256, que está conectado a la PC a través de USB.

El software simple C ++ fue desarrollado para conectarse a través de USB, cargar presets de dispensadores, controlar y calibrar cada canal para cada tipo de jeringa utilizada.

Después de una larga prueba de funcionamiento del sistema, quedaron claros muchos aspectos de la tarea actual y el enfoque utilizado. En primer lugar, no será posible garantizar una alta precisión de dosificación para todos los rangos de valores con una sola jeringa. Es necesario usar jeringas para 1, 5, 10, 20, 50 ml. Dado que la disposición de las sustancias durante la mezcla puede variar significativamente en la composición y en los volúmenes de dosificación, el módulo final debe poder cambiar las jeringas con una manguera y una punta fija. En segundo lugar, quedó claro que la velocidad de la recolección de una sustancia depende en gran medida de su viscosidad y es simplemente inútil usar motores paso a paso rápidos y potentes. Y en tercer lugar, el uso de diferentes tipos de jeringas para los volúmenes de dosis requeridos dio una precisión muy alta. Pero el diseño de dicho módulo resultó ser muy poco confiable: la tuerca inoxidable del M5 se borró rápidamente y comenzó a saltarse los pasos del motor. Además, la base de polímero sobre la que caminaba la esquina de aluminio se deformaba con el tiempo, incluso con el uso constante de grasa de silicona. En base a los resultados, se decidió utilizar el enfoque con jeringas y un motor paso a paso, e implementar la mecánica del canal del dispensador de manera diferente.

La implementación de la primera versión del dispensador multicanal

Los componentes más comunes, asequibles y muy económicos en mi ciudad periférica resultaron ser conjuntos para la mecánica de las impresoras 3D. Estos son pares de husillos de bolas, guías con rodamientos y soportes. Al principio decidí usar una guía y un tornillo de bola para reducir el ancho del canal del dispensador. Pero después de algún tiempo de desarrollo, aparecieron vibraciones.

También comencé a probar varios materiales para la base del canal del dispensador, a fin de reducir las vibraciones generales y el ruido, pero al mismo tiempo tener suficiente rigidez. Probé con bases de polímero, madera contrachapada gruesa y láminas de aluminio de diferentes grosores. El mejor resultado se obtuvo con fibra de vidrio de 10 mm de grosor: tenía buena rigidez y amortiguaba la mayoría de las vibraciones. También se decidió utilizar dos guías.

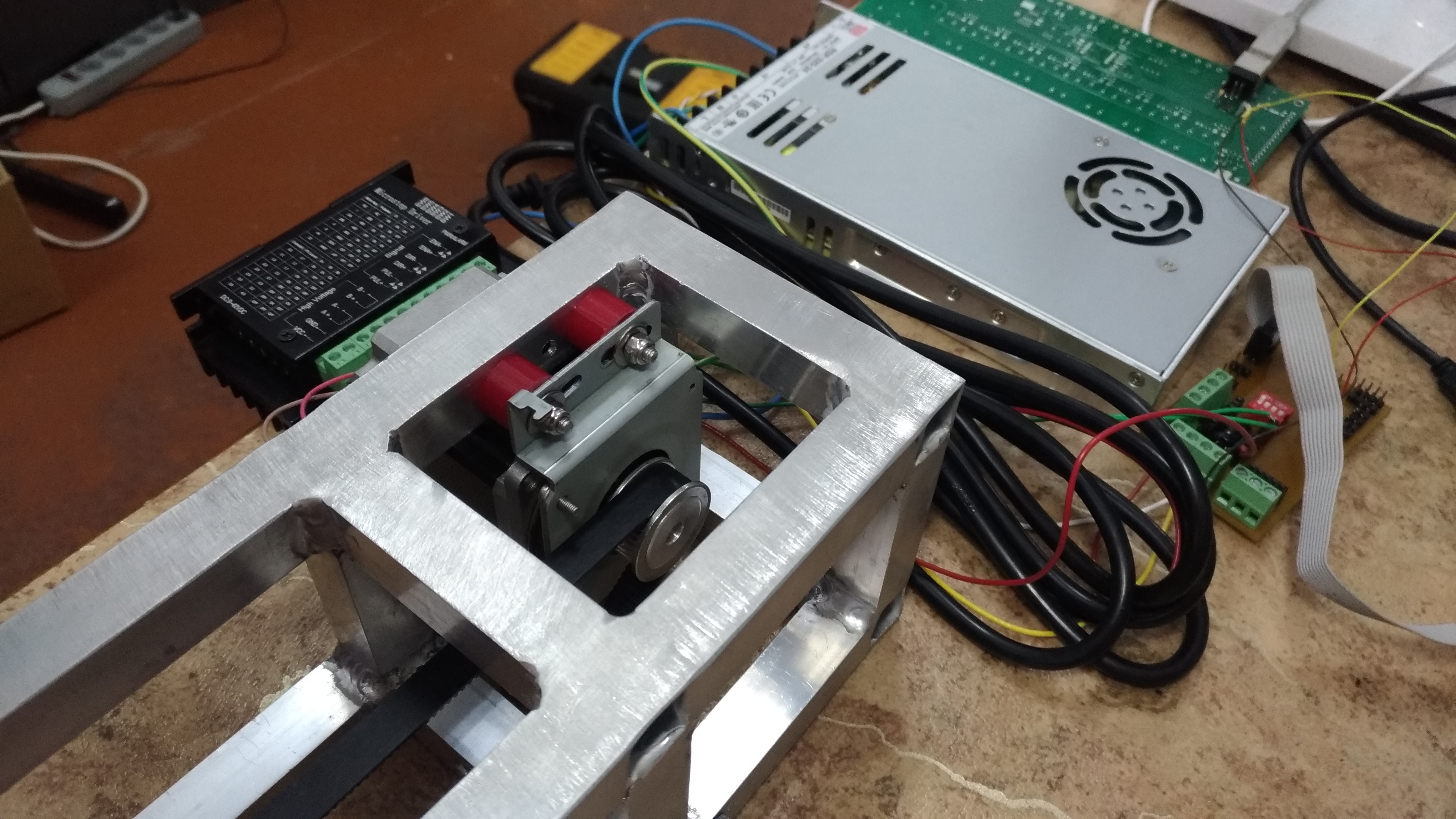

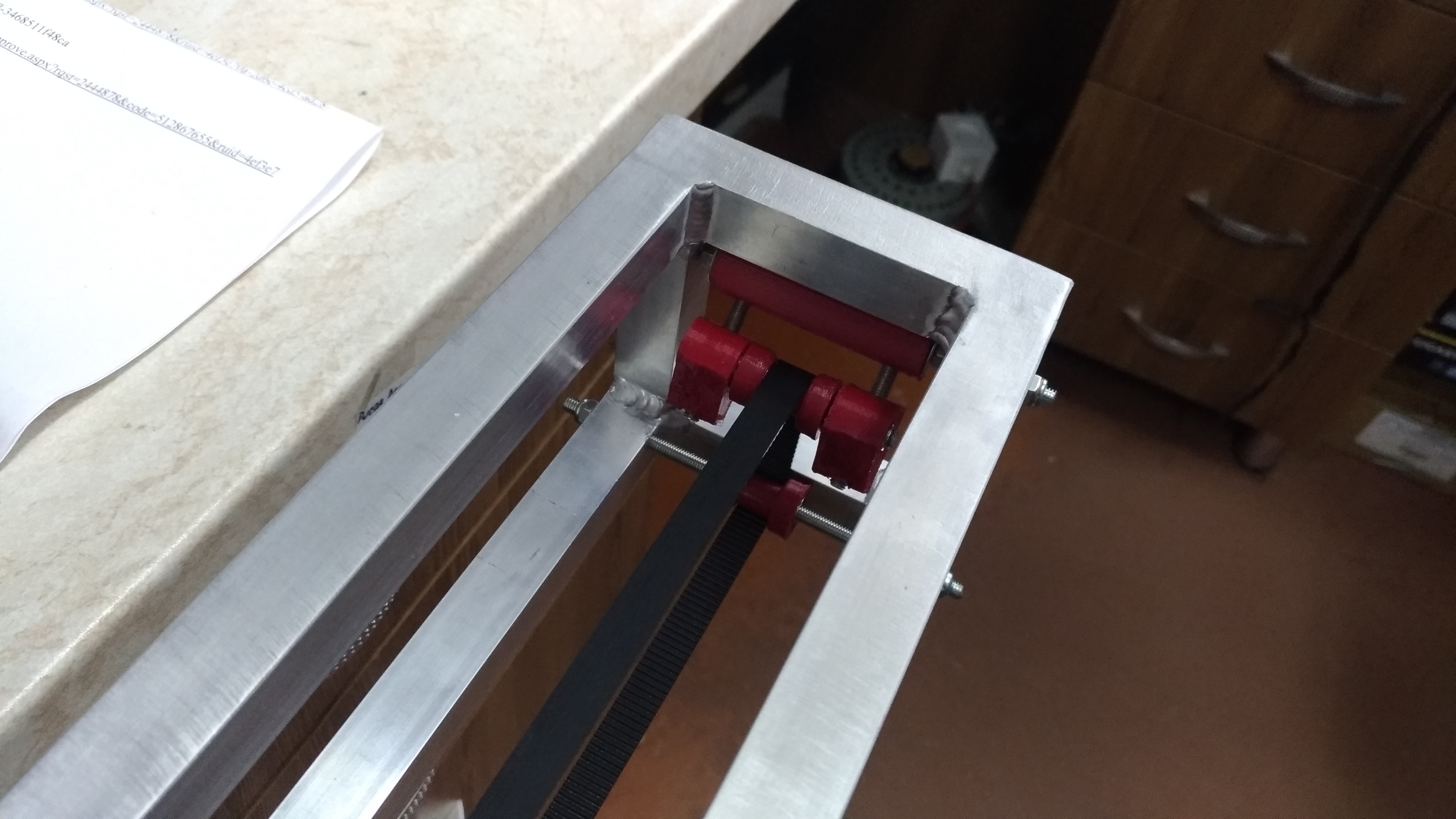

Para reducir el tamaño del canal del dispensador, el motor paso a paso se retiró a la parte inferior de la base y la transmisión se realizó con una correa. También simplificó el posicionamiento del motor con respecto al tornillo de bola y redujo la vibración.

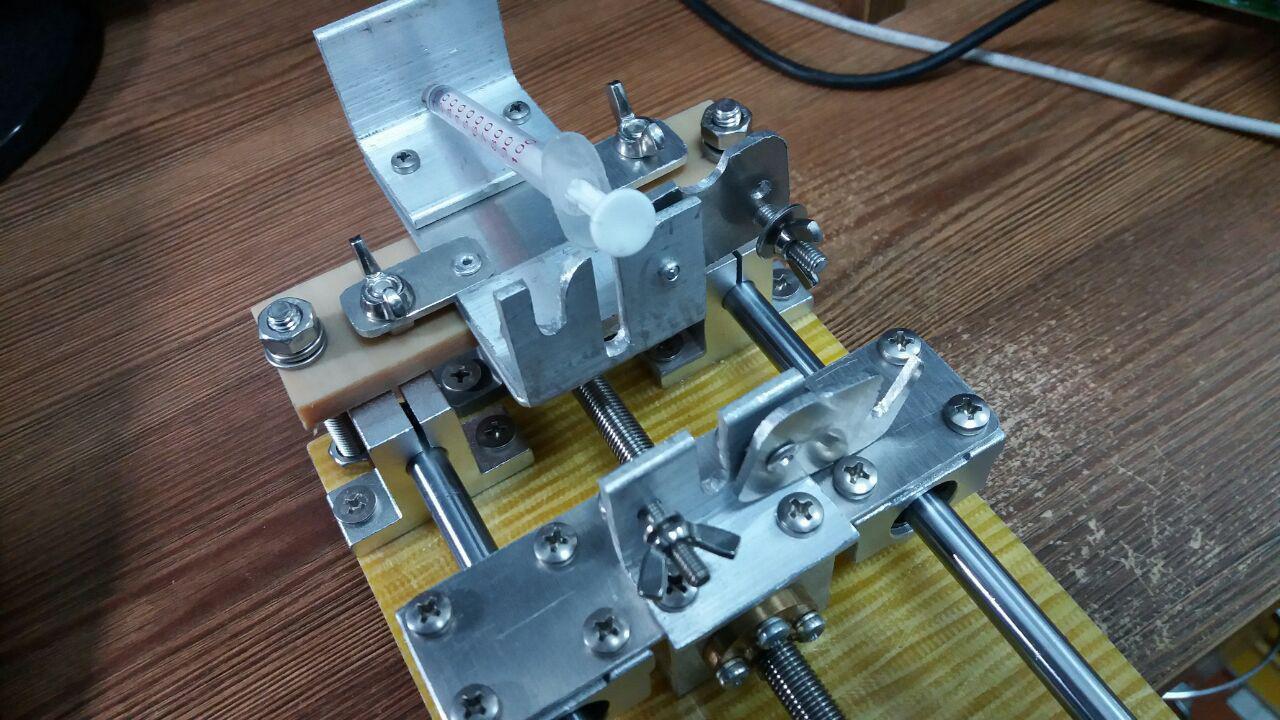

Luego procedí a implementar un retenedor con la capacidad de cambiar las jeringas. Se utilizaron herramientas manuales: una esquina de aluminio, una lámina de aluminio de 2 mm de espesor, sujetadores de acero inoxidable y una gran cantidad de trabajo manual con una sierra para metales, limas y un destornillador. Además, se colocó una polea para un mayor número de dientes en el motor paso a paso, para aumentar la velocidad de movimiento del empujador. La vista final de un módulo por debajo de 1 ml. La jeringa se muestra a continuación.

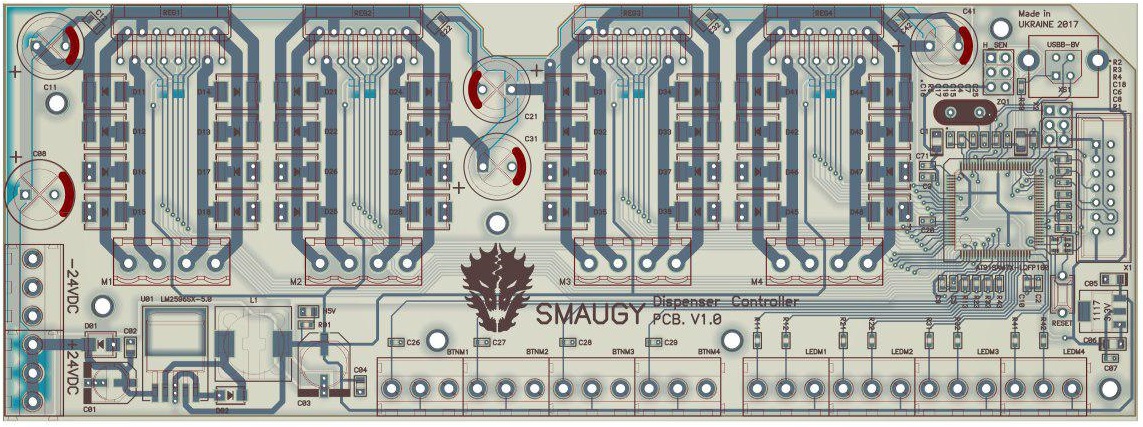

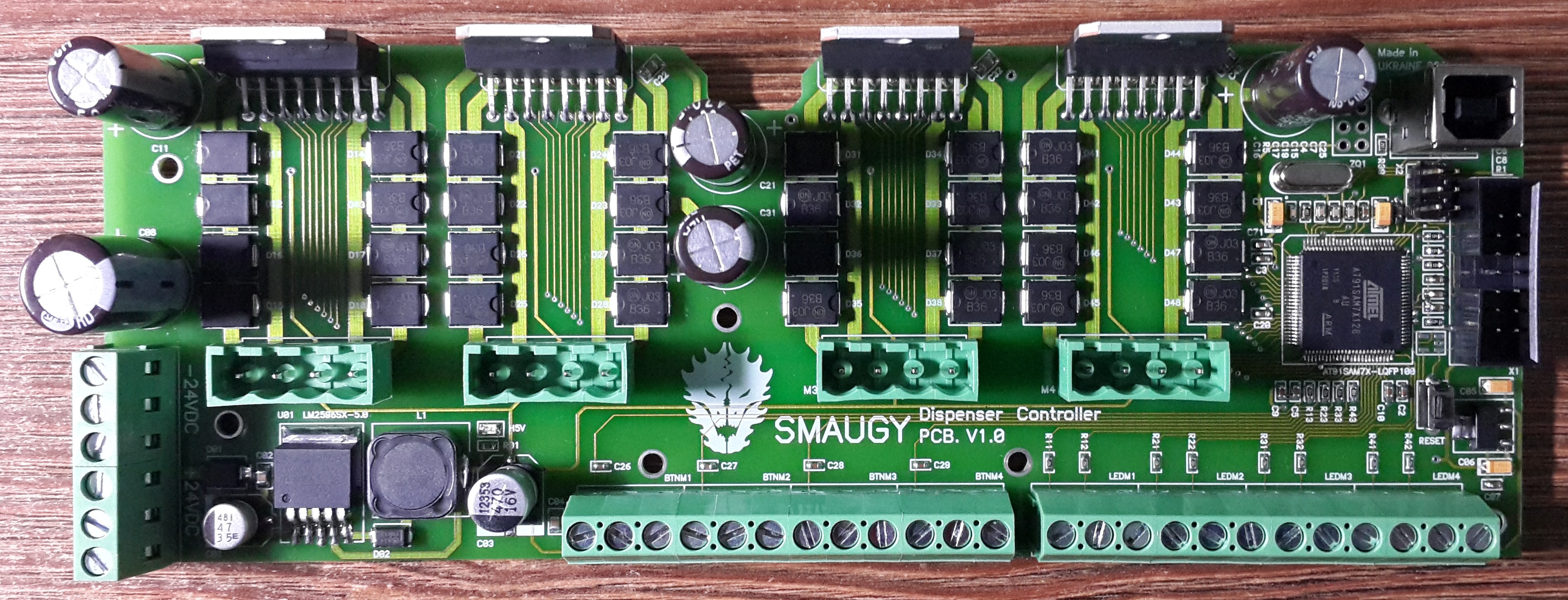

Para la electrónica de control, se seleccionó el microcontrolador AT91SAM7X128. Tiene una gran cantidad de líneas de entrada / salida, un puerto USB, se implementó el firmware en el depurador y estaba disponible después del proyecto anterior, como la mayoría de los componentes. Para controlar los motores paso a paso, se utilizó el controlador L298N. La placa de control proporcionaba la conexión de un botón y dos LED para cada canal. Tensión de alimentación para motores de 24V. Los controladores están ubicados en el borde de la placa para un ajuste perfecto a la pared lateral de la caja de aluminio. El tablero fue fabricado por JLCPCB.

Se montó un banco de pruebas para bombear sustancias. Después de varios arranques y un largo tiempo de inactividad, comenzaron a formarse burbujas de aire en el sistema de mangueras de silicona, lo cual es inaceptable. Para deshacerse de esto, se usaron válvulas de retención más caras, se minimizó la longitud de las mangueras, se usó un diámetro más pequeño de la manguera para una conexión más apretada con las jeringas.

Uso de impresión 3D y modelado 3D

La implementación actual del canal dispensador no tenía ninguna queja sobre el trabajo, pero requirió una gran cantidad de esfuerzo para fabricar la abrazadera. Y las pinzas para jeringas tenían que hacerse con menos de 1, 5, 10, 20, 50 ml. y para los cuatro canales. Inicialmente, planeé dar partes de estas abrazaderas para cortar y doblar con láser con una máquina. Pero en la fabricación de la instancia de prueba, rehice todos los detalles tres veces, ya que el error en los cálculos fue de 1-1.5 mm. condujo al hecho de que la jeringa no se apretó con fuerza, el pistón comenzó a doblarse y, como resultado, la precisión de la dosis fue inestable. Solicitar piezas de corte por láser varias veces no es barato ni rápido. Y entonces es hora de familiarizarse con la tecnología de impresión 3D. La cantidad presupuestada para el corte por láser y el doblado de aluminio fue suficiente para comprar piezas para la impresora 3D Grabber i3. Se compraron todas las piezas necesarias y comenzó el proceso de ensamblaje, depuración y actualización de la impresora.

Después de armar y configurar el trabajo, comencé a estudiar modelado 3D. Después de un tiempo, me di cuenta de que usar una impresora 3D para un desarrollador abre posibilidades esencialmente ilimitadas. Cualquier sujetador no estándar, abrazaderas, pestillos, cajas para electrónica, estructuras prefabricadas complejas: todo esto se vuelve fácilmente accesible y se implementa automáticamente mientras el desarrollador está ocupado con otras tareas. Se inició una búsqueda de compromisos entre el tipo de plástico, la velocidad y la calidad de impresión, la durabilidad, los rellenos y más.

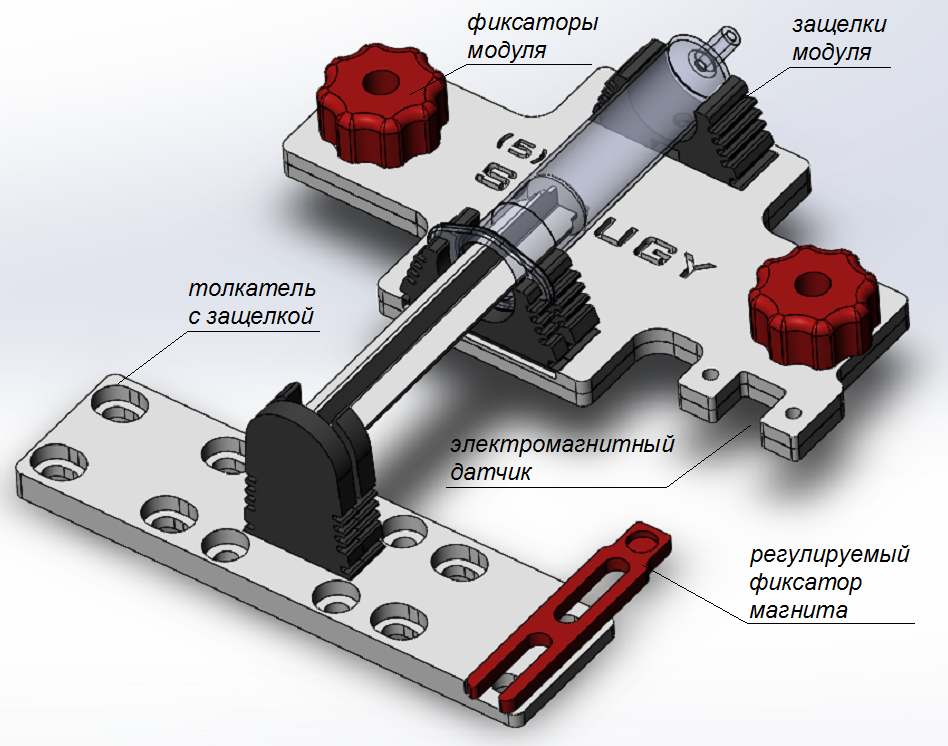

Para todas las partes, se utilizó plástico ABS. Para piezas más simples, el plástico se tomó a un precio más barato, para piezas más grandes y más precisas, respectivamente, plástico más costoso. Para reparar las jeringas, se desarrollaron pestillos, cuya implementación a partir del aluminio es simplemente imposible. Los tamaños de las abrazaderas están optimizados para cada tipo de jeringa. Se imprimieron piezas de prueba, el primer prototipo de retenedor se ensambló y trabajó sin falta. Para detener el movimiento del empujador, se utilizó un sensor Hall y un soporte ajustable con un imán.

La vista general del dispensador de canales de prueba ensamblado adquirió la siguiente forma:

Después de desarrollar piezas para todo tipo de jeringas, se ordenaron componentes para los tres canales restantes y se inició la impresión de los componentes de la abrazadera.

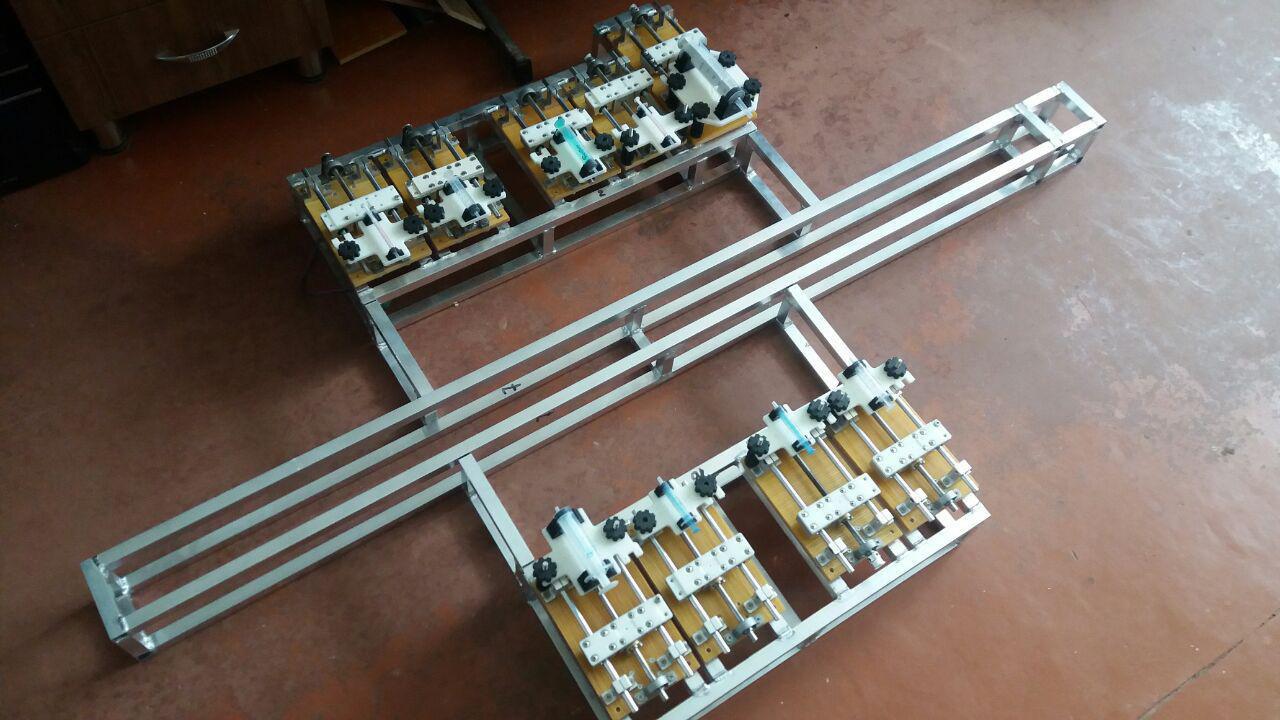

Después de ensamblar y calibrar la mecánica de los cuatro canales, resultó la siguiente vista y las dimensiones aproximadas del dispensador:

Todo estaba listo para montar los canales en un marco común de perfiles de aluminio, tender cables e instalar dispositivos electrónicos, pero el cliente hizo ajustes a los términos de referencia del proyecto. Primero, minimice el consumo de la sustancia al cambiar el tipo de jeringa o al cambiar la sustancia misma. En la implementación actual, al principio la sustancia se tomó del tanque grande a través de un sistema de mangueras de silicona y una válvula de retención, y luego el material se descargó a la segunda válvula y punta de retención. Antes de la dosificación, era necesario completar por completo el sistema utilizado y, al cambiarlo, verterlo nuevamente en el tanque o en el proceso de trabajo. Era económicamente irracional y requería una pérdida de tiempo adicional, y también aumentaba la probabilidad de contaminación del lugar de trabajo. En segundo lugar, dada la mayor velocidad de ensamblaje de los canales del dispensador mediante impresión 3D, implemente 5 canales adicionales más y combínelos en un solo transportador. Esta implementación cubrió completamente todas las opciones posibles para mezclar sustancias. A primera vista, los cambios no son significativos, pero para su implementación tuve que rehacer completamente el proyecto.

La implementación de la segunda opción de dispensador multicanal

Para evitar llenar el sistema de mangueras y válvulas de silicona con una sustancia, se decidió hacer un sistema neumático con puntas intercambiables. La punta del volumen requerido se sumergió en un recipiente con la sustancia, se realizó una cerca, luego la punta se movió a un recipiente para mezclar y se produjo una descarga. La sustancia no entró en las mangueras de silicona, no había válvulas de retención, y al cambiar el material, fue suficiente para reemplazar solo la punta. Para arreglar la inmersión de la punta en un recipiente con una sustancia, se implementó un sensor de contacto líquido. Consistía en 2 contactos delgados de acero inoxidable conectados a un elemento lógico K176LA9.

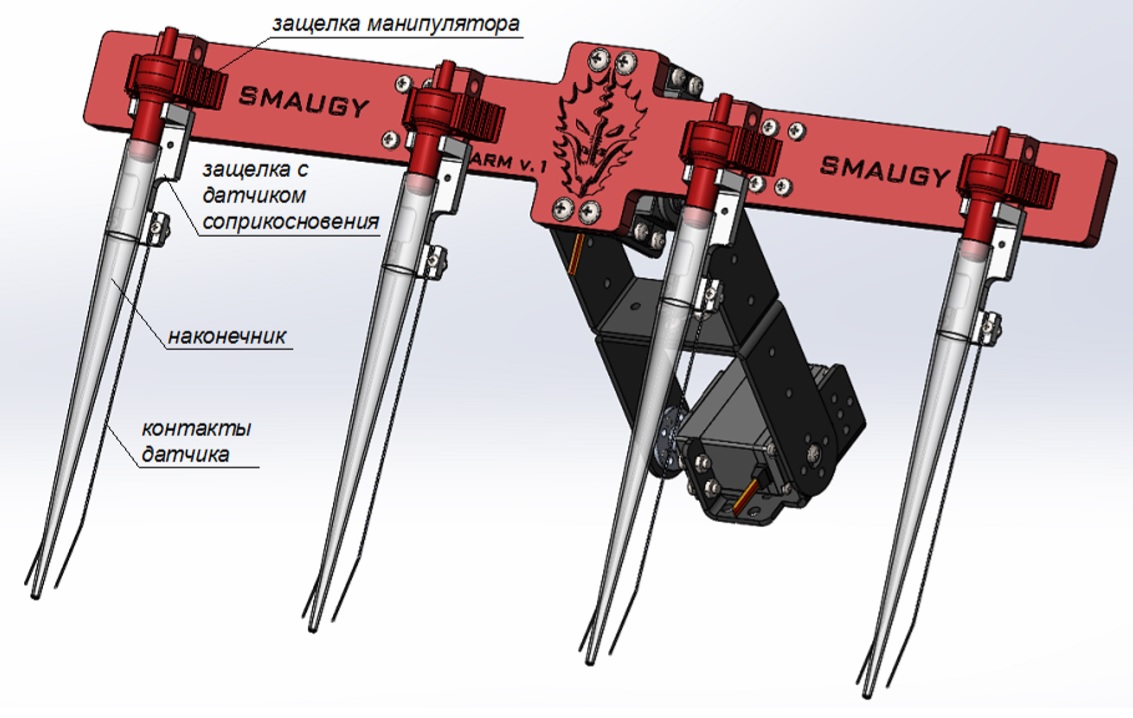

Para mover las puntas entre los recipientes con la sustancia y las latas para mezclar, se desarrolló un manipulador usando 2 servos y una base con pestillos.

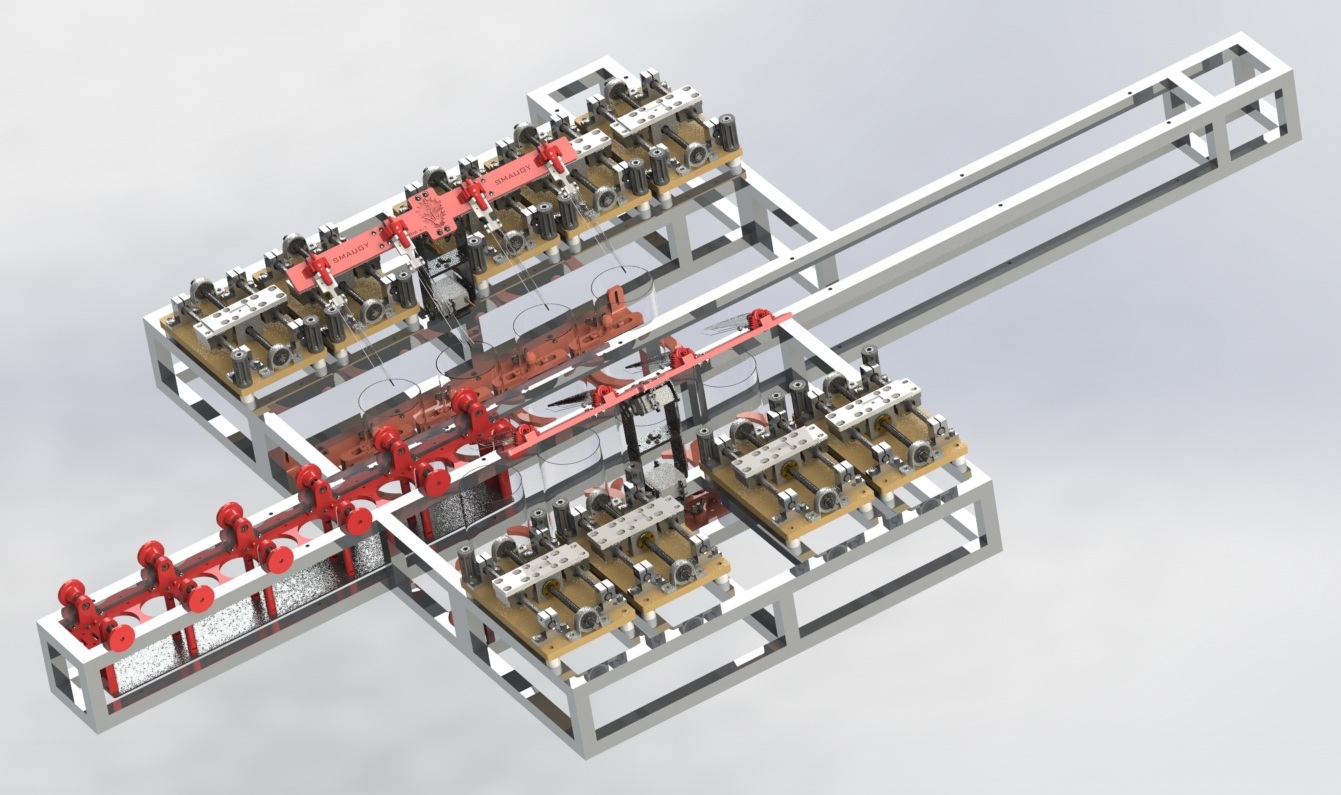

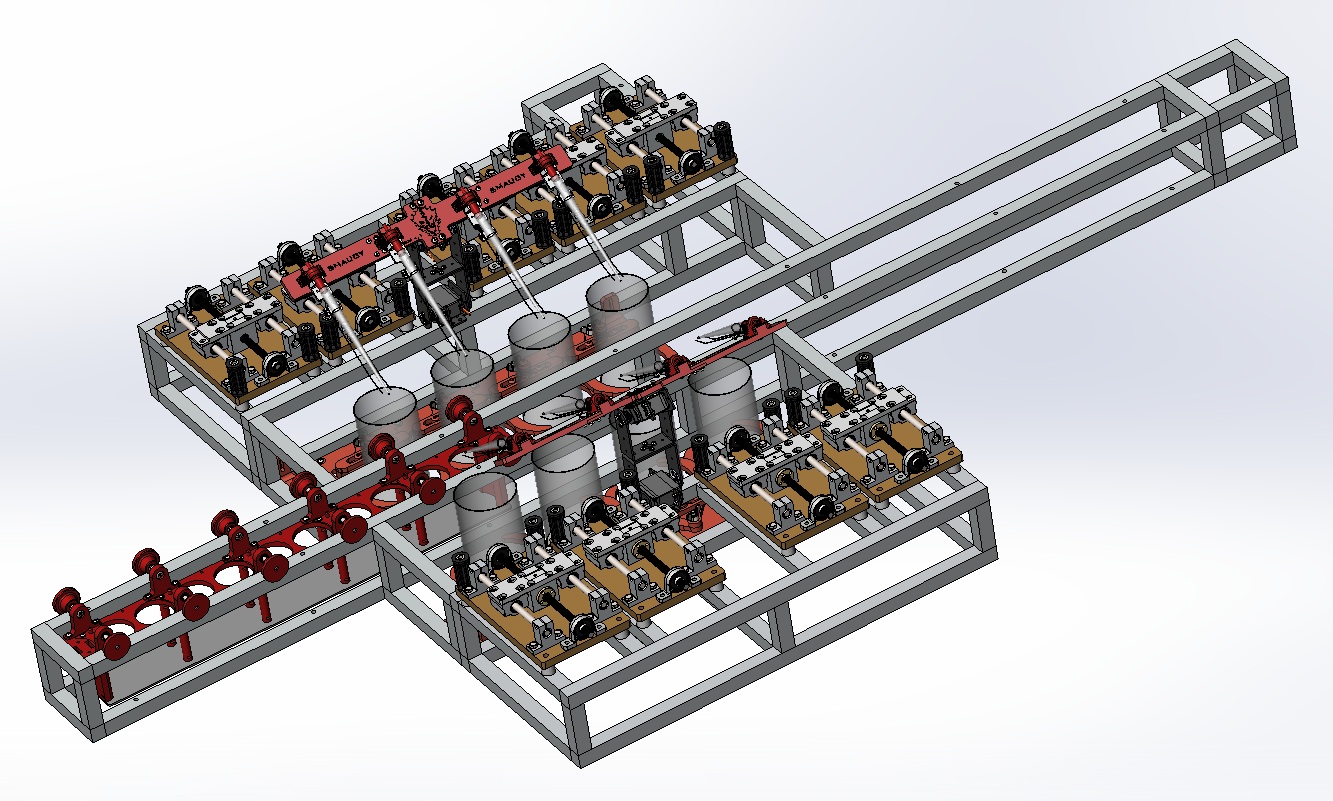

El diseño general del transportador desarrollado incluía 2 brazos con canales dispensadores, un bloque con una sección móvil de latas llenas, 2 manipuladores con puntas y 2 compartimentos con abrazaderas debajo del contenedor con la sustancia. Los hombros con canales dispensadores y manipuladores estaban ubicados uno frente al otro, y un bloque con una sección móvil se ubicaba entre ellos.

Tal implementación permitió dosificar 2 sustancias por lata a la vez. Después de minimizar todas las dimensiones posibles de la estructura, se obtuvo un marco de aluminio de la siguiente forma:

El siguiente paso fue el desarrollo de una sección móvil de las latas llenas. La sección fue diseñada para 10 latas y fue impulsada por un motor paso a paso, por medio de una correa fijada por ambos extremos. El movimiento de la sección se realizó mediante 6 pares de rodillos en forma de cono que se mueven a lo largo del borde exterior del marco de aluminio. Cada rodillo se fijó con un rodamiento en el costado de la sección móvil. La base de la sección estaba hecha de aluminio y sujetada a través de bastidores. Se proporcionaron rodillos de soporte y un tensor para la transmisión por correa. Todos los detalles de la sección también se imprimieron en una impresora 3D.

Luego, se implementó una abrazadera ajustable para contenedores con una sustancia:

Después del desarrollo de todas las secciones del dispensador automático de sustancias con transportador multicomponente, se obtuvo la siguiente visión general:

Electrónica de control del transportador

Al implementar el transportador para control electrónico, los requisitos también cambiaron:

- Se agregó la necesidad de controlar 4 servos;

- control del motor paso a paso de la sección móvil de las latas llenas e interrogación de los sensores de posición de esta sección;

- interrogación del sensor de contacto con el líquido;

- interrogación de los sensores de identificación del módulo instalado (4 sensores Hall - 16 módulos posibles);

- control de 9 canales.

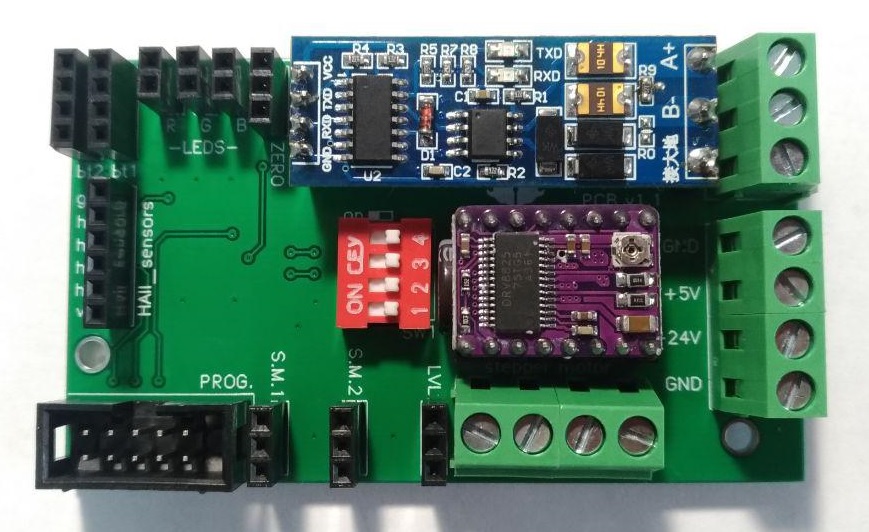

En base a los cambios anteriores, no fue posible utilizar varios módulos electrónicos de control de 4 canales desarrollados previamente. Se decidió desarrollar un módulo universal común para cada canal e integrarlos en una red utilizando el protocolo RS485. Como resultado, cada módulo tenía que incluir el control de 2 servos, control de motor paso a paso, sondeo de 5 sensores Hall (4 para un módulo enchufable y 1 para detener el empujador), sondeo de un sensor de contacto líquido, sondeo de 2 botones de reloj, control de 3 LED, configurar la dirección del dispositivo y el módulo de transmisión de datos a través de RS485. El microcontrolador de control es ATmega8A, el controlador del motor paso a paso es DRV8825, el módulo de transmisión de datos RS485 es HW-0519. La tensión de alimentación para el motor paso a paso es -24V, para lógica - 5V. El tablero fue fabricado por JLCPCB.

Para la electrónica de control, también se diseñó una carcasa para impresión 3D. Se instaló una placa de aluminio en la cubierta de la carcasa, que sirvió como radiador para el controlador del motor paso a paso. Se utilizó relleno térmico para contactar la placa y el controlador. Se utilizaron entradas de cable selladas para conectar sensores, control y cables de suministro. Todas las conexiones fueron selladas adicionalmente. En la carcasa había una placa electrónica de control, un convertidor de voltaje y una placa con un chip lógico para un sensor de contacto líquido. Todos los tableros fueron recubiertos con barniz de poliuretano.

Producción de un transportador multicanal.

Una vez completado el diseño, comenzó la fase de fabricación, montaje y puesta en servicio de los módulos transportadores individuales. Inicialmente, se imprimieron los componentes faltantes y se ensamblaron todos los canales del dispensador. Luego, se cortó el perfil de aluminio y se soldaba el marco del transportador, que consta de 2 hombros y un bloque de la sección móvil.

La siguiente etapa de la asamblea fueron manipuladores con puntas. Todos los componentes de las puntas se hicieron plegables y se montaron en pestillos. Esto simplificó enormemente el cambio de consejos.

Una de las etapas de montaje más laboriosas es la sección móvil de las latas de llenado. Las piezas impresas tuvieron que ser procesadas, ajustadas entre sí y ensambladas juntas, recortar la base de aluminio y unir a la sección, ajustar la posición de los rodillos en forma de cono para un posicionamiento uniforme en el marco de aluminio, instalar un motor paso a paso, un motor, una caja hermética con electrónica, guías y un tensor de correa , así como un grupo de sensores de posición de la sección (posición inicial, suministro de sustancia, posición - propilenglicol, posición - glicerina, posición final). Se seleccionó un motor paso a paso más potente para el módulo actual. El controlador del motor paso a paso es TB6600.

Para reducir las vibraciones, todos los sujetadores también se imprimieron en una impresora 3D. Después de todas las calibraciones, la distancia entre el compartimento móvil y las costillas del marco de aluminio no era más de 1-2 mm.

Las posibilidades y el alcance del uso de la impresión en 3D fueron impresionantes, además de todos los retenedores de jeringas, dispositivos electrónicos y soportes de motor, cajas electrónicas con PCB, juntas de goma, también se imprimieron y ensamblaron secciones completas. El último componente para ensamblar el transportador fue una abrazadera para sensores: 4 sensores para verificar el tipo de abrazadera montada y un conector para conectar el sensor de parada del empujador.

Las posibilidades y el alcance del uso de la impresión en 3D fueron impresionantes, además de todos los retenedores de jeringas, dispositivos electrónicos y soportes de motor, cajas electrónicas con PCB, juntas de goma, también se imprimieron y ensamblaron secciones completas. El último componente para ensamblar el transportador fue una abrazadera para sensores: 4 sensores para verificar el tipo de abrazadera montada y un conector para conectar el sensor de parada del empujador. Las cajas restantes para electrónica también fueron preimpresas, después de lo cual procedí al ensamblaje final de hombros individuales con manipuladores.

Las cajas restantes para electrónica también fueron preimpresas, después de lo cual procedí al ensamblaje final de hombros individuales con manipuladores.

Después de ensamblar e instalar el primer módulo, se realizaron mediciones y se prepararon todos los cables de la longitud requerida con los conectores instalados.

Después de ensamblar e instalar el primer módulo, se realizaron mediciones y se prepararon todos los cables de la longitud requerida con los conectores instalados. Después de instalar la fuente de alimentación y los módulos restantes, colocar los cables de alimentación, los sensores y la comunicación, así como colocarlos en cajas y unirlos al marco, resultó la siguiente vista de uno de los hombros:

Después de instalar la fuente de alimentación y los módulos restantes, colocar los cables de alimentación, los sensores y la comunicación, así como colocarlos en cajas y unirlos al marco, resultó la siguiente vista de uno de los hombros:

Después de ensamblar ambos brazos, calibrar todos los canales, seleccionar la ubicación de las secciones y la ubicación de los sensores, colocar todos los cables y sistemas de mangueras de silicona, la forma final de un dispensador de múltiples componentes con transportador automático toma la forma:

Después de ensamblar ambos brazos, calibrar todos los canales, seleccionar la ubicación de las secciones y la ubicación de los sensores, colocar todos los cables y sistemas de mangueras de silicona, la forma final de un dispensador de múltiples componentes con transportador automático toma la forma:

Implementación de software

El software del transportador también se desarrolló de nuevo en C ++ e incluyó el procesamiento de un archivo con preajustes, indicación dinámica de todos los canales del dispensador, manipuladores y una sección móvil, indicación del nivel de sustancias en los contenedores, visualización de información estadística y ajuste de todas las unidades. El software realizó los ajustes necesarios de acuerdo con el preajuste seleccionado. Si se instaló un módulo incorrecto, o si estaba completamente ausente, se produjo una indicación y un mensaje correspondiente. Cuando el nivel de sustancia en los tanques se volvió crítico, también se produjo una advertencia. También se contaron los pasos faltantes de los motores, y cuando el valor excedió el límite establecido, se emitió un mensaje indicando el número de canal y la necesidad de su mantenimiento. La configuración de las unidades permitió corregir los valores de los pasos del motor de medición, cambiar la posición de los manipuladores, verificar las condiciones intermedias del transportador, verificar el funcionamiento de los sensores, la cantidad de sustancia utilizada, los productos terminados y los errores durante el funcionamiento.

El software realizó los ajustes necesarios de acuerdo con el preajuste seleccionado. Si se instaló un módulo incorrecto, o si estaba completamente ausente, se produjo una indicación y un mensaje correspondiente. Cuando el nivel de sustancia en los tanques se volvió crítico, también se produjo una advertencia. También se contaron los pasos faltantes de los motores, y cuando el valor excedió el límite establecido, se emitió un mensaje indicando el número de canal y la necesidad de su mantenimiento. La configuración de las unidades permitió corregir los valores de los pasos del motor de medición, cambiar la posición de los manipuladores, verificar las condiciones intermedias del transportador, verificar el funcionamiento de los sensores, la cantidad de sustancia utilizada, los productos terminados y los errores durante el funcionamiento.

Conclusión

Este proyecto fue desarrollado por mí en mi tiempo libre desde el trabajo principal, y pasó aproximadamente un año desde el primer borrador hasta la puesta en servicio. Después de la depuración y algo de tiempo acumulado, las limitaciones de la implementación actual se hicieron visibles. Incluso después de la instalación de servos precisos, el error de posicionamiento de las puntas del manipulador se redujo significativamente, pero aún fue significativo, dado el hombro de diseño. En su forma actual, el transportador solo podía llenar latas grandes. Vi dos formas de resolver esta restricción: la primera es agregar un eje horizontal de movimiento a los manipuladores e implementar la inmersión vertical de la punta tanto en el recipiente con la sustancia como en el frasco lleno; el segundo es cambiar el dispensador de canales en sí,habiéndolo realizado mediante una bomba peristáltica con varios pestillos ajustados para diferentes diámetros de la manguera de silicona. Si repitiera este diseño nuevamente, elegiría la segunda realización del canal del dispensador. Utilizando una bomba peristáltica universal para cada canal, no solo pude duplicar la velocidad de dosificación, sino también fijar firmemente las puntas sobre la sección móvil con bancos y evitar movimientos complicados de los manipuladores. También fue posible con una gran bomba peristáltica universal y un grupo de pestillos automáticos para cada canal de dispensación, utilizando varios tipos de mangueras de silicona y un juego de tambor para latas recargables. Pero todas estas decisiones, como escribí al comienzo del artículo,se hizo evidente solo después de la experiencia adquirida en la implementación de un dosificador de transportador de componentes múltiples.Todos los archivos de origen, modelos 3D, circuitos eléctricos, software de alto y bajo nivel, así como las características de diseño del dispensador de transportador pertenecen al cliente, la empresa "SMAUGY".Gracias por su atencion