Esta es una historia real sobre salvar a un gato que, cuando se congeló, perdió las cuatro patas, la cola, las orejas y, a pesar de esto, logró sobrevivir. Y no solo sobrevive, sino que cae en manos de personas no indiferentes que ayudaron a la bestia a ponerse literalmente de pie. Patas, sin embargo, en forma de prótesis hechas con las tecnologías más modernas. Cómo fue y por qué decidí escribir sobre esta historia en Habré, ¡lee debajo del corte!

Cat Haze y un poco de medicina veterinaria

Una historia prosaica de un gato perdido en el hogar llamado Haze, que, al estar mal adaptado a la vida fuera del hogar, probablemente desaparecería por completo, pero hubo una persona afectuosa que salvó a la bestia. Sin embargo, las lesiones graves después de la congelación llevaron a la pérdida de todas las patas, lo que para un animal tan activo como un gato, en esencia, significa la muerte. La bruma solo podía arrastrarse, comer mal, ya que no podía tomar la postura necesaria para esto. Los veterinarios extendieron sus brazos y ofrecieron la única forma humana de aliviar el sufrimiento de la bestia. Poner a dormir. Pero la nueva amante estaba decidida. Sus amigos le aconsejaron que recurriera al veterinario más famoso de Novosibirsk,

Sergei Gorshkov , famoso en la región por asumir los casos más difíciles, que, sin duda, pertenecían al caso del gato Dymka.

El veterinario se ocupó de este caso, ya que hace algún tiempo ya había puesto al gato con las cuatro patas por primera vez en el mundo, que incluso se publicó en un

artículo científico detallado en una de las revistas científicas especializadas. La experiencia adquirida por un especialista ayudó en este caso. Sin embargo, hubo dificultades. Los animales, al igual que las personas, son todos diferentes. Cada uno tiene sus propias peculiaridades. Los huesos de los gatos son delgados, y se requiere un trabajo muy detallado y preciso para modelar la prótesis futura.

La base para la simulación fueron las radiografías y la experiencia de un especialista que analizó la configuración de prótesis más adecuada teniendo en cuenta la estructura anatómica de la bestia. Como resultado de una larga creación de prototipos y la selección de la mejor opción, se imprimió una muestra de la prótesis futura con una impresora 3D. Una impresora especial imprimió una prótesis de titanio, que posteriormente se implantó en un gato.

Prótesis prótesis discordia

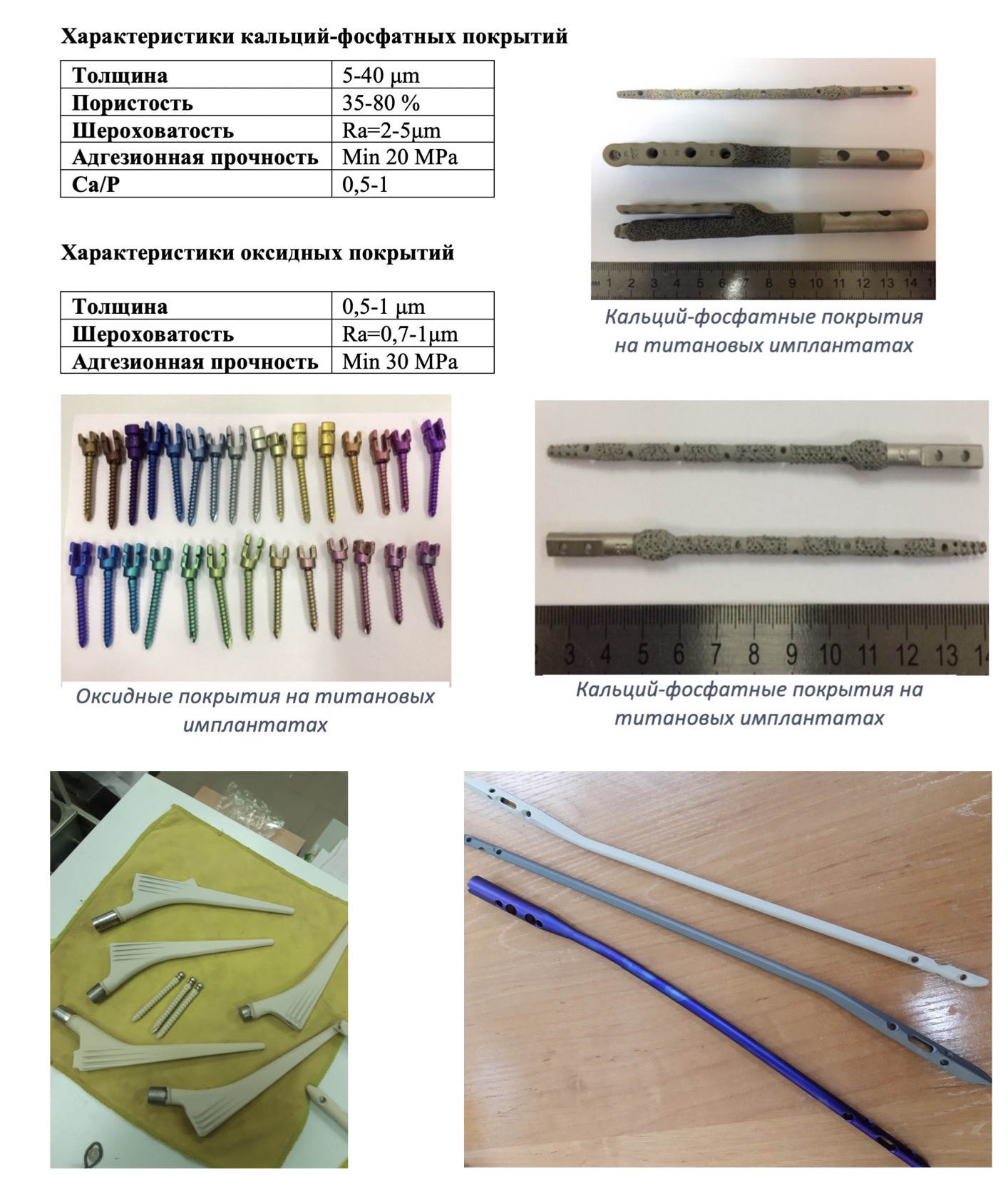

La operación duró más de cinco horas y fue exitosa. Pero este éxito fue precedido por otra etapa importante. En el anuncio del artículo, prometí explicar por qué estoy escribiendo este artículo sobre Habré. Ha llegado el momento. Resulta que aunque el titanio es un material biocompatible, hay características importantes. Las aleaciones y recubrimientos especiales sobre titanio son necesarios para que el proceso de rechazo de la prótesis no comience, y el tejido óseo penetre en el grosor de la prótesis y se fije en ella. Para hacer esto, se deben aplicar productos especiales a dichos productos.

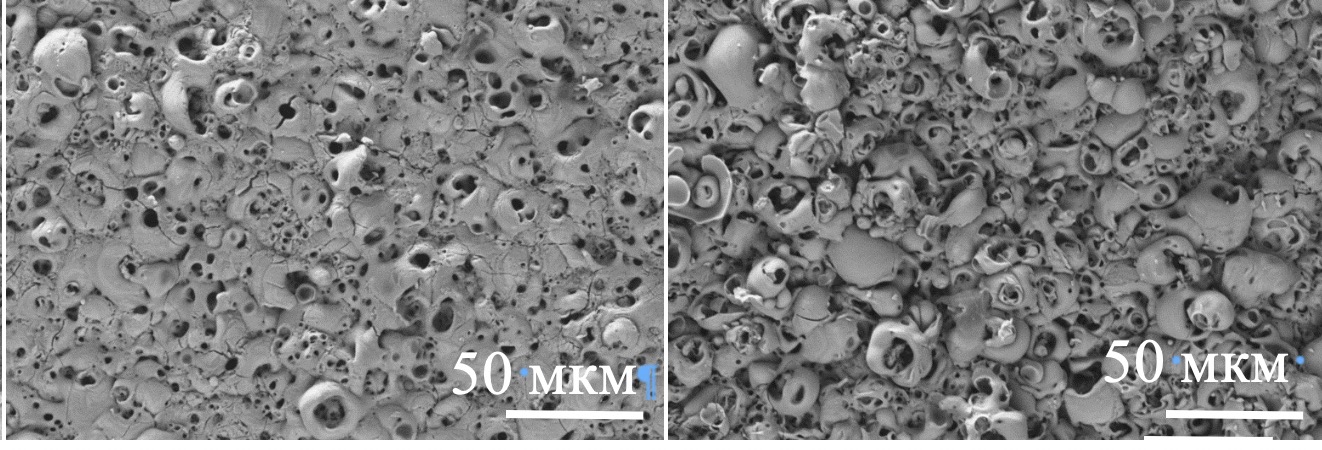

La estructura misma de la prótesis es bastante porosa, lo que permite que el tejido óseo penetre profundamente. Pero esto no es suficiente. Es necesario aplicar un recubrimiento biocompatible especial, del que hablaremos con más detalle. Para metales cuya superficie está protegida por óxidos, como titanio, aluminio y sus aleaciones, se pueden aplicar diversos recubrimientos mediante el método de oxidación por microarcos. Escribí sobre esta tecnología en mi

artículo sobre Habré hace varios años. El método le permite aplicar recubrimientos de óxido de diferentes colores y tonos con propiedades protectoras. Pero en nuestro caso, fue necesario aplicar un recubrimiento poroso especial de fosfato de calcio biocompatible, que proporciona casi el 100 por ciento de supervivencia de la prótesis. Tales recubrimientos y tecnologías para su aplicación fueron desarrollados en la

Universidad Politécnica de Tomsk por un grupo científico dirigido por S.I. Tverdokhlebova. Sergey Ivanovich y sus colegas desarrollaron una composición química especial de los regímenes de tratamiento con electrolitos y microarcos de titanio, que permitió obtener recubrimientos de fosfato de calcio de alta calidad en su superficie. Como resultado, las prótesis se recubrieron con una película totalmente biocompatible con alta adhesión. Solo después de este tratamiento, las prótesis se implantaron en el gato Smoke.

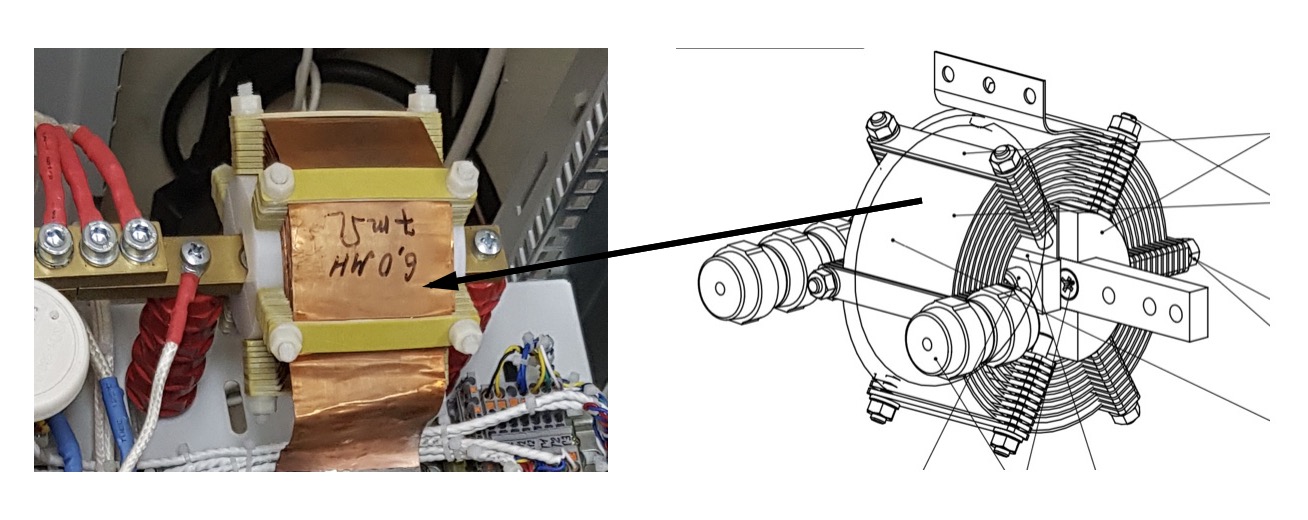

Fuente de oxidación de microarcos.

El proceso de recubrimiento se puede simplificar de la siguiente manera. En el baño de metal de titanio, que es el cátodo, se sumerge la parte a recubrir. La parte es el ánodo.

Dado que la conductividad de la solución es muy alta, cuando se aplica una corriente eléctrica, de hecho, se produce un cortocircuito y el proceso se detiene incluso antes de que comience. Aquí es importante bombear una corriente grande (decenas de kiloamperios) en el momento inicial para que se forme una capa de vapor explosivo en la superficie del ánodo, una especie de doble capa que no permite que la corriente se cortocircuite. Los microarcos se forman en esta capa, que proporcionan el proceso de tratamiento de microarcos.

La parte literalmente brilla con micro-arcos, que se vuelven menos visibles con el tiempo, ya que se acumula una capa de revestimiento dieléctrico en la parte, que ya no pasa corriente. Parece que el proceso es simple, pero parece simple. Es difícil crear condiciones para la aparición de una doble capa, ya que se requiere una gran fuente de energía debido a las altas corrientes de arranque del proceso. La inmersión lenta de la pieza tampoco salva la situación y no es segura. Solo hay una salida: crear una fuente de corriente pulsada que permita formar una doble capa confiable entre la parte completamente sumergida en la solución y el electrolito. En este caso, la forma de los pulsos de voltaje y corriente es muy importante para garantizar las características futuras del recubrimiento, y la carga total que pasa a través del circuito eléctrico determina el grosor requerido del recubrimiento y, como resultado, sus características operativas y la repetibilidad del proceso de aplicación, que es el requisito más importante para la aplicación industrial de la tecnología. . Por lo tanto, la creación de una fuente pulsada de alta corriente con el control de las características de la señal de salida, fuente, este es el problema que debía resolverse. Dado que se trata de una electrónica de alta corriente pulsada, en la que se conmutan corrientes de hasta varios kiloamperios (a un voltaje de 300-500 voltios), garantizar la inmunidad al ruido, la fiabilidad y la seguridad también fue uno de los requisitos. Estas son precisamente las tareas que fueron resueltas por un grupo de desarrolladores que crearían una fuente, y yo dirigí este trabajo como diseñador general. I + D en su forma pura con la preparación de una tarea técnica "adulta", modelado, diseño, creación de prototipos, y el trabajo terminó con un prototipo modificado y documentación de diseño para ESKD. La fuente resultó ser interesante, hablemos de ello con más detalle.

Para garantizar el inicio del proceso MAO, es necesario bombear una gran corriente de arranque a la carga en muy poco tiempo, lo que solo se puede hacer con una batería de condensadores de alto voltaje. Hay dos baterías de este tipo (

KB1 y KB2 ). Los bancos de condensadores se cargan mediante una potente fuente de corriente continua de 20 kW

. La carga acumulada en los bancos de condensadores que utilizan una unidad de formación de impulsos de salida de dos canales (

BFVI1 y BFVI2 ) y el controlador

K se suministra a la carga. ¿Por qué se utilizan dos bancos de condensadores? Esto se debe al hecho de que en el sistema es necesario cambiar una corriente de más de 2000 A a frecuencias de hasta 400 Hz, lo que requiere la selección de un interruptor de alimentación apropiado. La electrónica de alta precisión no es barata, por lo tanto, un dispositivo adecuado para cambiar tales corrientes en estos modos cuesta alrededor de 3-4 mil dólares, y se fabrica casi exclusivamente bajo pedido. Además, el recurso de dicho dispositivo está limitado a varios cientos de horas de funcionamiento continuo. Esto no es bueno Por lo tanto, se decidió dividir la potencia de salida requerida en dos canales y realizar la conmutación con dos interruptores de potencia MTKI-1200-12KN.

Estos dispositivos han demostrado ser buenos y su precio es bastante razonable. El recurso de la operación continua (en el nivel de los modos límite 0.8) es de varios miles de horas. La corriente de entrada en el momento inicial de carga de los bancos de condensadores puede ser de decenas de kA, por lo tanto, se colocan dos choques potentes en el circuito de alimentación de los bancos de condensadores. En general, la electrónica de potencia es algo especial. Aquí, todos los nodos y partes son grandes y la fabricación de mano de obra a menudo implica el trabajo de cerrajeros y torneros. Por ejemplo, el acelerador parece un bloque que consta de varios metros de papel de cobre retorcido en un marco con espacios que permiten que un ventilador lo enfríe.

Por lo tanto, toda la instalación se amplía en tres unidades: una fuente de alimentación, un interruptor de alta corriente (que contiene condensadores, interruptores de alimentación, estranguladores, etc.) y una unidad electrónica que controla todo esto, genera las formas de pulso necesarias, monitorea todos los modos de funcionamiento . Toda la estructura se fabrica en un estante industrial, el enfriamiento se lleva a cabo por el enfriador. Todo reunido en esta forma.

La elección de la fuente de alimentación para los bancos de condensadores es el tema más importante que se abordó en este trabajo. La fuente de alimentación debe cumplir una serie de requisitos estrictos, tener un sistema de protección y un sistema de control confiables, y también ser inmunidad al ruido, ya que cuando se cambian grandes corrientes en el modo de frecuencia, se producen varias interferencias. La elección recayó en las fuentes del Centro Científico y Técnico

"Sistemas de suministro eléctrico garantizado" , Novosibirsk. Una excelente compañía que desarrolla y fabrica diversos equipos para tales tareas. Nos complació que los desarrolladores acudieran incluso a nuestras solicitudes y solicitudes más inesperadas. Entonces, en particular, necesitábamos conocer con más detalle la configuración de algunos nodos de sus equipos para adaptar nuestros protocolos de control, lo que requería el desarrollo de un nuevo firmware y los chicos lo hicieron en el menor tiempo posible. La empresa se toma muy en serio la documentación, el soporte técnico funciona a la perfección. Un raro ejemplo de un negocio sólido que se ha convertido en nuestro socio confiable. Ya hicimos

el interruptor de alto voltaje y todos los controles electrónicos

nosotros mismos .

Gestión de proyectos

Los lectores pueden preguntar cómo se gestionó el proyecto y cuánto tiempo llevó completarlo. Hablemos un poco al respecto. En general, para tales proyectos es mejor adherirse al

GOST R 15.301-2016 "Sistema para el desarrollo y puesta en producción de productos (SRPP)". Productos para fines industriales. El procedimiento para el desarrollo y la puesta en producción de productos " . Siguiendo las recomendaciones de GOST, es fácil completar un proyecto de manera correcta y eficiente, siempre que todos los desarrolladores entiendan y sigan su ideología. La tarea del coordinador del proyecto (diseñador jefe) es establecer claramente las tareas y monitorear su implementación durante todo el proyecto. El trabajo fue realizado por un grupo de cuatro desarrolladores principales y un ingeniero técnico (manos), que se inscribieron en el servicio

Notion en un solo grupo de trabajo. Un servicio como Notion no es el único para el trabajo en equipo de los equipos de desarrollo. Lo uso, me siento cómodo.

Tres flujos: "Desarrollo y creación de prototipos", "Trabajo adicional necesario" y "Compras" se completan a medida que llegan las tareas, se indican los plazos y los ejecutores responsables. Cuando se completa la tarea, se envía al archivo. Toda la documentación y los documentos necesarios se almacenan en la nube con la capacidad de acceder en cualquiera de los dispositivos. Una vez a la semana (generalmente los jueves): reunión general, discusión de asuntos de actualidad. Un límite de tiempo difícil para una reunión es de 45 minutos. El elemento más importante y necesario de la interacción del equipo. Todo el mundo sabe que el proyecto es importante, en la reunión todos informarán sus resultados, debe prepararse, terminar, que no tiene tiempo y no golpea la cara frente a todos. Como diseñador general, a veces actúo como un maestro autorizado que toma la tarea de mis alumnos. En el buen sentido) Con respecto al momento. Los plazos son cortos. Además, cada uno de los desarrolladores conoce los plazos para la finalización del proyecto. Teniendo en cuenta el hecho de que la tarea se estableció casi desde cero, el término del proyecto hasta las primeras pruebas exitosas fue de aproximadamente 10 meses. El tiempo se retrasó mucho debido a problemas de logística, ya que los componentes no son nada simples en el desarrollo de dispositivos electrónicos de alta corriente, por lo tanto, por ejemplo, un condensador amortiguador adecuado puede continuar durante un par de meses.

Todo el equipo necesario (siempre que hubiera mucho disponible) se ensambló durante cuatro meses. El montaje de toda la instalación es de aproximadamente tres semanas. La depuración y las pruebas son otros 10 días. Corrección, búsqueda y eliminación de "cucarachas", toques finales, corrección de la presión arterial: otras dos semanas. En general, tal dramaturgia. Al final, toda la línea de producción del cliente tomó esta forma, como se muestra en la foto.

Por supuesto, todo esto se hizo no solo para salvar al gato Smoke. Esta tecnología se utiliza para aplicar recubrimientos protectores y biocompatibles de implantes para personas, recubrimientos de color en diversas aleaciones y compuestos metálicos.

Productos similares están casi todos en el extranjero y su precio es el correspondiente. Pero, de hecho, en Rusia, la producción de tales productos en cantidades suficientes bien puede establecerse y desarrollarse. La voluntad y el deseo son necesarios no solo para abrir constantemente gasoductos y para conducir los recursos del país para nada en el extranjero, sino para emprender el desarrollo de tecnologías, para apoyar adecuadamente la ciencia y la producción.

AgradecimientosLa tecnología para aplicar recubrimientos biocompatibles se desarrolló en las entrañas de los laboratorios científicos de

la Universidad Politécnica de

Tomsk , el

Instituto de Electrónica de Alta Corriente de SB RAS y el

Centro Científico de Tomsk . Un agradecimiento especial al habitante

NordicEnergy por consultas técnicas útiles durante la implementación del proyecto, porque incluso teniendo una experiencia significativa y competencias técnicas, a veces necesita consultas. En este caso, siempre recurro a la comunidad de Habr en busca de ayuda y siempre habrá alguien que ayude a resolverlo.

¿Y qué hay de nuestra heroína del artículo Smoke cat? Ella esta bien. La operación fue exitosa, la vida de la bestia continúa como siempre. Estiramientos divertidos, como todos los gatos, despertarse por la mañana). En general, el desarrollo de la medicina y la biotecnología no se puede imaginar sin el papel especial de los animales en este proceso. Sí, y el trabajo de los veterinarios que personalmente respeto profundamente. De hecho, no fue por nada que el gran neurofisiólogo

I.P. Pavlov dijo :

"Un médico trata a una persona y a un veterinario, la humanidad". Yo personalmente en esto con Ivan Petrovich, ¡estoy totalmente de acuerdo!

Que tengas un buen día!