Hola a todos En este material quiero hablar sobre un nuevo controlador para un motor eléctrico de colector universal, es decir, sobre su unidad de potencia. Esta unidad de control se basa en la versión anterior del controlador para un vehículo eléctrico, pero se han realizado algunos cambios que permiten su uso en circuitos con altos voltajes y potencias.

Debo decir de inmediato que el artículo describe el trabajo con altos voltajes que son peligrosos para la salud y la vida. Por lo tanto, no recomiendo repetir el diseño, al menos sin pensar, o si no tiene experiencia con esquemas similares.

Debo decir de inmediato que el artículo describe el trabajo con altos voltajes que son peligrosos para la salud y la vida. Por lo tanto, no recomiendo repetir el diseño, al menos sin pensar, o si no tiene experiencia con esquemas similares.En lugar de unirse

Continúo realizando mis experimentos con el motor eléctrico. Este artículo es esencialmente una compilación de teoría y cómo pongo la teoría en práctica. El resto del artículo está escrito en texto técnico, que puede ser aburrido. Pero grabé la prueba en video, y si solo quiere ver cómo la prueba pasó "en vivo" sin palabras abstrusas, inmediatamente retrocedemos al final del artículo: adjunto un video allí :) Además, aquí hay un enlace directo a YouTube:

www.youtube.com/watch ? v = rPYha565BJsDatos generales

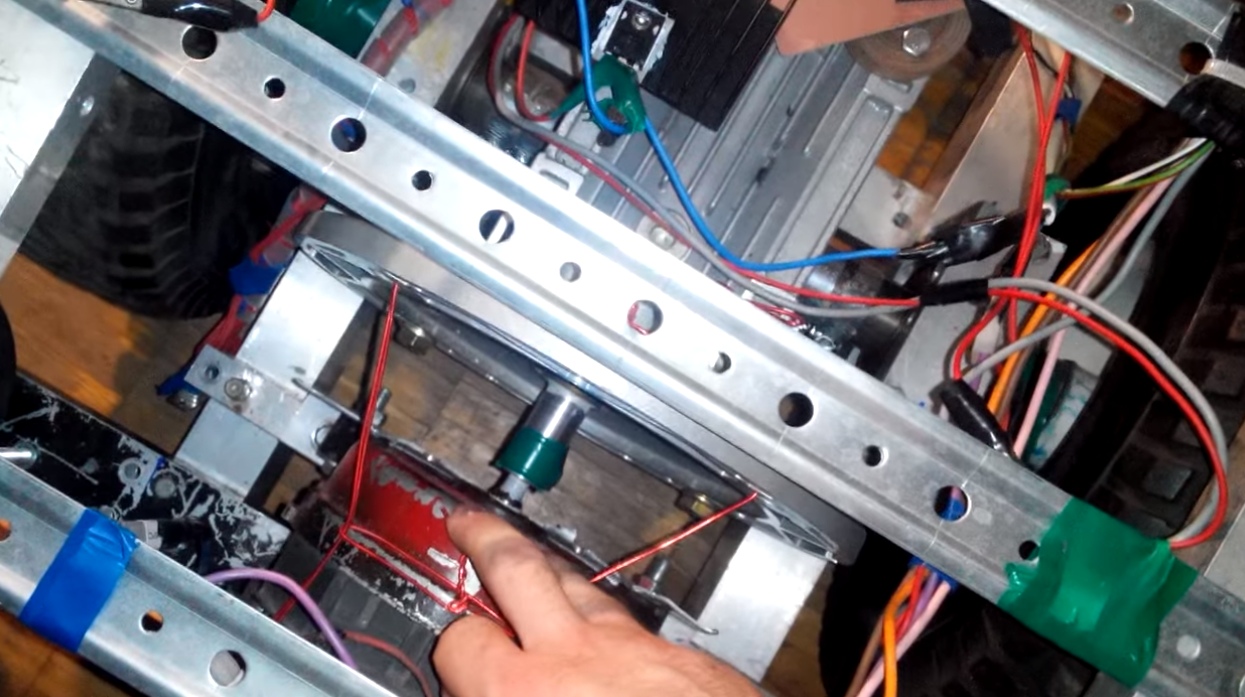

El motor del conmutador universal se invierte cambiando el devanado del rotor y del estator. En la versión anterior, los relés de Lada en 40A 12V se usaban para cambiar. Al cambiar bajo carga, se quemaron, y los espacios entre los contactos eran pequeños, y temía que pudiera haber una falla con altos voltajes. Por lo tanto, en lugar del relé, ahora se utilizan arrancadores de fábrica estándar (contactores) para 4 canales. Se instalan en una caja metálica para protección. Entrantes tres piezas. Dos son responsables del circuito de inversión, y uno actúa como un sistema de seguridad, divide el circuito en tres partes: la ruta de entrada - el regulador PWM (el elemento de ejecución es un transistor de efecto de campo) - el circuito inverso y el motor.

El contactor está clasificado para 400 voltios y altas corrientes, por lo que puede conectarse directamente bajo carga y no se quemará. Se utiliza un transistor de canal N como elemento semiconductor de potencia. Para la primera prueba, soldeé el transistor IRFP4332PBF 250V 57A. Pero el voltaje de operación de un transistor de 250 voltios no es suficiente para este circuito, el transistor está operando en su límite, por lo que en el futuro será reemplazado por un transistor con un voltaje de operación de al menos 500 voltios. Esto es necesario debido al hecho de que el voltaje de CA después de la rectificación aumenta en 1,41 veces, además, puede haber pulsos y sobretensiones de alto voltaje.

Protección del circuito

Se debe prestar especial atención al hecho de que cuando se trabaja con voltajes tan altos como en este controlador, los errores en los sistemas de protección del circuito contra sobretensiones son muy pronunciados. El interruptor del transistor tiene tres puntos débiles que deben protegerse:

1) Sobretensión en el obturador. En la especificación de cualquier transistor, se proporciona el voltaje máximo en la puerta del transistor, como regla general, no es superior a 30 voltios. Si se supera este umbral, se producirá una falla del obturador. Para protegerse contra averías, se utilizan circuitos de descarga de sobretensión acumulados. Hay varias opciones para tales esquemas, pero utilicé protección de diodo: una imagen. La puerta del transistor está enganchada por el diodo a la fuente de alimentación + del controlador. Los voltajes de suministro del controlador suelen ser de 12-15 voltios, que es inferior al límite de 30. Si se produce una sobretensión en la puerta, entonces el exceso simplemente drena y se resuelve a lo largo de las líneas eléctricas. También hay una opción de protección de supresor. Al elegir, debe mirar el voltaje de ruptura, en mi caso tomaría una versión de 12 voltios. La protección del supresor funciona así:

2) Paralelamente al transistor, es necesario colocar el diodo en la conexión inversa

2) Paralelamente al transistor, es necesario colocar el diodo en la conexión inversa , en principio, los transistores de efecto de campo ya tienen diodos incorporados, pero para protección puede ponerlo, no será superfluo, la corriente de trabajo y el voltaje del diodo deben ser los mismos que los del transistor.

3) El diodo en la conexión inversa en paralelo con la carga. Se debe configurar. Mi transistor se quemó hasta que noté que no instalé este diodo. A menudo, especialmente en circuitos de bajo voltaje, no lo ponen. Pero esto no está bien, este es un elemento indispensable. La corriente y el voltaje de trabajo de este diodo no son inferiores a las características del transistor.

Acoplamiento con componentes lógicos

Cuando se trabaja con altos voltajes, todos los circuitos lógicos están necesariamente desacoplados de los circuitos de alimentación mediante pares ópticos. Idealmente, por seguridad, no debería haber una sola conexión eléctrica entre la alimentación y las partes lógicas. Esto solo se puede lograr en condiciones de laboratorio alimentando la parte lógica de una fuente de energía y la energía de otra.

En la práctica, todas las líneas de señal y control deben estar desacopladas por la óptica, y el cable a tierra común debe ser el mismo para todo el circuito (todos los negativos: los cables comunes y las conclusiones de todas las fuentes de alimentación deben estar conectadas a un solo bus) en este caso no habrá interferencia y habrá suficiente trabajo En mi caso, el circuito generalmente se negó a funcionar hasta que hice un bus de tierra común para todo el circuito.

Para la prueba, utilicé un generador de señal digital como unidad de control. Esta es una unidad separada que fue completamente desatada del circuito por un optoacoplador. Para más trabajo, se supone que debe usar un microcontrolador con sensores de corriente y voltaje.

Resultados de la prueba

Durante la prueba, jugué con la frecuencia de la señal PWM, se reveló lo siguiente: a las frecuencias de aproximadamente 1 kHz, el colector del motor se encendió fuertemente. Al aumentar la frecuencia a 2 kHz, las chispas desaparecieron casi por completo. Es decir cuanto menor es la frecuencia, más fuerte es la chispa del colector. El circuito fue alimentado no por un voltaje constante puro, sino por uno pulsado. Se tomaron 220 V 50 Hz de la salida y se suministraron al puente de diodos, y desde allí al transistor.

No había condensador rectificador de suavizado, ya que en este caso el voltaje de suministro saltaría por encima del valor permitido para el interruptor del transistor y se produciría una falla. Hay otro efecto negativo: debido a la operación con una corriente pulsante, el transistor se calentó. El radiador se calentó a 50-60 grados. Cuando se trabaja con baterías, cuando se suministra una corriente directa pura al motor sin ondulación, no se observó un calentamiento tan fuerte. Aunque el hecho de que el voltaje era de 160 voltios cuando funciona con la batería, y de unos 230 voltios cuando funciona con la red eléctrica, puede desempeñar un papel aquí. Cuando usaba baterías, usaba un transistor con un voltaje de funcionamiento de 200 voltios, y cuando funcionaba con una red, 250 voltios. Es decir, cuando se trabajaba desde la batería había un mayor margen de voltaje. Aunque el calentamiento debido a los pulsos de la fuente de alimentación me parece una causa más probable de calentamiento.

El controlador de control de puerta se ensambla en un circuito push-pull:

La operación del conductor comenzó con un ciclo de trabajo de la señal de aproximadamente el 6% (determinado por el chirrido de los devanados del motor), las ruedas comenzaron a girar desde aproximadamente el 10%. El 4% de la diferencia es la pérdida en la transmisión. Conociendo el consumo del motor, calculé que las pérdidas en el motor y la transmisión en este modo eran de aproximadamente 15 vatios.

Esa fue la prueba del regulador, no pretende ser original, es solo mi experiencia. Espero que estos resultados sean útiles para alguien. Bueno, el video prometido: