Ensambló otro prototipo de una máquina CNC para procesamiento de plasma y posterior modificación de materiales poliméricos. En uno de mis trabajos anteriores, ya describí algo similar, solo que había procesamiento en el sistema de solución de plasma. Este trabajo se basa en principios similares, pero de una manera ligeramente diferente. Cualquiera que esté interesado por favor lea.

¿Por qué exactamente el plasma a presión atmosférica? Debido a que las propiedades de masa dimensional de los sistemas de vacío, así como la complejidad y el alto costo del diseño, hacen que esta dirección sea desventajosa para la aplicación en el procesamiento de áreas locales de partes individuales a partir de materiales poliméricos. Además, quiero una aplicación práctica para las fuentes de descarga de pasatiempos, a excepción de varios ozonizadores y las escaleras de Jacob.

Un plasma de presión reducida, debido a su estado cerrado, tiene un efecto más voluminoso, y se requiere una fuente de energía menos potente para excitar dicho plasma en comparación con la descomposición de la descarga de presión atmosférica, que requiere varios kilovoltios, sin mencionar la corriente de descarga. Al mismo tiempo, un kilovoltio será suficiente para excitar un plasma de baja presión, especialmente si el sistema tiene un vacío suficientemente alto. Esta diferencia en las características de funcionamiento de las fuentes de energía está relacionada con el camino libre medio del electrón. A presión atmosférica, su valor es lo suficientemente pequeño y se requiere un voltaje mucho más alto para que ocurra una falla eléctrica independiente.

Con suficiente voltaje de ruptura y corriente limitada, se forma una descarga "delgada". Dichas descargas incluyen: chispa, corona, combustión lenta y algunas otras descargas con corrientes de hasta 100 mA. Después de aumentar la corriente de descarga, esta última se transferirá a un arco cuyas características claramente no son adecuadas para procesar materiales poliméricos debido a la temperatura muy alta> 1000 ° C.

Las características de descarga también se ven afectadas por la frecuencia de generación de la fuente de alimentación conmutada. Al aumentar la frecuencia en un cierto rango (de 30 a 100 kHz), el voltaje de salida eliminado del devanado secundario del transformador de pulso de alto voltaje cambia. Al mismo tiempo, uno puede notar cómo los electrodos comienzan a coronarse, el plasma penetra en la cubierta dieléctrica de los cables, pasando al tipo de barrera de descarga.

Mi fuente de alimentación de descarga se construyó de acuerdo con un circuito de medio puente en un microcircuito IR2153 y dos mosfets; utilicé un transformador horizontal de un televisor con devanado primario automático como convertidor de alto voltaje. Como no necesito un arco, el circuito está alimentado por 35V. El generador de línea proporciona una buena descarga dependiendo de la frecuencia de generación de la señal que se le suministra.

La mecánica es una máquina CNC de dos ejes, ensamblada sobre la base de unidades de CD y DVD, interconectadas por placas de plexiglás y esquina de aluminio. Hay un video corto sobre cómo se cortó todo en una máquina CNC.

Todavía hay un tercer eje, inicialmente se instaló por separado, pero después de eso decidí instalar todo sobre una base. Este eje estaba destinado a una tarea ligeramente diferente al procesamiento.

Usé Arduino UNO y CNCShield con controladores de motor paso a paso en el chip A4988 como electrónica de control. Toda la conexión es típica, nada tuvo que ser inventado. Cargué el firmware GRBL estándar en Arduino, muchos aficionados usan esta electrónica y firmware para construir máquinas CNC completas, como fresado, torneado, impresoras 3D y otras que usan el código G para controlar.

Como no tengo una máquina CNC completamente estándar, tuve que escribir mi aplicación para controlar este dispositivo. De hecho, simplemente envía comandos de formato de código G al controlador, pero en una versión que es conveniente para mí. Puede cargar el programa terminado o, en una versión simple, procesar un cuadrado, configurar una ruta transversal y ejecutarla directamente desde el programa.

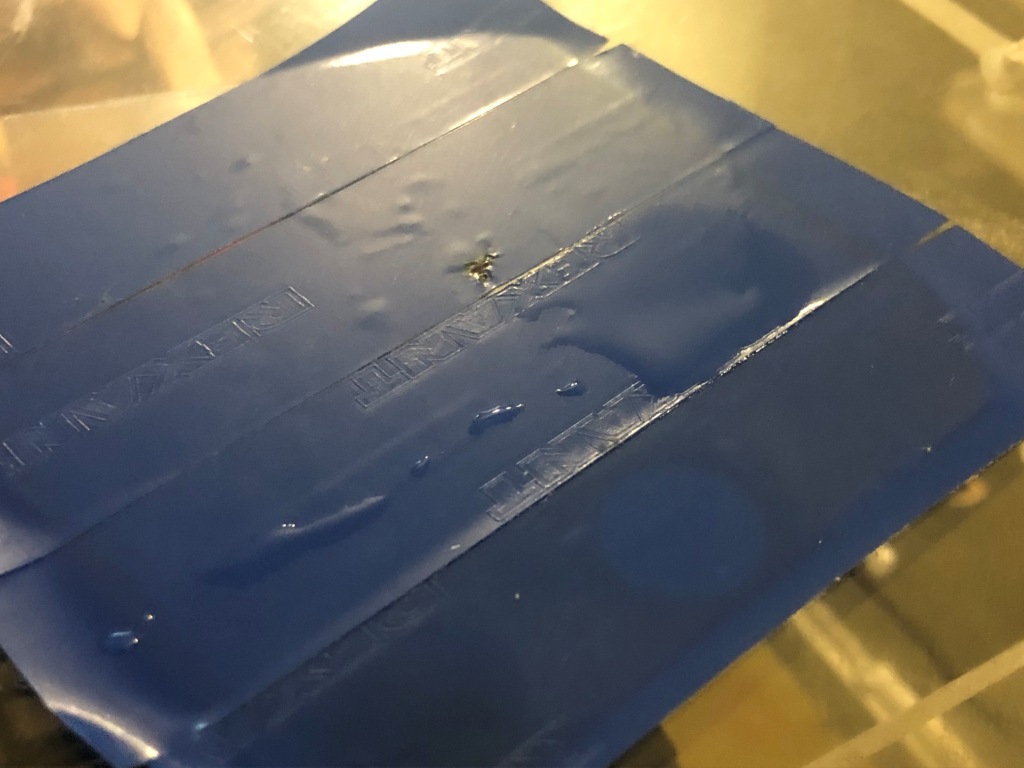

El procedimiento de procesamiento se reduce a colocar una muestra de polímero en una etapa móvil a través de una fina capa dieléctrica. Usé una cinta aislante azul pegada al vidrio delgado como muestra. Los electrodos se fijan en ejes móviles. Configuré la frecuencia a 66 kHz en la fuente de alimentación, a esta frecuencia logré eliminar el voltaje máximo de la fuente de línea. Entre los electrodos establece una distancia de 3 mm.

Después del procesamiento, unté un pincel sobre toda la superficie del cuadrado, humedeciéndolo con agua limpia del grifo. Aunque lo hice mal, todavía está claro que el agua cubrió toda la superficie tratada, y no sobre la tratada, rodó en gotas. Para una demostración más correcta, no debería haber manchado con un cepillo, sino simplemente gotear una gota sobre el área tratada y no sobre la tratada. Tal diagnóstico se llama determinación del ángulo de humectación. Se utiliza principalmente para estudios como la adhesión. Además, más allá del agua, a veces se gotea una gota de glicerina. La glicerina y el agua indican interacciones con diferentes radicales en la superficie del polímero, antes y después del procesamiento.

¿Para qué es todo esto? Como ya se mencionó, esta tecnología se utiliza para mejorar la adhesión, y después de dicho procesamiento, el pegado o la pintura se pueden realizar con suficiente calidad. En mi caso, esto es solo un hobby ... Gracias por su atención.