يوم جيد لك أيها المهوسون والمتعاطفون! هذا المنشور هو استمرار لوصف تصميم طابعة 3D محلية الصنع. يعد المحور Z أحد أكثر عقد الطابعة إثارة للجدل. ماذا تختار - الدقة المطلقة أو التحجيم الجيد؟ نقل محور X أو سطح مكتب الطابعة؟ نهجان - حلان.

لم أستطع النظر إلى الطابعات ثلاثية الأبعاد الأولى بدون ارتجاف: كانت التصاميم غير ناضجة ، وتم استخدام العديد من المكونات في انتهاك للمواصفات الفنية ، بسبب التقلبات العامة ، التعديل المستمر ، كانت هناك حاجة إلى إصلاحات طفيفة ، كان مجال العمل صغيرًا. أقرر حل مشكلة التناقضات الداخلية بمجرد عبور

القنفذ بتصميم آلة طحن البوابة والطابعة ثلاثية الأبعاد.

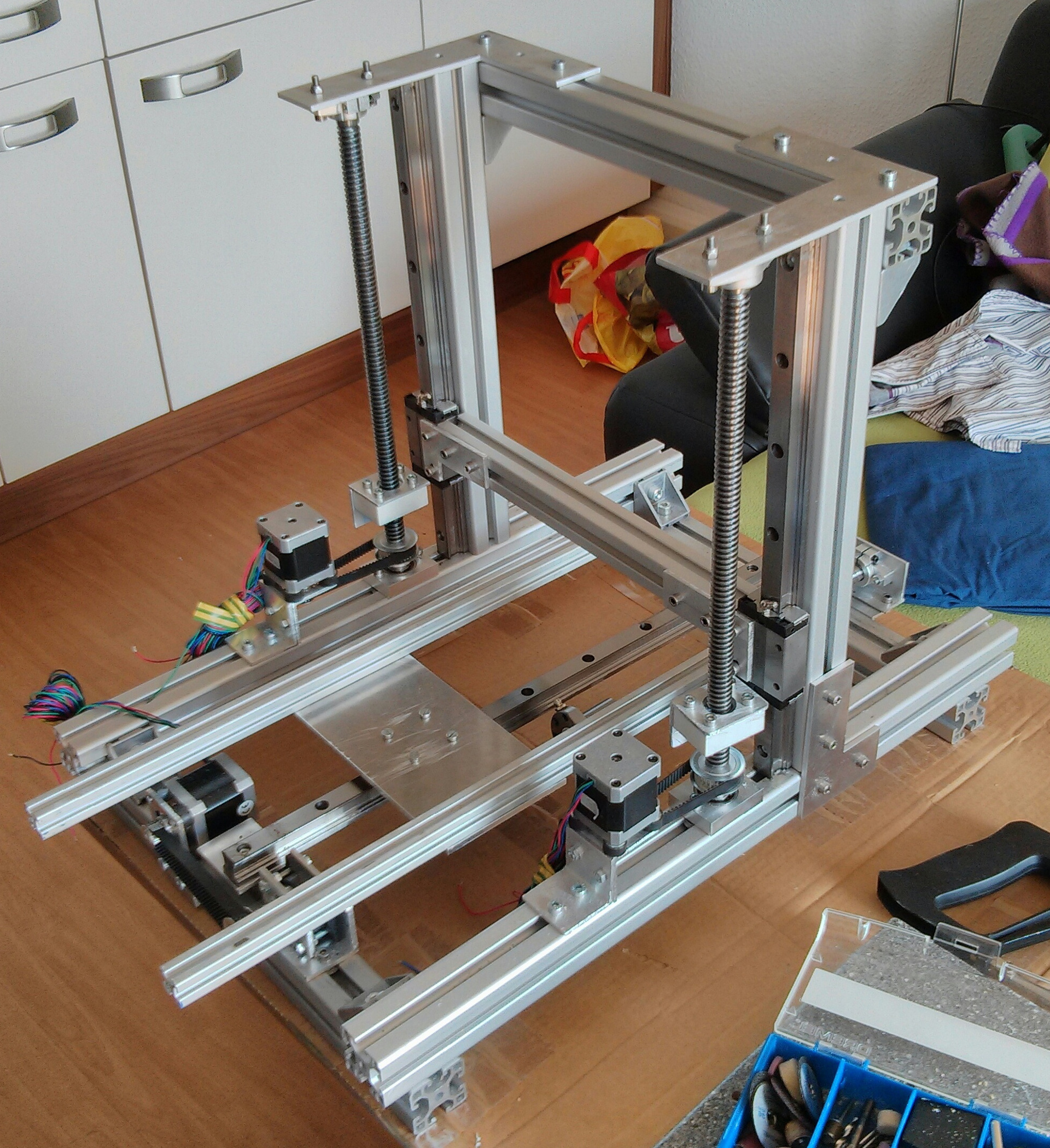

تم تصميم الهيكل العظمي لوحش ثلاثي الأبعاد ولفه معًا:

وتتكون من مقاطع إنشائية من الألومنيوم مقاس 40 مم متصلة بزوايا سميكة 45x45 وبراغي M8. تبلغ أبعاد هذا التصميم 60 × 40 × 40 سم ولا يتزعزع على الإطلاق أثناء التشغيل العادي للطابعة. كان حجم منصة العمل 45x22 سم ، مع أقصى ارتفاع للجسم 28 سم.

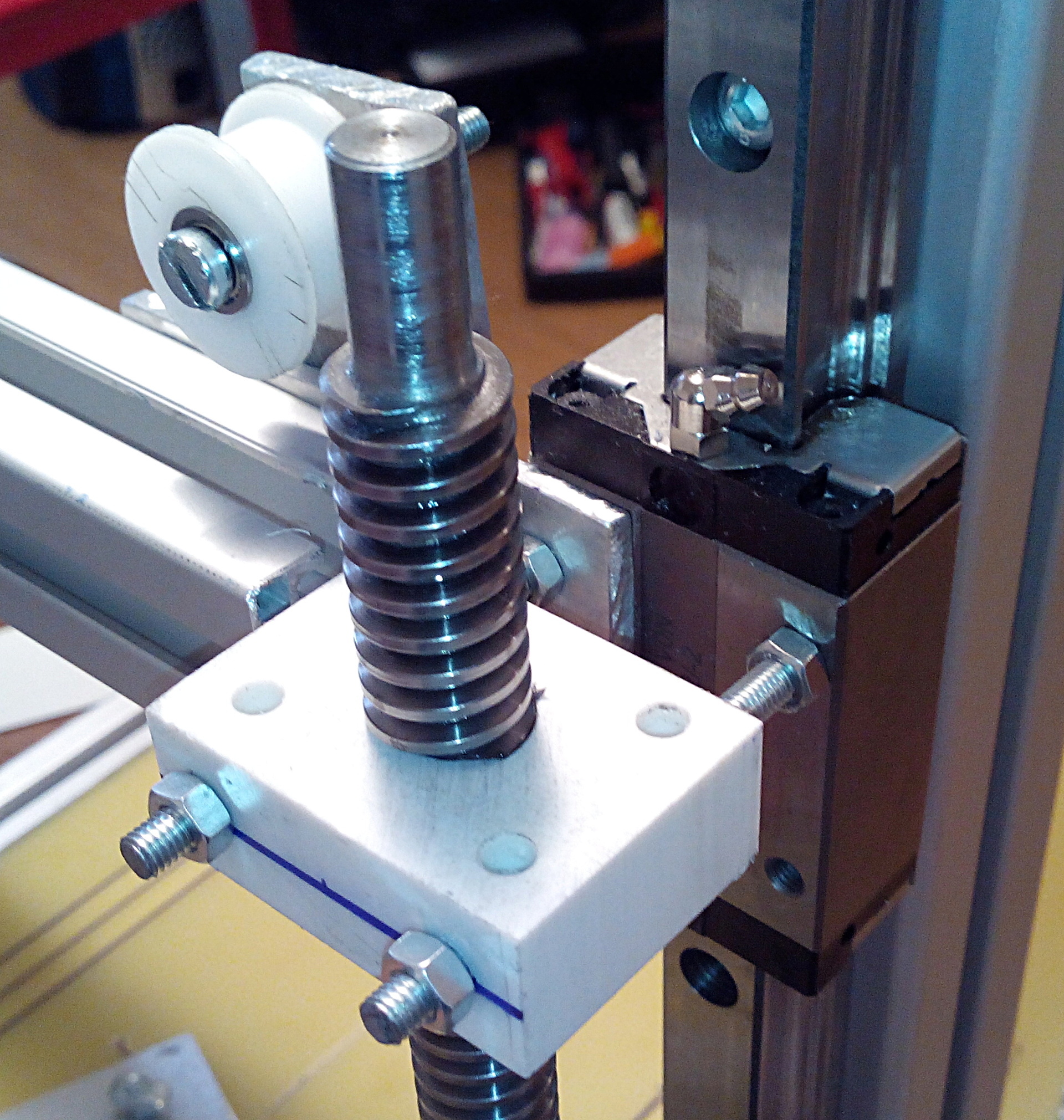

يتكون المحور Z من إطارين خطيين عشريين مرتبين عموديين مع عربات دقيقة. يتم تشغيل العربات بواسطة مسامير دقيقة شبه منحرفة مثبتة على محامل ملامسة الزاوية. يتم تشغيل كل برغي بواسطة محرك السائر من خلال محرك حزام 3: 1. يتم تدوير الأطراف العلوية للبراغي وإدخالها في شجيرات الإبرة بحيث يؤدي الإزاحة المحورية للبراغي في الجلبة إلى منع انحشارها أثناء التمدد الحراري. لقد استخدمت صمولة بوليمر للمسامير: لا توجد سرعات / أحمال عالية ، وجوز البوليمر ليس مطلوبًا جدًا على التشحيم وأسهل في التثبيت. في هذا التصميم ، يتم توفير زيادة ارتفاع النموذج عن طريق رفع المحور X فوق الجدول ، ويتم استخدام المحور Z كدعم متحرك للمحور X.

عمل الفيديو:

عمل هذا المحور دون أي مشاكل حتى تفكيك هذه الطابعة لقطع.

مساوئ هذا الحل:

1. السعر. مكونات الدقة باهظة الثمن.

2. تعقيد التصميم

3. ضعف قابلية التوسع.

عندما بدأت في بناء طابعة ثانية ، ساهمت الخبرة والبخل في إنشاء التصميم إلى جانب الرغبة الفطرية في السير على طريقتهم الخاصة ، وليس توقع تفضيلات من الطبيعة.

وفقًا لذلك ، لم تكن الطابعة الجديدة أبسط وأسرع وأكثر تنوعًا وموثوقية وقابلة للصيانة فحسب ، بل أرخص أيضًا.

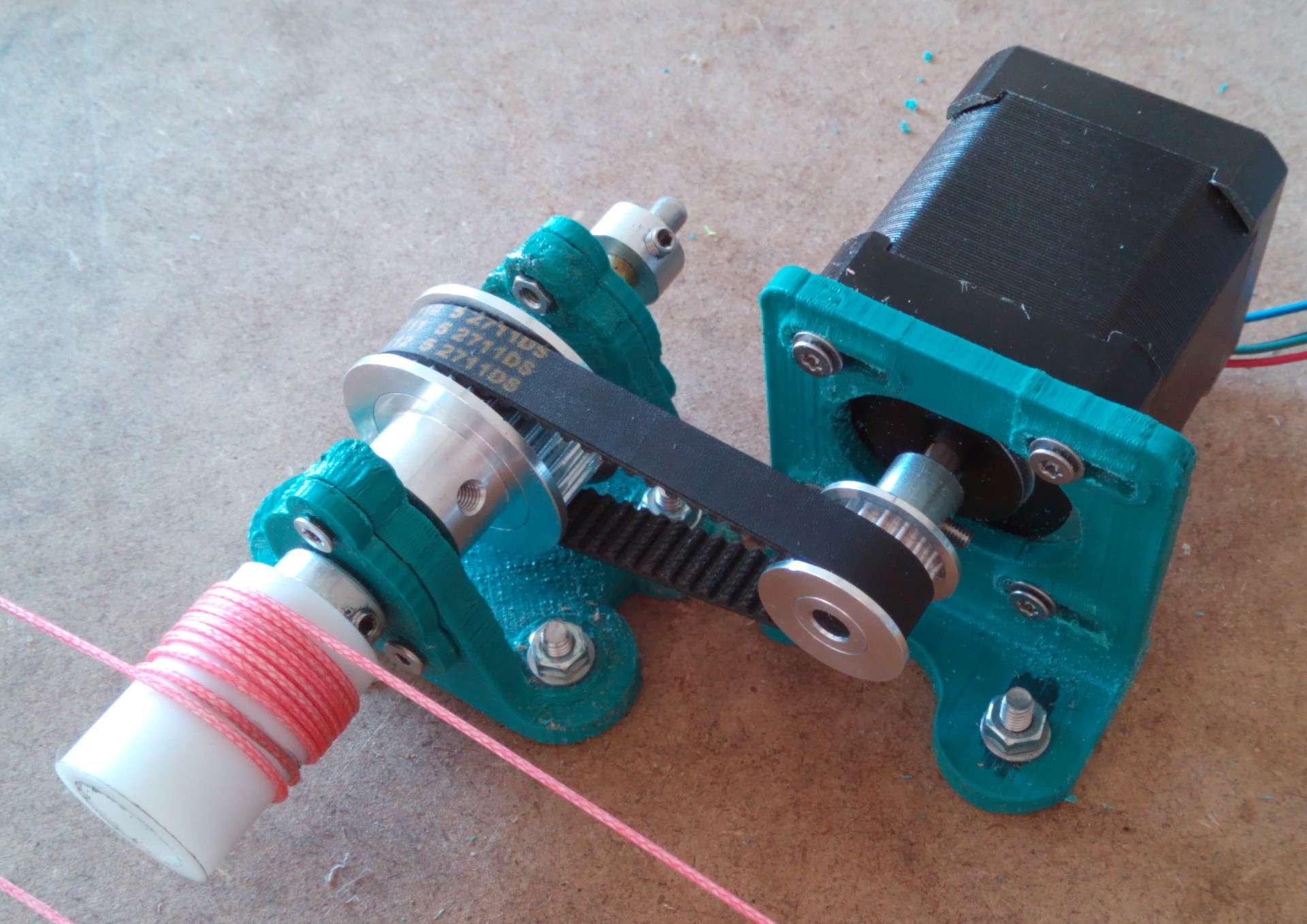

بالنسبة للمحور Z للطابعة الجديدة ، لم يتم اختيار محرك برغي ، ولكن بنية كبل تشبه رافعة الرافعة. وتتكون من آلية الدفع الفعلية مع ترس تخفيض الحزام وكتلتين تقع عليه الكتلة بأكملها على المحور Z.

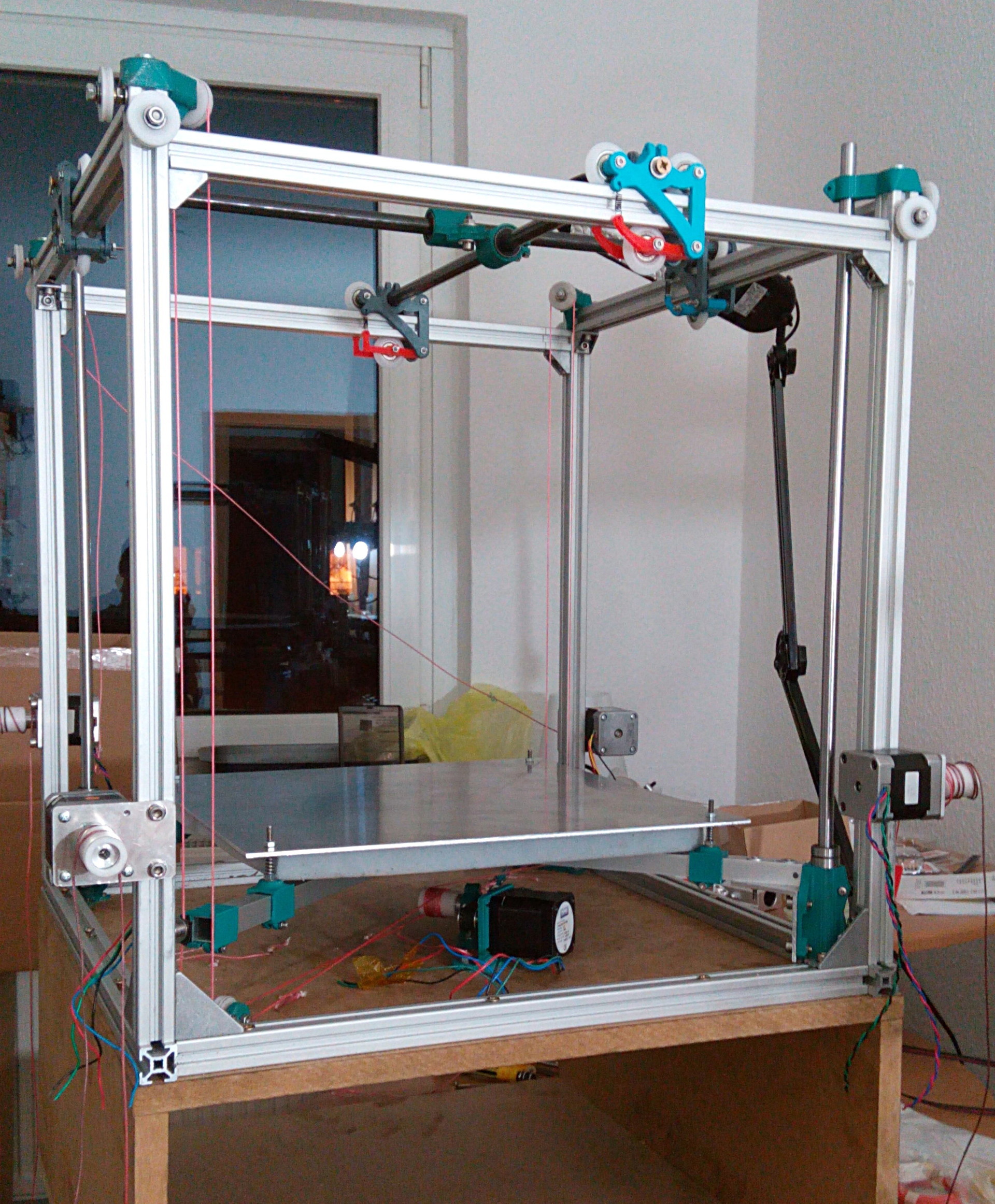

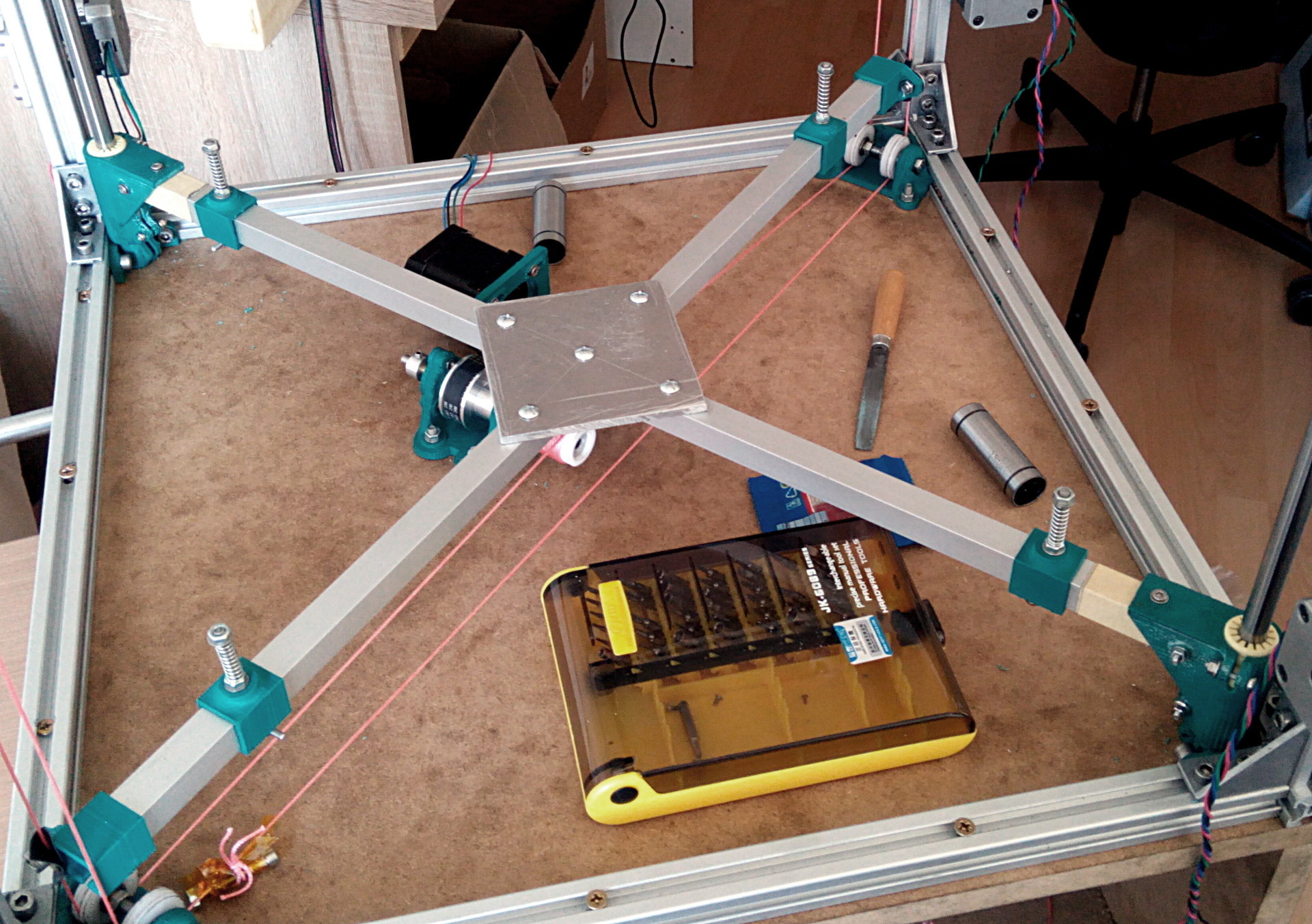

هذه صورة للطابعة ككل:

من أجل استقرار الاتجاه المكاني ، هناك إطاران فولاذان دائريان يبلغ طولهما عشرة ملليمترات مسؤولان عن المحامل العادية المزدوجة من حركة البرونز اللبيدة.

في مقطعي الفيديو التاليين ، يمكنك التفكير في تصميم الونش ، ولا يوجد شيء معقد:

إطار المحور Z: بنية بسيطة وخفيفة الوزن.

حسابات الطاقة: يبلغ قطر برميل المحرك 10 ملم. وفقًا لذلك ، يبلغ عزم الدوران 0.3 نيوتن متر (محرك Nema 17 التقليدي) على ذراع 10 ملم 30 نيوتن. ترس الحزام بنسبة تروس 2: 1 يضاعف هذا الرقم.

ونتيجة لذلك ، فإن القوة القصوى التي يمكن أن تطورها هذه الرافعة هي حوالي 60 نيوتن ، على التوالي ، يجب ألا تتجاوز الكتلة القصوى للمحور Z ، مع كتل الطاولة والجسم ، 6 كجم في حالة الراحة.

الآن سنحدد خسائر التسارع والكبح للمحور Z: لتسريع 1 كجم من الكتلة بتسارع 1 م / ثانية² ، من الضروري تطبيق قوة 1 نيوتن. في الواقع ، تسارع 1 م / ث² للمحور Z يكفي تمامًا ، وسيكلفنا كل كيلوغرام معجل 1 ن من القوة المطبقة.

أثقل عنصر في التصميم هو الطاولة الساخنة ، وهي عبارة عن لوحة دورالومين 350 × 350 × 3 مم تزن 980 جرامًا مع عناصر تسخين ملصوقة تزن 150 جرامًا في المجموع.

العناصر الهيكلية المتبقية ، بما في ذلك العزل الحراري من Basotect ، تزن حوالي 900 جرام.

يبلغ الوزن الإجمالي للهيكل حوالي 2030 جرامًا ، والتي عند تقريبها ، ستتطلب 21 نيوتن للإمساك و 2.1 نيوتن أخرى للتسارع. الإجمالي ، مرة أخرى تقريبه نحو القيم الكبيرة ، 24 شمالا.

إذا أضفنا نموذج كيلوغرام إلى كتلة المحور Z ، فستكون هناك حاجة إلى 34 N ، وهو

ما يزيد قليلاً عن نصف القوة المقدرة للونش. يبدو أن التصميم فائض في القوة. لكن الشيطان ، كما هو الحال دائمًا ، يكمن في التفاصيل. والحقيقة هي أنه من أجل تحقيق أقصى عزم دوران ، يجب أن تتدفق أقصى تيارات من خلال اللفات الحركية ، مما سيؤدي حتمًا إلى ارتفاع درجة الحرارة وفشل سابق لأوانه.

لهذا السبب ، صممت التصميم مع حالة هامش طاقة كبيرة ، وقمت بتثبيت المحرك الحالي تجريبيًا أكثر قليلاً من الحد الأدنى الضروري. تم تسخين المحرك إلى 50-60 درجة مئوية ، وهو مقبول تمامًا وفقًا للمواصفات الفنية.

في هذا الفيديو ، يعمل الونش على تحريك المحور Z بسهولة بدون سطح مكتب ، ولكن مع ملفين خيطيين يزنان 1300 جرامًا:

لذا ، تم حل قضية السلطة. الآن لنتحدث عن الدقة. بالنظر إلى معلمات مكونات الونش والمحرك ، مع الخطوة الدقيقة 1/16 ، من الممكن تحريك المحور Z بزيادات 0.02 مم. الآن فكر في مشكلة الدقة في الونش مع لف كابل أحادي الطبقة. يبلغ نصف قطر أسطوانة القيادة في تصميمي 10 مم ، على التوالي ، وسيكون المحيط عند اللف 62.8 مم. من أجل رفع المحور Z بمقدار 44 سم ، يلزم سبع دورات تقريبًا. عند استخدام كابل بسمك 1 مم ، سيكون الإزاحة المحورية للملف 7 مم. في هذه الحالة ، تغيير في المسافة من نقطة التلامس للكبل مع الأسطوانة إلى كتلة الدعم السفلية.

دعونا نحسب مدى سوء كل شيء: توجد أسطوانة القيادة في وسط أحد أقطار المربعات التي تشكلت في الجزء السفلي من الطابعة. وفقًا لذلك ، تتم إزالة الأسطوانة من كل من كتل الدعم السفلية بمقدار 320 مم. باستخدام حسابات بسيطة ، اتضح أنه عند تحريك الجدول 440 مم ، ستتغير هندسة محرك الأقراص بمقدار 0.077 مم.

توفر البراغي شبه المنحرفة عالية الجودة الدقة من 0.07 إلى 0.4 ملم عند هذه المسافات. ببساطة ، فهي لا توفر أي مكسب كبير في الدقة. إذا احتجت لسبب ما لطباعة نماذج بارتفاع أكبر من 44 سم ، فأنت بحاجة فقط إلى زيادة قطر أسطوانة القيادة بشكل متناسب (للحفاظ على العدد الصغير من الدورات المطلوبة لتحريك المحور) ونسبة التروس لعلبة التروس (للحفاظ على الحمل المقنن على المحرك). في الوقت نفسه ، لا تزداد تكلفة الآلية بشكل كبير ، على عكس التصميم مع محرك المسمار.

أحد كائنات الاختبار:

في الختام ، يمكنني القول: على الرغم من أن التجربة هي مشتقة من الصعوبات التي تم التغلب عليها والأخطاء التي تم ارتكابها ، إلا أن عملية اكتسابها أحيانًا تعطي متعة أكثر من النتائج التي تحققت.

لن تكون النماذج ثلاثية الأبعاد ، لأنني لا أستطيع العثور عليها على القرص.

تم النشر بموجب ترخيص WTFPL.

حسنًا ، وتقليديًا: استمتع!