اللحام عملية مستهلكة للوقت وخطيرة ، لذلك تبدأ الشركات الكبيرة في إدخال أنظمة روبوتية في مصانعها ، رافضة العمل اليدوي. على سبيل المثال ، تصرفت DiKom و Lenmontazh ، واستبدلت اللحام البشري بروبوتات كاواساكي.

Kawasaki Robotics هي شركة روبوتية يابانية تقوم بتصنيع وتوريد الروبوتات الصناعية. تم تركيب أكثر من 100 ألف روبوت في مجمعات إنتاج مختلفة في أوروبا وآسيا وأمريكا وأفريقيا وروسيا والشرق الأوسط.وفقًا لـ Carsten Stumpf ، المدير العام للتسويق والمبيعات في Kawasaki Robotics Europe ،

من الأفضل أن تعهد بالعمل البسيط

إلى الروبوت ، ويجب أن يكون الشخص مبدعًا.

نعتقد أن الروبوتات يجب أن تتعايش مع البشر. قال Karsten ، إن أكثر المجالات الواعدة في الروبوتات ، بالنسبة لي ، هي إنشاء روبوتات سهلة التعلم.

رش الروبوتات والمشروع الدولي ITER

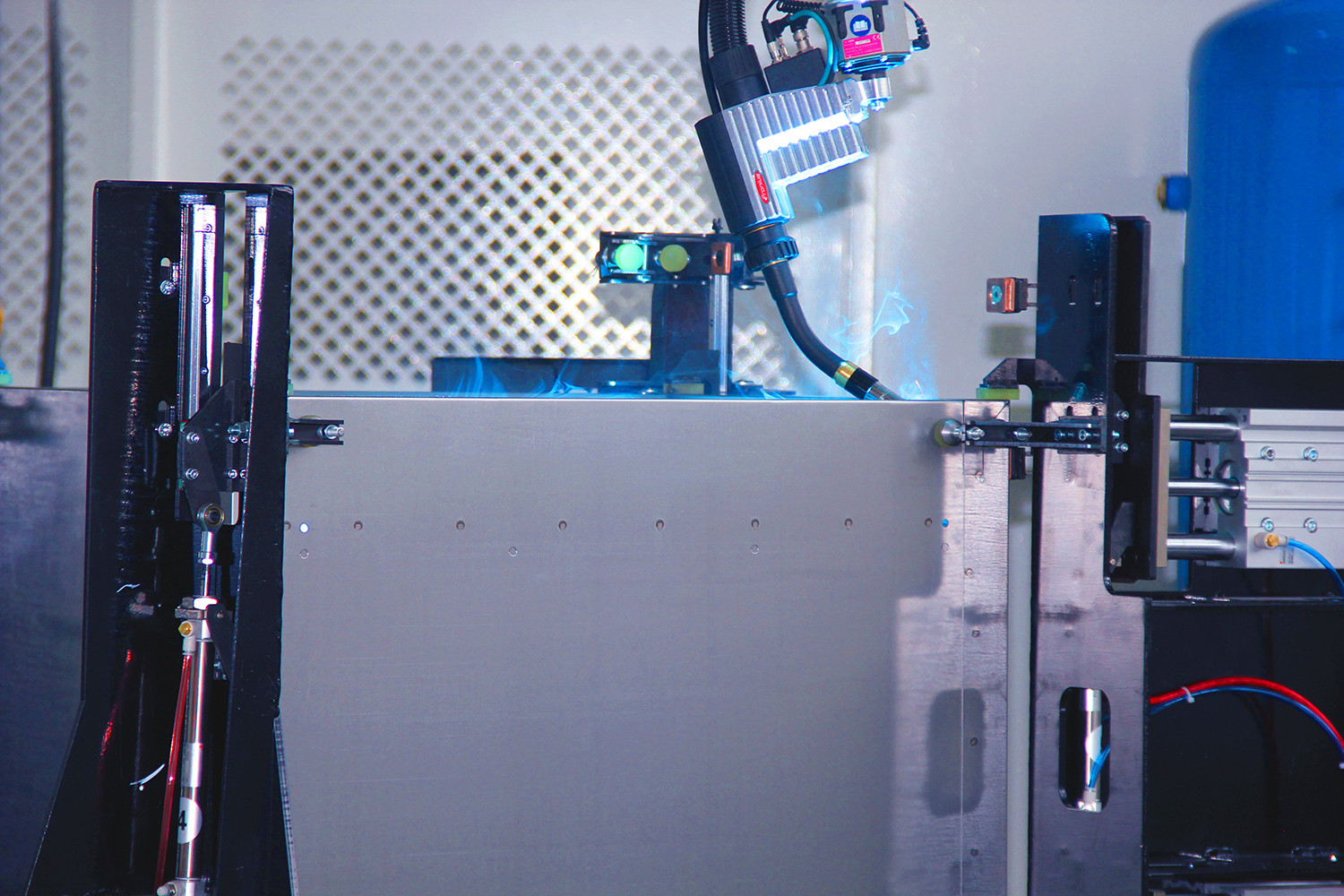

الهدف: رش طلاء نحاسي على أسطح التلامس المسطحة لإطارات الألمنيوم للمشروع الدولي ITER (المفاعل التجريبي الحراري النووي الدولي).

المقاول: شركة مبتكرة "أكتون" بتكليف من معهد أبحاث المعدات الكهروفيزيائية سميت على اسم دي. إفريموفا.

كيف يتم ذلك: بنى Acton مجمعًا آليًا يتكون من وحدة تحكم Aries ، وغرفة رش ، وروبوت Kawasaki RS006L ، ووحدة تحكم Kawasaki E01.

الروبوت نفسه عبارة عن "ذراع" ميكانيكي ، يتم في نهايةه تركيب بخاخ ديناميكي للغاز. لديه 6 درجات من الحرية ، يمتد بطول 1.6 متر ، ولديه سعة حمولة 6 كجم ، ووزن الجهاز نفسه 150 كجم.

Kawasaki E01 هي وحدة تحكم عالمية جديدة يتم التحكم في الروبوت من خلالها وبرمجتها.

تفاصيل المشروع"لا تستهلك الآلة الكثير من الطاقة مقارنة بمعدات اللحام أو معدات الرش. يبلغ ذروة استهلاك RS006L 5.6 كيلو فولت أمبير في وقت بدء التشغيل: يتم تشغيل الروبوتات ، وتبدأ شحن المكثفات في وحدة التحكم. وأوضح رومان تيموفيف ، ممثل شركة Robowizard ، الموزع الرسمي لشركة Kawasaki Robotics في روسيا ، أنه يعمل في المستقبل بطريقة أكثر "هدوءًا" فيما يتعلق باستهلاك الطاقة.

ITER هو مشروع دولي لإنشاء مفاعل نووي حراري تجريبي ، يتم تنفيذه في فرنسا. ويشارك فيه علماء من الاتحاد الأوروبي والصين وكوريا والولايات المتحدة واليابان وروسيا.

تصنيع أثاث لـ DiCom

الهدف: توسيع خط نموذج حاملات الأدوات وتحسين جودة المنتج.

المقاول: شركة FAM Robotics بتصنيع DiCom شركة مصنعة للأثاث المعدني والأرفف.

كيف يتم ذلك:

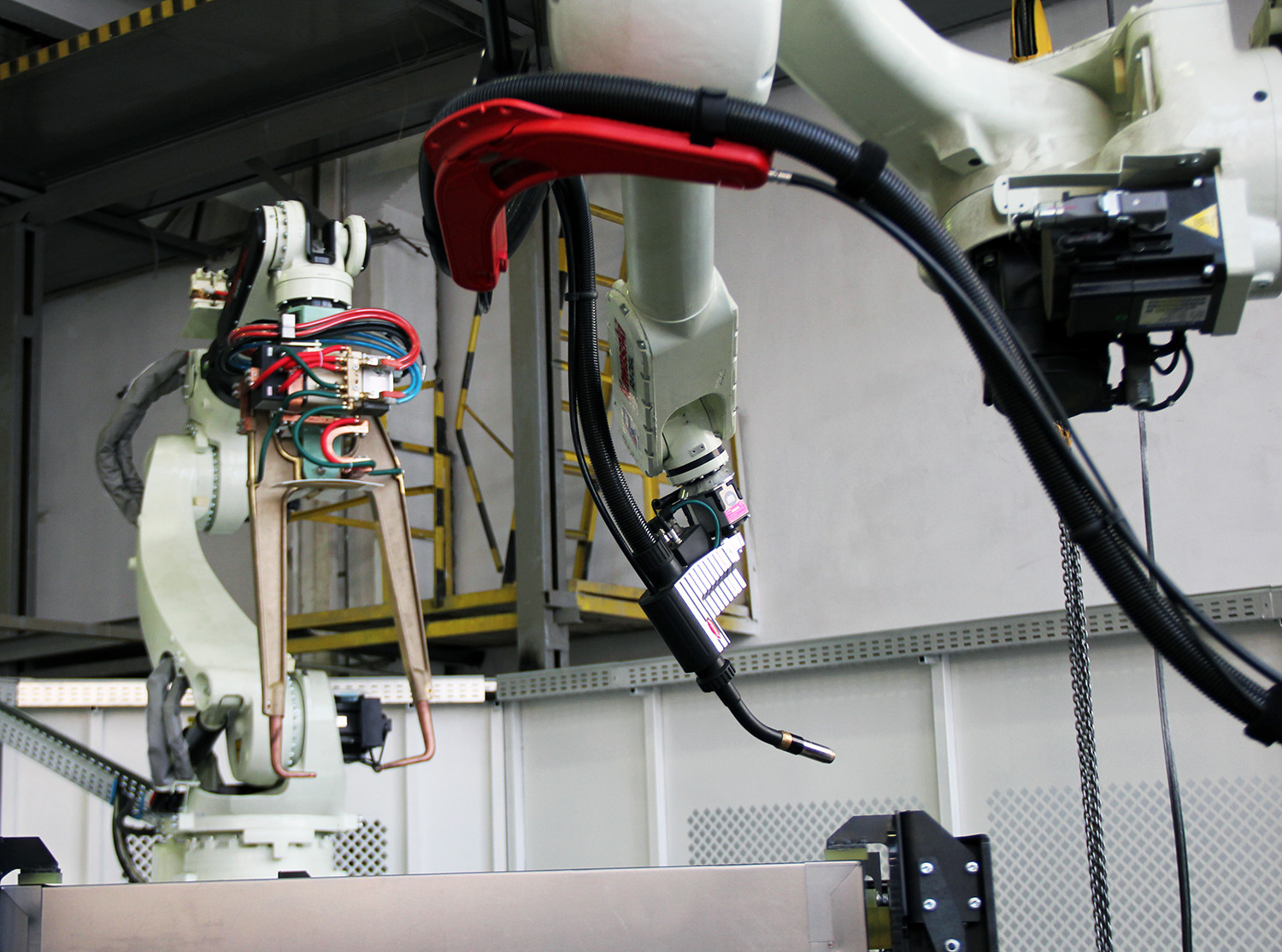

كيف يتم ذلك: خلال هذه المهمة ، تم استخدام الاتصال الفوري واللحام القوسي. نفذت كاواساكي BX200L المكان ، ونفذ RA006L القوس. لهذا ، تم بناء خلية روبوتية متعددة المناطق: في المنطقة الأولى ، تم تلبيس التقوية بالجدران ، في الثانية ، كانت مترابطة.

تتمتع BX200L بحرية 6 درجات ، لكن مدى الوصول أكبر - 2.5 متر ، والروبوت قادر على رفع ما يصل إلى 200 كجم ، ووزن المناور نفسه 930 كجم.

تتشابه الخصائص التقنية لـ RA006L مع RS006L ، والفرق الوحيد هو توفر معدات خاصة للتحكم في عملية اللحام بالقوس.

على الرغم من حقيقة أن المقويات يمكن ، من حيث المبدأ ، الانضمام باستخدام نفس اللحام بالمقاومة ، فقد تقرر استخدام قوس لتجنب تعقيد الشكل وزيادة سعر الأجزاء نفسها.

على عكس عمال اللحام ، الذين لديهم متطلبات تأهيل عالية في كثير من الأحيان ، تلقى المشغلون تعليمات فقط في العمل مع RTK. كما أن العمل مع

المركب الآلي أسهل وأكثر أمانًا من اللحام اليدوي.

وفقا لممثلي DiCom ، بعد إدخال المجمع الآلي ، زادت الإنتاجية ما يقرب من 10 مرات.

تفاصيل المشروعالروبوتات لبناء ملعب "سانت بطرسبرغ"

المهمة: عمل قطع مكانية معقدة ثلاثية الأبعاد على الأنابيب ذات القطر الكبير.

المقاول: شركة Roboveld بأمر من شركة البناء Lenmontazh.

كيف يتم ذلك: في هذه الحالة ، كانت هناك حاجة إلى الروبوتات في إنتاج الهياكل المعدنية لملعب سانت بطرسبرغ.

اعتبرت Lenmontage أنه من المستحيل تقريبًا إكمال الطلب يدويًا - يجب أن يكون كل منتج فريدًا ، الأمر الذي سيستغرق الكثير من الوقت والموارد البشرية. لذلك ، قرروا إدخال قطع البلازما في إنتاج RTKs.

"قطع البلازما باليد يختلف عن استخدام الروبوتات في أن الروبوت يمكنه القيام بذلك بدقة أكبر ، لن ترتجف يده. والأهم من ذلك: بعد القطع الآلي ، إذا تم تنظيم التقنية بأكملها بشكل صحيح ، فقد لا تكون هناك حاجة إلى مزيد من المعالجة. ويوضح ر. تيموفيف أنه بعد التنظيف اليدوي ، فإن الطحن الإضافي ضروري.

لإنجاز العمل ، طور Roboweld مجمعًا آليًا يتكون من روبوت Kawasaki RA006L ، وحدة خطية لتحريك الروبوت ، جهاز تحديد المواقع مع ظرف ، هلالية ، ومعدات قطع البلازما نفسها.

جعل البرنامج المستخدم للتحكم في الروبوت من الممكن إنشاء برامج تحكم استنادًا إلى رسومات ثلاثية الأبعاد افتراضية موجودة للأنابيب. للعمل مع المجمع ، كان مطلوبًا عامل واحد فقط لكل وردية ، ومهندس البرمجيات ، الذي كان عليه إنشاء مهمة واحدة لـ RTK لكل وردية ، بسبب سهولة إتقان البرنامج ، أدار واجباته الأسبوعية لهذا اليوم. ونتيجة لذلك: استغرق تصميم وإنتاج وتنفيذ الأنابيب الفريدة أقل من شهرين.

ستتم مناقشة المزيد من دراسات الحالة حول استخدام الروبوتات الصناعية كاواساكي في مؤتمر في معرض الروبوتات. وسيتحدث عنها رومان تيموفيف من Robowizard ، الموزع الرسمي لشركة Kawasaki Robotics في روسيا.