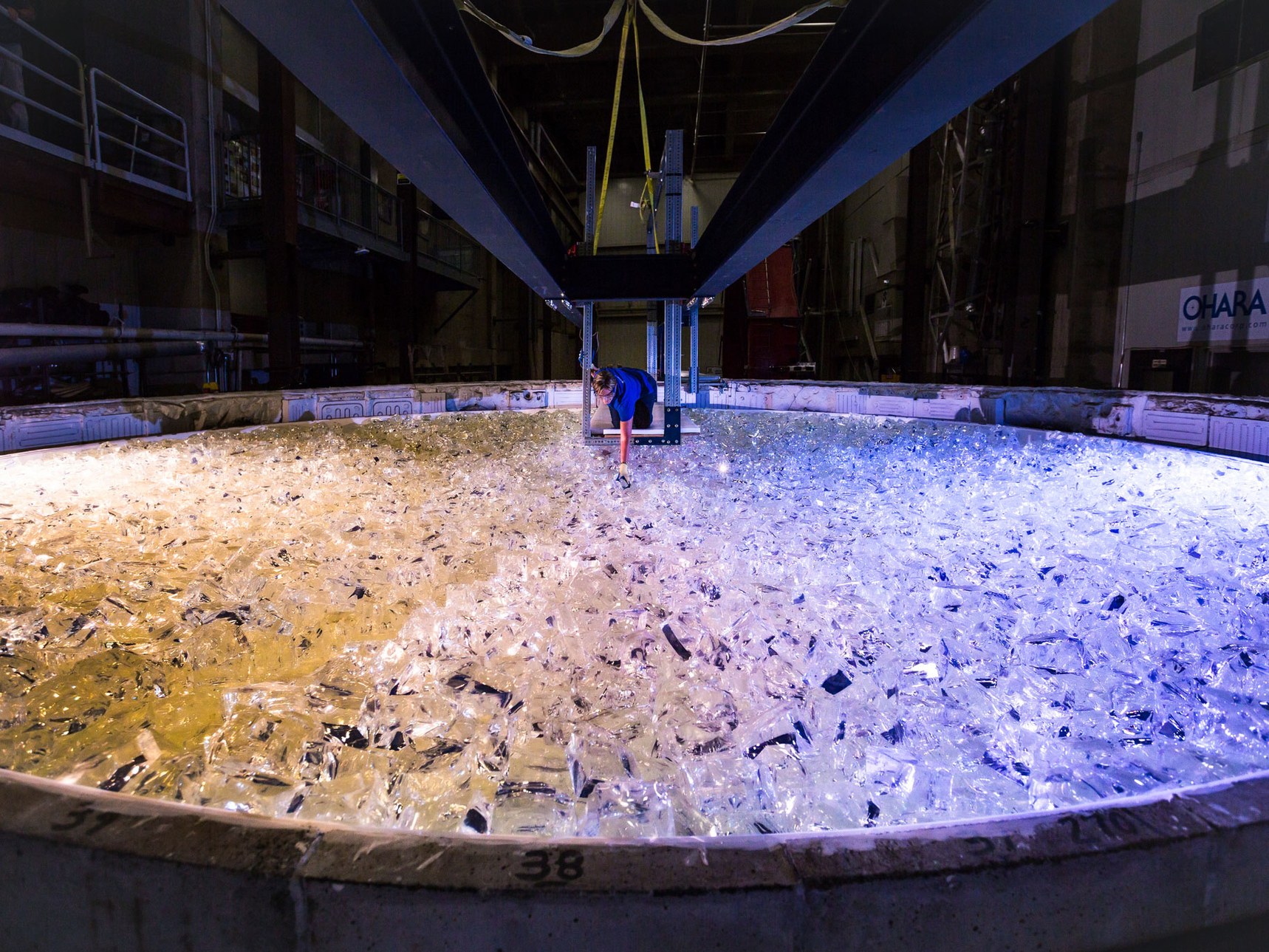

موظف في مختبر ميرور يضع آخر قطعة من الزجاج في قالب للمرآة الخامسة لتلسكوب ماجلان العملاق

موظف في مختبر ميرور يضع آخر قطعة من الزجاج في قالب للمرآة الخامسة لتلسكوب ماجلان العملاقمن السهل تفويت ورشة عمل الزجاج في جامعة أريزونا. على الرغم من أنها كبيرة جدًا ، إلا أن المختبر يعكسها. ريتشارد كاريس في ظل استاد جامعي أكبر لكرة القدم في الجامعة يضم 56000 مقعدًا. حتى أبرز سماته - الارتفاع المثمن مع شعار المدرسة - يبدو وكأنه جزء من هندسة الاستاد. ومع ذلك ، في هذا البرج توجد أهم المعدات لهذا المصنع.

في مختبر المرآة ، يأخذنا درج أخضر متوهج قليلاً من خمسة طوابق إلى مدخل البرج. لم أتمكن من الوصول إلى بضع خطوات إلى القمة ، ويسأل مدير المختبر ، ستيوارت واينبرغ ، للمرة الثالثة عما إذا كنت قد أفرغت جيوبي بالكامل.

"النظارات والمفاتيح والأقلام. أي شيء يمكن أن يسقط ويتلف المرآة. وافق وينبرغر على أن يأخذني إلى قمة البرج ، وكذلك إلى جسر ضيق يقع على بعد حوالي 25 مترًا فوق مرآة يبلغ قطرها 8 أمتار. وقد تم إنفاق ست سنوات و 20 مليون دولار بالفعل على تصنيع هذه المرآة. "لا يُسمح هنا لمعظم الأشخاص من المختبر على الإطلاق". يقول. يفسر هذا قلقه بشأن محتويات جيوبي (وهي في الواقع فارغة) ، ولماذا ربط الكاميرا بمعصمه بقطعة من paracord.

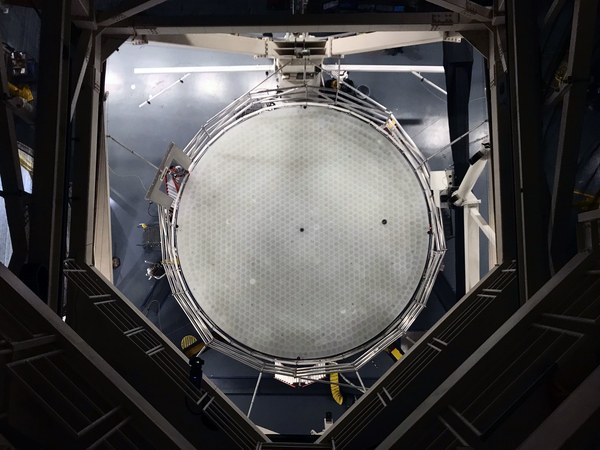

منظر للجزء الثاني من المرآة من أعلى برج الاختبار في مختبر المرآة

منظر للجزء الثاني من المرآة من أعلى برج الاختبار في مختبر المرآةالقرص الزجاجي الموجود بالأسفل هو أحد المرايا السبع التي ستشكل

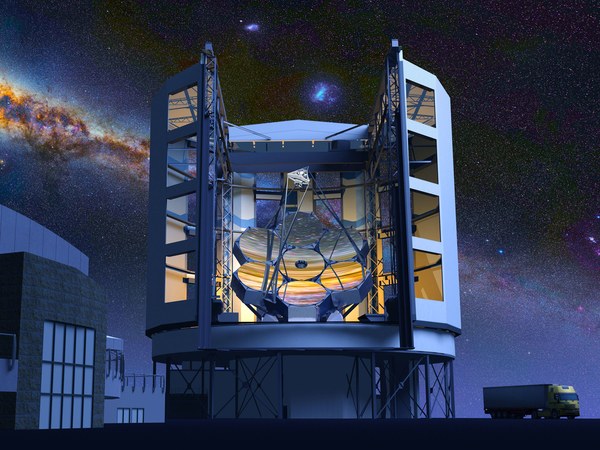

تلسكوب ماجلان العملاق . عندما تصل إلى طاقتها الكاملة في عام 2025 في مرصد لاس كامباناس في صحراء أتاكاما في تشيلي ، سيصبح HMT أكبر مرصد بصري في العالم. سيتم ترتيب المرايا ، التي يزن كل منها 17 طنًا ، على شكل بابونج ، حيث ستحيط ستة مرايا غير متناظرة بالجزء المركزي المتناظر. وسيفتحان معًا حتى 25 مترًا (أي ضعف قطر التلسكوبات الضوئية الموجودة) ويحتلان مساحة 370 مترًا مربعًا. (مثل ملعبين للتنس). تم إنشاء HMT ، الذي سيتجاوز قراره دقة تلسكوب هابل 10 مرات ، لالتقاط الفوتونات المنبعثة من المجرات والثقوب السوداء من حواف الكون وتركيزها ، لدراسة تكوين النجوم والعوالم التي تتحرك حولها ، والبحث عن علامات الحياة في الأجواء الكوكبية تقع في المنطقة الصالحة للسكن.

ولكن حتى هذه اللحظة ، يحتاج العلماء والمهندسون من مختبر ميرور إلى صنع هذه الألواح الزجاجية الضخمة. وهذه ، كما يمكنك تخمينها ، مهمة ضخمة للغاية.

هذه بعض أكثر المرايا تطوراً على الإطلاق. يقول جيف كينغسلي ، مساعد مدير مختبر ميرور ، بعد أن نزلت من البرج ، إنهم خارج المحور ، غير كروي ، كبير ودقيق للغاية. "هدفنا هو تطوير عملية تستغرق كل مرآة أربع سنوات من البداية إلى النهاية." استغرق إنتاج المرآة الأولى حوالي عشر سنوات. بدأ الجزء الثاني ، الذي عرضه وينبرغر لخطر التدمير من جانبي ، في يناير 2012 ، ولن ينتهي قبل عام 2019.

موظف في مختبر المرآة يتحقق من المرآة الموضوعة في القالب ، ويختار المساحة لقطع الأخيرة

موظف في مختبر المرآة يتحقق من المرآة الموضوعة في القالب ، ويختار المساحة لقطع الأخيرةيوجد في مختبر ميرور اليوم أربع مرايا لمحركات التوربينات الغازية في مراحل مختلفة من الإنجاز ، وتبدأ عملية تصنيع الأخيرة المعقدة هذا الأسبوع فقط. الخطوة الأولى هي صب المرآة عن طريق تحميل 20 طنًا من زجاج البورسليكات E6 [ماركة

Ohara Corporation اليابانية للزجاج - تقريبًا. ترجم.] إلى فرن دوار ضخم يدويًا. يوجد في الداخل 1700 عمود سداسي من القالب على شكل أقراص قرص العسل ، استغرق بنائها ستة أشهر. في غضون بضعة أيام ، يسخن الفرن حتى 1150 درجة مئوية ويدور حتى خمس دورات تقريبًا في الدقيقة. يتدفق الزجاج في شكل سائل إلى الفضاء حول أقراص العسل ، ويتسبب الدوران في تدفق سائل كثيف إلى حواف القالب ، مما يعطي المرآة شكلها المقعر.

يعود الفرن إلى درجة حرارة الغرفة لمدة ثلاثة أشهر. عندها فقط يمكن للموظفين إخراج المرآة ووضعها عموديا واستخدام نظام الرفع المؤقت لتنظيم حمام الضغط العالي من أجلها. يقول كينغسلي: "نعالجها بغسالة ضغط". "جاء إلينا طالب من قسم التعدين بالجامعة قام بتحسينه لتنظيف الزجاج".

بعد ذلك ، يقلب الموظفون المرآة لأسفل ، ويضعونها على حوامة متنقلة كبيرة وينقلونها إلى القاعة المركزية للمصنع ، حيث توجد محطتان للتلميع. يتم إزالة حوالي نصف سنتيمتر من المواد من المرآة من الجزء الخلفي من الصب. بعد أن تصبح المرآة ناعمة ، يقوم الموظفون بإصلاح 165 مثبتة حاملة على ظهرها - سيتم توصيلهم بمحركات طاقة التلسكوب عندما يتم وضع المرآة أخيرًا للعمل في صحراء أتاكاما.

مولد بصري كبير يزيل العيوب من الجزء الخلفي من المرآة

مولد بصري كبير يزيل العيوب من الجزء الخلفي من المرآةثم يقلب الموظفون المرآة لأعلى - ويبدأ الجزء الأصعب.

الأجزاء الخارجية الستة من مرآة GMT - بتلات الزهور - غير متماثلة في الشكل. تتطابق خطوطها الطبوغرافية مع رقائق برينجلز ، على الرغم من أنها ليست منحنية جدًا. لا يمكن رؤية هذه المنحنيات بالعين المجردة ، ولكن بسببها ، فإن إعطاء الشكل المطلوب للمرآة يصبح صداعًا غير واقعي.

يقول اختصاصي العيون Buddy Martin ، الذي يوجه الطحن والتلميع في المختبر: "نريد أن يتم تقليل قيود التلسكوب إلى الفيزياء الأساسية - الطول الموجي للضوء وقطر المرآة - وليس إلى عيوب في سطح المرايا". من خلال العيوب ، يفهم العيوب التي تتجاوز 20 نانومتر - وهذا يتوافق تقريبًا مع حجم الفيروس الصغير. ولكن بعد صب العيوب ، يمكن أن تصل المرايا إلى ملليمتر أو أكثر.

كيف ، وفقا للفنان ، سيبدو محرك البنزين النهائي

كيف ، وفقا للفنان ، سيبدو محرك البنزين النهائييمكن لعدة تمريرات للطحن الخشن أن تقلل من العيوب إلى 20 ميكرومتر - حوالي ربع سمك شعر الإنسان. لكن هذه الأخطاء ستكون 1000 مرة أكثر مما هو مطلوب.

هذا هو المكان الذي يدخل فيه برج مختبر المرآة حيز التنفيذ. في ذروتها ، يتم إرفاق مجموعة من أجهزة الليزر وأجهزة قياس التداخل ، التي تعمل بمثابة شريط قياس للعيوب الميكرومتر ، بنفس الغابات التي مشيت على طولها. عملية القياس حساسة للغاية بحيث يجب أن تكون المرآة على نظام هوائي يعوض عن اهتزازات البناء. يقول مارتن: "تأتي الاهتزازات من استاد كرة القدم ، ومن حركة المرور في الشوارع المجاورة ، ومن المروحيات المتجهة إلى المستشفى". "لا يمكن الشعور بها ، لكن القياسات حساسة للغاية."

تنشئ المستشعرات الموجودة في برج الاختبار خريطة محيطية لسطح المرآة. يتم تحميل البطاقة في ماكينات التلميع التي تزيل جميع الارتفاعات. لكن ليس كلها دفعة واحدة. لأكثر من عام ، تم نقل المرآة ذهابًا وإيابًا بين برج الفحص ومحطات التلميع حتى تصبح مصقولة إلى أقرب جزء من المليون من السنتيمتر.

عندها فقط يمكن للمرآة مغادرة المختبر. ظهر الجزء الأول من توقيت جرينتش في سبتمبر ، مما أتاح المجال لأقاربه. اليوم ، هو في مستودع مؤقت بالقرب من مطار توكسون الدولي ، في انتظار إرساله إلى صحراء أتاكاما ، حيث سيكمل طلاء الألمنيوم بسماكة 100 نانومتر التحول طويل الأمد لكومة من 20 طنًا من القطع الزجاجية إلى مساحة تمشيط سطح عاكسة.

يقول مارتن: "يمكنك أن تجادل بأننا لا نصنع مرايا هنا". "نحن نصنع فقط قطع كبيرة من الزجاج."