اخترقت المواد المركبة جميع مجالات حياتنا تقريبًا ، ولكن بشكل خاص - في جميع أنواع النقل. ومنذ بداية تنفيذها ، هناك مشكلة تقييم الضغوط الداخلية في هيكل مصنوع من مادة مركبة ، سواء في مرحلة تصنيعها أو استخدامها.

اقترح علماء من مركز المواد المركبة لـ "MISiS" فقط تحت إشراف البروفيسور سيرجي كالوشكين طريقة عدم الاتصال للتحكم في الضغوط الداخلية في مركبات البوليمر. باستخدام الطريقة الجديدة ، من الأسهل والأرخص تقييم حالة الإجهاد ودرجة الضرر الداخلي أثناء تشغيل الهياكل المصنوعة من مواد مركبة ، مثل أجزاء من الطائرات وأوعية الضغط وهياكل السفن.

يقول أحد مؤلفي العمل ، كبير الباحثين في مركز المواد المركبة من NUST "MISiS" Ph.D. لماذا تعتبر مشكلة التقييم ذات أهمية حاسمة. أندريه ستيباشكين: "هناك مواد مركبة يصل فيها الضغط الداخلي بعد التصنيع إلى 95٪ من قوة الشد. أي أنه سيضيف المزيد من التوتر - وسوف يتصدع. على سبيل المثال ، كان لعدد من المواد المركبة التي تم إنشاؤها لمركبة بوران الفضائية القابلة لإعادة الاستخدام ، والتي تمتلك مقاومة ممتازة للحرارة ومقاومة للحرارة ، مستوى عال من الضغوط الداخلية بسبب خصوصيات تكنولوجيا التصنيع الخاصة بها. أصبح هذا مشكلة كبيرة: للحصول على منتج واحد من مادة Gravimol (التي تم استخدامها لتكسية السفينة السوداء) ، استغرق الأمر خمسين للزواج ".

في بلاستيك الكربون ، الألياف الزجاجية ، المواد المركبة الهجينة بعد التصنيع لا يوجد مثل هذا المستوى من الضغوط الداخلية. ولكنها تنشأ وتتراكم تحت تأثير الأحمال التشغيلية والبيئة الخارجية وعوامل الطقس ، والتي يمكن أن تؤدي إلى تلف في المواد وانخفاض في قدرتها على التحمل. تؤثر هذه التغييرات على السلامة التشغيلية ويجب تحديدها في الوقت المناسب.

توجد طرق للتحكم في الضغوط في الهياكل المركبة ، ولكنها غالبًا ما تكون غير ملائمة وأحيانًا لا تنطبق على الإطلاق بسبب دقة التوقعات. على سبيل المثال ، تسمح لك طرق عدم الاتصال (الموجات فوق الصوتية ، والكشف عن العيوب الصوتية ، والانصهار) باكتشاف العيوب التي ظهرت بالفعل ولا تقدم معلومات حول الضغوط التي تؤثر في المادة ، أو حول توزيعها على جسم الهيكل. ويقول أندري ستيبشكين إن الطرق المقبولة لتقييم حالة الإجهاد في الهيكل هي الاتصال وتتطلب ربط أجهزة استشعار مختلفة للأفلام بالمادة باستخدام ملصق ، لذا فإن المرحلة "قبل العيب" لا يتم تغطيتها عمليًا بطرق غير تلامسية. لذلك ، نقوم بتطوير مثل هذه الطريقة ".

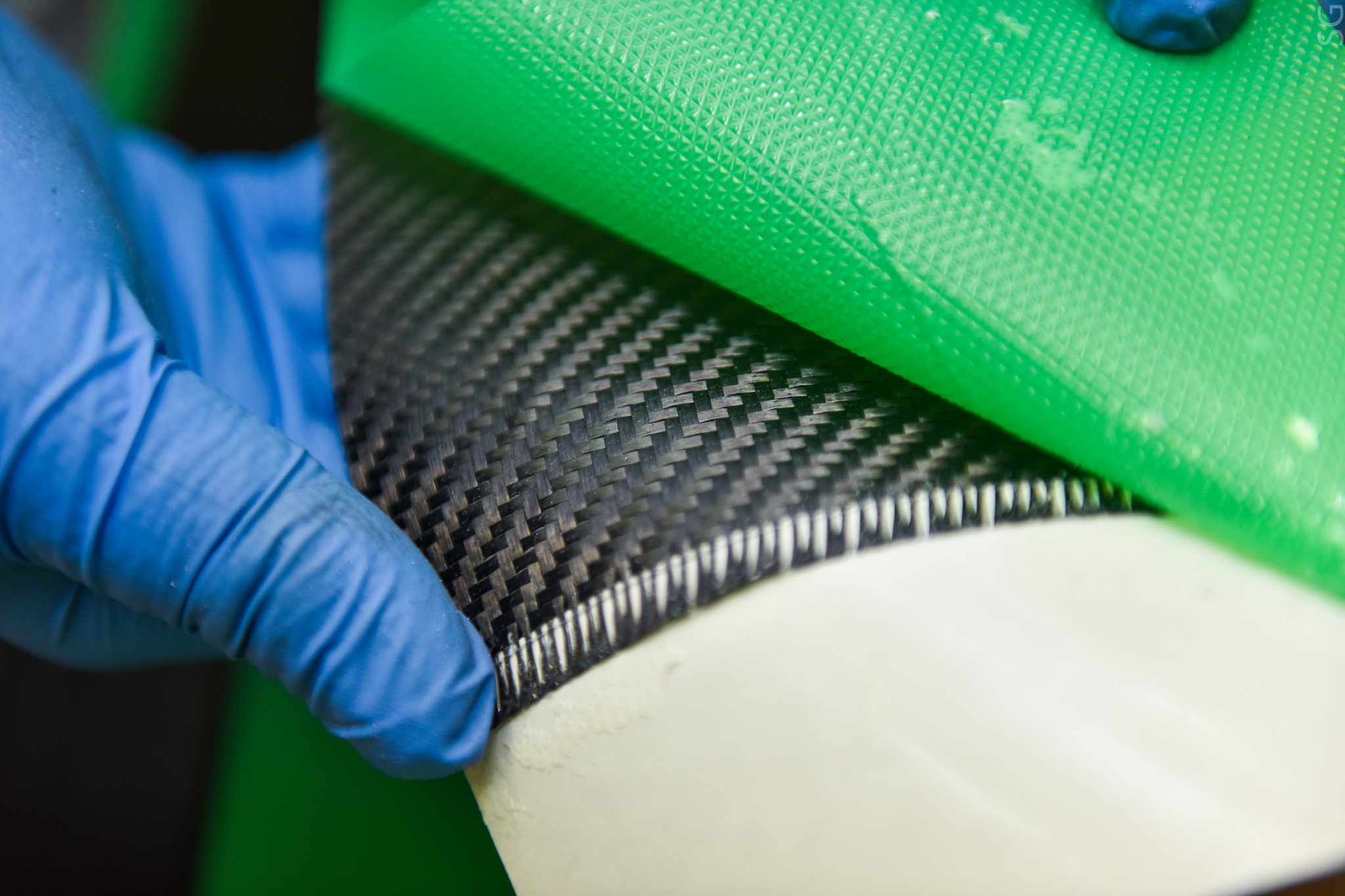

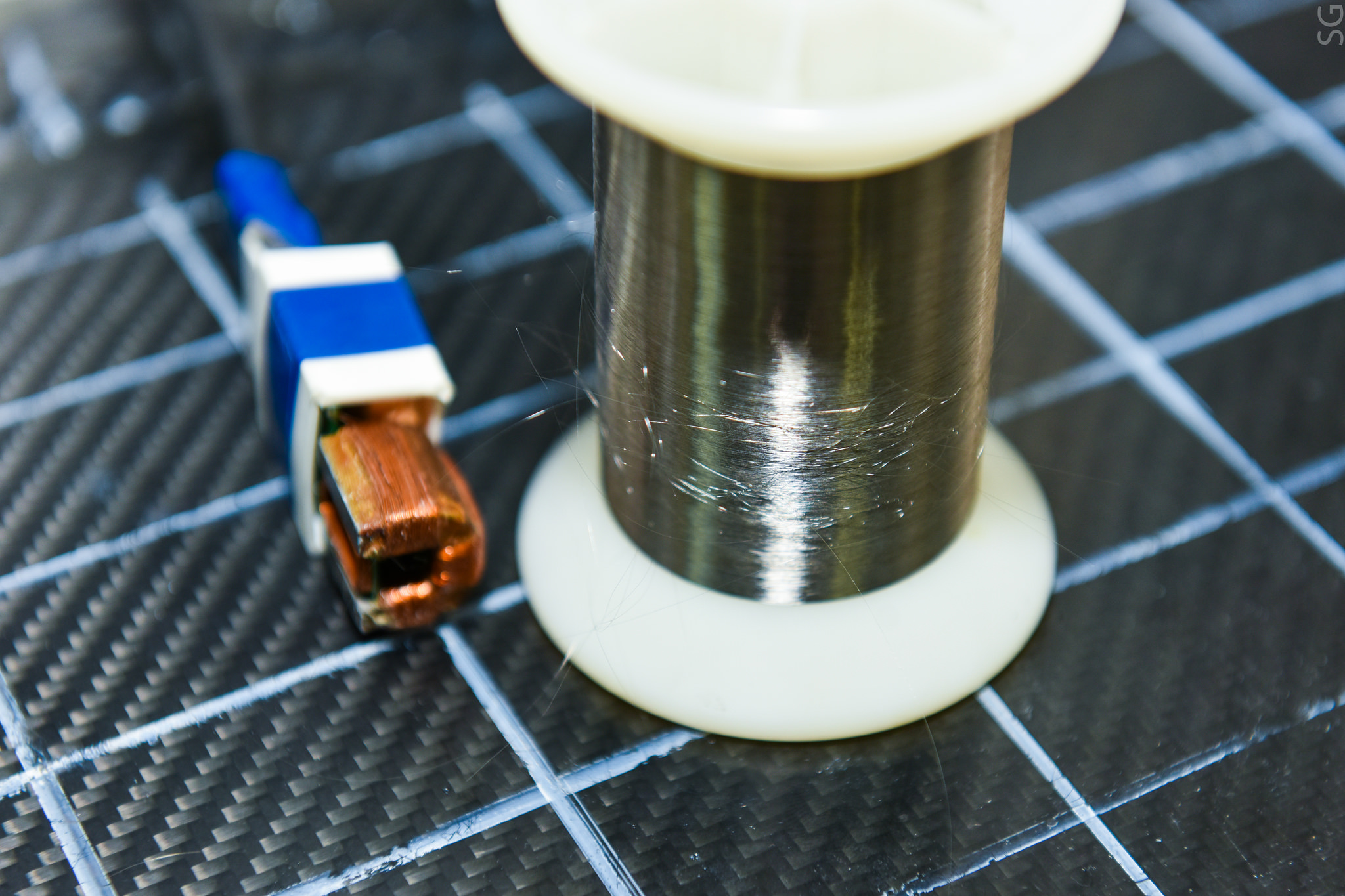

الفكرة ، التي تم دمجها في العمل ، هي استخدام ميكروفونات غير مغناطيسية ناعمة غير متبلورة بقطر 10-60 ميكرون لتقييم حالة الإجهاد في مادة مركبة. يتم وضع الأسلاك في مرحلة التصنيع بين طبقات ألياف الكربون ، لتشكيل شبكة حساسة للجهد.

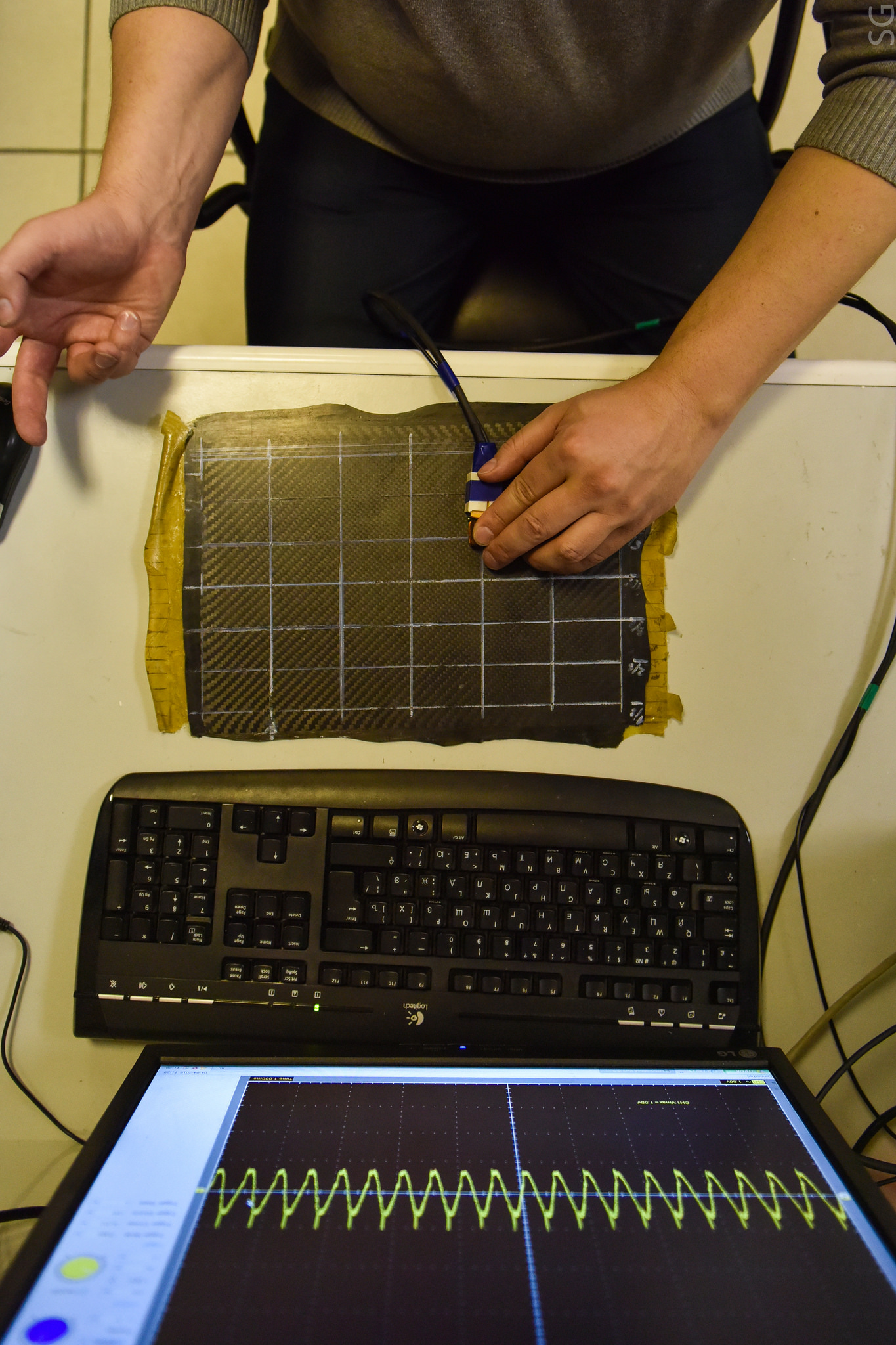

تؤثر حالة الضغط في المادة المحيطة بسلك الميكرويف على كيفية تفاعل المادة في السلك مع المجال المغناطيسي الخارجي. وبناءً على ذلك ، يمكن إجراء هذه القياسات دون ملامسة ، ولا يلزم توصيل العنصر الحساس ، ولا يلزم ملصقه ، حيث إنه مدمج داخل المادة إلى العمق المطلوب في مرحلة التصنيع. من المهم أيضًا أنه يمكنك استخدام مستشعر واحد فقط ، على عكس بعض طرق الكشف عن العيوب المطبقة ، والتي من الضروري ضبط المعدات على جانبي الجزء المدروس. في الواقع ، تعمل هذه التقنية على تبسيط عملية تقييم حالة المركب وتسريعها ورخصها بشكل كبير ، مما لا يسمح فقط بإصلاح العيوب ، ولكن أيضًا بالتنبؤ بمظهر العيوب بطريقة عدم الاتصال.

في الوقت الحالي ، وضع الباحثون طريقة لدمج الأسلاك المغناطيسية اللينة في مادة مركبة ، وتأكدوا من أن خصائص المادة المركبة لا تتدهور من هذا ، كما عملوا على وضع طرق قياس مختلفة.

وقد تم بالفعل تقدير منهجية العلماء في هذه المرحلة من قبل العديد من ممثلي صناعات الفضاء والطيران ، وكذلك مطوري المواد المركبة. وفقًا لأندري ستيبشكين ، يجب على الباحثين الآن "مغادرة المختبر": على أساس جهاز المختبر لتطوير نموذج "ميداني" لجهاز الاستشعار ونظام القياس.

وأكد العالم "لقد اتخذنا الخطوة الأولى فقط في رحلة طويلة". "لكننا نرى بالفعل التطبيق العملي الملموس لتنميتنا." بالإضافة إلى ذلك ، لديها ميزات إضافية: يمكن أن توفر شبكة سلك صغير مدمجة في المادة استنزافًا إضافيًا للشحنة الثابتة الناشئة في هياكل الألياف الزجاجية. قد تحل أسلاكنا محل الشبكة المعدنية التي يتم إدخالها في هذه المواد الآن. "

نشر الباحثون في

مجلة سبائك ومركبات .

الصورة من قبل:

سيرجي جنوسكوف